关于Φ130镗床工作台的修理方法

刘好鹏

摘 要:该镗床工作台使用一定年限后,出现直线运动导轨和转动导轨磨损严重,部分传动零部件磨损,导致运行过程中几何精度不好、电机经常烧坏。通过更换传动磨损件、粘耐磨涂层的方法修复导轨、恢复导轨润滑油路的方法,恢复工作台原有的加工能力和使用精度。

关键词:工作台;导轨;耐磨涂层;精度

1 修理原因

(1)工作台导轨是工作台部件运行的基础,又是机床制造时的工艺、测量、装配基准,它与主轴箱、主轴等应保持一定的垂直度、平行度等位置精度,导轨磨损后会使导轨本身运动精度破坏,使运动部件运动的直线度精度下降,实际位置发生变化,严重时不可以作为工艺、测量、装配的基准,且与主轴箱、主轴的位置也发生变化,磨损严重时直接影响加工精度。

(2)导轨磨损后也会使导轨表面研伤,使导轨面出现拉毛起线,研伤部位会破坏润滑油膜的生成,加快导轨的磨损。

(3)导轨磨损后会增加部件运行中的阻力,使电机带动减速箱的力矩增大,影响电机的使用寿命,提高了设备使用的成本。

通过修理工作台可提高设备的加工能力和使用性能,延长设备使用寿命,减少了设备的使用成本。

2 修理方法

(1)分解工作台,检查传动箱内转台涡轮蜗杆、齿轮、轴、轴承等零部件磨损情况,更换磨损的零部件。检查润滑油路功能,疏通堵塞的油路,保证传动箱和导轨面的润滑油路畅通。

(2)修复研伤导轨,制作导轨涂层前准备工作

a.加工磨损的长直导轨面,到导轨磨床精磨底座直线导轨面,保证导轨的直线度和平面度在0.01mm以内,修磨的余量严格控制在最低数值之内,以免影响导轨的刚度。

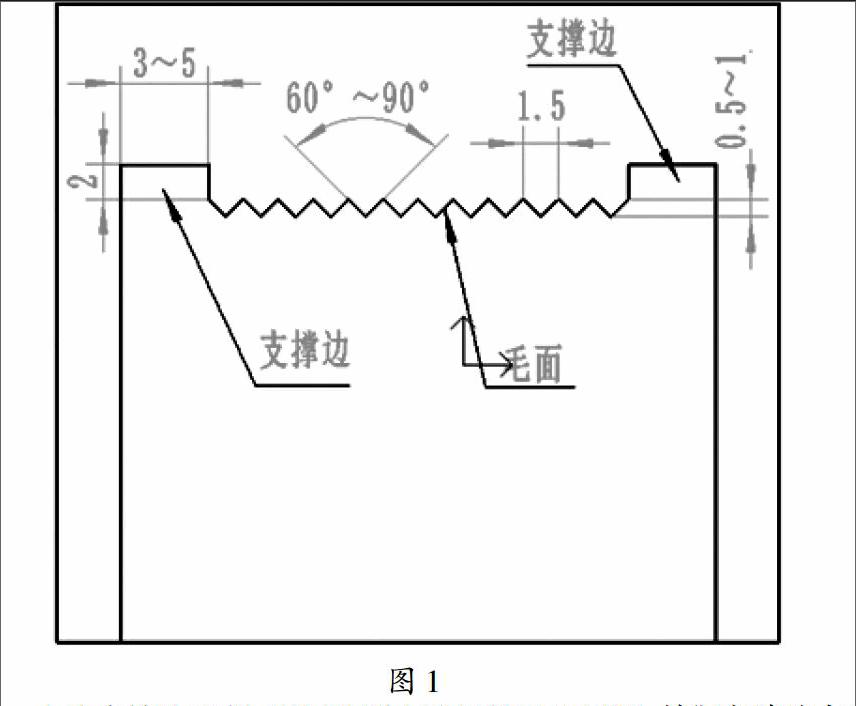

b.加工短直导轨面,留两侧约3~5mm窄面为涂料支撑边,到刨床将中间部分加工成沟槽状,用规定角度尖刀沟槽底面加工成毛面,沟槽底部毛面的角度在60°~90°之间,毛面深为0.5~1mm,间距为1.5mm,将导轨面加工成毛面是有利于耐磨涂层粘接牢靠,增加涂料与导轨的附着力。转台圆导轨下配合面的加工方法与直导轨相同。

c.去除支撑边毛刺,用钢丝刷去除导轨面金属削,并彻底清洗表面油污和杂物。

d.制做垫木等高垫,一般保证涂层与等高块持平且厚度高于支撑边0.5mm左右,作为刮研余量,可采用J39瞬干胶将垫木块粘贴在支撑边面上或其他基础面上。

e.调整等高块,将短导轨扣合在长导轨上用水平仪检查,配研垫木块尺寸,使扣合导轨上基准部分架设水平仪并调整为水平状态,检查无误后记下扣合位置做好标记,待导轨涂上涂层后扣合于同一位置。转台圆导轨在直导轨涂层刮研完之后进行,方法和直导轨相同。

f.用高效清洁剂仔细清洗导轨面,按油路设计在长导轨上粘贴油槽线,直导轨和工作台转动圆导轨方法相同。

(3)粘导轨涂层

a.在非粘涂层导轨面和涂层可能溢出的位置喷涂脱模剂(TS-1731),在粘涂层支撑边边缘及涂层可能溢出处喷涂脱模剂,切记不要将脱模剂涂到待涂支撑面的沟槽内,防止起模时耐磨涂层与毛面脱开。

b.在原导轨上的润滑油孔做好标记,待涂层固化后重新通钻润滑油孔。

c.将耐磨涂料均匀预热以便容易调和,在调料板上调配耐磨涂料(TS316),一般调4~5分钟,严格按说明书比例配调,涂料要调均匀,防止固化后涂料软硬不一。涂层用量参考标准:导轨长cm×宽cm×实际厚cm×2.5÷1000=涂料用量kg。

d.扣合导轨进行压模成型,自配制涂料至扣合时间应在60min内完成。

e.涂料凝固,环境温度在25℃适宜,如果室温过低,应搭建临时保温棚或延长固化时间,使耐磨涂层完全凝固,并在压涂层部件上方加一定重量的配重,保证涂层能够压实,涂料凝固时间一般需要24小时以上。

f.起模,用四个千斤顶缓慢均匀顶起上方导轨,待涂层完全脱开后,用天车吊起上方导轨,清除挤压出的多余涂料,用专用工具去除多余的部分,去除油槽线,按之前做好的油孔标记定位并用手电钻钻通润滑油孔,清除钻屑,安装油管接头配好润滑油管。粘好的涂层若有缺陷应进行修补,凝固后修理平整。

(4)刮研

a.刮研环境要求整洁干净,要选无严重振源牢靠稳定的地点,无阳光直射温差变化不大的地方,刮研前将直导轨床身用可调垫铁调整成水平状态,垫铁的位置要与机床基础安装位置一致,本工作台按由下往上的顺序进行,先刮研直导轨,再刮研转台圆导轨顺序进行,Φ130镗床在生产车间为较高精度机床,要求刮研的接触精度的每25mm×25mm接触点为12点~16点为准。

b.刮研中滑板底面耐磨涂层(与直导轨配合面),直导轨为工作台的主导轨,应先进行刮研,在中滑板自重的作用下缓慢来回移动,移动的行程200mm~300mm适宜,用电动角磨机粗刮配合面,使整个导轨接触点均匀分布,然后用手动刮刀精刮接触面,使接触点达到相应标准为止。

c.刮研上面耐磨涂层(与转台配合面),刮研前按标记找到润滑油孔位置,用手电钻将油孔钻好,接好油管接头后开始刮研,在涂层面配研导轨时,在工作台的自重的作用下,缓慢往复转动工作台,其回转角不得大于90°,每次落入时位置应变化,不得小于30°往复转动后吊起工作台,用电动角磨机粗刮配合面,使整个导轨接触点均匀分布,然后用手动刮刀精刮接触面,使接触点达到相应标准为止。

d.为了保证直导轨运行的反向间隙精度,还需刮研直导轨稍铁配合面,研稍铁时将稍铁往复楔入数次,用力应均匀,检查刮研面的配合情况,用电动角磨机粗刮配合面,使接触面上的接触点在整个接触面上均匀分布,然后用手动刮刀精刮接触面,使接触点达到相应标准,检查结合面,用0.04mm塞尺不得塞入。

3 回裝

(1)将合研好的工作台部件组装,传动箱及各零部件清洗干净后回装,接通电源调试,调试合格后安装护罩,并将护罩刷漆做防锈处理。(2)将组装好的工作台安装在机床上,调整垫铁的高度使工作台平面度符合要求,调整工作台稍铁使其反向间隙控制在0.02mm以内,调整工作台与主轴箱的垂直度和平行度,合格后交付使用。

4 结束语

该工作台的修理方法有效地提高了设备的使用寿命和生产效率,降低了设备的故障率,为企业降低了成本增加了效益。

参考文献

[1]黄祥成,胡农,李德富.机修钳工技师手册[M].机械工业出版社,1997.

[2]邱言龙,刘继福.机修钳工实用技术手册[M].中国电力出版社,2010.