剪板机码料系统升降台的设计

杨冰

摘要:我国现阶段大部分汽车生产商下料工作基本上是由剪板机完成,目前我国绝大多数工厂还是采用人工上料、人工码料。本文立足现状,以多数厂家现有的较为陈旧的依靠人工操作与叉车配合的码料方武为参照,对码料系统承力结构的主要部件升降台进行选型设计及受力分析,基于液动类的升降台构型,进行参数计算,为码料系统的整体设计提供支撑。

关键词:剪板机;码料系统;升降台

1升降台的选型

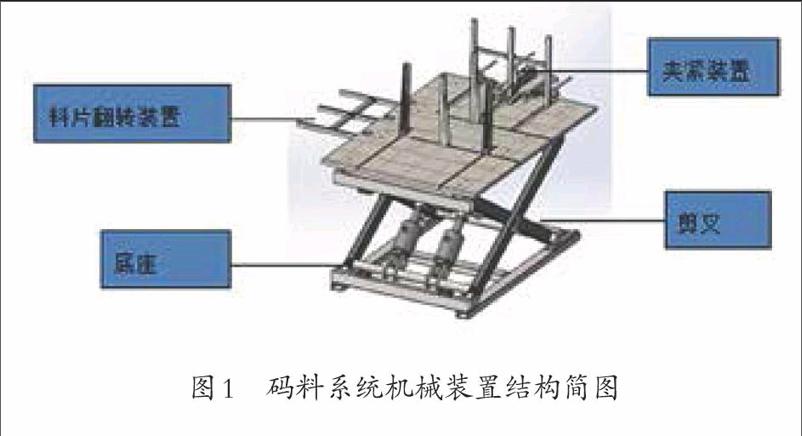

码料系统的机械装置作为整个码料系统的主体部分,在整个设计中占有重要地位。如图1是码料系统的机械装置结构简图,其主要适用于中小型剪板机。机械装置的设计主要包括两部分:第一部分是液压升降台,第二部分是料片定位系统。

液压升降台是料片的主要承载装置,所以必须保证该承料台具备一定的承载能力而且易于加工、制造、装配,设计中主要应用液压式剪叉升降台虚位移理论进行理论设计,查找参照小型液压升降台的最终施工结构确定实际参数。

常见的升降台结构分为两种形式即机械式与液压式。机械式升降台是利用电机带动升降机对台面进行升降,具有传动平稳、精度高的结构特点,但对结构构件的刚性和加工精度要求较高;液压式升降台一般采取剪叉式结构,利用液压缸的伸缩使一副剪叉的夹角发生变化,从而使升降台的垂直高度产生变化,达到平台升降的目的,液压剪叉式升降台零件加工制造容易,维修方便,装配时间短。通过对两种升降台相关性能比较并结合实际工况要求,液压式升降台符合本设计要求。

对于升降机两侧对称布置的升降台,必须采取导轨等导向机构作为辅助结构,此种布置方式当重心不在升降机的对称中点时,产生倾覆力矩,对升降机的使用寿命和运动的平稳性将产生不利影响。相较而言,升降机四点对称布置结构较为合理,克服了两侧对称布置结构的偏载问题,但需加装导向机构以增加系统刚性。两种结构各有优缺点:第一种形式结构简单,适用偏载不大的场合。第二种结构相对复杂,适用于大多数工况。结合实际选用四点对称布置结构。

液压升降平台按照工作方式分为曲臂式液压升降台、剪叉式液压升降台、桅柱式液压升降台、直臂式液压升降台。每种液压升降台的用途各不相同,工业上常用的为剪叉式升降台。

综合各种因素,选用四点对称布置结构的剪叉式液压升降台。

剪叉式液压升降台有一副、两副、多幅剪叉结构。本设计由于工作台面距地仅770mm(包括上下台板及车轮高度),举升高度不高,故采用一副剪叉即可满足使用要求。

按液压缸的安装位置不同一副剪叉升降台有垂直布置、水平布置、液压缸双铰接三种结构形式。

液压缸垂直布置形式升降台的举升高度即液压缸的行程,但由于其结构尺寸和液压缸活塞压稳等因素影响在实际中应用较少;液压缸水平布置的升降平台升程大于液压缸的伸缩量,但液压缸的水平拉伸力较大;第三种结构形式克服了前两种结构形式存在的缺点,具有用较小力举升较大行程的效果,是理想的设计方案。

2升降台相关参数的设计计算

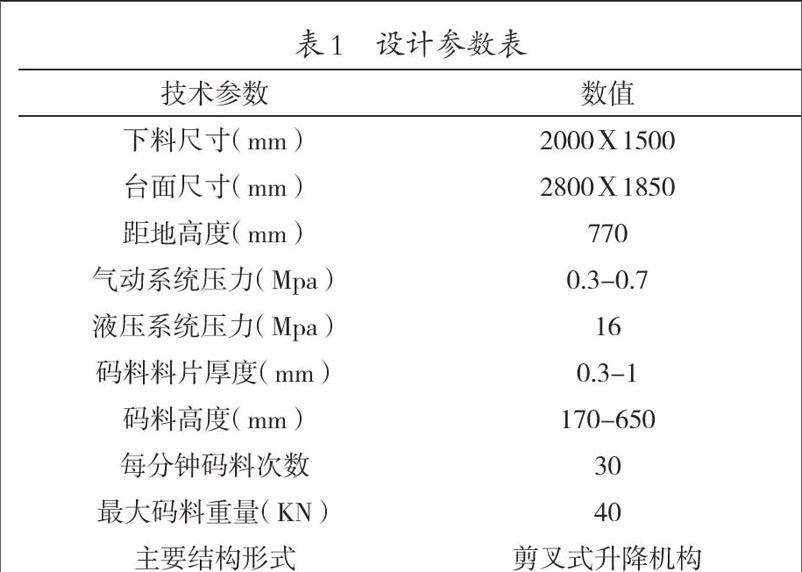

2.1升降台动力参数计算。在设计升降台之前必须明确工况要求和相关技术参数,设计参数如下表1。

2.2升降台实际参数确定剪叉长度L。升降台的剪叉长度应由工作台面的尺寸确定,为使剪叉上下滚轮在极限位置不滑出台面,本设计取剪叉长度L为工作台面的0.9倍,即L=2250。

为使液压缸伸缩到缸体允值范围内,R1、R2必须满足R1≤L/2,R2≤L/2,考虑到结构设计和受力的要求取R1=850,R2=200。

3结语

该升降台具有结构牢固,制造方便,保證承载要求,选型结构特点与实际工况结合,为码料装置零部件及系统的整体设计提供支撑。