基于VisVSA的高速列车车顶的装配偏差仿真分析

李宝旺,李永军,刘 涛,李志敏,姚利民

(1.中车唐山机车车辆有限公司制造技术中心,唐山 064000;2.上海交通大学 上海市复杂薄板结构数字化制造重点实验室,上海 200240)

基于VisVSA的高速列车车顶的装配偏差仿真分析

李宝旺1,李永军1,刘 涛2,李志敏2,姚利民2

(1.中车唐山机车车辆有限公司制造技术中心,唐山 064000;2.上海交通大学 上海市复杂薄板结构数字化制造重点实验室,上海 200240)

高速列车车顶的装配质量是影响车体总成制造质量的关键因素。利用三维公差分析软件

VisVSA对高速列车的车顶进行了装配偏差仿真分析。结果表明,车顶的高度的超差率不能满足原有公差设定下的要求。依据仿真分析结果对偏差贡献度较大的零部件公差进行修正,修正后的超差率明显减小,满足装配要求,在保证检测质量的前提下,可以有效提高生产效率。

高速列车;车顶装配;偏差VisVSA

0 引言

高速列车可以满足长距离、大运量、高密度、短时间的运输要求,对推动国民经济发展和社会的进步起着举足轻重的作用[1]。高速列车的设计制造是一个复杂的系统工程,车体的装配精度是使列车能够满足运行平稳性、乘坐舒适性、行驶安全性设计需求的前提和保障。高速列车车体零部件工艺流程复杂,具有多级、多层面的复杂产品结构和制造系统特征。为了进一步提升车体产品质量,传统的主要依赖于经验和物理样车的车体开发手段已经难以适应高速列车制造业发展和市场需求,高速列车车体制造质量是制约我国轨道装备制造业自主品牌高速列车发展的关键问题。只有依靠数字化手段,开展车体总成结构与大部件尺寸工程设计、装配工艺偏差仿真等方面的研究工作,围绕三维数字模型进行面向质量的车体产品工艺设计和性能分析等,才能实现车体高效率开发、高精度制造并不断降低开发和制造成本。

车顶作为高速列车车体总成的关键大部件之一,其制造质量不仅影响着车体外观和车体总成的装配精度,同时也影响车辆运营性能。车顶组成主要由长圆顶、短圆顶、平顶、端顶和侧边梁等零部件组成,主要为铝合金挤压型材;通过定义工装匹配点,反应车顶组成装配过程中工装偏差对于车顶测量偏差的影响;通过定义各零件基准、公差和匹配关系,及装配顺序,完成车顶的装配定义。其测量的目标包括车顶的长度、宽度和空调框长度、宽度等量。目前,我国的高铁制造技术还处于起步发展阶段,缺乏一套行之有效的车顶偏差控制方法,导致产品的一次成型合格率较低。对于超差的产品,只能依靠火焰和机械调修来保证后续装配工序的顺利进行,这不仅增加了制造成本、影响到生产进度,更严重削弱了车顶的强度,为列车的行驶安全埋下隐患[3]。因此有必要在设计阶段对车顶进行装配偏差分析,以验证零部件制造及装配偏差是否满足设计要求。

本文借助三维偏差分析软件VisVSA对高速列车的车顶进行装配偏差分析,通过建立偏差传递的尺寸链模型,分析零件制造及装配偏差对车顶宽度和外形轮廓的影响,并修正对其影响最显著的偏差,解决一次装配合格率低的问题,同时为测点选择优化选择提供参考依据。

1 VisVSA装配偏差建模仿真分析

装配是决定最终产品质量的重要制造过程,但是由于实际生产的零件与设计图纸之间不可避免的存在一定的尺寸差别,而且尺寸偏差在装配过程中进行积累与传播,因此会极大地影响产品的最终质量[2]。装配偏差分析可以借助偏差分析仿真软件建立偏差源和输出测点偏差之间的互相关系,从而指导公差设计和分配,提高产品质量的同时,还能有效的节约制造成本[3]。

VisVSA是一款基于Monte Carlo模拟的三维偏差分析软件,通过赋予特征给定的公差范围,并让其在用户定义的分布规律内变动,模拟尺寸链的传递,最终可得到所添加测量的均值、标准差、分布规律、贡献度和敏感度等结果[4]。本文结合车顶产品的结构和制造工艺特点,利用VisVSA建立了车顶的装配偏差仿真模型,给出了仿真结果并对结果进行了分析。

1.1 测量需求及测点布置

高速列车的车顶车顶组成主要由长圆顶、短圆顶、平顶、端顶和侧边梁等零部件组成,如图1所示。车顶主要组成零件之间通过对接和搭接的形式焊接起来,实现车顶的组装,然后在加工中心加工出空调框,最后安装附件,完成车顶的制造。车顶装配后的高度和外形轮廓是其关键控制特征,为了使关键控制特征尺寸处于设计要求范围内,需要在车顶截面上布置测点来检测高度和外形轮廓的尺寸偏差。

车顶的外形轮廓的测量需要在每块铝型材外轮廓面上布置测点,长圆顶5块型材的外轮廓面分别均匀的布置了7个测量点,通过计算各个测量点与参考点y方向的距离,便可得到车顶外形轮廓的测量结果。为了使最终装配后的尺寸满足车体总成的装配精度和外形美观的要求,车顶的高度和外形轮廓的波动均须保持在±2mm之内。

1.2 装配尺寸链分析

合理的装配偏差建模需要对装配尺寸链进行分析,正确的尺寸链能真实的反映各公差的传递情况,是进行公差分析[5,6]与公差综合[7,8]的基础。本文针对车顶的测量需求,分别对车顶宽度(z方向)和外形轮廓(y方向)进行了装配尺寸链分析。VisVSA的零部件装配顺序对偏差建模的结果有重要的影响。车顶由5块铝型材通过搭接和对接的形式进行装配。由于车顶每两个零件之间的连接属于间隙配合,因此零件会存在微小的转动,而这微小的转动会对装配后的车顶高度和外形轮廓产生较大的影响,这也是产生装配偏差的主要原因。考虑到这个因素,本文采用Slot特征与Tab特征的浮动配合方式来模拟两个零件之间的装配关系,同时用Plane特征与Plane特征作为第二约束实现零件的完全定位,基于零件模型均为刚体零件的假设基础上,且尺寸公差不会影响到车顶x方向的尺寸变动,故为了方便建模,只截取车顶的部分进行分析。

在VisVSA中的仿真计算基于以下假设:零件为刚性件;不考虑装配力、热膨胀、焊接变形和回弹影响;所有的几何特征公差均服从正太分布;所有零件公差只考虑±3σ(标准偏差)范围[9]。仿真分析采用5000个样本进行模拟。依据设计图纸确定车顶高度和外形轮廓的偏差均为±2mm。

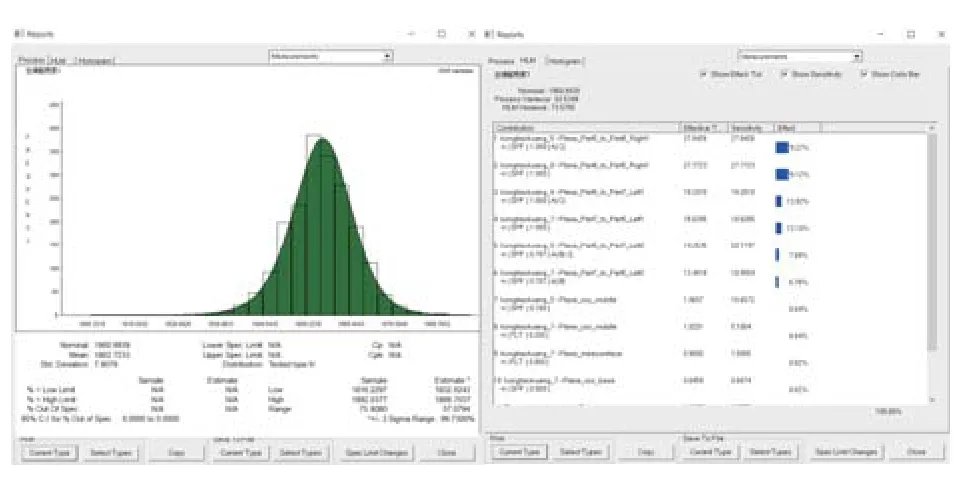

车顶部件在长度方向相对较大,其宽度测量需要在不同长度方向定义多组测量。通过蒙特卡洛仿真可得到图2、图3所示结果。

由图2测量结果可以看出,呈现正态分布,但宽度出现了一定的均值偏移;车顶宽度各项的贡献度较为分散,前10项贡献度分别为8.65%~5.53%;可见,在目前模型公差设定下,各项车顶型材的宽度对最终总成的宽度影响均有影响。

图3 空调框宽度测量

由图3测量结果可以看出,测量结果呈现正态分布,空调框宽度出现了约2mm的均值偏移;空调框5号型材、8号型材的接触面的轮廓度的贡献度约为78.39%。

在经过第二次修正之后,车顶高度偏差由6.81%下降到4.94%,小于5%,满足装配要求,可见修正的效果非常显著,达到预期要求。

2 结论

本文采用VisVSA软件对高速列车的车顶进行了装

【】【】配偏差分析,分别测量了车顶装配后的宽度和外形轮廓,依据仿真计算的结果对贡献度大的零部件的公差进行了两次修正,并再次进行仿真分析,结果显示经过修正后的超差率均能满足小于5%的设定目标,同时发现在车顶装配中的定位方式对最终的偏差影响较显著;本文还根据仿真计算结果对车顶的测点进行优化选择,在保证检测质量的前提下,减少了测点数量,提高了生产效率。

[1] 董锡明.高速动车组工作原理与结构特点[M].中国铁道出版社, 2007.

[2] 李余兵,陈关龙,来新民,等.柔性件装配概念设计偏差分析系统架构[J].上海交通大学学报,2006,40(12):2070-2074.

[3] 杨颖,汪劲松,郁鼎文,等.公差设计与制造成本[J].制造技术与机床,2000(2):25-27.

[4] Shen Z. Tolerance analysis with EDS/VisVSA[J].Journal of Computing & Information Science in Engineering,2003, 3(1):95-99.

[5] Lin Z C, Chang D Y. Cost-tolerance analysis model based on a neural networks method[J].International Journal of Production Research,2010,40(40):1429-1452.

[6] Chen M C.Tolerance synthesis by neural learning and nonlinear programming[J].International Journal of Production Economics, 2001,70(1):55-65.

[7] Ji S, Li X, Ma Y, et al.Optimal Tolerance Allocation Based on Fuzzy Comprehensive Evaluation and Genetic Algorithm[J]. International Journal of Advanced Manufacturing Technology, 2002,16(7):461-468.

[8] Yang C C, Naikan V N A. Optimum design of component tolerances of assemblies using constraint networks[J].International Journal of Production Economics,2003,84(2):149-163.

[9] 于奎刚.车身柔性薄板产品装配建模及工艺稳健设计研究[D].上海交通大学,2010.

Simulative analysis of assembling deviation for car roof of high-speed train for measure points based on VisVSA

LI Bao-wang1, LI Yong-jun1, LIU Tao1, LI Zhi-min2, YAO Li-min2

THl61

:A

:1009-0134(2017)05-0151-02

2017-04-24

2016年智能制造综合标准化与新模式应用项目(2016093)

李宝旺(1980 -),男,河北唐山人,高级工程师,本科,主要从事轨道客车制造技术研究。