数控机床指令域示波器的设计方法

王 萧,何岭松,高志强,朱俊江

(华中科技大学 机械学院,武汉 430074)

数控机床指令域示波器的设计方法

王 萧,何岭松,高志强,朱俊江

(华中科技大学 机械学院,武汉 430074)

针对单纯的时域、频域信号分析所体现的数控机床物理信号特征难以与机床加工实时状态对应起来,造成对数控机床信号分析与处理上存在误判可能的问题,详细讨论了数控机床指令域示波器的原理、特性、及其设计方法,并以机床的振动信号为研究对象,在Android平台上实现了数控机床振动信号的指令域示波器。实验表明,该指令域示波器能够很好地将传感器数据与G指令对应起来,能对单条G指令所对应的传感器数据段进行单独分析和对多条G指令的传感器数据段进行横向对比分析。

数控机床;信号分析;指令域示波器

0 引言

采集和分析机床物理信号,是机床健康保障和故障诊断的主要途径。目前采集机床物理信号主要是通过从数控系统读取数控机床内部传感器的数据,或者在机床上安装传感器并通过外部设备采集传感器的数据[1,2]。处理采集到的物理信号的传统传统方式是对采集到的数据进行时域、频域分析[3,4],用得到的信号特征对机床的健康状况或者故障原因进行分析与诊断。但是由于这种方式缺少机床状态如进给速度、主轴转速、机床正在执行的动作等机床运行状态等数据的支撑,而这些机床运行状态的变化对机床物理信号的影响往往非常大,导致其分析所依赖的传感器信号的特征变化可能是由机床运行状态发生变化所导致的,从而可能对最终机床健康状况或故障原因的分析存在差错。

时域是以时间为自变量来描述信号的特征,频域是以频率为自变量来描述信号的特征,指令域是以指令为自变量来描述信号的特征[5]。在数控机床的信号处理上,指令域分析能够更好的体现机床不同状态(执行不同G指令)下的信号特征,弥补在时域和频域分析数控机床物理信号存在的问题和不足。本文详细讨论了数控机床指令域示波器的原理、特性、及其设计方法,并以机床振动信号为研究对象,设计了一种基于Android的数控指令域示波器。该数控指令域示波器能同时采集安装在机床上的振动传感器的数据和数控系统内部的机床状态数据(主要是G指令),并将采集完成的数据进行联合回放示波。回放示波按实际采集过程,以G指令为单位,根据G指令执行时间,分割采集到的传感器数据,并将分割的各段数据进行时域和频域分析作为对应G指令的信号特征显示出来。

图1 数控机床指令域示波器工作过程

1 数控机床指令域示波器的原理

数控机床指令域示波器的目的是以G指令为单位,描述机床物理信号随G指令的不同而发生的变化。数控机床指令域示波器的工作过程如图1所示。

数控机床指令域示波器首先将G代码执行的实时行号数据作为一路传感器数据(图1所示G代码传感器)与振动传感器、温度传感器等其他传感器数据同步采集。然后根据G代码行号数据将其他传感器数据以G指令为单位进行分割。再对每段分割完成的传感器数据进行特征分析与计算,将分析与计算的结果进行指令域的显示。按照功能,数控机床指令域示波器可以分为两大系统:时间同步数据采集系统和指令域示波模系统。

1.1 时间同步数据采集系统

时间同步数据采集系统负责同步地采集数控机床的G指令行号数据和安装在机床上的传感器的数据。如图2所示。

图2 时间同步数据采集系统

温度、声音、振动等传感器数据通过采集卡采集,采集卡将采集到的传感器模拟信号转换成数字信号并通过USB、Wi-Fi或网线等方式将数据传送给终端设备。终端设备通过USB、蓝牙或Wi-Fi等方式与数控系统间建立通信,获取数控系统的G指令采样数据。目前,西门子、FANUC等众多数控系统公司都推出了支持数控系统内部数据采集功能的数控系统,提供了丰富的数控系统内部数据采集接口,如西门子的SINUMERIK 840D/810D系列数控系统、FANUC 0i-D数控系统等。

为了实现数控系统G指令行号数据和传感器数据的同步采集,终端设备需要对G指令行号数据采集和传感器数据采集的过程进行同时控制。终端设备采集G指令行号数据和传感器数据的基本流程如图3所示。

图3 数据采集流程

终端设备上运行采集程序。采集程序初始化完成后,与数控系统和采集卡间建立数据连接。开始采集时,采集程序建立两个子线程,分别用于获取数控系统采集的G指令行号数据和采集卡采集的传感器数据。两个子线程开始获取数据前需要先向数控系统和采集卡发送相应的采集开始命令,以开始数据数控系统和采集卡的数据采集工作。采集完成并停止时,子线程两个子线程需要分别向数控系统和采集卡发送停止采集命令,以停止数控系统和采集卡的数据采集工作,之后子线程退出。采集完成后,程序断开与数控系统和采集卡的连接,程序退出。

1.2 指令域示波系统原理

指令域示波系统负责对数据采集系统获取的数据分别进行数据分割、数据段特征分析与计算及指令域数据特征显示,其原理如图4所示,其中(a)为数据分割、数据段特征分析与计算的示意图,(b)为以振动信号为例的指令域示波示意图。

分割传感器数据时首先将G指令行号数据和传感器数据根据采样率关系按时间进行对齐。以10ms采样间隙(100Hz)采集数控系统G代码行号,10kHz采样率采集传感器数据为例。每一个行号采样点对应10ms时长,每一个传感器采样点对应0.1ms时长,多种采样率采集多个传感器数据计算方法类似。以此为依据,G代码行号采样值中每段连续相同的行号都对应着一个时间片段,将这个时间片段内的振动传感器对应的数据段分割出来,就得到了该行号对应的传感器数据段。对该数据段进行单独的时域和频域分析和计算,得到的就是该行G代码的传感器信号特征(如图4(a)所示)。将各条G代码对应的传感器信号特征进行指令域的显示(如图4(b)所示)就实现了指令域示波。对G指令对应数据段的特征分析方式因信号类型而异,常用的有频率分布、瞬时能量均值、幅值均值、波动幅度和极值等。

图4 指令域示波器数据处理示意图

2 指令域示波器在华中8型数控系统上的一种实现

振动信号分析是机床诊断中最基础,使用最多的方式,机床的许多机械故障都能反映到其振动信号上来[6]。信息、制造等技术的飞速发展,使得移动智能终端在人们的日常生活中越来越普及,特别是基于Android操作系统的手机、平板等设备由于廉价、高性能和开放等特点被越来越多的用于监测、工业生产等方面,基于Android的传感器信号采集技术也慢慢成熟[7~9]。本文以机床振动信号为研究对象,以Android作为上位机,实现了一种基于Android的振动信号指令域示波器。本文的实现中,数控系统与Android设备间使用蓝牙设备建立连接,采集卡与Android设备之间使用USB-OTG建立连接,Android设备上运行的APP负责采集控制、数据存储及指令域示波。

2.1 硬件系统简介

Android设备通过OTG接口与采集卡进行连接,采集卡再接振动传感器。采集卡通过USB接口接收来自Android设备的控制命令(如采样开始、采样停止等命令),并将从振动传感器获取的模拟信号转化为数字信号通过USB传输到Android设备。本文所使用的采集卡为自制3通道16位采集卡,采样率为10kHz/通道,能通过USB接收来自上位机的命令,并通过USB向上位机发送采集到的传感器数据。

Android设备与数控系统间依靠蓝牙进行通信。数控系统一般没有提供蓝牙硬件支持,本文的实现中蓝牙硬件通过数控系统操作面板上的USB接口接入到数控系统。

2.2 软件系统简介

软件系统包含三部分:数控系统蓝牙服务模块软件、采集卡程序、Android端软件。在此仅介绍数控系统蓝牙服务模块软件和Android端软件。

2.2.1 数控系统蓝牙服务模块

数控系统蓝牙服务模块为数控系统与Android设备间的数据交换提供支持。一方面接收来自Android端发来的请求,另一方面向Android端发送采集到的数控系统运行状态数据。

本文的实现采用华中8型数控系统。华中8型数控系统是华中数控公司研发的开放式数控系统。该系统采用了模块化、层次化体系结构,对外提供了丰富的二次开发API接口,用户能够通过这些API接口对系统进行深度的定制和功能扩展。华中8型二次开发接口支持非常丰富的系统数据采样,如X、Y、Z轴的位置、电流、速度等,能够方便的在程序中获取这些采样数据。数控系统蓝牙服务模块基于华中8型二次开发接口开发,能获取系统数据采样,并通过蓝牙发送至Android端。

2.2.2 Android端软件

Android端软件的主要功能包括与数控系统建立通讯,采集数控系统的数据;与采集卡通讯,采集传感器的数据;将采集的数据进行指令域的分析与显示。Android端软件按功能分为两大模块:数据采集模块和指令域示波模块。

数据采集模块的主要功能包括采集和存储数控系统的数据、采集和存储采集卡的数据、实时显示数据。该模块软件结构如图5所示。

图5 数据采集模块软件结构图

数据采集模块包含采集卡数据获取、数控系统数据获取、数据分析、实时显示和数据存储几个子模块。各个子模块功能如下:

1)采集卡数据获取。该模块负责通过Android设备的OTG接口向采集卡发送命令以对采集卡的采集状态进行控制,并从采集卡读取采集卡采集的传感器数据。

2)数控系统数据获取。该模块负责通过蓝牙与数控系统间进行通信,对数控系统数据采集方案进行配置,控制数控系统数据采集状态,获取数控系统采集的数控系统数据和数控系统参数等。

3)数据计算。该模块负责对1)模块获取的数据进行简单的分析计算,主要用于获取传感器信号的实时特征。

4)实时显示。该模块负责在采集过程中对1)、2)、3)模块的数据进行汇总实时显示。

5)数据存储模块。该模块负责对1)、2)模块的数据以一定格式进行存储,以便指令域示波时使用。

指令域示波模块的主要功能包括:读取和解析数据采集模块存储的数据、对数据进行指领域分析、显示数据的指令域特征。该模块软件结构如图6所示。

图6 指令域示波模块软件结构

指令域示波模块主要包含数据读取与解析、数据分析和特征显示三个子模块。各个子模块的功能如下:

1)数据读取与解析。数据采集模块存储的数控系统数据和采集卡数据按一定格式存储在文件中,这些文件除了包含采样数据还包含一些参数,如数控系统采样的采样间隙、数据的采样类型、转换系数、传感器标定值等等。该子模块负责读取采样数据、和根据参数对采样数据进行转换。

2)指令域分析。该子模块负责对1)中的数据进行处理,主要是对数控系统数据和采集卡数据按G代码行对应,并对每条G代码所对应的采集卡数据进行特征计算与分析。

3)指令域特征显示。该子模块负责对2)中计算的各G代码所对应的特征以指令域形式进行图形化显示。

3 铣削加工的指令域示波与分析

为了验证本文所实现的指令域示波器的可用性,本文专门设计了特殊的G代码进行针对性的实验。具体G代码内容如下所示:

实验内容是使用上面的G代码铣80mm×90mm平面,切削材料为6061铝块,刀具为SGO S 550 10mm三刃铝合金立铣刀,切削深度0.5mm。该G代码执行的动作为机床在X轴方向上来回往复进给铣削,每次往复铣削,主轴转速增加200。加工过程中,使用本文实现的指令域示波器采集主轴的振动信号。加工过程走刀路线示意图如图7所示。

图7 走刀路线示意图

图中粗实线方框表示工件,带箭头虚线表示走刀路线,右上方圆形表示刀具。

实验场景如图8所示。

图8 实验场景

其中图8(a)为Android平板连接上数控系统和采集卡后的效果;图8(b)为实际的传感器安装位置,图中所示为通过传感器磁座吸附在数控机床主轴上。蓝牙模块插在图8(a)所示竖孔面板的USB接口上(红圈所示位置)。

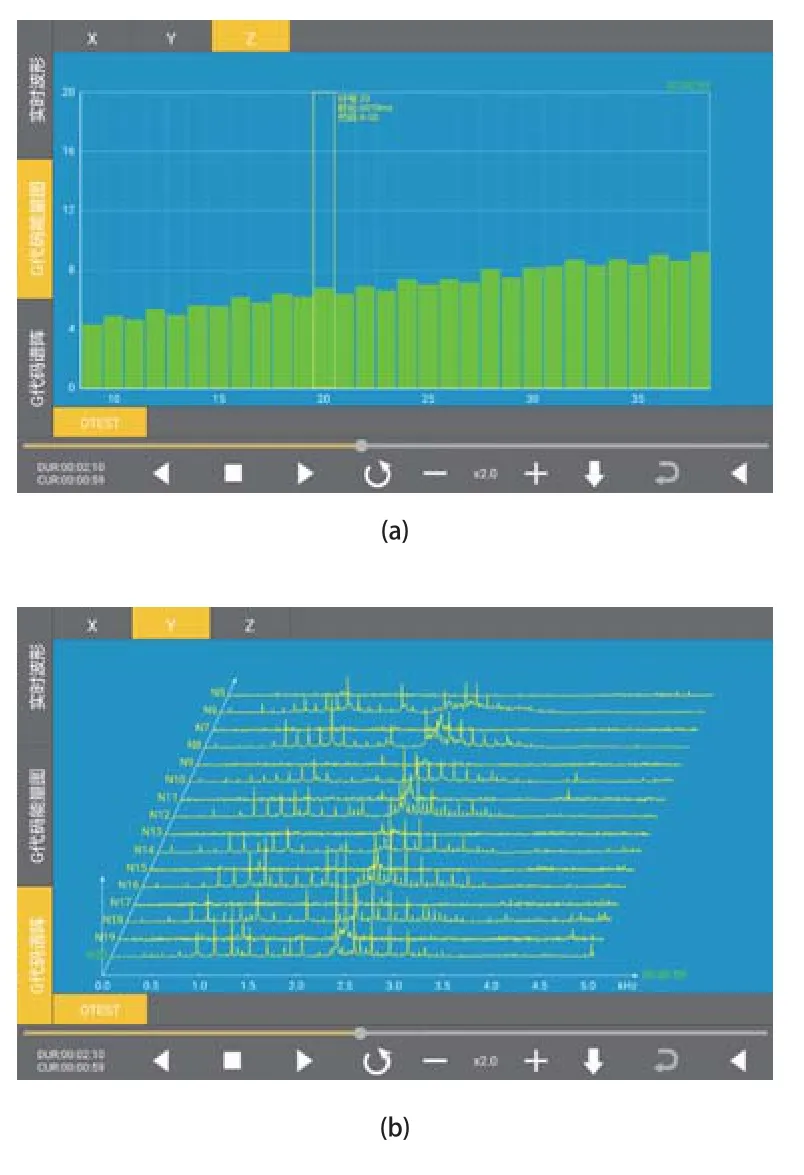

指令域示波效果如图9所示。

图9 指令域示波器界面

指令域示波器示波方式类似于播放播放音乐或电影,按照采集时的时间进度对振动数据及其特征进行G代码指令域的滚动“播放”。为了便于操作,本文实现的Android端指令域示波器程序中还设计了快进、快退、加速、减速、单步(每次点击“播放”进度仅向前推进一行G指令)等功能。限于篇幅,本文仅展示了部分功能的截图。

图9中(a)和(b)均为本次加工中主轴振动信号的两种指令域特征。(a)为以G代码行号为横坐标,以各条G代码所对应的Z轴振动信号瞬时能量均值为纵坐标绘制的指令域G代码能量直方图,可以看出G代码瞬时能量均值高低相间,总体呈上升趋势。高的G代码在进行X方向的切削(图7中水平方向虚线),低的G代码在进行Y方向的进给(图7中竖直方向虚线)无切削,整体上升趋势与横坐标行号所对应G指令中主轴转速变化直接对应;(b)为以G代码行为单位的谱阵图,横坐标为频率,纵坐标为G代码行,图中每条频谱是各条G指令对应振动信号的平均频谱,从图中可以直观的看出每条G代码所对应的振动信号的频率分布,以及随着G指令变化各条G指令所对应振动信号频率分布的变化。

4 结束语

本文从特点和原理的角度详细介绍了数控机床指令域示波器及其设计方法,并以振动信号为研究对象,在Android平台上实现了一种数控机床振动信号的指令域示波器。数控机床指令域示波器将采集的机床物理信号以G指令为单位进行特征分析与显示,相比于传统的纯时域和频域分析,能够更好地将机床物理信号与机床运行状态关联,便于分析,也能避免传统的纯时域和频域分析中分析结果可能因为机床运行状态的变化而发生差错的问题,对于数控机床的健康保障和故障诊断具有重要意义。

[1] 高宏力,刘庆杰,黄柏权,赵敏,吴希曦,寿云.数控机床故障预测与健康管理系统关键技术[J].计算机集成制造系统,2010,16(10):2217-2226.

[2] 孙博,康锐,谢劲松.故障预测与健康管理系统研究和应用现状综述[J].系统工程与电子技术,2007,29(10):1762-1767.

[3] 王金福,李富才.机械故障诊断技术中的信号处理方法:时域分析[J].噪声与振动控制,2013(2):198-202.

[4] 李舜酩,郭海东,李殿荣.振动信号处理方法综述[J].仪器仪表学报,2013,34(8):1907-1915.

[5] Jihong Chen,Jianzhong Yang,Huicheng Zhou,Hua Xiang,Zhihong Zhu,Yesong Li,Chen-Han Lee,Guangda Xu. CPS Modeling of CNC Machine Tool Work Processes Using an Instruction-Domain Based Approach[J].Engineering,2015,02:247-260.

[6] 张龙,曾国英,赵登峰,曾宏强.机床振动信号数据采集系统设计[J].机床与液压,2012,40(15):71-73,110.

[7] 张承寰.基于Android平台的通用传感器系统的设计与实现[D].北京邮电大学,2014.

[8] 苏湘,罗健飞,吴仲城,申飞.一种支持Android的多通道数据采集卡设计[J].自动化与仪表,2014,07:61-64.

[9] 朱洪涛,吴洪波,李铮.基于Android平台的数据采集系统设计[J].自动化与仪表,2013,28(3):28-31.

Design method for instruction-domain oscilloscope of CNC machine tool

WANG Xiao, HE Ling-song, GAO Zhi-qiang, ZHU Jun-jiang

TH165+.3

:A

:1009-0134(2017)05-0124-06

2017-02-24

国家科技重大专项:高档数控系统关键共性技术创新能力平台(二期)(2015ZX04005007)

王萧(1992 -),男,湖北人,硕士研究生,主要从事机床状态监测、移动智能终端的工业化应用等技术的研究。