固溶处理对7B52铝合金板材力学性能和断裂行为的影响

祝国川,熊柏青,佟有志,张永安,黄树晖,李志辉,李锡武,李明原

固溶处理对7B52铝合金板材力学性能和断裂行为的影响

祝国川1,熊柏青1,佟有志2,张永安1,黄树晖1,李志辉1,李锡武1,李明原1

(1. 北京有色金属研究总院有色金属材料制备加工国家重点实验室,北京100088;2. 东北轻合金有限责任公司,哈尔滨150060)

采用室温拉伸实验和夏比冲击实验测试力学性能,采用扫描电子显微镜(SEM)和电子背散射衍射(EBSD)分析平均晶粒尺寸、再结晶晶界比例及断口形貌等显微组织特征,通过分析显微组织与断裂行为之间的关系,研究固溶处理对7B52铝合金板材力学性能和断裂行为的影响。结果表明:随着固溶温度的升高,合金组织中Mg(Zn, Cu, Al)2四元相回溶速度、再结晶比例增加,当温度超过480 ℃时,对合金力学性能不利;475 ℃固溶1h后,随着时间的延长,显微组织变化不明显。7B52合金断裂机制为穿晶断裂和沿晶断裂并存的混合型断裂,沿晶裂纹沿着再结晶晶界扩展,富Fe/Mn的难溶第二相是发生穿晶断裂的主要原因。

7B52铝合金板材;固溶处理;力学性能;断裂行为

7xxx系铝合金是可热处理强化的高强高韧性铝合金,具有比强度高[1−2]、易于加工成型、较好的耐腐蚀性能和疲劳抗性[3−4],以及较好的焊接性能等优点,广泛应用在航空航天、交通运输和武器军事领域。7xxx系合金中存在(Mg(ZnAlCu)2)、(Al2Mg3Zn3)、(Al2CuMg)和(Al2Cu)等相[5−6],如果这些相未充分回溶,存在于固溶体中,不仅会显著降低合金的时效强化效果,而且会促进裂纹萌生和扩展,降低合金的力学性能[7−8]。合理的固溶工艺能使这些相充分固溶,获得饱和固溶体。固溶温度过低会导致过饱和程度不高,使得合金时效析出动力不足,从而影响时效强化效果,固溶温度过高则会导致合金过烧,严重恶化合金性 能[9−10]。由于7B52铝合金是一种新型铝合金,对其热处理制度研究较少,故本文作者通过研究固溶处理后析出相、夹杂相和再结晶对7B52力学性能的影响规律,探讨7B52铝合金板材显微组织、力学性能和断裂行为之间的关系,为7B52铝合金板材的组织优化及生产工艺控制提供指导。

1 实验

实验用7B52铝合金板材取自由东北轻合金有限责任公司提供的轧制变形态的7B52铝合金叠层复合板,板厚15 mm,合金化学成分如表1所列。首先对7B52铝合金进行不同温度(460 ℃,465 ℃,470 ℃,475 ℃,480 ℃)保温1 h的固溶处理,研究固溶温度对7B52铝合金显微组织及力学性能的影响,随后研究固溶时间(0.5 h,1.0 h,1.5 h,2 h)对7B52铝合金显微组织和力学性能的影响。固溶处理后,立刻水淬至室温,然后进行(120 ℃,24 h)峰时效处理。

表1 7B52合金化学成分

使用JSM−7001F场发射扫描电镜观察固溶后7B52合金显微组织。在WD3100微控电子万能实验机上进行力学性能测试。沿L向及T向制备了A、B两种类型的夏比冲击试样,其中A型试样U型缺口垂直于横向,B型试样U型缺口平行于横向,如图1所示。沿L向的A、B两种类型的试样分别编号为L-A、L-B;沿T向的A、B两种类型的试样分别编号为T-A、T-B。

图1 夏比冲击实验试样

2 实验结果

2.1 显微组织分析

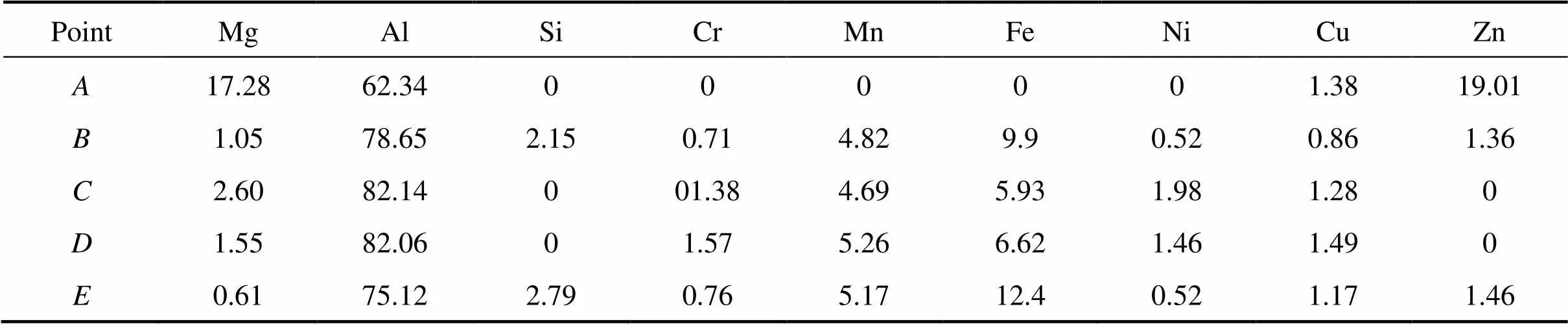

图2所示为7B52合金在不同温度下固溶后的显微组织,未回溶相的能谱如表2所列。从图2可以看出,经(465 ℃,1 h)固溶后,合金组织中存在大量细小的未回溶相,能谱分析表明未回溶相为Mg(Zn, Cu, Al)2四元相及富Fe/Mn的难溶第二相;固溶温度为470 ℃时,Mg(Zn, Cu, Al)2四元相已充分回溶,能谱分析表明未回溶相为富Fe/Mn的难溶第二相,但是第二相中Mg含量较高,这表明470 ℃固溶后Mg元素未充分回溶;固溶温度为475 ℃时,仅剩富Fe/Mn的难溶第二相;与475 ℃相比,480 ℃固溶后,合金组织中第二相大小和分布状况变化不明显。

图2 7B52合金轧制态及不同温度固溶处理后的SEM像

表2 第二相EDX分析结果

为保证四元相充分回溶,7B52合金的固溶温度应不低于475 ℃。图3(a)和(b)所示分别为7B52合金经475 ℃和480 ℃固溶1 h后的显微组织的EBSD像。对显微组织中再结晶分数的分析表明,固溶温度由475 ℃升高到480 ℃,合金的再结晶比例由32.1%增大到41.4%,所以较适宜的固溶温度为475 ℃。

图3 7B52合金经不同温度固溶处理后的EBSD像

图4所示为475 ℃不同保温时间的显微组织,表3为未回溶相的能谱分析。从图4中可以看出,经(475 ℃,0.5 h)固溶后,大部分Mg(Zn, Cu, Al)2四元相回溶进基体中,能谱分析表明组织中仍有少量的四元相未回溶;经(475 ℃,1 h)固溶后,Mg(Zn, Cu, Al)2四元相消失,未回溶相为富Fe/Mn的难溶第二相,且随着固溶时间的延长,难溶第二相的大小和分布情况的变化不明显。

表3 第二相EDX分析结果

7B52合金经(475 ℃,1 h)固溶后,Mg(Zn, Cu, Al)2四元相完全溶入基体,且再结晶比例较低。当固溶温度低于475 ℃或时间小于1 h都会造成四元相不能充分回溶,由于富Fe/Mn的夹杂相熔点较高,升高温度或延长时间对第二相形态和分布情况无明显影响,但是会促进再结晶晶粒的长大。

2.2 力学性能

图5(a)所示为7B52合金经460~480 ℃固溶1 h、水淬并峰时效后的力学性能,m、p0.2和分别为抗拉强度、屈服强度和伸长率。从图5(a)中可以看出,合金强度随固溶温度的提高呈现出先基本持平,后下降的趋势。当固溶温度低于475 ℃时,抗拉强度和屈服强度基本不变,而伸长率呈现出上升的趋势;固溶温度超过475 ℃后,抗拉强度、屈服强度和伸长率明显下降。图5(b)所示为7B52合金经475 ℃固溶(0.5~2 h)、水淬并峰时效后的力学性能。从图5(b)可以看到,随着固溶时间的增加,7B52合金抗拉强度、屈服强度和伸长率均表现出先升高后下降的趋势。经(475 ℃,1 h)固溶后,7B52合金达到了峰值强度和伸长率。

夏比冲击试验中A型试样U型缺口垂直于横向,B型试样U型缺口平行于横向,沿L向的A、B两种类型的试样分别编号为L-A、L-B;沿T向的A、B两种类型的试样分别编号为T-A、T-B。试样固溶制度为(475 ℃,1 h)、水淬,随后进行(120 ℃,24 h)峰时效处理。A型和B型试样的冲击吸收能如表4中所列。从表4中可以看出,同一取向的B型试样的冲击吸收能量显著高于A型试样的冲击吸收能量;L向B型冲击吸收能量高于T向B型试样的冲击吸收能量。

在不同温度下固溶并峰时效后,7B52合金L 向拉伸试样断口的SEM像如图6所示。从图6可以看出,合金断裂方式为穿晶断裂和沿晶断裂合并后的混合型断裂模式,经(465 ℃,1 h)固溶后,断口以穿晶断裂为主;经(475 ℃,1 h)和(480 ℃,1 h)固溶后,断口中沿晶断裂比较明显。经(465 ℃,1 h)固溶后,组织中含有大量未回溶四元相,塑性变形时,沉淀相和基体由于变形不均匀导致在结合界面处产生应力集中,显微空穴在此处形核,并长大聚集,当Mg(Zn, Cu, Al)2相从基体剥离,裂纹扩展(如图6(a)实线框所示)。经(475 ℃,1 h)固溶后,四元相已充分回溶,孔洞在粗大第二相和基体界面处形核长大,脆性的第二相内部裂纹扩展至表面,导致第二相断裂(如图6(b)实线框所示),同时裂纹沿着晶间结合强度较弱的再结晶晶界扩展(如图6(b)虚线框所示)[10]。经(480 ℃,1 h)固溶后,断面上存在较多的沿晶断裂刻面(如图6(c)虚线框所示),当固溶温度由475 ℃升高至480 ℃时,试样内再结晶晶粒比例由32.1%增大到41.4%,使得沿晶断裂更容易发生,大幅度降低了材料的强度和塑性。组织中的再结晶晶粒、晶内沉淀相和第二相是影响材料断裂行为的主要因素。

图4 7B52合金经不同时间固溶处理后的SEM像

图5 经不同固溶处理及峰时效后的7B52合金的力学性能

表4 7B52合金夏比冲击实验结果

图6 7B52合金经不同固溶处理后的断口形貌

L向和T向的A型夏比冲击试样的断口形貌如图7(a)和(b)所示,L向和T向的B型夏比冲击试样的断口形貌如图7(c)和(d)所示。从A型试样的冲击断口可以发现,在A型试样的断面上存在大量的沿晶断裂刻面(如图7(a)和(b)中虚线框所示),沿晶裂纹所占比例较大,裂纹沿着再结晶晶界扩展,且沿晶刻面上分布有破碎的第二相(如图7(a)和(b)实线框中所示)。在受到冲击载荷作用时,A型试样中存在较大的垂直于轧面的力。轧面中再结晶晶界投影面积很大,由于再结晶晶界较弱且粗大第二相多分布在再结晶晶粒处,故在再结晶晶界发生了沿晶断裂行为。B型试样的冲击断口形貌如(图7(c)和(d))所示,B型试样受到平行于轧面的力的作用,但由于再结晶晶界投影面积较小,因此合金穿晶断裂所占比例较大,而且在B型试样的冲击断口上观察到了链状分布的粗大第二相(如图7(c)和(d)中实线框所示)。这些链状分布的粗大第二相降低了材料的强度和抗冲击性能,B型试样断面中还存在大量的沿着再结晶晶界扩展的二次裂纹。

3 讨论

通过对合金断裂方式的分析,建立了如图8所示的裂纹扩展模型来解释在不同固溶条件下7B52合金断裂行为。在较低温度固溶时,合金中再结晶比例小,组织中大量的未回溶的沉淀相在提高合金强度的同时,成为穿晶裂纹形核质点,加速了穿晶裂纹扩展,降低了材料的塑性,断口中穿晶裂纹所占比较明显(如图8(a)所示);固溶温度较高时,沉淀相完全回溶,再结晶比例较大,再结晶晶界结合能力较弱,易形成沿晶裂纹,裂纹一旦形核便沿晶界迅速扩展[11−12],合金的强度和塑性大幅度降低(如图8(c)所示);在合适的固溶温度下,合金中沉淀相充分回溶,并保持较低的再结晶分数,减少裂纹形核位置,阻碍裂纹扩展,提高材料的强度和塑性(如图8(b)所示)。

7B52合金在固溶处理过程中晶内沉淀相和第二相的回溶情况,直接影响时效后合金的力学性能和断裂行为。7B52合金断裂方式为穿晶和沿晶混合的断裂模式,晶内沉淀相和第二相形成的显微孔洞是穿晶裂纹扩展路径;再结晶比例对沿晶断裂所占比例有明显影响,晶间结合能力较弱的再结晶晶界是沿晶裂纹扩展路径[13−14]。通过对固溶制度的优化,使得合金中沉淀相充分回溶,并保持较低的再结晶分数,提高材料的强度和塑性[15]。

图7 夏比冲击试样的断口形貌

图8 7B52合金经不同温度固溶处理后的裂纹扩展模型

4 结论

1) 7B52合金中,Mg(Zn, Cu, Al)2四元相为易溶相,含Fe/Mn的杂质相为不溶相,含Fe/Mn的杂质相在试验温度范围内均未溶入基体。

2) 单级固溶处理时,随着固溶温度的升高,合金的固溶程度和再结晶比例再结晶升高;当固溶温度为475 ℃时,时间超过1 h后,延长固溶时间对提高合金元素的固溶程度作用不大;经(475 ℃,1 h)固溶及峰时效后,合金的抗拉强度、屈服强度和伸长率分别为659 MPa、619 MPa和12%。

3) 7B52合金断裂机制为部分穿晶断裂和部分沿晶断裂混合形式的断裂模式,沿晶裂纹沿着结合较弱的再结晶晶界扩展,富Fe/Mn的难溶第二相和晶内沉淀相是穿晶裂纹的扩展路径。

REFERENCES

[1] LI Ming-yuan, XIONG Bai-qing, WANG Guo-jun, TONG You-zhi, LI Xi-wu, HUANG Shu-hui, ZHANG Yong-an. Fracture mechanism of a laminated aluminum alloy plate during ballistic impact[J]. Rare Metals, 2016: 1−9.

[2] LIU Wen-yi, ZHAO Huan, LI Dan, ZHANG Zhi-qing, HUANG Guang-jie, LIU Qing. Hot deformation behavior of AA7085 aluminum alloy during isothermal compression at elevated temperature[J]. Materials Science and Engineering A, 2014, 596: 176−182.

[3] SCHNUBEL D, HORSTMANN M, VENTZKE V, RIEKEHR S, STARON P, FISCHER T, HUBER N. Retardation of fatigue crack growth in aircraft aluminium alloys via laser heating–experimental proof of concept[J]. Materials Science and Engineering A, 2012, 546: 8−14.

[4] DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design, 2014, 56: 862−871.

[5] 刘蛟蛟, 武 岳, 赖永秋, 李红英. 固溶温度对 7850 铝合金组织与性能的影响[J]. 中国有色金属学报, 2013, 23(11): 3100−3106. LIU Jiao-jiao, WU Yue, LAI Yong-qiu, LI Hong-ying. Effects of solution temperature on microstructures and properties of 7B50 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals2013, 23(11): 3100−3106.

[6] 李红英, 刘蛟蛟, 余玮琛, 郝壮志. 固溶处理对7B04铝合金组织及性能的影响[J]. 中国有色金属学报, 2016, 26(2): 252−260. LI Hong-ying, LIU Jiao-jiao, YU Wei-chen, HAO Zhuang-zhi. Effects of solution treatment on microstructures and properties of 7B04 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(2): 252−260.

[7] 田 哲, 易丹青, 刘会群, 王 斌, 涂晓萱, 江 勇, 唐 聪. 固溶处理对Al-5.8Cu-0.6Mg-0.6Ag-0.3Nd合金组织和力学性能的影响[J]. 中国有色金属学报, 2015, 25(9): 2326−2334. TIAN Zhe, YI Dan-qing, LIU Hui-qun, WANG Bin, TU Xiao-xuan, JIANG Yong, TANG Cong. Effects of solution treatment on microstructures and mechanical properties of Al-5.8Cu-0.6Mg-0.6Ag-0.3Nd aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(9): 2326−2334.

[8] 刘胜胆, 陈小连, 张端正, 邓运来, 张新明. 固溶温度对6082铝合金显微组织与性能的影响[J]. 中国有色金属学报, 2015, 25(3): 582−588. LIU Sheng-dan, CHEN Xiao-lian, ZHANG Duan-zheng, DENG Yun-lai, ZHANG Xin-ming. Effect of solution heat treatment temperature on microstructure and properties of 6082 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(3): 582−588.

[9] 韩念梅, 张新明, 刘胜胆, 何道广, 张 荣. 固溶处理对7050铝合金强度和断裂韧性的影响[J]. 中南大学学报(自然科学版), 2012, 43(3): 855−863. HAN Nian-mei, ZHANG Xin-ming, LIU Sheng-dan, HE Daoguang, ZHANG Rong. Influence of solution heat treatment on strength and fracture toughness of aluminum alloy 7050[J]. Journal of Central South University, 2012, 43(3): 855−863.

[10] PEDERSEN K O, BORVIK T, HOPPERSTAD O S. Fracture mechanisms of aluminium alloy AA7075-T651 under various loading conditions[J]. Materials & Design, 2011, 32(1): 97−107.

[11] ZHANG Xin-ming, LI Hui-jie, LI Hui-zhong, GAO Hui, GAO Zhi-guo, LIU Ying, LIU Bo. Dynamic property evaluation of aluminum alloy 2519A by split Hopkinson pressure bar[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(1): 1−5.

[12] PEREZ-BERGQUIST S J, GRAY G T R, CERRETA E K, TRUJILLO C P, PEREZ-BERGQUIST A. The dynamic and quasi-static mechanical response of three aluminum armor alloys: 5059, 5083 and 7039[J]. Materials Science and Engineering A, 2011, 528(29): 8733−8741.

[13] SHI Cang-ji, MAO Wei-min, CHEN X G. Evolution of activation energy during hot deformation of AA7150 aluminum alloy[J]. Materials Science and Engineering A, 2013, 571: 83−91.

[14] LIN Y C, XIA Yu-chi, JIANG Yu-qiang, ZHOU Hua-min, LI Lei-ting. Precipitation hardening of 2024-T3 aluminum alloy during creep aging[J]. Materials Science and Engineering A, 2013, 565: 420−429.

[15] OSKOUEI R H, IBRAHIM R N. The effect of typical flight temperatures on the fatigue behaviour of Al 7075-T6 clamped plates[J]. Materials Science and Engineering A, 2011, 528(3): 1527−1533.

(编辑 王 超)

Effect of solution treatment on mechanical properties and fracture behavior of 7B52 aluminum alloy plate

ZHU Guo-chuan1, XIONG Bai-qing1, TONG You-zhi2, ZHANG Yon-gan1,HUANG Shu-hui1, LI Zhi-hui1, LI Xi-wu1, LI Ming-yuan1

(1. State Key Laboratory of Nonferrous Metals and Processes,General Research Institute for Nonferrous Metals, Beijing 100088, China;2. Northeast Light Alloy Co. Td, Harbin 150060, China)

The effect of solution treatment on mechanical properties and fracture behavior of 7B52 aluminum alloy plate were investigated in this work. The mechanical properties were investigated by tensile test and Charpy impact test, while scanning electron microscopy (SEM) and Electron Back-Scattering Diffraction (EBSD) were used to characterize average grain sizes and fraction of recrystallized grain. The results show that the degree of solid solution and recrystallization increase with the solution temperature increases. When the temperature exceeds 480 ℃, the mechanical properties of 7B52 alloy is weakened. When the solution treatment at 475 ℃ and the time exceeds 1 h, the microstructure changes very little with the time prolonges. The fracture mechanism of 7B52 aluminum alloy is transgranular fracture and intergranular fracture coexist mixed fracture, and recrystallized grain boundary is the inter-granular crack behavior propagation path, and the transgranular fracture behavior is significantly affected by Fe/Mn rich undissolved second phase.

7B52 aluminum alloy plate; solution treatment; mechanical property; fracture behavior

Project(2016YFB0300803) supported by the National Key Research and Development Program of China; Project(51274046) supported by the National Natural Science Foundation of China

2016-04-21; Accepted date: 2016-10-21

XIONG Bai-qing; Tel: +86-10-82241885; E-mail: xiongbq@grinm.com

10.19476/j.ysxb.1004.0609.2017.05.001

1004-0609(2017)-05-0877-08

TG146.2

A

国家重点研发计划资助项目(2016YFB0300803);国家自然科学基金资助项目(51274046)

2016-04-21;

2016-10-21

熊柏青,教授,博士;电话:010-82241885;E-mail:xiongbq@grinm.com