基于矩形管通孔缺陷的声发射无损检测

雒新宇,李传军,张天旭, 刘 飞

(承德石油高等专科学校 a.资产与后勤管理处; b.工业中心;c.体育健康与艺术教育部,河北 承德 067000)

基于矩形管通孔缺陷的声发射无损检测

雒新宇a,李传军a,张天旭b, 刘 飞c

(承德石油高等专科学校 a.资产与后勤管理处; b.工业中心;c.体育健康与艺术教育部,河北 承德 067000)

主要进行了矩形管通孔缺陷的声发射无损检测方法研究。通过对预制有通孔缺陷的矩形管(Q345)进行三点弯曲试验,模拟现场中矩形管在酸腐、锈蚀等各种原因产生通孔类缺陷的情况下,因承受重力、挤压产生的应力,出现的扩展裂纹、下挠、侧弯、刚度下降,甚至产生塑性变形的实际情况,进而对试验的力学曲线、声发射图像进行数据分析,确定缺陷产生的具体水平位置,分析受压位置与缺陷位置对矩形管结构和力学性能的影响程度。

声发射;通孔缺陷;在线检测;数据分析

1 研究现状

矩形管(扁方管)是一种中空的闭口型管,多为合金钢制。因其综合力学性能好、易于装配运输,在建筑、焊接结构、流体运输等方面应用越来越广泛。由于其实际工作环境多数较为恶劣(高温、高压),如生产操作不当、运行维护不及时、安全管理不到位,容易产生表面腐蚀、结构失效等不可逆缺陷。因此对矩形管必要的部位监控维护十分必要。

声发射检测(AE)技术适合捕捉因弹性能量释放瞬间产生的应力波,对于评判发射源的位置、对结构的影响程度十分有效。与常用无损检测方法相比,其对活性缺陷更为敏感,适合对矩形管关键部位进行整体、长期在线检测。

2 试验方法

2.1 用具及试件

XK5030B数控铣床、切割机、平锉刀、砂轮机、砂纸、酸洗液、钻孔机、酒精棉球,以及CMT5303型微机控制电子万能试验机(最大试验载荷300 kN)、AMSY-5型8通道声发射仪,见图1。

Q345矩形管三组,每组两个相同试件,截面边长为 50 mm×50 mm,长度为250 mm,标记为A1、A2、B1、B2、C1、C2。内外表面均经过除锈、酸洗、打磨及酒精擦拭,以消除试验过程中因表面锈蚀脱落等产生噪音,影响试验结果。其中A组不做任何处理;B组于试件腹板中心制取φ2 mm的通孔缺陷;C组制取与B组相同的通孔缺陷,位置定于腹板中心线距中心右侧50 mm处。因试件经冷弯、焊接而成,为最大程度降低管焊接接头对试验结果的影响[1],试验时,对接焊接接头一面作为底面,见图2。

2.2 试验方法

为避免环境噪声干扰,应选取安静试验环境。通过对Q345矩形管试件的三点弯曲试验,利用声发射仪器收集通孔缺陷变化过程中产生的信号,研究信号特征,如图3。数据采集参数设定为门槛值40.0 dB,采样率为10 MHz。根据定位的需要,采用双探头直线定位法,腹板(置有缺陷一端)横轴中心线作为探头布置方位。设定探头距水平中心位置为100 mm,探头间距为200 mm。根据《金属材料弯曲试验方法》[2],由压头直径(30 mm)得试验跨距180 mm,在底部接触点放置3.4 mm垫片。

1)断铅试验。用φ0.5 mm、硬度HB的铅笔芯折断信号作模拟源,在腹板中心轴线位置连续断铅三次,门槛值设定为40 dB。[3]2)开启声发射仪,设定压头下压速度为1 mm/min,记录力学性能曲线。压力达到80 kN时停止,采集数据并卸载。重复本步骤三次,去除试件内应力。3)再次加载至80 kN时停止并保持压力5 min,后继续下降至试件结构失效。4)保存三组效果较好的数据。

3 试验结果与分析

3.1 宏观变化

试件上表面压头接触部位出现明显塑性变形,其腹板向外扩张,下底面形变量不大。通孔缺陷只在水平方向上有细微的扩张,B组缺陷的变形最大,见图4。

3.2 降噪处理的验证

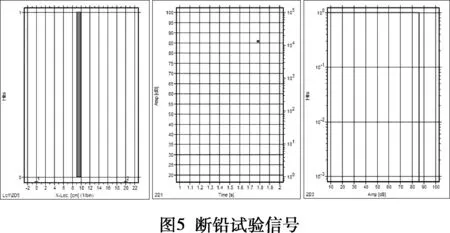

试验前环境噪音(背景噪声可能由液压油泵的干扰、机器内部摩擦等引起),其声发射信号数量少,能量小,幅度低。图5为一次断铅试验信号。

由图,信号位置、发生时间、能量与撞击数得出,当门槛值设定为40 dB时,设备能有效避免噪声干扰。

3.3 力学性能曲线及分析

由图6分析,同一试件加压所得曲线坡度逐渐变大,压缩位置位移减小,得出矩形管随大载荷次数的增多,塑性降低,强度、硬度提高。[4]

对比第四次曲线, B组所能承受的最大压应力最小,可知通孔缺陷降低了B组试件的抗压强度,导致试件提前出现塑性变形。B、C组对比可知,缺陷与受压水平位置接近时,影响更大。A、C组对比可知,该位置缺陷几乎不影响试件的承压能力。

3.4 声发射定位及信号数据分析

3.4.1 位置与信号撞击数分析

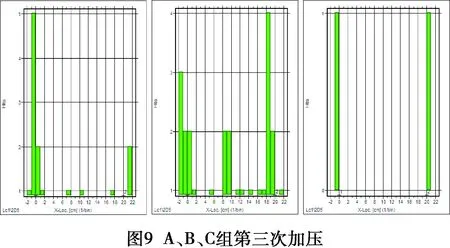

三组信号同向对比(见图7~图10):

第一次加压,各试件撞击数峰值所处位置与预制缺陷位置基本一致,如图7所示,A、B组信号分布相似,但B组最高峰值略小,证明通孔对声信号的收集产生了干扰;C组峰值基本处于受压位置右侧5 cm 处,该位置信号较之中心受压位置有显著增加,可推测缺陷结构内部因位错运动或呈现塑性变形的趋势导致撞击数增加。三组试件在第三次加压时信号基本消失,证明了加压有效消除了试件内应力,同时验证了试件的塑性下降,强度、硬度提高。

第四次加压时, B组中心位置及两侧信号峰值密度较A增大,说明通孔削弱了管的承载能力,中心位置变形加剧;C组中心位置峰值有较大削弱,中心右侧信号较A组更高,说明缺陷对信号采集产生了影响,但对位置的确认不明显。

以上分析可得:管结构失效前,声发射检测可确定缺陷的水平位置;当试件因承压而失效时,信号重新大量出现,证明该检测手段可准确检测管因承压过载发生的结构变化。

3.4.2 能量历程图分析

由能量历程图,前三次加压,信号随压力增大而变强。其中第一次加压收集的信号最多,后两次只有少量信号出现,验证了3.4.1的分析。B、C两组第一次加压的信号较少,推测通孔处对外释放了弹性能量。

第四次加压至静止时信号为零,表明当试件承受静压力时,其内部不发生断裂或错位,无弹性能量产生。继续加压至失效,声发射信号能量逐渐增强,说明管内部因塑性变形产生的弹性能量较大。失效后,位错减缓,能量减弱,直至能量信号不再产生。

由以上分析:声发射检测只适合在线检测,只有通孔结构、管内部发生动态变化时,才产生能量信号,且通孔可能造成能量的散失。

4 结束语

1)通孔缺陷使矩形管力学性能变差,当缺陷与受压处水平位置接近时,最易发生管结构失效。

2)声发射检测方法在矩形管结构失效前,适用通孔缺陷的定位。

3)声发射检测方法只在管结构塑性变形时产生信号,适合在线检测。实际运行维护中,还应辅助其他检测手段,达到综合预防效果。

[1] 徐强.浅谈15RMnR的焊接性[J].承德石油高等专科学校学报,2013(1):30.

[2] 工标网. http://www.csres.com/detail/216325.html,1999.

[3] 吴占稳.起重机的声发射源特征及识别方法研究[D].武汉:武汉理工大学,2008.

[4] 方志圆.金属塑性变形的不均匀性[J].科学技术,2016(1):19.

Acoustic Emission Nondestructive Testing Based onRectangular Pipe’s Defects of Pylome

LUO Xin-yua, LI Chuan-juna, ZHANG Tian-xub, LIU Feic

(a.Assets and Logistics Administration Section; b.Industrial Technology Center; c.Department of Sport Health and Art Education, Chengde Petroleum College, Chengde 067000, Hebei, China)

This article mainly researches on the acoustic emission nondestructive testing methods of the rectangular pipe’s defects of the pylome. Through the experiment of three-point bending tests of the rectangular pipe (Q345) which is prefabricated with pylome defects, we simulate the scene that the rectangular pipe generates pylome defects as a result of the acid corrosion and rust corrosion and so on, and the emerging running crack, down-warping, lateral bending, decrease of stiffness and even the plastic deformation because of bearing gravity and the stress produced by extrusion. Then we make data analysis of the testing mechanical curve and the acoustic emission image in order to determine the exact oriental location of the defects and make the analysis of the influence degree of the pressure position and the defect position on the rectangular pipe’s structure and the mechanical property.

acoustic emission; defects of the pylome; online testing; data analysis

2016-11-23

雒新宇(1989-),男,满族,河北承德人,助教,硕士,主要研究方向为无损检测、测控技术与仪器等,E-mail:luoxinyu@cdpc.edu.cn。

TG115.28

A

1008-9446(2017)03-0041-05