消除汽车车身中涂层颗粒缺陷的若干方法

牛新时

(郑州日产汽车有限公司,河南 郑州 451450)

消除汽车车身中涂层颗粒缺陷的若干方法

牛新时

(郑州日产汽车有限公司,河南 郑州 451450)

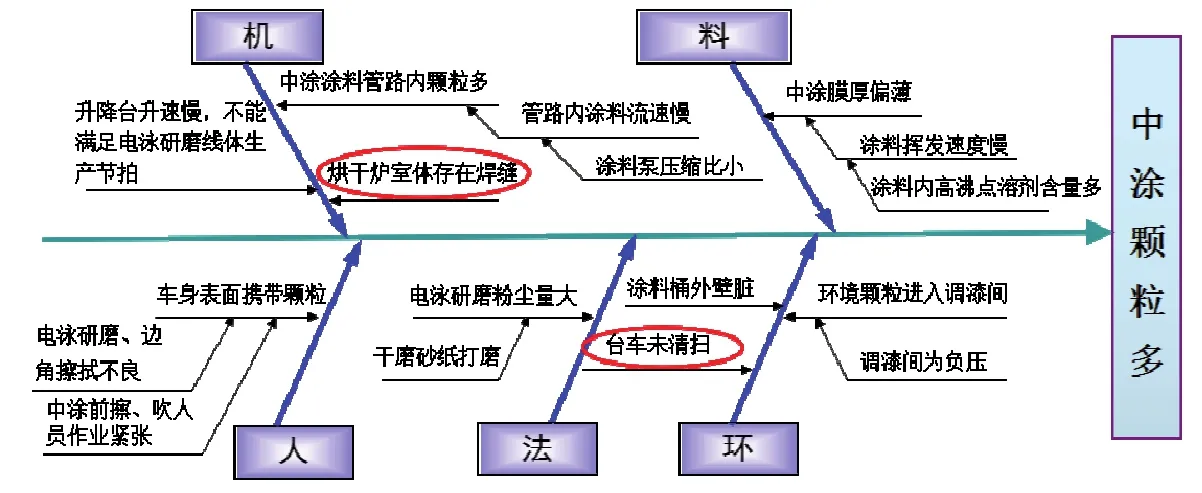

总结了工作人员、升降台升降速率、输送管路、中涂烘干炉、中涂漆内高沸点溶剂、电泳涂层研磨工具、台车等因素对中涂层颗粒缺陷的影响。明确了导致颗粒缺陷的主要原因是烘干炉出现焊缝缝隙以及台车被污染。给出了相应的解决措施,有效地降低了颗粒缺陷的发生。

车身;涂装;中涂层;颗粒缺陷;对策

Author’s address:Zhengzhou Nissan Motor Co., Ltd., Zhengzhou 451450, China

某公司汽车车身涂装一车间在生产过程中,发现中涂层漆膜的颗粒缺陷较多,这不仅极大地增加了后续研磨工序的工作量,而且缺陷点经常遗留到面漆涂层(见图1),给该车间的一次合格率带来很大影响,造成生产效率低下,成本增多。为系统地查找中涂层产生颗粒缺陷的原因,采用鱼刺图从人、机、料、法、环各方面进行了调查和分析,并制定了消除颗粒缺陷的方法,以供同行参考。

图1 车身引擎盖部位的中涂研磨痕迹Figure 1 Grinding marks on the engine hood of car body

1 中涂层颗粒缺陷产生的原因分析及消除方法

车身中涂涂装相关的工艺流程为:车身前处理→电泳→电泳烘干→电泳研磨→涂胶、防石击涂层→铺放阻尼隔热垫→中涂喷涂→中涂烘干→中涂研磨→面漆喷涂→面漆烘干→精饰→检验→转总装车间。

列出的鱼刺图如图2所示。下面对其进行详细分析。

图2 中涂层颗粒缺陷原因鱼刺分析图Figure 2 Fishbone analysis chart of particle defect in midcoat

1. 1 人──涂装线体作业人员的影响

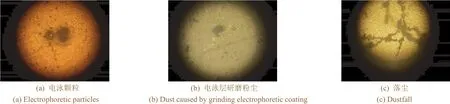

通过观察电泳研磨及擦净、吹气工位上人员作业,发现存在对研磨边角擦拭不良和人员工作不细致的问题,导致车身表面携带了不同工序产生的多种类型的颗粒,如电泳漆膜中的颗粒、电泳研磨后遗留的粉尘、落尘等,它们的显微照片如图3所示。可对相关工作人员进行宣讲,要求其严格按照标准作业书的内容进行作业,以减少此类颗粒进入下道中涂涂装工序。

图3 中涂前工序带入颗粒的显微照片Figure 3 Micrographs of particles brought by processes before midcoat painting

1. 2 机──涂装线体机器设备的影响

1. 2. 1 电泳研磨升降台

如电泳研磨用升降台的升降速率慢,在尚未升降到位时,电泳研磨流水线体的车身就已到达下一个工位,使得作业人员来不及研磨、擦净电泳颗粒和研磨粉尘,不仅不能满足电泳研磨线体的生产节拍,而且颗粒流入中涂形成漆膜缺陷。

根据实际节拍需求调整了升降台,将升降时间由原来的45 s缩短到15 s,保证了作业人员有充足的时间进行电泳研磨作业,从而减少由此带来的中涂颗粒。

1. 2. 2 中涂涂料的输送管路

分别取了等量的中涂桶装原漆以及在输送管路中的中涂工作漆液,过滤后进行对比,发现输送管路中的漆液含有颗粒,这些颗粒只可能来自涂料输送管路。原因在于涂料泵的压缩比偏低,造成管路内涂料的流动速率偏慢,中涂漆长时间循环运行后在管路内沉淀,形成了颗粒。解决方法是用清洗溶剂清洗涂料管路,然后重新投入中涂漆。再增大涂料泵的压缩比,从而提高输送管路内涂料的流速以减少沉淀。

1. 2. 3 中涂烘干炉室体

经过现场调查,发现中涂烘干炉升温段的炉壁局部存在焊缝缝隙(见图4),烘干炉地面钢板局部翘起,使得烘干炉室体内的部分粉尘没有经过滤棉过滤,直接通过缝隙落到尚未干燥的漆膜表面,污染了车身,形成颗粒、纤维等缺陷(如图5所示),这是主要因素之一。

图4 中涂烘干炉的炉壁存在焊缝缝隙Figure 4 Cracks on weld seam on the wall of midcoat furnace

图5 中涂烘干炉带来的颗粒的显微照片Figure 5 Micrographs of particles brought by midcoat furnace

为了解决烘干炉炉壁局部存在焊缝缝隙的问题,一开始是用铝箔胶带粘贴缝隙进行密封。但在平均140 °C高温的工作条件下,铝箔胶带经过48 h就失效脱落了。之后对缝隙进行补焊,把翘起的钢板压平,杜绝了这类颗粒缺陷的产生。

1. 3 料──中涂涂料的影响

所用中涂涂料内高沸点溶剂的含量比较高,涂装后湿膜中溶剂的挥发速率慢,车身局部地方容易发生流挂,加大了中涂研磨的作业量。为避免这种情况发生,漆膜厚度只能保持在工艺要求膜厚标准的下限。然而膜厚偏薄容易使中涂层中的颗粒显现出来。

针对该问题,结合涂料厂家的分析,将涂料所含高沸点溶剂的含量降低50%以加快挥发速率。高沸点溶剂含量减少后,即使中涂膜厚达到工艺标准的上限也不易发生流挂,为提升膜厚遮盖部分中涂颗粒缺陷创造了有利条件。改善后,减少了颗粒缺陷,同时提高了车身中涂膜厚。

1. 4 法──电泳研磨作业方法的影响

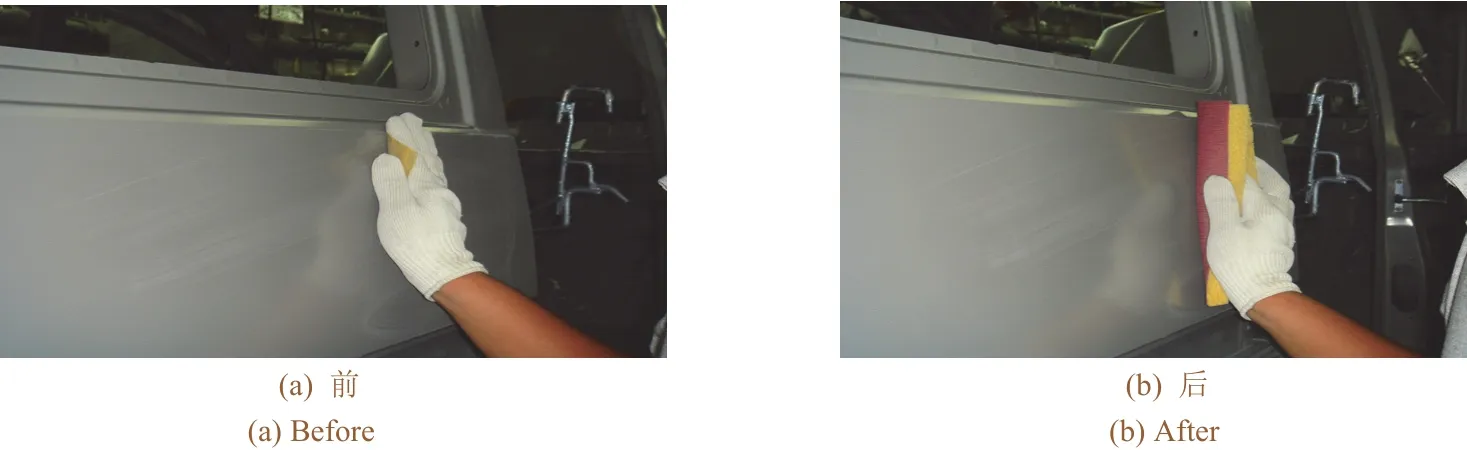

以前电泳研磨所用干研磨砂纸(见图6a)产生的研磨粉尘多,流入后道中涂工序的粉尘也就多。因此采用研磨砂网与发泡海绵配合(见图6b),不仅研磨速率快,而且粉尘被集聚、吸附到潮湿的海绵上,不易遗漏粉尘,车身表面颗粒明显减少了。

图6 电泳涂层研磨使用工具改善前后的照片Figure 6 Photos showing the electrophoretic coating before and after improvement of grinding tool

1. 5 环──涂装线体作业环境的影响

1. 5. 1 涂装用台车

从电泳研磨工序至中涂喷涂、中涂烘干工序,再至转运总装,均要使用装载、输送车身的台车,并且是循环使用。台车如果不作清扫,就会携带大量雾漆颗粒,反复进出烘干炉,在热风的吹拂下污染车身漆膜,这也是造成颗粒缺陷的主要因素之一。因此将涂装用台车纳入清扫管理范围,定期用高压清洗机清扫台车,标准为经过清扫后台车露出金属本色,清扫数量要求5个台车/天。台车清扫前后的状态如图7所示。可见效果很明显,消除了涂装过程中一个主要的颗粒污染源。

图7 台车清扫前后的照片Figure 7 Photos showing skid conveyor before and after cleaning

1. 5. 2 调漆间的其他影响因素

调漆间的气压为负,外界的灰尘会被源源不断地吸入其中,最终会有部分灰尘混入涂料,造成颗粒。将调漆间气压由微负压调整为微正压可从根本上解决此问题。而在运输、存放过程中,涂料桶的外表面不可避免地附着了灰尘,若不作处理直接搬入调漆间,会带来大量颗粒。因此在将涂料桶搬进调漆间前需擦净、吹去桶外壁的灰尘,并将此项作业纳入标准作业书。

2 结语

在涂装一车间采取上述方法后,对中涂涂装的车身漆膜缺陷进行跟踪统计,中涂颗粒数降低率达到58%,减少了后道涂装工序的工作量,提高了车身面漆涂装的一次合格率和涂装生产的效率,降低了成本。

今后的目标是依靠涂装技术进步,优化涂装工艺,提高涂装生产及设备等方面的管理水平,力争从颗粒产生的源头抓起,实现无颗粒化涂装[1]。

[1] 王锡春, 李文刚. 创建零涂装缺陷的汽车涂装线──开展无颗粒化(废止打磨作业)活动[C] // 中国汽车工程学会涂装技术分会. 中国汽车工程学会涂装技术分会成立大会暨第一届汽车涂装技术交流会论文集. [出版地不详: 出版者不详], 2009: 327-328.

[ 编辑:杜娟娟 ]

Several methods to eliminate particle defect in midcoat of car body //

NIU Xin-shi

The effects of worker, lifting speed of lifting platform, delivery line, midcoat furnace, high-boiling-point solvent in midcoat, grinding tool for electrophoretic coating and skid conveyor on particle defects in midcoat of car body were summarized. The causes for particle defects mainly includes cracking on weld seam of the furnace and contamination of skid conveyor. Some countermeasures were given, effectively reducing the appearance of particle defects.

car body; painting; midcoat; particle defect; countermeasure

TQ639.8

B

1004 – 227X (2017) 10 – 0538 – 04

10.19289/j.1004-227x.2017.10.008

2016–08–06

2016–12–04

牛新时(1968–),男,河南宝丰人,本科,工程师,主要研究方向为汽车涂装工艺。

作者联系方式:(E-mail) nissannxs@yeah.net。