一次汽车漆膜颗粒事故的分析及处理

吕长峰*,吴尽,刘春良

(长城汽车股份有限公司涂装技术部,河北 保定 071000)

一次汽车漆膜颗粒事故的分析及处理

吕长峰*,吴尽,刘春良

(长城汽车股份有限公司涂装技术部,河北 保定 071000)

对造成汽车涂层颗粒问题的原因进行了排查,发现是PVC(聚氯乙烯)胶落在电泳层表面,然后透过中涂、面涂层形成颗粒。通过在PVC室内加装遮蔽工装,较好地解决了问题。

汽车;涂层;颗粒缺陷;遮蔽

客户对汽车涂层的外观(包括光泽、橘皮、DOI、色差等)有着最直观的感受,因此涂层的装饰性直接影响到汽车的市场价值。主机厂包括各外饰件厂家在控制车身和零部件涂层的完整性上面也是下足了功夫。涂层缺陷有色差、针孔、气泡、痱子、颗粒等20多类,其中颗粒问题一直是令制造部和油漆供应商头疼的一个弊病,只能尽量降低问题的发生率,而几乎无法完全解决。在日常生产过程中,主机厂一般是根据颗粒的形貌特征、反映在车身上的位置以及生产线体各变化点来进行综合排查。

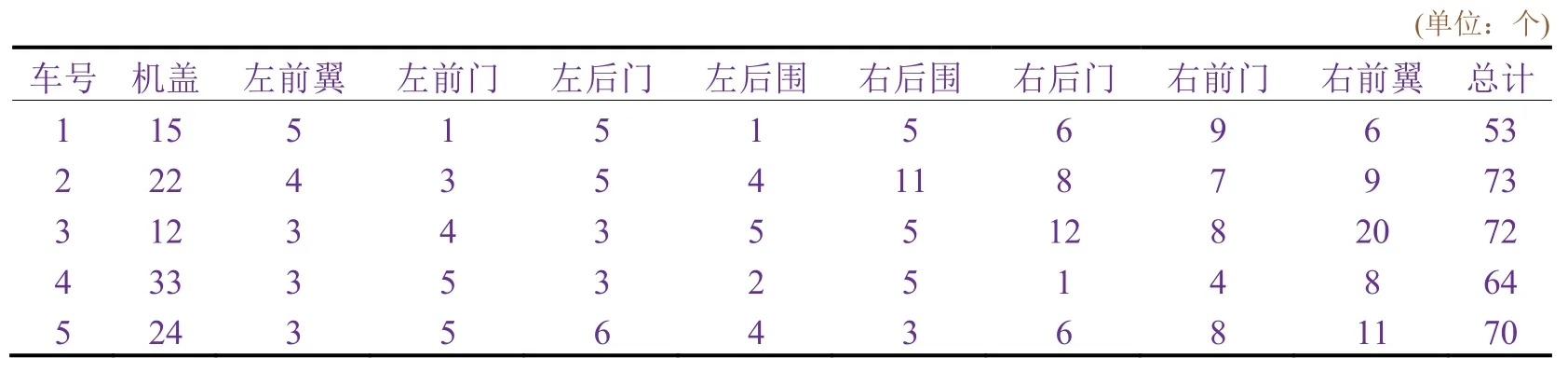

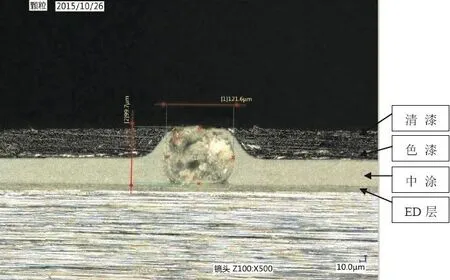

日前根据涂装车间面漆平面体检验人员反馈,“睿智棕”金属漆车体存在大面积颗粒、渣子,每台车60 ~ 90个不等,发生缺陷的位置不定,如表1所示,机盖处偏多,外板面积和颗粒数量成正比。这些颗粒肉眼可视,形状无规则,多数呈针状,但用手触摸无明显凸起(见图1)。由于车间产量的增大和该车系颜色市场份额的扩大,此颗粒问题已成为影响涂装线体“直行率”的首要因素。为此,笔者所在公司涂装技术部联合油漆供应商、设备供应商和车间技术人员排查了造成颗粒的原因。

表1 喷涂“睿智棕”金属漆的车体不同部位的颗粒个数Table 1 Particle numbers on different parts of car body coated with “Smart Brown” metallic paint

图1 颗粒缺陷的照片Figure 1 Photos of the particle defects

1 事故排查情况

1. 1 白车身与喷涂机器人

首先用砂纸对车身颗粒进行打磨,观察打磨后颗粒所在膜层。颗粒完全打磨后未露出铁基体,虽然不能判断出到底是哪一层,但是因此排除了焊装白车身的影响。

此车间的2款SUV和1款轿车车型均出现了此颗粒问题,它们均为机器人外板喷涂。虽然机器人参数直接影响金属漆的雾化和铝粉排列效果,但是因为3款车型的外形结构和尺寸差异较大,机器人示教时对不同车型的仿形路径、喷涂姿态都有区别,甚至同车型同线体的2种颜色在开关枪设计上都不同,所以基本排除了机器人仿形因素。

1. 2 原漆

如果“睿智棕”原漆本身存在杂质或大颗粒金属粉,面涂又未能完全覆盖,目视就能看出针状颗粒。检查了喷涂设备的循环管路过滤器中的滤袋,未发现异物。进一步取出滤袋清洗,然后使用保洁厂家的电子放大镜观察,仍未发现大颗粒杂质,且保洁常规检测报告合格。另外,确认了各喷漆室中过滤棉的更换时间,并在同一天完成了更换原漆和纯水清洗输调漆管路,还要求厂家更换产品批次,结果均未解决问题。

1. 3 施工工艺

因无法通过肉眼观察来确定缺陷是颗粒还是油漆成膜异常产生的痱子,故排查了施工参数。溶剂含量和挥发速率都是痱子形成的因素:当溶剂含量偏多,且成膜组分在其完全挥发前就已经固化,被封存的水分就容易形成气泡。色漆本身和清漆层的溶剂都有可能渗透到色漆层的缝隙中形成气泡。但是通过提高涂料黏度和调整机器人喷涂参数,包括旋杯转速、枪站比例(金属漆喷涂比例区别于单色漆的5∶5,一般设为6∶4或7∶3,使得金属粉可以更好地定向排列,有助于闪干及流平)等,仍不能消除颗粒缺陷。

1. 4 喷涂电压

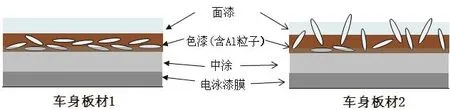

依靠高转速旋杯的雾化和成型空气控制扇幅,再经过外部电针加电,从而增强金属漆与车体的吸附,提高漆料的利用率。片状铝粉吸附到车身最好的方式是“躺”,如图2中车身板材1所示。如果吸附效果过大,可能会使铝粉发生尖端效应,即以尾端直接依附在车身上(见图2中车身板材2)。为检查是否因电压过大造成涂料里面的金属粉发生了尖端效应,采取了降低电压的措施。但将电压从70 kV降至60 kV后,1台车喷涂面涂后仍有75个颗粒,方案无效。

图2 片状铝粉在车身上的排布示意图Figure 2 Schematic diagram showing the arrangement of aluminum flakes on car body

1. 5 膜厚

在电泳层和睿智棕色漆层之间有一层过渡中涂层,颜色与色漆相近,且“睿智棕”色漆的遮盖力较强,单层膜厚为7 ~ 8 μm时就能遮盖底层,无色差。平时在满足色差标准的同时都尽量降低色漆膜厚以提高车身外观。此次为解决颗粒事故,将整车吐漆量提高了30%以增加色漆、清漆的膜厚来覆盖大颗粒铝粉。但是验证了1台车,发现无明显效果,而且增大色漆膜厚会导致橘皮,因此取消此方案。

1. 6 面涂室

由于车身颗粒主要出现在外板上,而外板采用自动喷涂,且在进入喷涂工段前有擦净程序,于是排查方向就指向了喷涂后到漆膜完全固化前的那段室体(含流平、预烘干、烘干段)。因这段工位无人工参与,故排除了外界带入污染物的原因。经检查,各室体段的滤袋、滤棉都未到更换周期,而喷板试验也证明送风效果较好。因此排除了面涂各室体的影响。

1. 7 底涂层体系

首先检查了中涂的喷涂效果。根据车间生产工艺[电泳+烘烤→ED(即电泳喷涂)打磨→PVC底涂+焊缝密封胶→中涂吹擦净→人工内板中涂→机器人外板+三楼烘烤→湿打磨→面涂]进行了车身擦拭试验。

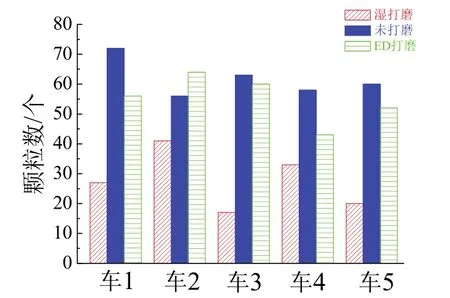

试验1:在ED打磨工段增加一道全车身擦拭工序,分别记录5台打磨后和未打磨的“睿智棕”车身,为保证试验的准确性,将这10台车进行穿插验证。

试验2:在湿打磨工段增加一道全车身擦拭工序,记录5台打磨后“睿智棕”车身的颗粒数,结果见图3。由图3可直观看出,在湿打磨工段增加全车身打磨后,颗粒数明显减少,而在ED打磨工段增加打磨工序并无明显效果,这说明漆膜产生颗粒缺陷是因为有异物粘附到底涂层上,从位置判断,基本发生在ED和中涂烘烤之前。根据生产经验,笔者认为最可能产生颗粒的线体为PVC底涂和中涂烤房。

另一方面,在现场排查事故原因的同时,厂家取出颗粒进行了切片试验,分析了颗粒的形貌和成分。共取了4个样本,图4为最具代表性的①号样本的微观形貌。

图3 经过不同处理后车身上的颗粒数Figure 3 Numbers of particles on car body after different treatments

图4 颗粒物的微观形貌Figure 4 Microscopic morphology of the particle

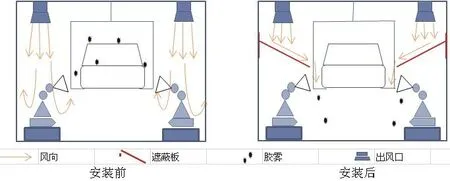

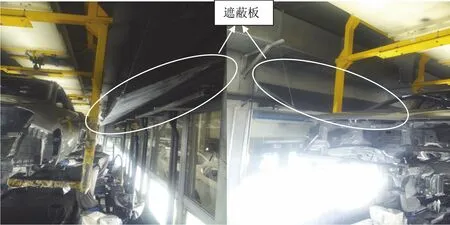

由图4可见,颗粒直径约为120 μm,略大于车身的漆膜厚度。颗粒的微观形貌为不规则的凸起,位于中涂层内部,电泳层上部。因为漆膜基本固化,所以中涂烘干室之后的室体内可能存在的污染物一般不会渗透到中涂层内部。由此推断车身是在PVC(聚氯乙烯)线体或焊缝密封线体被污染了。在PVC线体上喷涂轮罩处的底涂胶时,机器人是从下往上喷涂,上部吹风口吹出的风有可能裹挟着PVC胶雾反弹到车身上,从而形成颗粒(见图5)。为验证这一可能,在PVC室前用遮蔽板遮蔽机盖,这样气流沿着遮蔽板向下,避开了机器人,也就不会带上PVC胶雾,现场示意如图6所示,之后在焊缝密封胶线体处卸下。分别试验了5台车,未遮蔽时仅机盖上的颗粒数就有22、15、17、10和16个,而遮蔽后颗粒数变为3、1、2、2和4个,对比明显。至此可判断是PVC胶雾落在电泳层表面,然后透过中涂、面涂层形成颗粒。

2 解决问题的方法

(1) 在中涂湿打磨工段增加人工擦拭全车身,打磨掉车身上依附的PVC胶,涉及到增加作业人员。

(2) 在PVC室增加送风口,其目的是增强向下的风力,使向上飘的胶雾能够在风的裹挟下迅速地沉降在地板上,而不是漂浮在室中然后污染车身,这涉及到设备的改造和招标。

(3) 在PVC室内增加遮蔽工装,令机器人喷涂时底涂胶不会飞散到车身上。此法最简单易行。

图5 安装遮蔽板前后PVC喷涂时的情况Figure 5 PVC spraying condition before and after installing shields

图6 遮蔽板的现场照片Figure 6 On-site photos of shields

笔者所在公司在增加遮蔽工装后,平均每台车身颗粒数由之前的60个降至25个,减少了人员作业量和时间,使涂装车间能够正常出车。

3 结语

车身涂装不管是从工艺设计还是材料使用上都有较大的改善空间。生产环境的改善能够有效提高车身质量,降低打磨成本。同时,工艺方法上的问题也会在生产过程中不断暴露出来。从业人员在提升理论知识的同时,也需对生产线体有一定的熟悉,了解各个车间线体的“通病”和“痼疾”才能更迅捷地处理问题。从车间了解到,此次PVC胶造成车身颗粒的问题之前也有发生,只是频率较低,没能引起重视。因此要求车间在暴露问题后跟踪记录或反馈,从而最大程度地降低批量问题的发生率。

[ 编辑:杜娟娟 ]

Analysis and treatment for a particle defect problem of automobile coating //

LYU Chang-feng*, WU Jin, LIU Chun-liang,

The causes for a particle defect problem of automobile coating were surveyed. It was found that the polyvinylchloride (PVC) adhesive fallen on electrophoretic coating which penetrates through midcoat and topcoat is responsible for the problem. The problem was solved by installing shields in the PVC workroom.

automobile; coating; particle defect; shielding

Painting Department of Great Wall Motor Company Limited, Baoding 071000, China

TQ639

B

1004 – 227X (2017) 10 – 0534 – 04

10.19289/j.1004-227x.2017.10.007

2015–12–11

2016–12–11

吕长峰(1992–),男,安徽宿州人,本科,主要从事汽车涂装工艺的研究。

作者联系方式:(E-mail) 1686429201@qq.com。