TR镦锻

——曲轴塌角缺陷解决方案

文/林栋,刘朝晖,林鹏飞,王建科·天润曲轴股份有限公司

TR镦锻

——曲轴塌角缺陷解决方案

文/林栋,刘朝晖,林鹏飞,王建科·天润曲轴股份有限公司

在当今技术条件下,大型船用曲轴一般要求采用全纤维成形的RR、TR法锻造,工艺流程都是采用局部加热单拐棒料,完成单个曲拐的成形,再依据成形后的曲拐定位进行相邻曲拐成形,最终完成整支曲轴的生产。

我公司使用TR镦锻进行船用曲轴的生产。在最初生产过程中,我们发现曲柄平衡铁塌角较为常见,不易控制,如果塌角缺陷过于严重将会造成曲柄平衡铁边角的加工余量不足而导致整支曲轴报废。

造成曲柄塌角的主要原因

造成曲柄塌角主要有以下几个方面原因:

⑴曲柄平面过高,与所使用原材料直径不匹配,在错拐完成后,用于成形曲柄平面的余料不足,造成曲柄径向塌角。成形面与主轴高度差越大,塌角越明显。如我公司生产的一支曲轴,棒料直径φ240mm,主轴径为φ218mm,但曲柄平面与主轴径相对高度差达到32mm,极易出现曲柄塌角缺陷。

⑵我公司使用感应加热炉进行棒料加热,与天然气加热炉的区别在于感应加热炉膛两端通透,空气流通散热严重。如图1所示,待加热棒料边缘靠在第一匝加热线圈上,在加热过程中,成形棒料边缘距离炉膛外端面太近,散热过快,造成边角温度过低;加之成形时棒料边缘与模具接触、换热导致温度急剧下降,造成金属成形凝滞,从而增加塌角缺陷出现的几率。

⑶压力机下压速度快,棒料成形时间短,保压时间不足。压机滑块下压速度直接影响了金属流动充分与否,棒料没有足够的时间向上流动填充,即被错拐产生的下压惯性带动向下流动,过多的原料向连杆颈部位流动,产生飞边,再者保压时间短,金属流动更不充分使曲柄平面原料不足,加剧塌角缺陷。

解决塌角问题的方法

⑴优化工艺设计。

我们过去仅按照成品图纸的曲柄轮廓均匀的设置加工量。在实际生产过程中,对于个别型号曲轴经常出现曲柄上平面塌角缺陷,极易导致废品的产生。

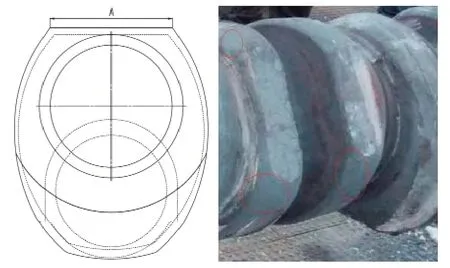

通过研究我们发现,适当加大锻件顶部平面宽度,释放顶部空间,在成形过程中,金属更容易向上部流动,使边角成形更流畅。我们优化了曲柄外型,将图1中A尺寸单边扩张W,并通过专业软件模拟优化,最终达到理想效果。而且通过这一方案的设计,可以极大减少曲柄径向加工量,提高材料利用率。优化后的曲柄外型及成形实验状态见图2。

图1 原设计方案及曲柄成形

图2 优化方案及曲柄成形

图3 加热工艺前后对比

⑵通过保证边角加热温度,达到解决塌角的目的。

经过多次试验验证,我们最终确定了三种保证棒料边缘温度的方案。

①开始加热前,对棒料近炉膛端面边缘进行保温棉包裹,厚度约5mm。用于减弱加热过程中棒料边缘的热量流失。

②调整棒料在炉膛中的加热位置。我们将棒料与炉膛的相对位置进行了调整,使棒料边缘尽可能的深入到炉膛中,减少散热。如图3所示。

③通过更改线圈匝数,即第一匝线圈要长出棒料边缘约60~80mm,加热区域一直延伸至相邻主轴区域,减弱成形棒料边缘的热交换。

通过这些措施,可以保证棒料边缘温度与中部温度差在30℃以内。从而消除温度问题形成的塌角缺陷。

⑶优化锻造工艺,解决塌角缺陷。

通过对材料成形数据分析,我们发现,当压机下压速度较为缓慢,材料塑性变形过程耗时长,给金属流动留取充足的时间,曲柄上平面塌角缺陷都会有所减弱。当保压时间(模具彻底闭合后且压机持续加压的时间)达到20s以上时,曲柄上平面成形更加完美。

因此我们得出结论,适当放缓材料塑性成形消耗时间,以及适当延长保压时间可得到更好的成形效果。但为了不影响模具使用寿命保压时间不宜超过25s。

结束语

船用曲轴体积大,单支产品价格昂贵。如果产生废品,会给公司造成巨大经济损失。我们通过解决TR镦锻塌角缺陷,极大降低了曲轴锻件的废品率,节省了资源,提高了我公司在船用曲轴制造方面的竞争力。我公司于2014年引进和调试完成进口镦锻设备,技术层面不断革新,力争站在高起点与国内外公司在竞争中共同进步。