转向节锻造工艺与模具优化

文/武络,宫显宇,唐康,庄志强·富成锻造有限公司

转向节锻造工艺与模具优化

文/武络,宫显宇,唐康,庄志强·富成锻造有限公司

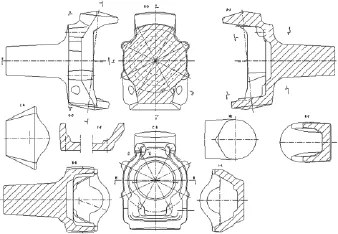

汽车转向节因其形状复杂,机械性能要求高,成形难度大,市场需求可观以及较高的技术附加值而被认为是锻造业的高精尖产品。我公司自开发该项产品以来,充分运用锻造工艺数值模拟与优化技术,结合生产实践进行的试验工作,完成奔驰某车型所用转向节从试生产到批量生产,再到锻造工艺及模具优化改进的整个过程。图1所示为奔驰某车型转向节。

产品设计特点

该产品筋部较薄,杆部较长,且杆部在下模,因此锻压时充满较为困难,在预锻时就设计出有利于锻件杆部充满的结构来保证锻件杆部及筋部的充满。为保证终锻有足够金属进一步填充型腔深处,除增加预锻件厚度外,还在预锻件的冲头部位预留有一定的金属,这部分金属位于锻件的中心位置,受压时易于向两侧法兰盘和杆部补充金属且不易流向飞边。即将上模冲头减小,做成凹圆形,为终锻时杆部留有一定的金属,增加金属流向模膛外的阻力,确保锻件杆部的成形,同时使得上模筋部深度降低,利于成形。各拐角处均以较大的圆角过渡,圆角半径一般不小于R10,防止产生折纹。模膛锻件设计示意图见图2。

图1 奔驰某车型转向节

图2 模膛锻件设计示意图

生产工艺流程

该产品在双2500t压力机生产线上进行生产,为了开发符合公司现有设备的生产工艺,现行的整个工艺方案省去了生产该系列产品传统工艺中的镦粗、半封闭挤压制坯两道工序,将生产工艺流程定为:下料→加热(中频炉)→预锻成形(2500t压力机)→终锻成形(2500t压力机)→切边(630t切边压力机)→热处理→表面清理→探伤→终检。

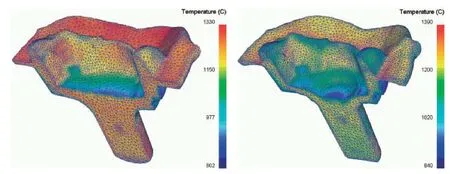

图3 转向节预锻、终锻温场分布

工艺与模具优化

由于缺少了制坯工序,最初设计的预锻变形量较大,要达到成熟方案中的制坯、预锻两道工序的效果,就会增大预锻的设计难度。在设计预锻模具时,对预锻型腔进行简化,以减小金属的填充阻力。如取消杆部各台阶、简化设计成一带锥度的光杆,并尽量使杆的尾部终锻时以刚性平移的方式充满,其模锻斜度为3°,模锻斜度过小锻件难以出模,过大则加大了正挤杆部的流动阻力;杆部与底面连接处设计一正挤变形区,即“漏斗”,以便杆部的正挤成形,但正挤变形区不宜太长;底面采用斜面过渡,可显著降低成形阻力;两侧法兰盘预锻设计时侧向留0.5mm间隙,高度方向较终锻加大2~5mm,尽量使终锻变形为反挤压成形。

该锻件在批量生产过程中,终锻模具的使用寿命较低。利用Deform-3D模拟锻件成形过程,从锻件的温场状况可以判断出终锻模具损耗严重的区域,如图3所示。

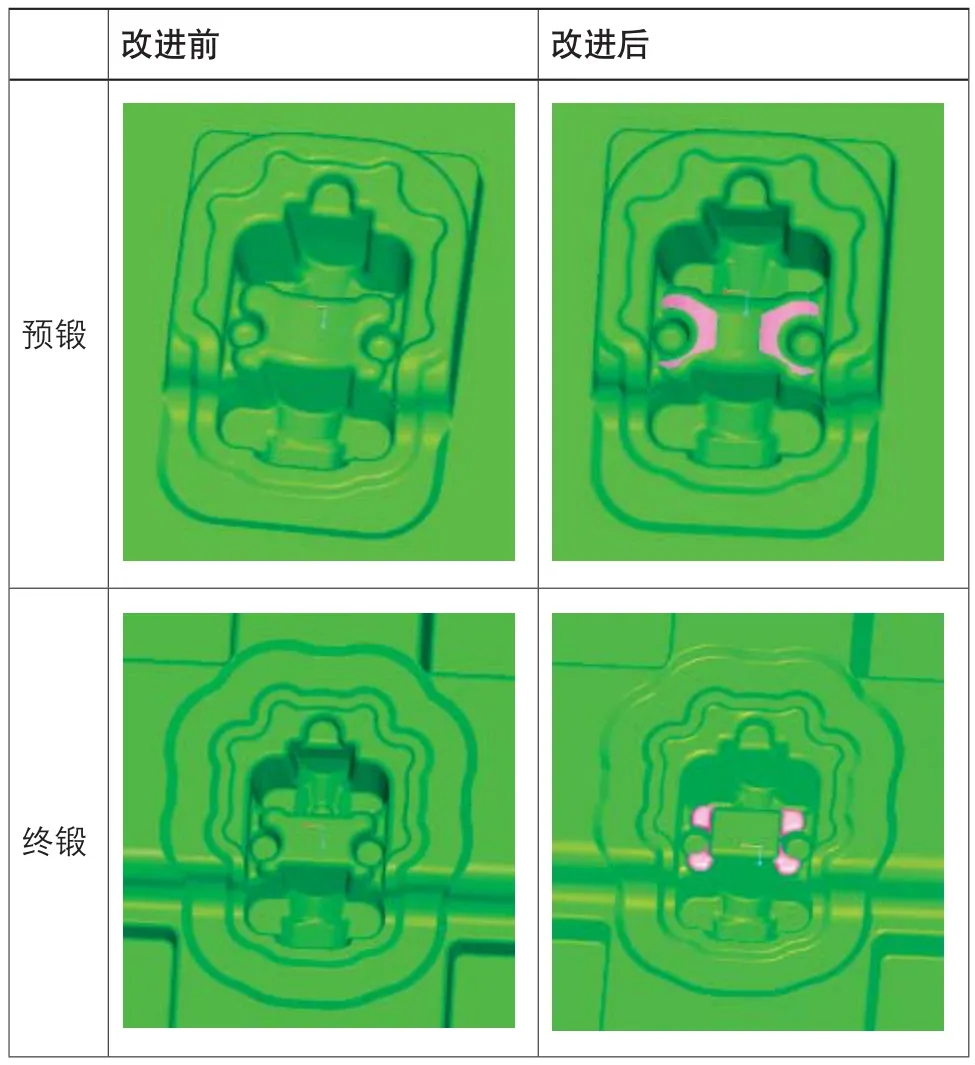

针对产品终锻模具寿命低的问题,经与客户协商后,对该锻件模具进行了适当的修改。终锻和预锻的薄壁内侧圆角处进行适当加强(见表1中粉色区域),避免了模具上细小冲头的出现,显著降低模具的变形程度,提高模具寿命。同时,对此位置该处的补料亦可改善锻件因材料不足导致的折叠问题,改善材料分配状态,减少缺料处挤出折叠的可能。

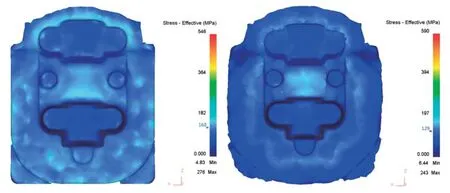

为了初步验证改进后的效果,通过使用Deform-3D软件对锻造过程进行了仿真,参数设置完全还原实际生产状况,结果显示模具结构改进前终锻易损耗部位局部压强为168MPa,改进后相同部位压强降低为129MPa,降低幅度约为24%,在很大程度上改善了易损耗部位的工作状态,对于提高模具寿命具有比较显著的效果。此外,在此部位反复出现的折叠情况也大为好转,合理的材料分配更易实现锻件的充型。

表1 模具修改位置前后对比

图4 终锻改进前后对比

经实际生产统计,该产品的模具寿命在原有基础上提高了一倍以上,由之前生产不足1500件增加到3500件,大大提升了模具的寿命,降低了模具修复成本,同时也提升了锻件质量,降低了内侧凹坑出现锻造缺陷的可能性,更利于成形。

结束语

汽车转向节锻件形状复杂,尺寸精度要求较高,在锻造生产中通过改变模具结构来提高模具寿命是提高模具寿命的重要方法之一。公司在开展转向节生产以来,对成形充满困难,预终锻工艺疲劳、模具寿命和生产稳定性都做出了较多的优化。经过优化后的锻造工艺和模具,不仅很好的保证了产品的质量,同时降低了公司的生产成本,提高了市场竞争力。