转向节废品率较高的原因排查及试验分析

文/朱舸,张凯,徐立军·中国重汽集团公司济南铸锻中心

转向节废品率较高的原因排查及试验分析

文/朱舸,张凯,徐立军·中国重汽集团公司济南铸锻中心

转向节是经典的汽车锻件,其工艺过程复杂,且废品率相对其他汽车锻件较高,查明转向节致废原因并消除致废因素,是行业内共同面临的技术难题。我公司某自动锻造生产线生产(A生产线)转向节废品率持续较高,我们针对该转向节废品原因进行了一系列的排查和试验,以寻求降低转向节的废品率。

由于转向节废品最终判定是在热处理处理之后的探伤工序,首先应对热处理环节进行检查。转向节的热处理过程为:淬火→回火→抛丸→探伤→清理→合格入库。转向节的热处理废品主要发生在淬火环节,我们重点排查淬火工艺过程。

首先,确认转向节金相组织稳定在3~4级,各项性能均合格。转向节金相组织如图1所示。

其次,对转向节热处理生产线进行了2次炉温实测记录,具体数据见表1。

经过检查,确认转向节热处理线炉温稳定,且该热处理线是全自动悬挂式转向节热处理生产线,设备故障率低、生产过程可靠、节拍稳定。符合热处理工艺要求。

最后,对淬火液进行检测。淬火液的检测包括温度、浓度、搅拌频率三个方面。首先对淬火液进行温度记录并使用温度计进行人工测量,记录温度值与人工测量值误差1℃以内,且在淬火液的工艺温度范围之内。之后进行淬火液浓度的检测,使用手持折光仪进行浓度检测,淬火液浓度为9%,工艺要求为7.5%~9.5%,符合要求。之后检查了淬火液搅拌器的搅拌频率为30Hz,与工艺要求相符。

经过以上排查看出热处理过程符合工艺要求且稳定可靠,可以判断出A锻造生产线的转向节产品持续较高的废品率应排除热处理工序的因素。那么应在锻造环节寻找影响产品废品率的因素。

图1 转向节金相组织

我们对A生产线进行了工艺过程的跟踪,从料段、加热、预成形、预锻、终锻、切边校正及模具润滑冷却均符合工艺要求。在常规的排查之后,未能找到明确的原因。之后我们在A、B、C三条不同的自动锻造生产线上使用相同造型的锻模进行了批量生产试验,具体过程如下:

表1 热处理生产线炉温实测

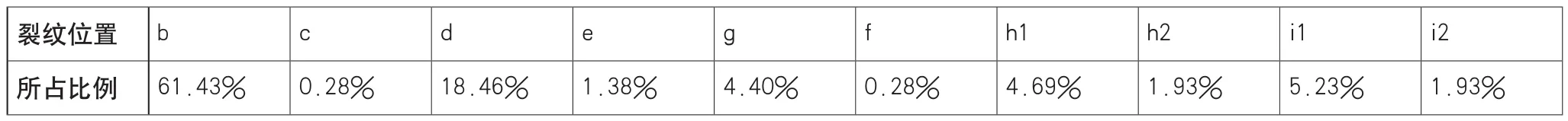

表2 A生产线裂纹位置统计

A生产线锻打的转向节共计5177件,废品182件,废品率3.52%。裂纹主要集中在b与d位置,这两处位置废品占总废品的79.89%。详见表2。

B生产线锻打的转向节共计5026件,废品77件,废品率1.53%。其中a、i1、h1、h2四个位置的废品率分别为14.29%、15.58%、38.64%、14.29%,此四处裂纹废品合计占总废品的82.79%。详见表3。

C生产线锻打的转向节共计2218件,废品60件,废品率2.7%。裂纹位置较为分散,不集中,详见表4。

典型裂纹废品图示如图2所示。

⑴a位置废品。主要是在B生产线锻打的转向节中发现的。该位置为转向节把部,成形后为圆棒状,并非应力集中位置,因热处理直接原因造成废品的可能性不大,该批产品在废品裂纹位置统计时发现,该处致废裂纹在把部的分部位置大体相同,朝向一致。经统计,该副模具已锻打产品4000件以上,怀疑为模具保养不好,模具老化引起的锻造缺陷。更换模具后,该位置未再发现废品。

表3 B生产线裂纹位置统计

表4 C生产线裂纹位置统计

图2 典型裂纹废品图示

⑵b位置废品,A、B、C生产线的产品中均有发现,但主要是集中在A生产线以及C生产线锻打的产品中。且A生产线锻打产品出现的废品中有60%以上为该位置。因A生产线锻打的产品在该处裂纹废品比例远远高于另外两条生产线,对比锻打工艺以及热处理工艺发现,热处理工艺基本相同,但锻打设备以及锻打工艺存在差异。初步怀疑为锻造原因造成的内部缺陷。

⑶d位置废品,A、B、C生产线的产品中均有发现,但主要是集中在A生产线以及C生产线锻打的产品中。B生产线锻打的产品中在该位置的废品比例远低于A生产线以及C生产线,对比三条生产线的锻打工艺发现,A生产线以及C生产线锻打工序中的拍扁工序均为一道序,B生产线的拍扁工序为两道序。

⑷i1、h1、h2位置废品,A、B、C生产线的产品中均有发现,但B、C生产线该位置废品所占总废品比例均高于A生产线。该三处裂纹废品有一个共同点,即均在锻模的凸台位置,i1为上模凸台位置,h1、h2为下模凸台位置。怀疑为锻打过程中棒料在型腔中流动不畅,受阻回流造成的折叠,形成应力集中位置。热处理后在该应力集中位置形成裂纹废品。通过对比A、B、C生产线的锻打工艺发现,A生产线的锻打节拍要远短于B、C生产线,锻打节拍短,则进入预锻以及终锻的温度就高,这就有利于金属的流动,即在锻打过程中流动更加顺畅,故而A生产线在该位置的废品比例低。A、B、C生产线设备主要参数见表5。

表5 A、B、C生产线设备主要参数

B、C生产线主要差异在生产节拍和锻打主机锻打速度,由于三条自动锻造生产线使用了相同的锻模,那么我们认为应考虑锻造主机的不同种类及各自的工作参数的差异,可能对该转向节产品的废品率有一定的影响。

锻打速度取决于滑块速度即滑块行程次数。滑块行程次数是指压力机在空负荷状态下,滑块每分钟由上死点到下死点,再由下死点返回上死点连续运动的次数。从模具使用角度出发,热模锻压力机的行程次数应尽可能提高,这样可以减少锻打过程中锻件与模具的接触时间,从而提高模具使用寿命。同时,基于设备使用角度出发,滑块行程次数不宜过高,因为过高的行程次数会急剧增加热模锻压力机的动载。

由于C生产线的生产节拍过慢,不能满足生产任务的需求,我们重点对生产节拍分别为30s和60s 的A生产线和B生产线进行初步的分析。

经过现场观察A生产线的锻造主机MP8000热模锻压力机与B生产线的锻造主机KP8000楔式压力机在锻打过程预锻和终锻的负载基本相近且符合工艺计算范围,因此我们重点考虑两者的锻打速度是不是存在一定的差异并有可能对锻件的废品率有一定影响。

MP8000热模锻压力机与KP8000楔式压力机滑块行程次数均是40次,但是由于两者的行程不同,锻打速度有较大的差异。MP8000热模锻压力机运动是曲柄滑块运动,KP8000楔式热模锻压力机采取曲柄-楔块机构,传动机构是曲柄滑块机构和楔块传动机构的复合运动。为简化分析,我们选取平均速度来计算,MP8000热模锻压力机打击平均速度为0.67m/s,KP8000楔式热模锻压力机打击平均速度为0.56m/s。

按照普遍接受的观点,生产线节拍越快对锻打过程越有利。而锻打速率却与锻打过程中的金属流动及锻件的成形有直接的关系。由于A生产线生产效率最高,转向节的锻造生产应使用该线,而使用相同的锻造模具,A生产线转向节产品的废品率相对B生产线较高,应与锻打主机滑块打击速度有一定关系。由于热模锻压力机的打击速度一般不宜进行调整,那么解决锻打造成缺陷的问题,应考虑修改预锻型腔的造型,以适应锻打主机。

通过以上分析,本文可得出如下结论:⑴该种转向节废品率持续较高的现象与热处理过程没有直接关系,应是锻打过程形成的缺陷;⑵在锻造过程中,不同的锻造主机使用相同的锻模的自动生产线得到产品存在一定的差异,即废品率有明显的不同,而这种差异与锻造主机的打击速度可能存在一定的关系。