1000MW超超临界机组调试期间RUNBACK试验及其优化

王 强

(安徽省电力科学研究院)

1000MW超超临界机组调试期间RUNBACK试验及其优化

王 强

(安徽省电力科学研究院)

辅机故障减负荷(RUNBACK)功能是大型机组减少非停的重要保护手段。为检验板集电厂2号机组单辅机处理能力及RUNBACK时机组性能,进行了RUNBACK试验。本文主要对给水泵RUNBACK时主蒸汽压力的控制方式和一次风RUNBACK炉膛负压控制方式进行了重点的调整和优化。最终实现了RUNBACK发生后机组状态快速的过渡,平稳地达到设定负荷,保障了机组安全稳定运行。

RUNBACK;压力跟随;前馈;炉膛压力

0 引言

发电机组的RUNBACK功能是机组在正常协调控制方式下,当机组主要辅机因故障跳闸时,系统将机组负荷快速降到对应跳闸辅机运行工况下的机组所能达到的最大出力水平[1]。RUNBACK 发生时负荷指令的急剧减小,造成机组运行工况的剧变,若控制不当极易触发机组MFT[2]。因此,RUNBACK功能的合理和完善对于机组稳定运行、减少非停有着重要的意义。本文结合利辛板集电厂2号机组,对调试期间不同辅机RUNBACK时的具体情况作了探讨和分析。

1 设备及不同辅机RUNBACK功能介绍

国投新集电力利辛板集电厂一期2×1000MW工程2号机组配套锅炉为上海锅炉厂有限公司生产,型号为SG-2918/29.3-M7006。该锅炉为超超临界参数、直流炉、双切圆燃烧方式、固态排渣、单炉膛、一次再热、平衡通风、露天布置、全钢构架、全悬吊结构,Π 型锅炉。配备6台磨煤机(5台运行,1台备用)。汽轮机采用上海汽轮机厂的超超临界、一次中间再热、单轴、四缸四排汽、双背压、凝汽式、九级回热抽汽式汽轮机。

板集电厂2号机组 RUNBACK 逻辑设计5种异常工况,磨煤机跳闸、单台送风机跳闸、单台引风机跳闸、单台汽动给水泵跳闸、单台一次风机跳闸。RUNBACK后的动作结果为:CCS协调模式自动切至TF模式,锅炉主控按照不同RUNBACK的降负荷速率下降(送、引风机RUNBACK降负荷速率为600MW/min,汽泵、一次风机RUNBACK降负荷速率为900MW/min,磨煤机RUNBACK为300MW/min),汽机主控根据RUNBACK时的滑压曲线控制机前压力。跳磨顺序为自上而下,间隔时间8s/5s。一次风机、给水泵RUNBACK保留3台磨运行,送、引风机RUNBACK保留4台磨运行。运行的磨煤机(A、B磨煤机)等离子系统自动投入。强关过热器减温水调门60s、强关再热器减温水调门30s后转入自动调节。

2 RUNBACK试验过程及分析

2.1 磨煤机RUNBACK

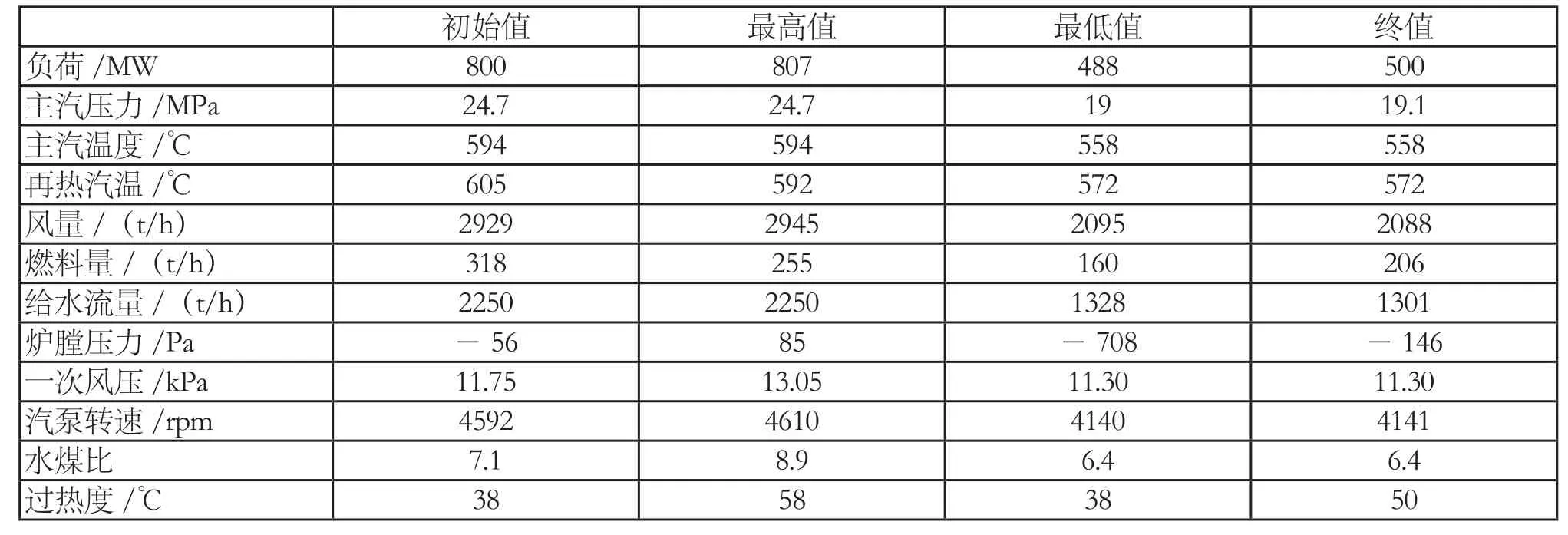

任意一台运行的磨组跳闸,运行磨煤机数量所对应的最大出力小于当前负荷即产生磨煤机RUNBACK。目标负荷定义为运行的磨煤机所对应的负荷。板集电厂磨煤机RUNBACK设计见表1。

表1

2016年10月4日10时38分进行了单台磨煤机RUNBACK试验。试验前机组负荷900MW协调方式运行,主汽压力27.3MPa,给煤量353t/h,A、B、C、E、F 5台磨煤机运行。10时38分20秒运行人员就地打闸F磨煤机,触发磨煤机RUNBACK。根据跳闸后运行磨煤机的数量对应目标负荷为800MW,机组处于TF方式, 10时41分52秒机组实际负荷降至830MW,逻辑自动复位RUNBACK,负荷最终稳定在800MW,磨煤机RUNBACK试验结束。试验曲线如图1所示。

图1

从曲线上可以看出跳闸一台磨煤机后RUNBACK动作正常,炉膛负压最低值仅为-268Pa,机组其他各项主要运行参数变化平稳。

2.2 送风机RUNBACK

送风机RUNBACK目标负荷设置为550MW;降负荷速率为600MW/min。2016年10月4日12时39分进行了送风机RUNBACK试验。试验前机组负荷900MW协调方式运行,主汽压力28.0MPa、炉膛负压-50Pa、给煤量346t/h。A、 B、C、E、F 5台磨煤机运行。12时4分39秒运行人员手动停B送风机,B引风机联锁跳闸,触发送风机RUNBACK,机组控制方式由协调方式切换至TF模式,汽机侧按照滑压方式调节主汽压力。F磨煤机自动跳闸,保留A、B、C、E 4台磨煤机运行。自动投入A、B层等离子。超驰关过热器一、二、三级减温水调门60s、超驰关再热器减温水调门30s。12时41 分55秒机组实际负荷达到580MW, RUNBACK自动复位,引风机RUNBACK 试验结束,实际负荷最终稳定在550MW。试验曲线如图2所示。

图2

通过送风机RUNBACK曲线和试验中的数据可以发现炉膛压力最高值为745Pa,最低值为-90Pa,在这种单侧送、引风机跳闸的极端工况下,炉膛压力在此范围变化是可控的。再热蒸汽温下降了45℃,主蒸汽温度下降了16℃,再热蒸汽温度下降较多,而过热度最高达到了62℃,壁温测点有几处超温现象。将给水指令的一阶滤波时间由原来的30s改为35s,先要确保过热度尽量在可控范围内,保证水冷壁不超温。对于再热汽温偏低的情况以后的优化方向可以在RUNBACK发生60s左右以一定速率关闭燃烬风挡板,80s左右关闭跳闸磨的二次风挡板到20个开度左右并与原开度取大。二次风挡板的逻辑还未进行修改,希望在以后运行阶段对挡板开度和再热汽温影响熟悉后再进行优化。另外当送风机跳闸后RUNBACK发生对侧的引风机联锁跳闸,运行侧引风机在自动调节的情况下动叶指令开到了75%,根据引风机出力试验,对引风机动叶进行75%的限幅,当PID输出大于75%时,会让设定值保持在当前值,此时手动输入的压力设定值会保持在当前的实际压力上,所以RUNBACK发生后,炉膛压力稳定后是450Pa,运行人员发现后又及时的将其设置为-50Pa。因为送、引风机存在联锁跳闸的功能所以不再进行引风机RUNBACK试验。

2.3 第一次给水泵RUNBACK

2016年10月4日14时3分50秒,机组负荷910MW,运行人员手动打闸B汽动给水泵,给水泵RUNBACK发生,机组由CCS转为TF方式运行,由DEH控制机前压力,压力设定值根据滑压曲线来设定。试验前机前压力比压力设定值低0.7MPa。试验开始以后,压力实际值一直高于压力设定值1MPa以上,高调门为控制主蒸汽压力快速关小,负荷3min内从910MW降到了150MW,过程中高调、中调不断关小导致四抽和冷再的压力很低,小机打水困难,形成了恶性循环。试验过程如图3所示。

图3

通过上述试验过程及曲线可以看出高中压调门快速关小是导致负荷快速下降的直接原因,究其根本原因是主蒸汽压力控制的问题。可以从以下几个方面分析:①给水泵RUNBACK时主蒸汽压力设定值的滤波环节设置时间过长,表现为主蒸汽压力设定值下降过于缓慢,高、中压调门为了维持较高的主蒸汽压力,快速关小调门。②给水泵RUNBACK的给水流量设定值的滤波环节时间设置稍短,导致给水流量设定值下降较快与实际给水流量偏差逐渐变小,导致A小机转速升的相对变慢。③根据相关电厂的相关技术文献可以在发生非燃料RUNBACK时对高中压调门设置最小阀位限制,具体的数值要在试验过程中确定。④RUNBACK发生以后,会使RUNBACK开始的前30s使压力设定值跟踪实际值,但是对于上述试验过程中表现的情况30s是不够的,可以适当延长此时间。综合以上参数都需要重新的优化调整,所以调试单位与总包、业主等相关单位组织了专题研讨会。根据相关机组成功案例,最终确定修改给水泵RUNBACK时主蒸汽压力的控制策略,即给水泵RUNBACK时,主蒸汽压力设定值跟踪实际主蒸汽压力,调门保持当前开度。特别注意主再、热汽温变化情况。

2.4 第二次给水泵RUNBACK试验

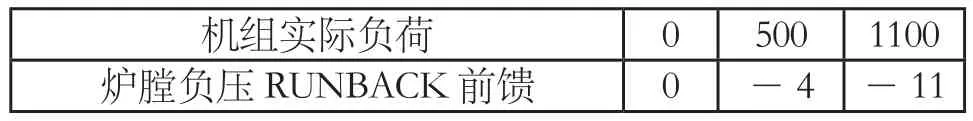

2016年10月5日17时51分进行了第二次给水泵RUNBACK试验。试验前机组协调方式带800MW负荷运行,主汽压力24.7MPa,给水流量2414t/h,给煤量318t/h,A、B、C、E、F5台磨煤机运行。17时51分23秒运行人员手动打闸A给水泵,触发给水泵RUNBACK;目标负荷550MW,机组控制方式由协调方式切换至TF模式,汽机侧调门保持不动跟踪实际主汽压力;F磨煤机自动跳闸,延时8s,E磨煤机自动跳闸,投入A、B层等离子。超驰关过热器、再热器减温水调门后自动调节。17时56分10秒机组实际负荷在580MW,RUNBACK自动复位,在机组负荷为500MW时,运行人员手动将DEH侧初压切为限压方式,最终机组负荷稳定在500MW左右。RUNBACK 试验完成。试验曲线如图4所示。

图4

在整个过程中,机组各个主要参数极限值见表2。

表2

给水泵RUNBACK试验机组主要参数记录通过曲线和整个试验的主要参数来看,此次给水泵RUNBACK相对平稳,因不再根据滑压曲线控制机前压力,所以调门保持当前开度,对于主、再热器汽温在一定范围内降低是可以接受的。另外在RUNBACK复位以后运行人员要根据实际情况提前做好各个主要参数(特别是主、再热蒸汽温度)预测走向进行提前调节。

2.5 第一次一次风机RUNBACK

试验前机组负荷为910MW、给水流量2490t/h、炉膛压力为—118Pa、总煤量为353t/h、引风机动叶指令70%、引风机动叶反馈69.5%、主蒸汽压力27.8MPa,A、B、C、D、E、F磨煤机运行。运行人员手动打闸B一次风机后触发一次风机RUNBACK,在一次风机RUNBACK负荷前馈的作用下引风机动叶超驰关小8.8%,炉膛压力仍然无法控制,在很短的时间内炉膛压力达到-2300Pa,MFT动作,一次风机RUNBACK失败,具体过程见图5。一次风机RUNBACK时引风机动叶前馈见表3。

图5

表3

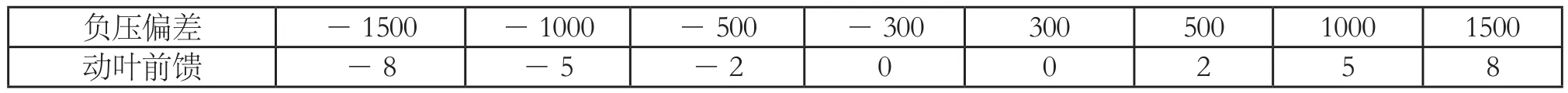

因为一次风机RUNBACK动作后,炉膛压力在10s就达到了MFT动作值,所以分析原因为引风机动叶前馈深度不够,将参数中(1100,-11)修改为(1100,-18),通过曲线动叶反馈可以看出引风机动叶执行机构在指令发出后动作缓慢,动叶执行器自身有一个10s的滤波功能,咨询引风机动叶厂家后,将此时间修改为3s。炉膛的三个压力开关达到动作值-2300Pa(三取二),延时2s,触发MFT动作。而当压力开关动作时,炉膛压力模拟量值也为-2300pa,而经过5s滤波后作为炉膛压力自动控制的负压值仅为-1670Pa,所以此工况下炉膛压力滤波时间过长,整改为当发生一次风机RUNBACK时滤波时间为1s,一次风机RUNBACK结束后缓慢恢复为5s。而且通过历史记录可以看出,当一次风机B跳闸反馈,到一次风机RUNBACK动作经过了3s,中间逻辑没有设置延时。一次风机跳闸后若实际负荷-500>50则触发一次风机RUNBACK,在T选块中的YES->NO时=NO->YES=20,即每秒变化20,所以要经过2.5s到3s时间才会触发RUNBACK,经过ovation系统多个电厂的设置及分析,延时时间只要经过两个扫描周期即可,所以将20改为120。另外增加炉膛负压偏差的前馈函数见表4。

2.6 第二次一次风机RUNBACK

2016年10月5日21时08分进行了第二次一次风机RUNBACK试验。试验前机组负荷为800MW协调方式运行,主汽压力为25.4MPa,炉膛压力为-69.6Pa,给煤量为310t/h,A、B、C、E、F 磨煤机运行,21时8分22秒运行人员手动打闸B一次风机,触发一次风机RUNBACK;机组负荷目标值为500MW,汽机侧按滑压曲线调节主汽压力,系统处于TF控制模式,F 磨煤机自动跳闸,延时5s E磨煤机自动跳闸,保留A、B、C 3 台磨煤机运行。21时11分46秒机组实际负荷降至530MW, RUNBACK自动复位,一次风机RUNBACK试验完成。DEH侧操作员手动切限压后,实际负荷最终稳定在450MW 左右。试验曲线如图6所示。

表4

图6

通过第二次一次风机RUNBACK可以看出各项主要参数过渡比较平稳,但是炉膛压力在滤波前的模拟量负压值达到了-1790Pa,之后炉膛正压达到了1800Pa。通过曲线分析引风机动叶指令在一次风机RUNBACK后,超驰关小11%后此时负压偏差依然在变大的情况下,发现引风机动叶指令在之后的5s保持当前值不变,通过闭锁增逻辑中发现,当引风机动叶指令与反馈偏差>5%时,闭锁增发5s,所以逻辑中在一次风机RUNBACK发生时将此闭锁增和闭锁减的脉冲时间由5s修改为1s。之后通过询问ovation系统的多台机组发现均具有此5s的闭锁功能,希望相关电厂能在发生一次风机RUNBACK时,将5s脉冲适当减小,否则会因引风机动叶闭锁导致负压不可控,进而导致机组负压大MFT。

3 结束语

火电机组RUNBACK过程控制的要点主要是前期跳磨时的炉膛负压控制,中期的水煤配比、主蒸汽压力的控制,以及后期的主、再热的汽温控制。给水泵RUNBACK时主蒸汽的压力控制由原来的滑压控制改为跟踪实际主蒸汽压力的控制,负荷可以快速平稳过渡,但要注意后期的主、再热汽温的控制和调整。一次风机RUNBACK主要是对炉膛负压和一次风压力的控制,一次风机RUNBACK,磨煤机相继跳闸,不仅炉膛送风、送粉量急剧减少,同时热负荷急剧下降,对于炉膛压力影响非常大,要通过前馈快速实现炉膛负压峰值的回头。所以一定要通过磨煤机RUNBACK的跳磨试验及跳磨间隔对炉膛负压影响的大小选择前馈的的强度。特别注意在前馈起作用期间,避免引风机动叶控制的偏差大切手动、闭锁增减等情况发生。总之,RUNBACK试验是一项牵涉到机组整个热力系统、控制系统的复杂性能的试验项目。要顺利地完成RUNBACK试验,既要求基建调试中有良好的工作基础,亦要求机组控制系统设计合理、控制设备可控性好。板集电厂2号机组通过RUNBACK试验,完善和优化了RUNBACK逻辑和控制策略。

[1]陈文林.600MW直流锅炉RUNBACK功能分析及优化[C].2010年全国发电厂热工自动化专业会议论文集,2010.

[2]于庆彬,张金勇,步士喜.600MW机组的 RUNBACK功能改进及试验研究[C].2013年中国电机工程学会年会论文集,2013.

2016-12-26)