基于CFD计算的管式加热炉燃气分级低NOx燃烧器研究

李奥金, 邢玉明, 陈 晟

(北京航空航天大学 航空科学与工程学院, 北京 100191)

基于CFD计算的管式加热炉燃气分级低NOx燃烧器研究

李奥金, 邢玉明, 陈 晟

(北京航空航天大学 航空科学与工程学院, 北京 100191)

以某石化公司低NOx燃烧器改造项目中管式加热炉内0.7 MW扩散式燃气燃烧器为研究对象,提出了两种低NOx改进方案。方案A采用传统燃料分级供给形式,方案B在采用燃料分级供给的同时还采用了特殊耐火砖结构。应用计算流体力学(CFD)软件Fluent对燃烧器两种改进方案的燃烧过程和NO排放进行了数值模拟,获得燃烧室内温度分布、组分分布、NO生成速率以及火焰形态等参数。比较计算结果发现,燃烧器方案B的结构能够合理地组织燃烧区的流场,改善火焰形态,提高火焰传热效率,防止局部热点的形成,使温度分布更均匀。与方案A相比,方案B的峰值温度降低了233 K,出口处NO的平均体积分数降低了19.3 μL/L,抑制NO排放的效果更好。

燃气分级燃烧器; 氮氧化物; 数值模拟; 火焰形态

燃气燃烧器是在石油炼化过程中的管式加热炉内广泛使用的加热设备。在燃烧反应过程中,会生成氮氧化物(90%以上为NO),也称为NOx,是造成大气污染的元凶之一,给人类健康带来巨大威胁[1]。我国于2015年4月16日发布的《石油化学工业污染物排放标准》(GB 31571-2015)中明确规定:自2017年7月1日起,对重点地区内的现有企业,氮氧化物排放限值为100 mg/m3[2]。目前国内部分石油化工企业中,以燃气为主要燃料的管式加热炉的氮氧化物排放仍然超过该排放标准,需要对燃烧器进行改进。

低NOx燃烧技术主要通过实验方法和计算机数值仿真进行研究。与实验研究方法相比,计算机数值模拟研究的周期短、成本低、计算结果趋势与实验一致,已被相关研究人员广泛认可。Chacón等[3]利用计算流体力学(CFD)方法对一台实验用2 MW 传统天然气燃烧器进行数值模拟,计算结果与实验数据吻合较好,并在此基础上提出改进方案,计算结果表明,氮氧化物排放下降明显。刘波等[4]以现役空气分级燃烧器为研究对象,使用Fluent数值模拟研究了二次风分级比对辐射室内燃烧特性以及NO生成速率的影响,发现当二次空气比例增加时NO排放体积分数迅速减少。吴晓磊等[5]使用Fluent研究分析了在役油气联合燃烧器NO排放浓度较高的原因,并进一步数值模拟研究空气过剩系数和主辅喷枪燃气质量分率对燃气分级燃烧器燃烧性能及NOx生成的影响。

笔者针对国内某石化公司低NOx燃烧器改造项目中某管式加热炉内的0.7 MW扩散式圆形燃气燃烧器,提出两种低NOx改进方案。方案A采用传统燃料分级供给形式,方案B在采用燃料分级供给的同时还采用了特殊耐火砖结构,利用CFD软件Fluent对两种燃烧器方案进行数值模拟。通过对比计算区域内温度分布、火焰形态及NO生成速率等参数,选择出更优方案,并分析两种方案不同结构对燃烧器性能的影响,对新型低NOx燃烧器开发起到一定的指导意义。

1 燃气分级低NOx燃烧器几何模型与网格划分

以管式加热炉内单台0.7 MW扩散式圆形燃气燃烧器作为研究对象,根据现场的尺寸设计了两种燃气分级低NOx燃烧器方案,并对其燃烧过程和NO排放进行数值模拟。燃烧器的燃料气体组分如表1所示。

表1 燃气分级低NOx燃烧器燃气组分Table 1 Volume composition of fuel gas for the fuel staged low-NOx burner φ/%

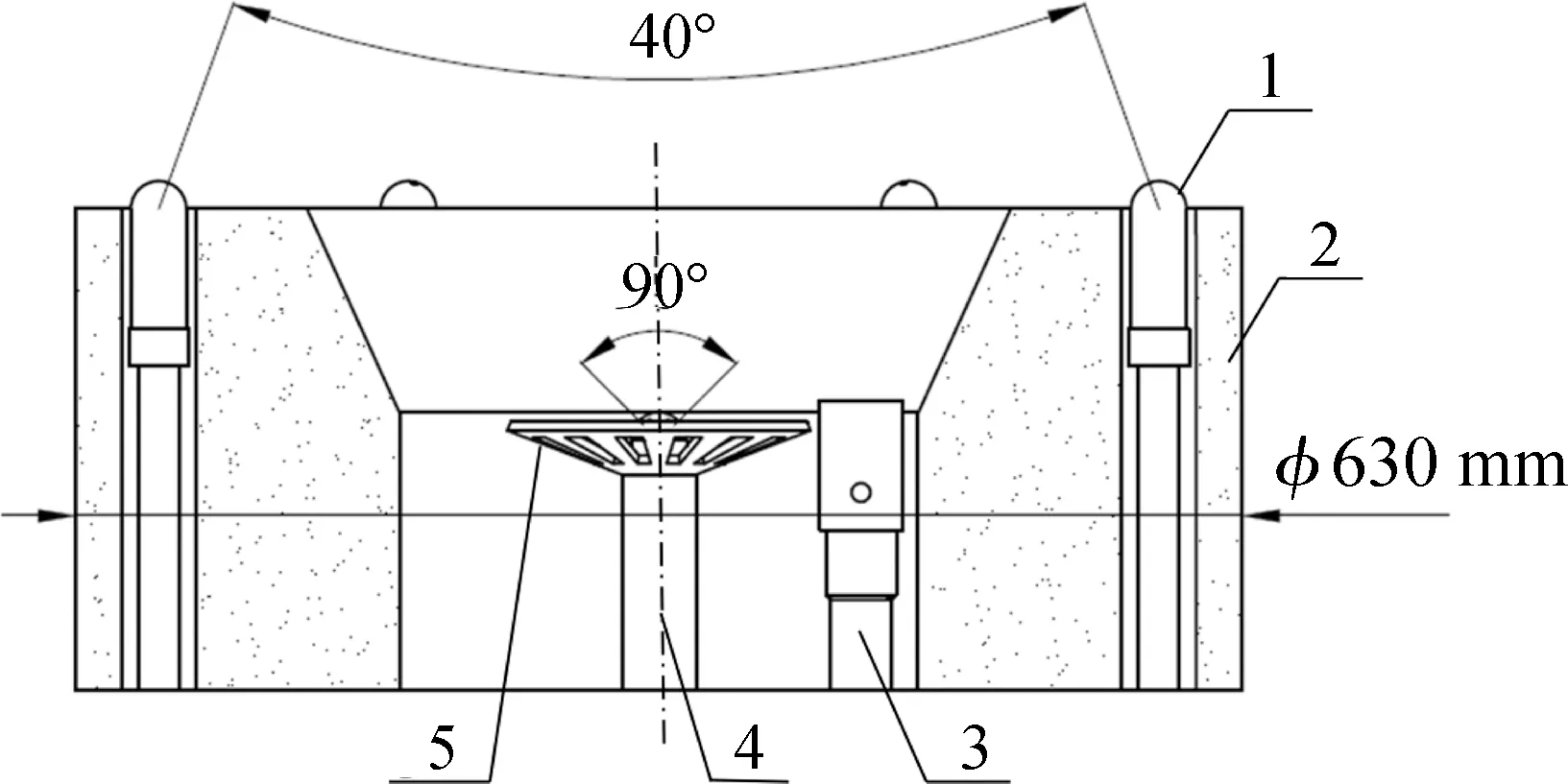

方案A采用传统燃气分级的形式,如图1所示。该燃烧器由1支布置在中心的一次燃气枪和均布在圆周方向上的6支二次燃气枪组成。一次、二次燃气枪和风道同轴布置,一次燃气量占总燃气量的25%。一次燃气喷枪上均布6个喷孔,喷射方向呈90°的夹角。每个二次燃气喷枪上开有1个喷孔,喷射方向呈40°夹角。

图1 燃气分级低NOx燃烧器方案A示意Fig.1 Schematic diagram of the fuel staged low-NOxburner model “A”1—Secondary fuel gun; 2—Refractory brick; 3—Pilot;4—Primary fuel gun; 5—Flame holder

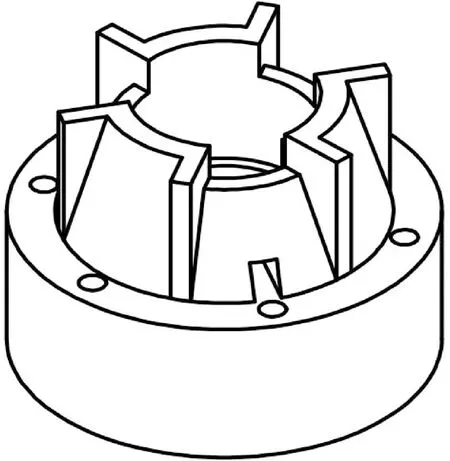

方案B根据Join Zink公司专利[6]的低NOx策略进行设计,如图2所示。该方案同样采用燃气分级的形式,由均布在圆周方向上的6支燃气枪组成,气枪和风道同轴布置。其中3支间隔布置的燃气枪同时带有一次和二次燃气喷孔,另外3支枪只有二次燃气喷孔,一次燃气量占总燃气量的25%。一次燃气沿水平方向喷出,穿过耐火砖上的通道进入燃烧区,二次燃气沿着平行于耐火砖的斜台的角度喷入燃烧区。

图2 燃气分级低NOx燃烧器方案B示意Fig.2 Schematic diagram of the fuel staged low-NOxburner model “B”1—Refractory brick; 2—Fuel gun provides both primary fuel and secondary fuel; 3—Pilot; 4—Secondary fuel gun

方案B的最大特点在于耐火砖的特别结构,如图3所示。耐火砖内部为圆柱形的火道,外侧圆周上具有6条放置燃气枪管的通道。耐火砖高于加热炉内衬的部分为向中心倾斜的斜台,并被沿圆周均布的6面砖壁隔开,相邻的斜台倾斜角度和高度都不同,相隔的斜台尺寸相同,斜台与竖直方向的夹角分别为16°和25°。其中3块倾斜角度较大的斜台有与一次燃气喷孔配合的通道。

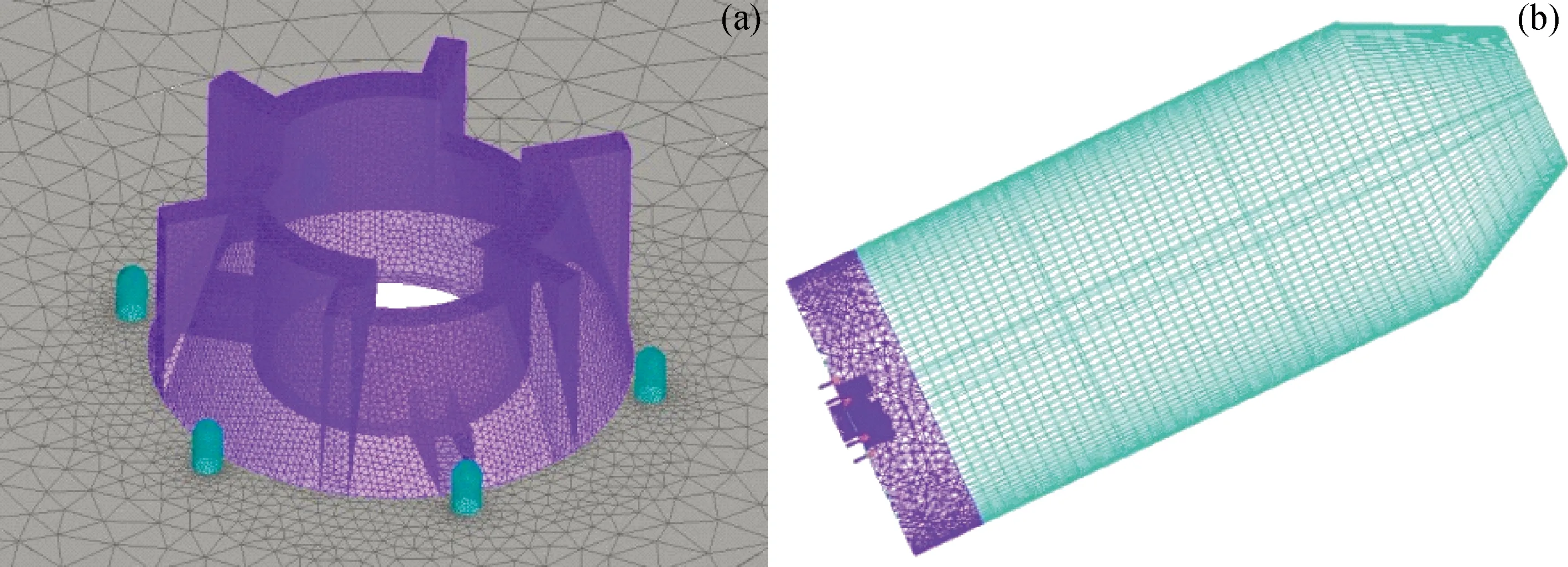

考虑模拟单台燃烧器燃烧的情况,对两种方案分别建立高6 m、直径2 m的计算模型,顶部为直径1 m的圆台形出口,燃烧器位于计算模型底部中心位置,如图4所示,并使用ICEM软件进行网格划分。由于燃烧器结构比较复杂,采用混合网格对计算域进行网格划分。对喷嘴、耐火砖等结构复杂的区域使用非结构网格并进行加密处理。炉膛内部结构简单,为保证计算精度和准确性采用结构化六面体网格,最终网格质量满足计算要求,并进行了网格无关性验证。燃气分级低NOx燃烧器方案B网格划分如图5所示。

图3 燃气分级低NOx燃烧器方案B的耐火砖结构示意Fig.3 Structural diagram of the refractory brick of the fuel staged low-NOx burner model “B”

图4 燃气分级低NOx燃烧器计算模型几何示意Fig.4 Geometric diagram of the fuel staged low-NOxburner for numerical calculation modeling

图5 燃气分级低NOx燃烧器方案B网格示意Fig.5 Mesh generation of the fuel staged low-NOx burner model “B”(a) Detail of mesh generation; (b) Ensemble of mesh generation

2 燃气分级低NOx燃烧器数学模型及边界条件

2.1 数学模型

在对燃烧过程进行数值模拟时,使用有限体积法离散微分方程,采用三维稳态算法,基于压力求解。对湍流流动采用标准k-ε两方程湍流模型[7],燃烧过程使用适合多组分扩散燃烧的混合分数概率密度PDF燃烧模型。辐射模型采用适用于大尺度辐射计算且计算量较小的P-1辐射模型。

由于氮氧化物浓度相对较低,且对燃烧过程的影响很小,所以其相关反应和组分并不包含在燃烧模型中,而是包含在作为后处理的氮氧化物生成模型当中。氮氧化物的组分输运方程通过给定的流场和燃烧结果来解,因此准确的燃烧模拟结果是氮氧化物预测的前提。一般燃烧过程中氮氧化物的排放主要是NO,针对本文模拟的混合燃料气有热力型NO和快速型NO两种生成途径[8]。热力型NO通过空气中的氮气被氧气氧化形成,由于该反应需要打破N2很强的三价键,故在高温情况下(温度高于1800 K),热力型NO的反应速率显得重要,且其生成量随温度升高呈指数式增加。快速型NO主要通过氮气与碳氢粒子团在火焰的富燃料区快速反应产生。与热力型NO相比,快速型NO的生成量较少,故生成NO的反应速率受温度与氧浓度的影响较大[9]。

2.2 边界条件

燃料气采用压力入口,设计压力为80 kPa,温度300 K。助燃空气采用速度入口,设计空气过剩系数为1.10,空气不经过预热,温度300 K。炉膛壁面设置为温度1000 K、辐射发射率0.8的定温壁面,其余壁面均简化设置为绝热条件。

3 燃气分级低NOx燃烧器两种方案计算结果与分析

3.1 网格无关性验证

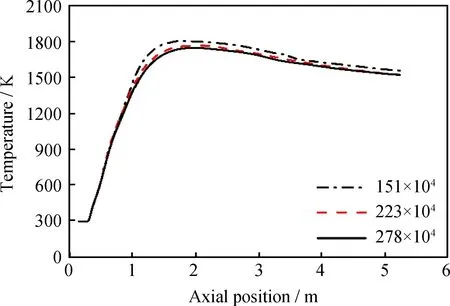

不同的网格尺度必然会影响模拟计算的合理性和准确性,同时对计算时间也有很大影响。所以有必要通过网格无关性验证确定合适的网格量,从而保证准确的计算结果以及合理的计算时间。由于对两种燃烧器进行数值模拟的计算区域尺寸相同,故所需网格量也大致相同。笔者针对燃气分级低NOx燃烧器方案B的模型划分了151×104、223×104、278×104的3种不同网格量,选取炉膛中心轴线温度分布检验网格量对计算结果的影响。计算结果由图6所示,从轴向距离为1 m处开始,温度受到网格尺寸的影响,其中151×104网格量的计算偏差较大。随着网格数量的进一步增加,温度变化曲线趋于一致,网格尺寸的影响变小,计算结果相近。因此,对计算模型划分223×104的网格量能够保证计算精度和准确性,同时节省计算时间。

图6 燃气分级低NOx燃烧器方案B网格量对炉膛中心线温度分布的影响Fig.6 Effect of grid size on the temperature along axis of the fuel staged low-NOx burner model “B”

3.2 两种方案计算结果对比及分析

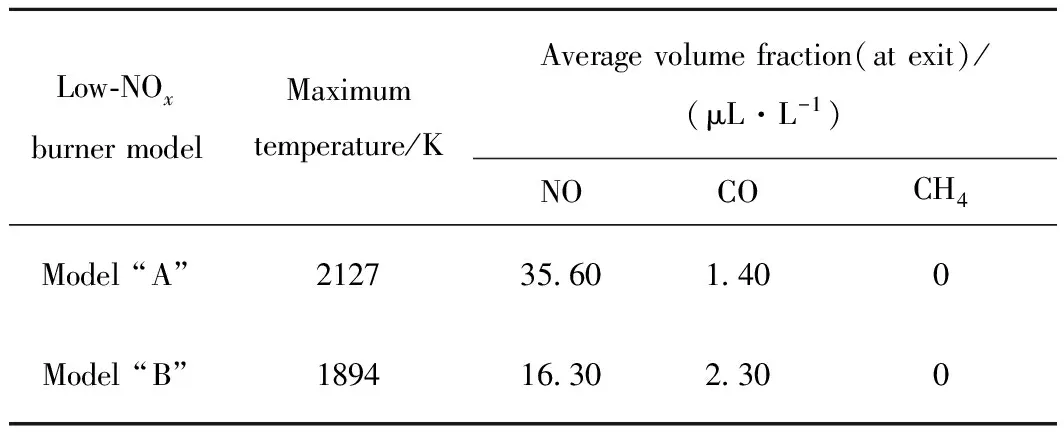

两种低NOx燃烧器方案的计算结果如表2所示。表中数据显示两种燃烧器在炉膛出口处CH4体积分数为零,方案B出口处CO平均体积分数比方案A稍高,但均处在很低的水平,说明燃料燃烧基本完全,火焰燃烧状况稳定。在NO排放方面,方案B的燃烧效果更佳,该方案炉膛内最高温度为1894 K,比方案A最高温度低233 K;该方案出口NO的平均体积分数为16.3 μL/L,比方案A出口NO的平均体积分数低19.3 μL/L,说明方案B的燃烧方式更有效地抑制了NO的排放。

表2 燃气分级低NOx燃烧器两种方案计算结果对比Table 2 Result comparison of the two kinds of fuel staged low-NOx burner models

3.3 两种方案炉内温度分布与火焰形态

图7为两种方案中心截面上的温度分布,由图7可知,方案A温度值在1800 K以上的区域面积较大,呈细长状,并且在一次燃气燃烧区以及在计算区域内高度约0.8 m处出现了高于2000 K的局部热点。反观方案B在一次燃气燃烧区并未产生高温热点。方案B在燃烧时不仅温度峰值较低,而且温度梯度1225 K至1841 K之间的区域更广,同时1800 K 以上的高温区的面积较小,说明其温度分布均匀性更好。

图7 燃气分级低NOx燃烧器两种方案中心截面上的温度分布示意图Fig.7 Temperature distribution on the center plane of the two kinds of fuel staged low-NOx burner models(a) Model “A”; (b) Model “B”

燃气的分级供入使一次燃烧区空气过剩系数较高,过量的空气有助于吸收燃烧所产生的热量,但同时也加快了扩散式燃烧反应的速率。由于方案A的一次燃气供入后直接与空气接触进行反应,使其一次燃气燃烧区局部温度仍然较高。与之相比,当方案B的一次燃气从耐火砖外侧的喷孔喷出时,没有直接与空气接触,而是吸卷了耐火砖外侧炉膛内的烟气,与之边混合边穿过耐火砖斜台上的通道,然后接触到助燃空气并开始燃烧。从炉膛内吸卷的烟气稀释了一次燃烧区内混合气体中氧气和燃气的组分,使得燃烧反应的速率被降低了,故燃烧温度低于1841 K。

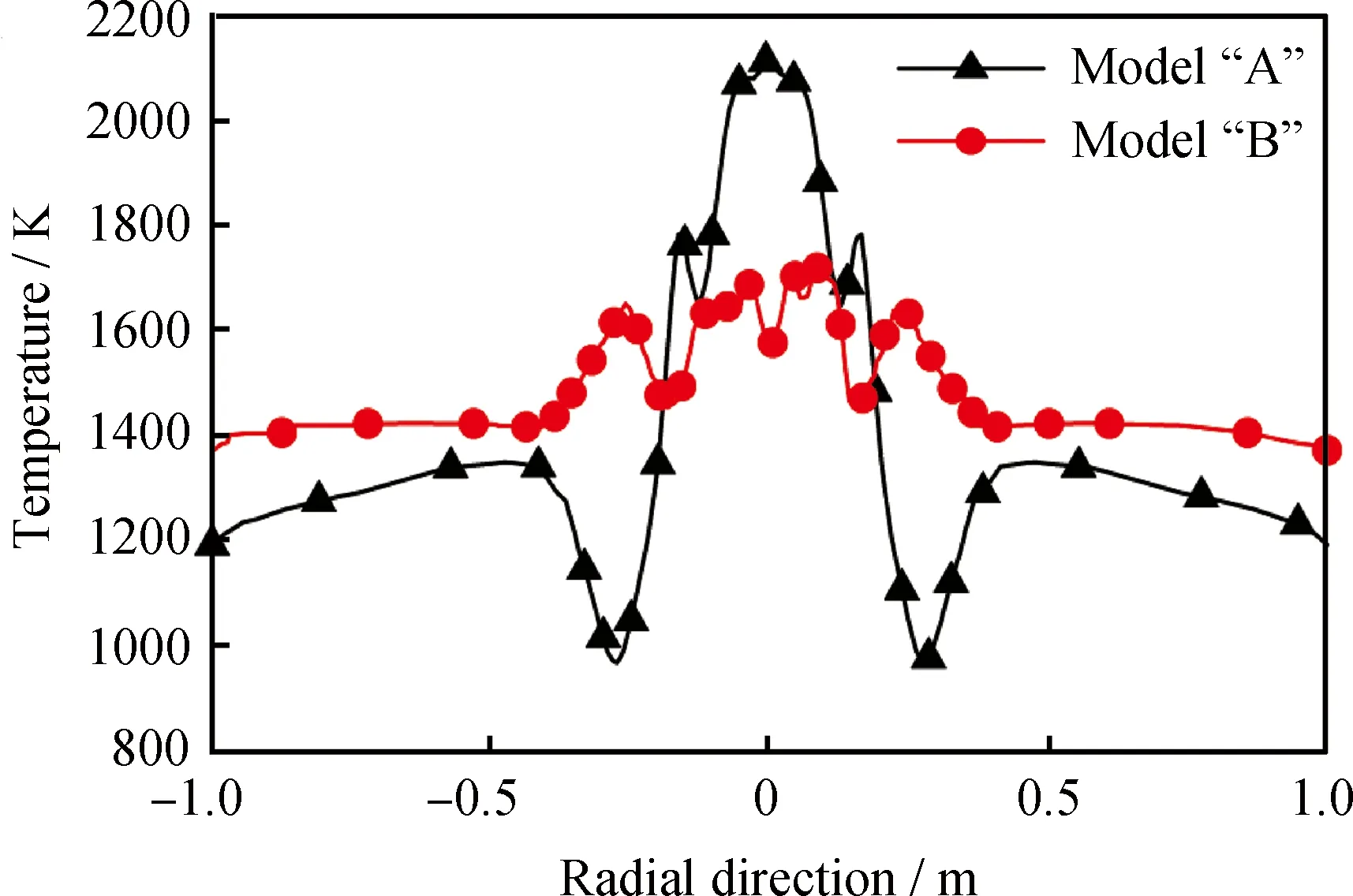

在方案A计算区域内高度约0.8 m处的高温区,是其二次燃气燃烧所形成火焰汇聚的地方,当火焰的表面互相接触、融合在一起时,由于散热表面积的减少,燃烧反应产生的能量不易传递出去。同时该处的氧气浓度仍然较高,提高了燃烧反应速率,从而形成局部的高温区。方案B耐火砖的特殊结构更合理地组织燃烧区的流场形式,阻碍火焰的汇聚,将二次燃气燃烧形成的火焰分割开,大大增加了火焰的散热表面,同时延缓了二次燃气与中心风道内助燃空气的接触,降低了燃烧反应速率。图8 展示了方案A和方案B在计算区域内高度0.8 m 处沿径向方向的温度分布曲线。从图8看出,方案A的火焰热量集中在中心处,温度达到2100 K,而方案B的火焰温度分布则很均匀,不超过1800 K。

图8 燃气分级低NOx燃烧器两种方案在计算区域内高度0.8 m处沿径向的温度分布Fig.8 Temperature distribution along the radial direction at 0.8 m height in the numerical calculation modeling of the two kinds of fuel staged low-NOx burner models

CO是燃烧反应的中间产物,可以用它来近似表征燃烧过程中火焰的形态[10],现取CO的体积分数为0.6%的等值面近似作为方案A和方案B的火焰锋面,图9展示了两种方案火焰锋面上的温度分布。由图9可知,方案A的火焰比较集中,呈细长形,且火焰高度高于方案B。当方案A的各个喷嘴喷出的燃气所形成火焰聚集到中心处时,燃烧产生的热量也随之汇聚,且不易发散,使火焰表面较大面积上的温度超过了1841 K。方案B有效地降低了火焰表面温度,其喷出的燃气所形成火焰上游的表面温度较低,未超过1533 K,直到火焰下游热量才渐渐汇聚起来,使温度有所上升。这是由于其耐火砖结构对燃烧区流场的引导作用,使燃烧时形成的火焰被分隔开,同时具有更多内外起伏,呈折叠状的部分,极大地增加了火焰表面积与体积之比,因此燃烧反应产生的热量能够很快地向四周传递,阻止热点的形成。

图9 燃气分级低NOx燃烧器两种方案的火焰形态示意图Fig.9 Flame shape of the two kinds of fuel staged low-NOx burner models(a) Model “A”; (b) Model “B”

3.4 两种方案炉内NO生成速率的空间分布

为了直观描述燃烧时炉膛内部氮氧化物的生成情况,笔者展示出两种方案中心截面上NO生成速率的空间分布,如图10所示。由图10可知,方案A在一次燃气喷入区以及二次燃气汇聚处NO的生成速率很快,这与上文展示的温度分布的高温区重合,验证了温度分布对NO生成的重要影响。同时该区域内氧气的浓度很高,也创造了使NO快速生成的有利条件。尽管火焰内部的温度很高,但其组分都是未反应的燃气而几乎没有氧气,故在火焰中心处没有NO生成。随着燃烧反应的进行,氧气浓度快速降低,在火焰中部与空气的接触面上仍有少量NO生成,而在火焰下游基本没有NO生成。

图10 燃气分级低NOx燃烧器两种方案中心截面上的NO生成速率示意图Fig.10 Production rate of NO on the center plane of the two kinds of fuel staged low-NOx burner models(a) Model “A”; (b) Model “B”

方案B燃烧时,NO生成的区域主要位于一次燃气喷入区和炉膛的中心线附近。因为耐火砖的阻碍作用,二次燃气形成的火焰没有直接向炉膛中心汇聚,使助燃空气能够沿轴线穿过一次燃烧区继续向上方扩散。尽管在一次燃烧区附近氧气浓度较高,但由于火焰温度低于1841 K,故NO生成速率始终较低。虽然在火焰下游温度有所上升,超过1900 K,但此时混合气中的氧气已经消耗殆尽,故NO的生成速率并没有明显加快。

4 结 论

(1)针对两种0.7 MW圆形扩散式燃气燃烧器的低NOx方案进行了数值模拟,比较模拟结果发现,方案B对抑制NO生成的效果更好,它的峰值温度比方案A降低了233 K,出口处NO的平均体积分数降低了19.3 μL/L。

(2)当一次燃气喷出后,先吸卷炉内烟气再与空气接触进行燃烧时,烟气稀释了一次燃烧区内混合气体中氧气和燃气的组分,降低了燃烧反应速率,使该区域温度处于更低水平,抑制了NO的生成。

(3)燃气分级低NOx燃烧器方案B的耐火砖的特殊结构更合理地组织了燃烧区的流场形式,避免了火焰的汇聚,使火焰表面呈起伏、折叠状,火焰的表面积与体积之比大幅度增加,提高火焰内部热量向外传递的效率,消除了局部热点,使温度分布更均匀,有利于降低NO的生成速率。

[1] 傅忠诚, 艾效逸, 王天飞. 天然气燃烧与节能环保新技术[M].北京: 中国建筑工业出版社, 2007: 53-95.

[2] GB 31571-2015,石油化工工业污染物排放标准[S].

[4] 刘波, 王书磊, 王元华, 等. 管式加热炉空气分级燃烧器的CFD研究[J].石油学报(石油加工), 2013, 29(6): 1040-1046.(LIU Bo, WANG Shulei, WANG Yuanhua, et al. CFD study on air staged burner of tube furnace[J].Acta Petrolei Sinica(Petroleum Processing Section), 2013, 29(6): 1040-1046.)

[5] 吴晓磊, 刘波, 任政, 等. 新型低氮燃气分级燃烧器燃烧特性和NOx排放的CFD研究[J].化工进展, 2014, 33(9): 2298-2303. (WU Xiaolei, LIU Bo, REN Zheng, et al. CFD study on combustion properties and NOxemission of reboiling furnace for xylene tower[J].Chemical Industry and Engineering Progress, 2014, 33(9): 2298-2303.)

[6] CHUNG I P, CHAMBERS J S, SCHNEPPER C A, et al. Compact low NOxgas burner apparatus and methods: US, 6695609B1[P].2004-02-24.

[7] 王娟, 毛羽, 江华, 等. 延迟焦化加热炉内湍流流动和燃烧的数值模拟研究[J].石油学报(石油加工), 2004, 20(6): 58-62. (WANG Juan, MAO Yu, JIANG Hua, et al. Numerical simulation of turbulent flow and combustion in a delayed coking furnace[J].Acta Petrolei Sinica (Petroleum Processing Section), 2004, 20(6): 58-62.)

[8] HILL S C, SMOOT L D. Modeling of nitrogen oxides formation and destruction in combustion systems[J].Progress in Energy and Combustion Science, 2000, 26(4): 417-457.

[9] 张笑慰, 范卫东, 李宇, 等. 天然气燃烧NOx排放特性实验研究及数值模拟[J].锅炉技术, 2015, 46(1): 70-74. (ZHANG Xiaowei, FAN Weidong, LI Yu, et al. Experimental and numerical investigations of the NOxemission characteristics of methane flames[J].Boiler Technology, 2015, 46(1): 70-74.)

[10] 陆晓峰, 李元青. 基于CFD计算的燃烧器结构改进研究[J].石油学报(石油加工), 2011, 27(5): 787-791. (LU Xiaofeng, LI Yuanqing. Study on structure improvement of the burner based on CFD[J].Acta Petrolei Sinica(Petroleum Processing Section), 2011, 27(5): 787-791.)

Study on Fuel Staged Low-NOxBurner of Tube Furnace Based on CFD

LI Aojin, XING Yuming, CHEN Sheng

(CollegeofAeronauticScienceandEngineering,BeijingUniversityofAeronauticsandAstronautics,Beijing100191,China)

Taking the 0.7 MW non-premixed gas burner of tube furnace in the low-NOxreform project of a petrochemical company as the research object, we put forward two different kinds of improved burner models. The model “A” adopted traditional fuel-staged form. The model “B” not only adopted fuel-staged form but also comprised a special refractory brick. Then numerical simulations of the combustion process and NO emission were carried out by using CFD(Computational fluid dynamics) software Fluent. Some related parameters were obtained, such as temperature and component distributions, NO production rate, flame shape and so on.By comparing the results, it turned out that the structure of the burner model “B” organized combustion flow field properly and scientifically, which improved the flame shape and enhanced the heat transfer efficiency of flame. It helps to avoid the formation of local overheated spot and creates a more uniform temperature distribution. Compared with the other one, the maximum temperature of the model“B”decreased by 233 K and average volume fraction of NO at exit decreased by 19.3 μL/L, which means that NO emission was reduced more efficiently.

fuel-staged burner; oxynitride; numerical simulation; flame shape

2016-07-27

中国石油化工股份有限公司天津分公司科技项目(31800000)资助

李奥金,男,硕士,从事燃气清洁燃烧技术研究;E-mail:shidalaj@qq.com

邢玉明,男,教授,博士,从事高效低NOx燃烧和相变储能技术研究;Tel:010-82316035;E-mail:xym505@126.com

1001-8719(2017)03-0571-07

TK223.23

A

10.3969/j.issn.1001-8719.2017.03.024