外部反应精馏强化的环氧乙烷制乙二醇工艺模拟及其热泵节能研究

丁良辉, 刘从容, 李乾军, 薛云波

(南京工程学院 环境学院, 江苏 南京 211167)

外部反应精馏强化的环氧乙烷制乙二醇工艺模拟及其热泵节能研究

丁良辉, 刘从容, 李乾军, 薛云波

(南京工程学院 环境学院, 江苏 南京 211167)

基于外部反应精馏强化技术反应与分离更易优化操作的优势,开发了乙二醇的侧反应器/精馏塔新流程,并模拟分析了反应器的操作工况、装置的结构参数对过程经济性能的影响,获得了相关参数的设计指导值。为了降低系统能耗,进一步提出将反应段与提馏段分开运行、反应段引入热泵的系统内部能量集成策略,并考察了其可能最大的节能效果。结果表明,与能量集成前的工艺相比,在构建的节能流程中,原再沸器与冷凝器的热负荷分别降低84.6%与68.9%,可节约年操作费用68.0%,减少年总成本47.9%。

乙二醇; 反应器; 反应精馏; 热泵; 节能

乙二醇(EG)是生产聚酯纤维和防冻剂等产品的重要石化基础原料,工业上通常采用环氧乙烷(EO)直接水合法生产。针对该法生产工艺存在的进料水/烷比高、反应选择性低、流程复杂等缺点[1-2],有学者提出了塔内耦合反应精馏(RD)工艺,不仅使原料单程转化率与产品选择性大幅提高,而且大大简化了生产流程,进而备受关注[3-5]。然而,该工艺由于将反应与精馏集成于同一空间,在EG的开发中首先面临反应与精馏难以优化操作的设计难点,如塔压的选取问题。当塔压较低时,塔内反应区往往由于温度偏低而不足以获得理想的反应速率;而塔压的提升又将引起分离传质效率的下降[5-7],反应与分离总是难以匹配,且增加反应空间以强化反应效率的常规措施也由于受到设备尺寸的限制不易实施。其次,尽管RD技术的应用能够大幅降低进料水/烷比,减少蒸发设备,节约脱水能耗,但此时RD装置内实则存在大量的气液相循环过程,系统能耗仍然十分严重[2,5],在一定程度上限制该技术的推广。

针对常规RD过程由于反应与精馏原位耦合导致的反应与分离不易匹配等应用局限,人们提出了将反应从塔内移向塔外的反应精馏外部强化结构(SRC, Distillation column coupled with side reactors)[8-10],即采用数台反应器与精馏塔侧线耦联的结构。反应与精馏的空间独立性,使该集成方式中反应与精馏可根据体系性质或工艺要求独立设计与操作,不仅反应与精馏可实现在不同工况组合下的耦合[8-9],而且反应空间可重新调整设计[10],是更为普适的一种反应精馏强化方式,具有广阔的应用前景。

笔者将外部强化的反应精馏技术应用于EG的生产,提出EG的SRC新流程,并结合设计工况下的温度与浓度分布特征,提出将塔的反应段、提馏段分开运行、反应段引入热泵措施的能量集成设计策略,以进一步降低过程能耗。

1 环氧乙烷制乙二醇反应化学体系与反应动力学

在反应精馏集成技术中,EO水合生产EG的过程主要考虑EG和DEG(二乙二醇)的生成反应。如式(1)、(2)所示,EO首先与水反应生成EG,EG与EO可继续反应生成副产物DEG。主、副反应的反应动力学[3]分别如式(3)、(4)所示。

(1)

(2)

r1=3.15×1012exp(9547/T)xEOxH2O

(3)

r2=6.3×1012exp(9547/T)xEOxEG

(4)

式(3)和(4)中,xEO、xH2O、xEG分别代表EO、水、EG的液相摩尔分数,%;r1、r2分别代表主、副反应的速率,kmol/(m3·s)。由反应动力学可知,欲增加选择性,需提高反应场所中水的液相浓度,降低EG的液相浓度。反应精馏集成技术正是利用水与EG、DEG沸点差异明显的特征,通过精馏作用将反应产生的EG及时从体系移出,以抑制EO与EG间副反应的发生,提高反应选择性。

2 SRC流程及其常规设计模拟

2.1 SRC工艺过程

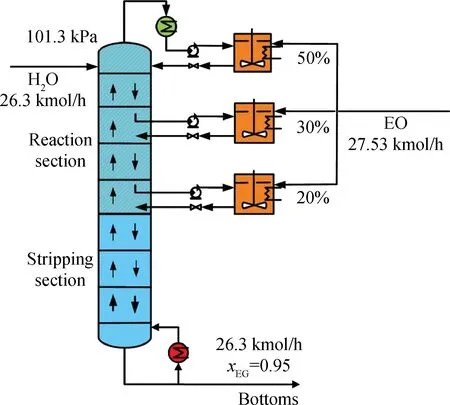

图1给出了EG的SRC生产流程示意图。精馏塔上端耦合连接了3台搅拌反应釜,将塔分为反应段与提馏段两部分。反应段内,侧线采出塔板上的液相物料全部采出并送至外部反应器,待达到规定反应进程后再返至其下方塔板。在精馏的分离作用下,产物EG与DEG作为重组分向下移动并从塔釜采出,反应物水与EO作为轻组分不断在塔顶冷凝循环利用。水从最顶端塔板进料,EO则按一定比例通入各反应器,且均采用泡点进料。过程采用工业常见的饱和蒸气为加热剂,常温循环水为冷却剂。

EG的SRC工艺主要设计参数为:水、EO的进料流率分别为26.3 kmol/h和27.53 kmol/h;EO在反应器中的分配系数从上到下依次减小,分别为50%、30%、20%;精馏塔常压操作;反应器中EO转化率为99.9%,产品EG的摩尔分数达95%。

图1 EG的外部强化反应精馏流程(SRC)示意图Fig.1 Schematic diagram of the coupled reactor/distillation (SRC) process for the ethylene glycol production

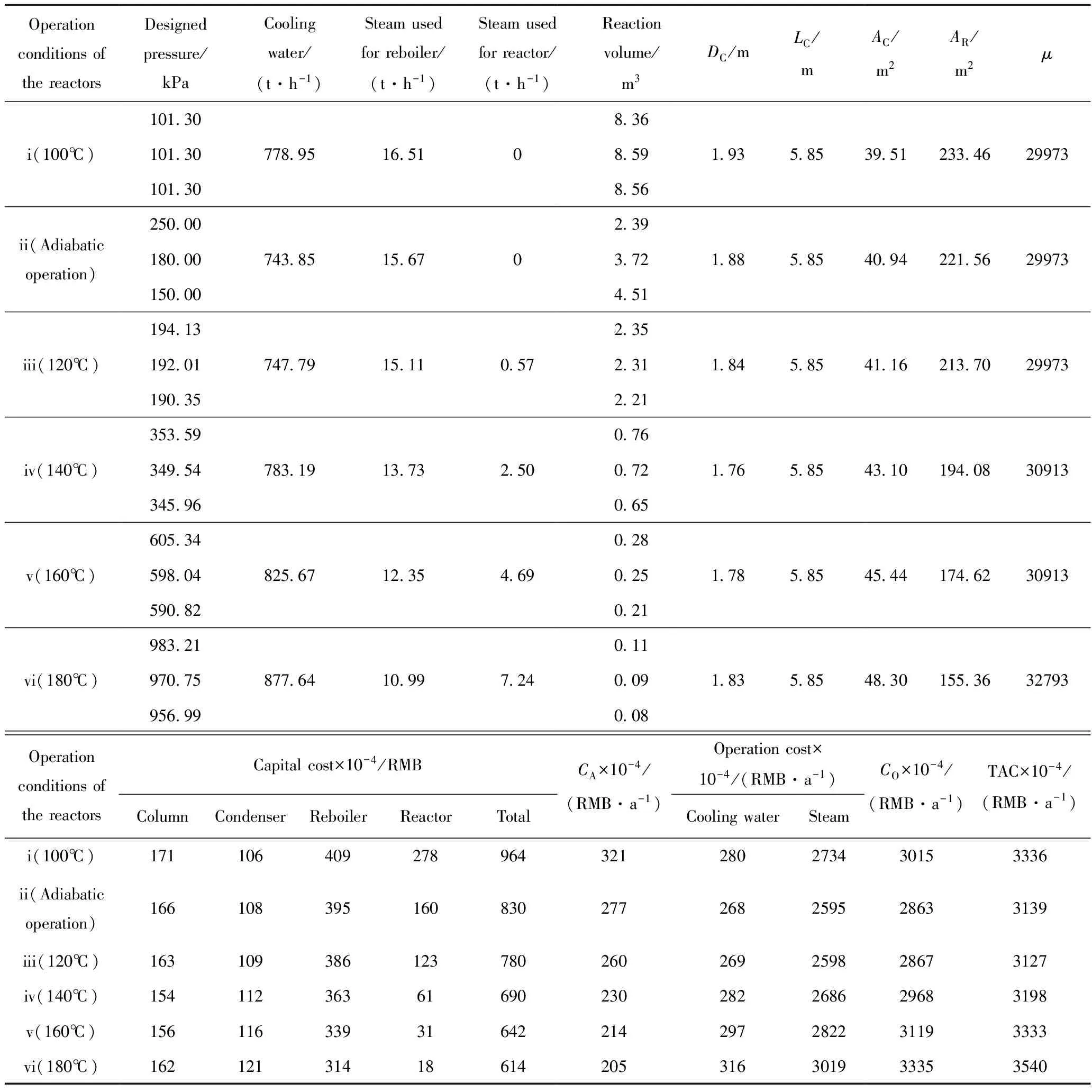

2.2 关键设计变量对经济费用的影响分析

利用Aspen Plus的RadFrac模块模拟多侧线精馏塔,采用Rstoic模块模拟反应器,并通过内嵌Fortran语言建立EO在主、副反应中的分配率p、q与反应特征常数ω间的关系式(见式(5)),以确定各组分反应量与反应器出口流股信息;反应器大小则根据反应量及其物流信息,通过反应动力学方程计算[9,11]。为了描述液相的非理想性,采用Wilson模型计算液相的活度系数[5-6]。为了使工艺能够在较佳性能状态下运行,在满足设计规定的前提下,笔者模拟了反应器的操作工况、提馏段塔板数NS、相邻侧线采入板间隔板数NRS对年生产总成本TAC的影响,以确定其适宜值。TAC计算公式见式(6)。

(5)

TAC=CO+CA

(6)

式(6)中,TAC由年操作费用CO、年设备折旧费用CA两部分构成[12]。其中,年操作费用按年工作时间7200 h、循环冷却水0.5 RMB/t、加热蒸气230 RMB/t 进行计算;设备费用包含精馏塔、换热器及反应器的费用(分别记为Cα、Cβ、Cγ,RMB/a。),由Douglas[13]提出的设备经济估算方法加以确定,设备投资回收期取为3 a。式(7)~(9)给出了Cα、Cβ、Cγ的计算方法。

Cα=s(29973DC1.066LC0.802+1647DC1.55LC)

(7)

(8)

Cγ=s(μ·DR1.066LR0.802)

(9)

式(7)~(8)中,s为人民币兑美元汇率,取6.2;DC、LC分别为精馏塔的塔径、塔高,m;AC、AR分别为冷凝器、再沸器的换热面积,m2;DR、LR分别为反应器的直径、高度,m;μ与反应器的操作工况相关,其取值如表1所示。

2.2.1 反应器操作工况的影响

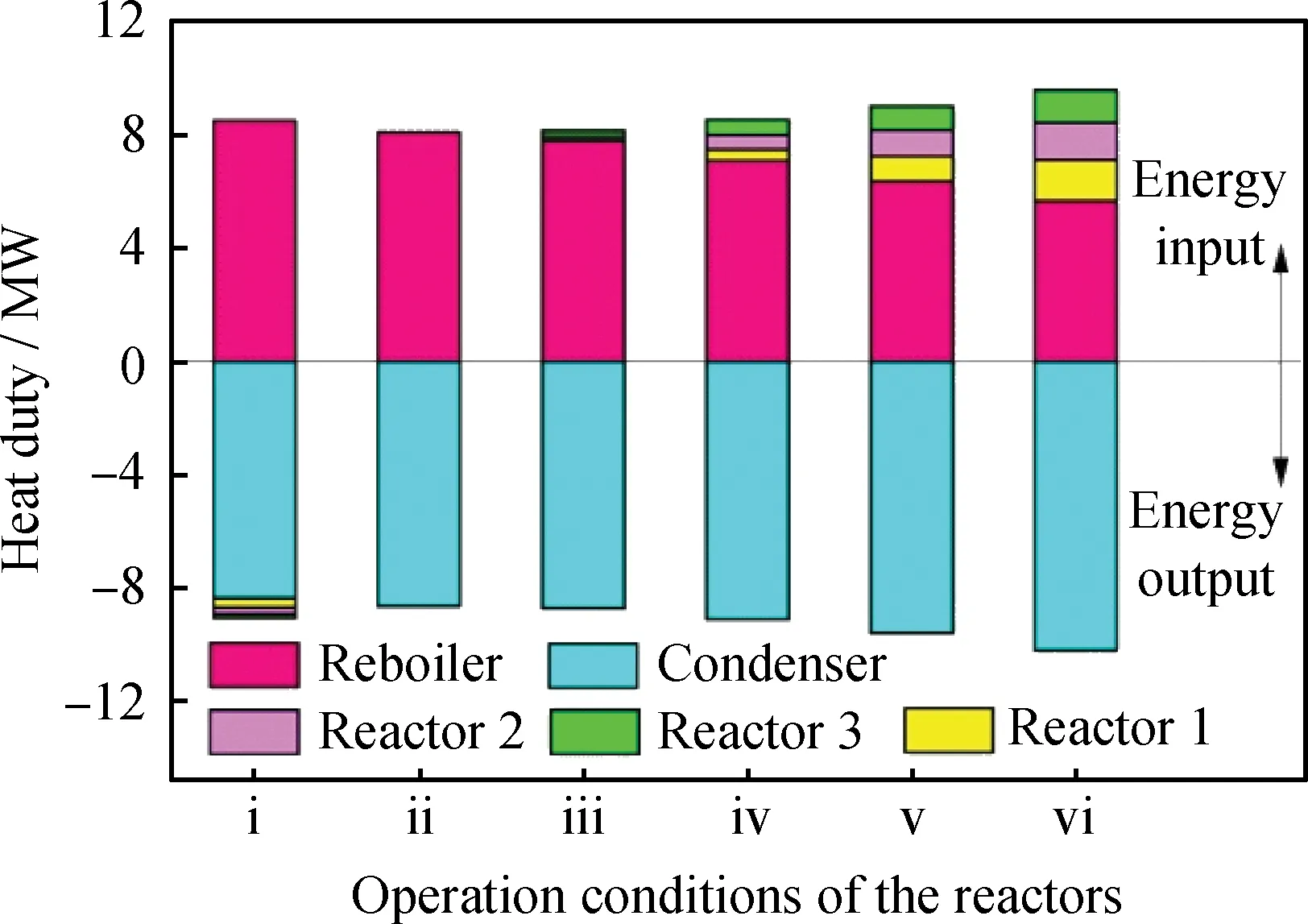

在SRC过程中,反应器操作工况(如温度)的调节除了影响反应速率及其设备设计尺寸外,还往往伴随着热量的输入与输出,影响设备的热负荷大小及外部公用工程消耗量,进而对过程费用造成重要影响。图2给出了反应器处于恒温(温度TR=100℃、120℃、140℃、160℃、180℃)与绝热不同操作工况下的系统热负荷,表1则列出了相应的设备几何参数、能源用量及经济费用等参数。为了避免反应器在操作工况调节的过程中发生物料汽化现象,规定反应器的压力不得低于预设反应状态下的液相泡点压力。

图2 反应器操作工况对SRC系统能耗的影响Fig.2 Effect of the reactor operation conditions on the heat duties in the SRC processNS=4; NRS=1i—100℃; ii—Adiabatic operation (121.37,113.41 and 109.62℃);iii —120℃; iv—140℃; v—160℃; vi—180℃NS—The number of stripping stages; NRS—The number of stages between adjacent trap-out trays

由图2可知,当反应器首先从恒温100℃(i)调控为绝热模式(ii)时,反应热不再直接从反应器移出,而是被反应物料充分吸收,反应器的温度有所提高(从上到下依次为121.37℃、113.41℃、109.62℃),且该部分热量随着反应器出口流股从反应单元向精馏单元集成,进而被精馏系统有效吸收利用,使塔釜再沸器加热负荷有所降低,故过程能耗与冷热公用工程用量减小,操作费用CO随之下降(见表1)。从表1还可以看出,由于该过程反应器体积与再沸器换热面积明显减小,其设备费用快速降低,使总设备投资CA有所减小,TAC值同时降低。

将反应器由绝热模式改为恒温操作,并逐步提高反应温度 (ii→iii→iv→v→vi)后发现,随着该过程反应温度的提高,反应器的加热负荷快速增加,而塔釜再沸器负荷同时降低,说明通过反应器向系统输入热量有利于降低塔釜加热负荷。但此时热公用工程总耗量仍然呈上升趋势,且同时增大了反应段上升气相流率,增加了塔顶冷凝器的负荷,故操作费用CO随之增加。由于该过程反应器、再沸器的设备投资仍持续下降,尽管冷凝器的费用由于其热负荷的增大有所提高,但总设备投资CA呈单调下降趋势。因此,在反应器由绝热模式(ii)调节为恒温操作并逐步升温至180℃(vi)过程中,如表1所示,操作费用的增加、设备投资的降低使TAC值首先下降然后快速上升;当反应温度为120℃(iii)时,系统的TAC值较低,具有较佳的系统性能。

表1 反应器处于不同操作工况下的计算结果Table 1 The simulated results with reactors under different operation conditions

NS=4;NRS=1

2.2.2 装置耦合结构参数的影响

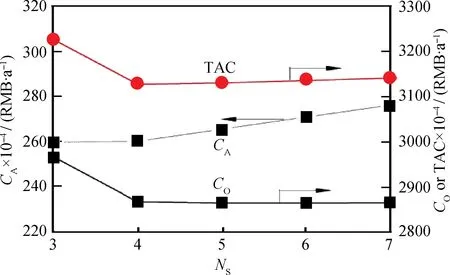

图3、图4给出了当反应器的操作温度为120℃时,提馏段塔板数NS、相邻侧线采入板间隔板数NRS对经济费用的影响情况。

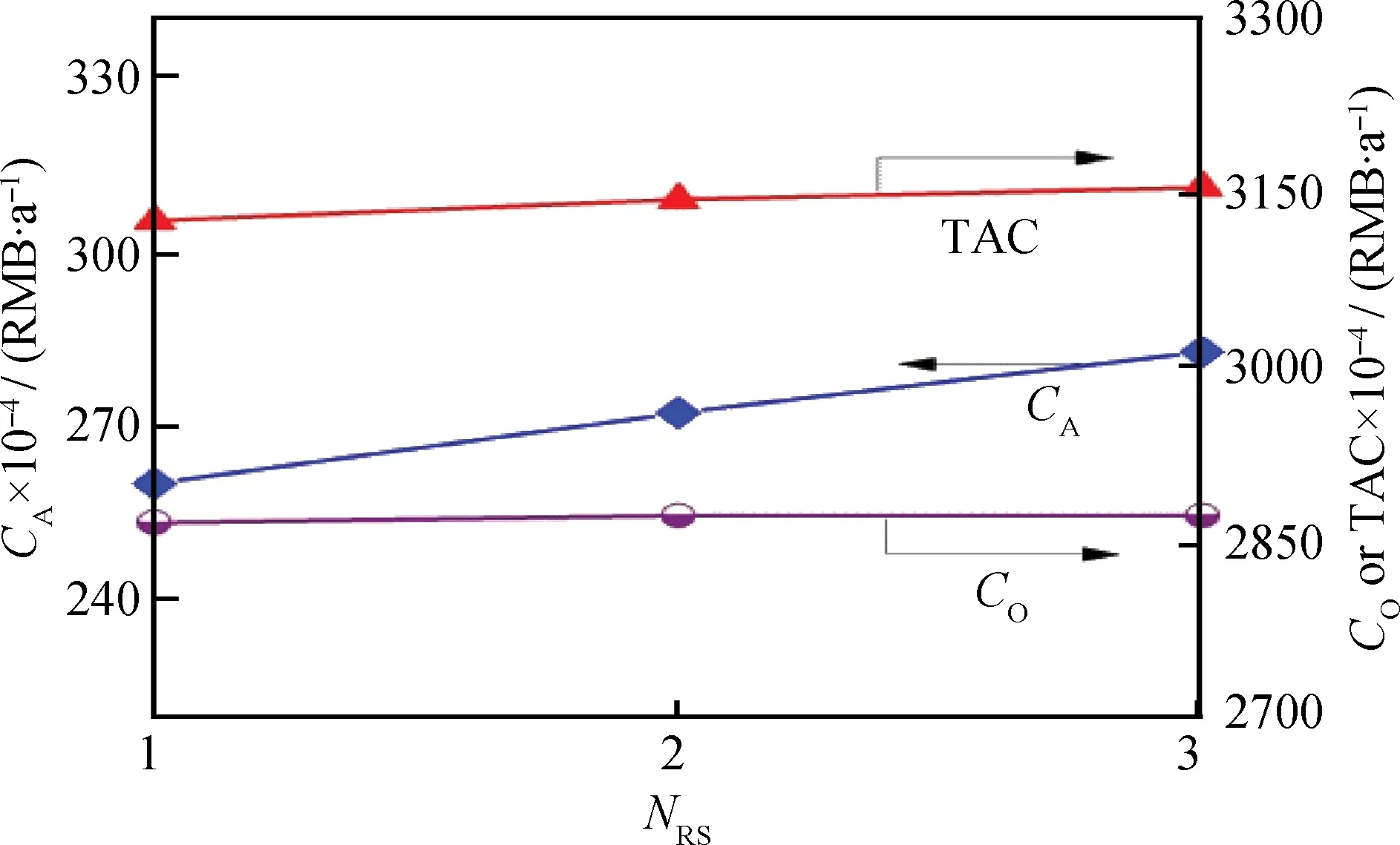

由图3可知,当提馏段塔板数从3增加到4时,由于分离效率得到改善,精馏能耗有所降低,操作费用CO快速下降,TAC值随之减小;但是在其增至4以后,由于已有的塔板数能够满足分离要求,继续增加塔板数不再明显降低系统能耗与操作费用,反而引起设备费用CA的增加,进而导致TAC值的增加。因此,提馏段塔板数的适宜值取为4。由图4可知,与提馏段塔板数相比,相邻侧线采入板间隔板数对操作费用CO的影响甚小,增加该值并不会明显降低操作费用,取为1即可,此时精馏塔总板数为8(不包含冷凝器、再沸器)。

图3 提馏段塔板数(NS)对SRC系统经济费用的影响Fig.3 Effect of the number of stripping stages (NS)on the economic costs in the SRC processTr=120℃; NRS =1

图4 相邻侧线采入板间隔板数(NRS)对SRC系统经济费用的影响Fig.4 Effect of the number of stages between adjacent trap-out trays (NRS) on the economic costs in the SRC processTr=120℃;NS=4

3 SRC设计工况下的塔板温度、液相摩尔组成与能量集成分析

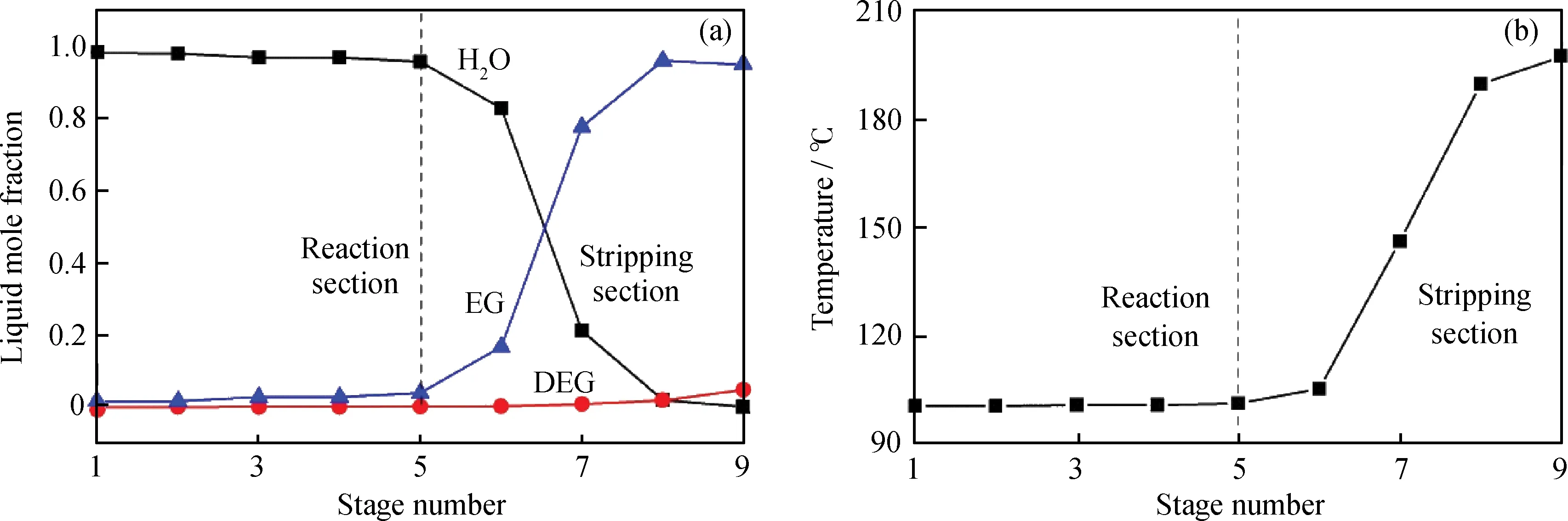

综上所述,对于给定的乙二醇SRC工艺,关键的工艺参数设计值取为:反应器恒温操作、设计温度为120℃,提馏段塔板数为4、相邻侧线采入板间隔板数为1。图5给出了其塔内流场分布图,塔板1代表最顶端塔板,9代表塔釜再沸器。

由图5(a)看到,在反应与精馏的协同作用下,反应段水的液相摩尔分数高于98%,EG的摩尔分数不足1%,故与其耦联反应器的进料水/烷比(水与EO的进料摩尔比)非常大,且远高于传统工艺的进料水烷比(20~22∶1)[1-2],故能更有效地抑制EO与EG副反应的发生,明显提高反应选择性。

然而,为了保持塔内反应段高的液相水分布,大量的水从气相逸出又在塔顶冷凝循环富集,塔顶回流量大,系统能耗较高。由计算可知,所得SRC设计工况下的精馏塔再沸器负荷为7.80 MW,反应器部分总加热负荷为0.342 MW(3台反应器的热负荷自上而下依次为0.008、0.141、0.193 MW),两者可分别由中压蒸气(2.3 MPa)与低压蒸气(0.4 MPa)供热;而在系统供热与反应热的作用下,塔顶产生潜热约8.69 MW的0.1 MPa水蒸气,但由于该部分热量未得到利用,直接排放同时造成能源浪费。可见,降低塔釜高品位能量需求、回收利用塔顶热量是该套装置节能降耗的关键所在。

近年来,为了降低反应精馏过程能耗,内部热耦合精馏、热泵精馏等常规节能措施逐渐被应用于RD/SRC系统[7,14-17]。安维中等[7]提出基于内部热耦合思路的EG反应精馏塔设计,省去了再沸器的应用,节能效果显著,但该过程质量与能量高度集成,装置构型复杂,应用于数台反应器耦联的SRC过程中难度甚大。热泵精馏是另一个常见的单塔能量集成措施,其将塔顶蒸气直接压缩提温加热塔底,具有设计简单、操作与控制难度小等优势,但其通常限于塔体温差较小的分离场所[16,18],而EG的生产系统属于大温差体系,直接应用将导致压缩比与压缩功耗的上升,进而违背热泵的应用初衷[16]。

图5 SRC设计工况下的塔内流场分布图Fig.5 Flow field distribution in the obtained SRC process(a) Liquid mole fraction; (b) TemperatureTR=120℃;NS=4; NRS=1

笔者提出将反应段、提馏段分开运行,并于反应段引入热泵的节能改进措施[19],原因在于尽管整个EG塔体温差变化极为明显,但反应段内由于富含大量的水,温度变化仅在1℃以内(见图5),是较理想的热泵适用体系。笔者后续将对该能量集成结构进行模拟,并评估其节能性与经济性,验证其可行性。

4 VRC-SRC流程设计及节能研究

4.1 流程结构

Bin 389:有“小葛兰许”之称,是南澳跨产区赤霞珠和西拉混酿,用酿造Bin707和葛兰许用过的橡木桶来陈酿。

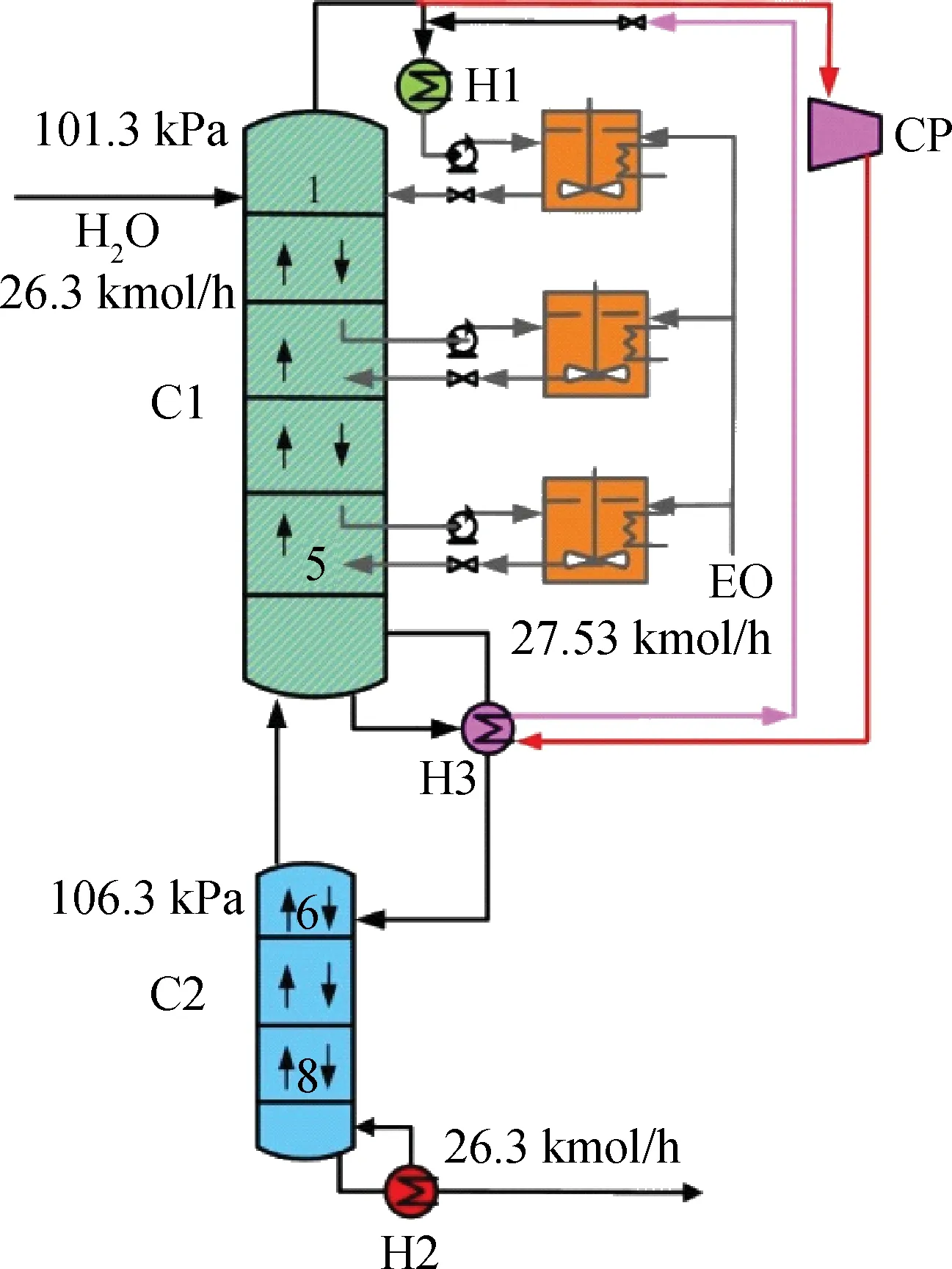

图6是构建的EG分段式热泵反应精馏流程(VRC-SRC)。保持所得SRC设计工艺的结构参数与操作工况不变,将反应段、提馏段分割运行,于反应段C1塔底增设1台再沸器H3,并在塔顶与该再沸器间采用热泵技术。反应段塔顶出来的蒸气分成两部分,一部分进入压缩机,压缩升温后作为该段再沸器的热源;另一部分蒸气和经节流减压后的物料一起进入塔顶冷凝器H1冷凝。提馏段C2仍采用常规精馏,其进料来自反应段釜液,塔顶蒸出气相则进入反应段塔底。为了使提馏段气相物料能够顺利进入精馏段,设置提馏段的压力略高于精馏段,取为106.3 kPa,精馏段塔釜液相物料可通过调整其出料口位置通过重力作用克服压差进入提馏段。为了保证再沸器H3的换热过程能正常进行,规定压缩蒸气冷凝液的温度须高于塔釜出料20℃。

图6 EG的分段式热泵反应精馏流程(VRC-SRC)示意图Fig.6 Schematic diagram of the advanced separate heat pump system VRC-SRC for the EG productionC1—Reaction tower; C2—Stripping tower; CP—Compressor;H1—Condenser in the reaction tower;H2—Reboiler in the stripping tower; H3—Reboiler added in the reaction tower

4.2 系统内部能量的优化集成

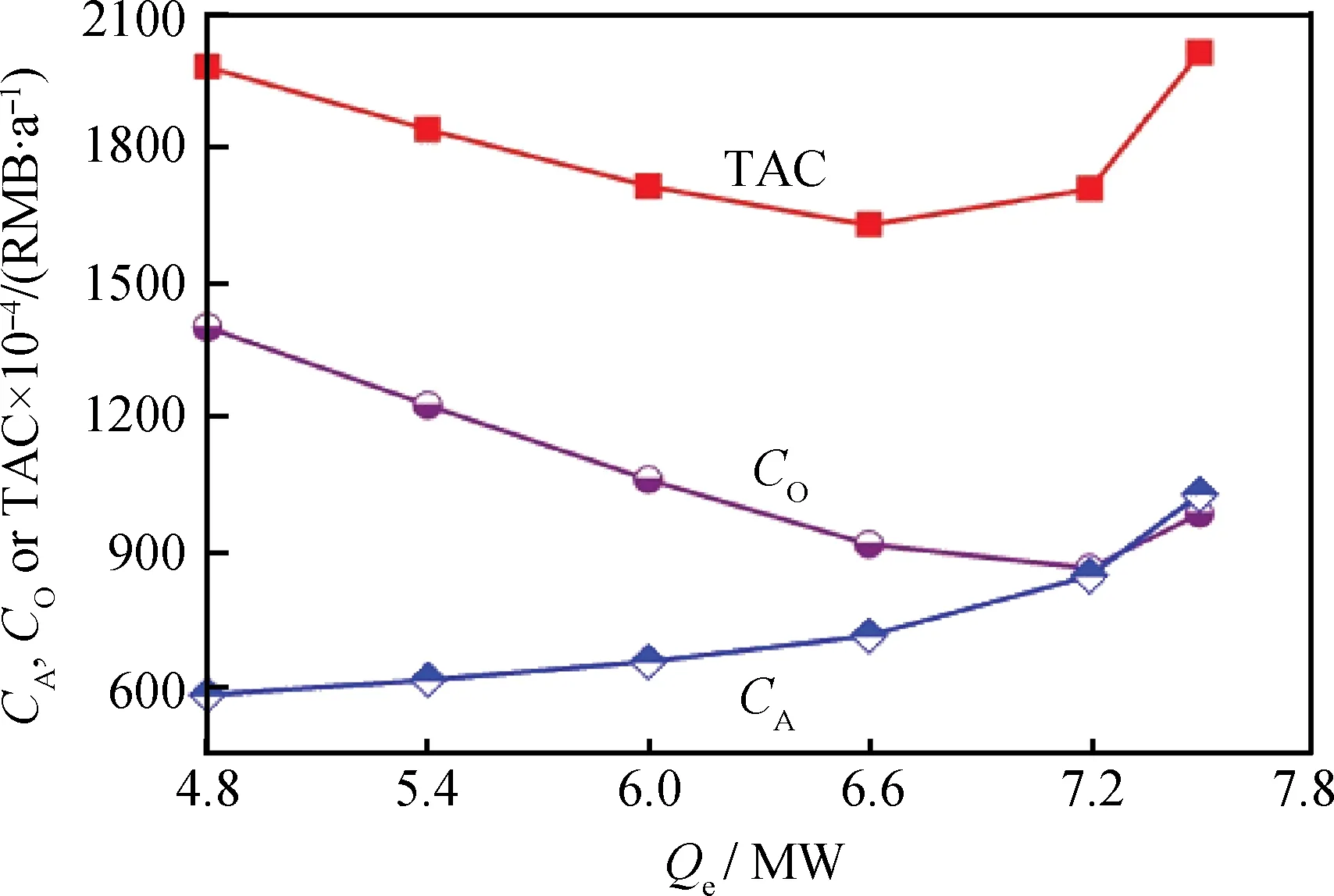

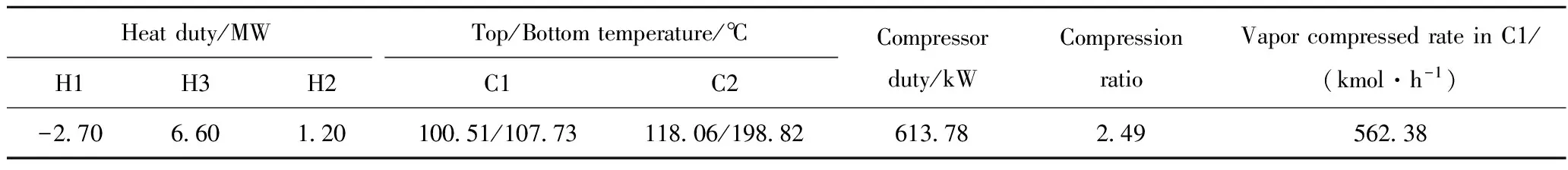

在装置性能不变的情况下,反应段内热泵与再沸器H3间的热量集成,不仅能够回收塔顶蒸气潜热,而且可以降低提馏段内的气液流率,降低其塔釜加热负荷,进而达到节能的目标。但随着系统内部集成热量的增加,再沸器H3换热负荷的增加势必导致压缩功耗的提高,影响过程总能耗与经济费用,进而影响节能效果[17]。为了实现系统内部能量的优化集成,在保持原SRC设计工艺性能不变的前提下,笔者考察了新置再沸器H3的热负荷Qe对过程费用的影响,以寻找出对应于较低经济投资的能量集成方案。取电费单价0.8 RMB /(kW·h),并采用Compr等熵模型(等熵效率0.85,机械效率0.95)模拟压缩机,图7给出了Qe对过程费用的影响结果。压缩机的设备投资CCP(RMB)按式(10)计算,其中,QCP(kW)代表压缩机的功率。表2为VRC-SRC流程的系统能耗与主要工艺参数。

CCP=11187QCP0.82

(10)

由图7可知,当再沸器H3的负荷Qe增加时,通过热泵回收的反应段塔顶热量增加,故设备投资CA随着热泵压缩成本的提高而增加,而操作费用CO与TAC值由于外部公用工程用量的减少首先明显降低;但当Qe增加到一定程度后,随着Qe的继续增加,操作费用CO将由于压缩功率与耗电量的持续上升而有所增加,TAC值快速上升。当Qe为6.6 MW时,TAC值较低,系统的能量集成效果较佳。该工况下,提馏段再沸器H2负荷为1.20 MW,反应段冷凝器H1负荷为-2.70 MW(见表2),较能量集成前分别降低84.6%、68.9%,节能效果明显,且此时VRC-SRC流程中反应段塔顶与塔釜温度差异为7.22℃,符合热泵的应用原则。

图7 反应段新设塔釜再沸器负荷(Qe)对经济费用的影响Fig.7 Effect of the duty of the reboiler added in the reaction tower (Qe) on the economic costs

表2 VRC-SRC流程的系统能耗与主要工艺参数Table 2 Energy consumptions and major parameters in the VRC-SRC process

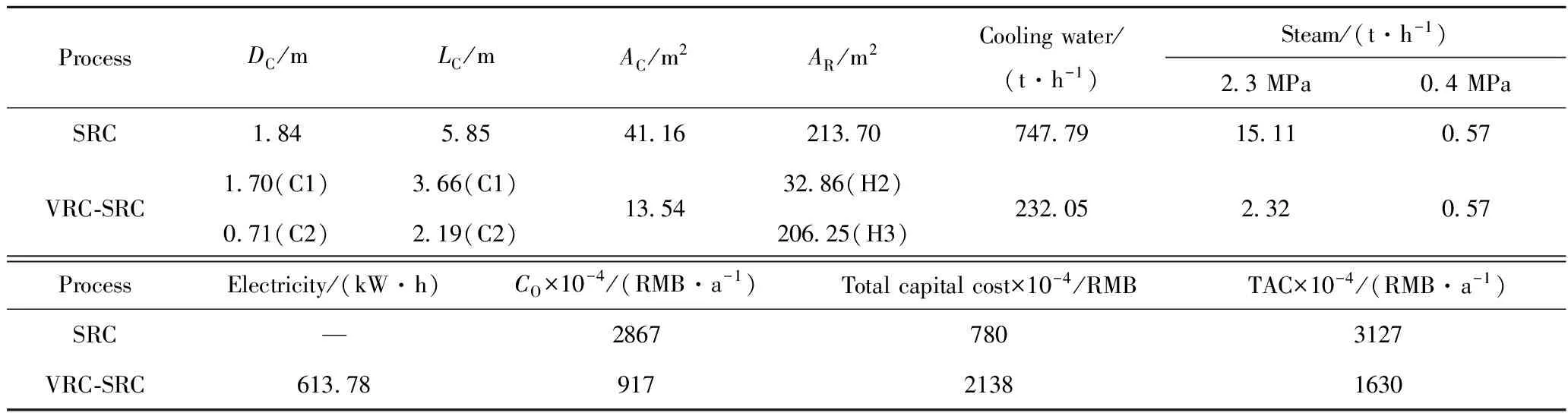

4.3 VRC-SRC的经济性评价

为了综合评价VRC-SRC流程的节能性和经济性,笔者对比了所得EG两个工艺的设备参数、公用工程消耗量及经济费用情况,结果列于表3。从表3可知,与常规SRC工艺相比,VRC-SRC流程可节约2.3 MPa中压蒸气12.79 t/h,减少冷却水515.74 t/h,年节约操作费用68.0%;尽管VRC-SRC的设备投资由于压缩机的投入是常规SRC流程的2.7倍,但由于操作费用明显降低,TAC仍降低47.9%。

表3 SRC工艺与VRC-SRC工艺的结果比较Table 3 Comparisons between the SRC and VRC-SRC processes

5 结 论

(1)针对常规反应精馏生产EG流程中反应与分离不易匹配的应用局限,开发了反应器与精馏塔外部耦合的EG新工艺(SRC)。

(2)对于SRC流程,重点模拟分析了反应器的操作工况、设备的耦合结构参数对过程费用的影响,获得相关参数的设计指导值:反应器处于恒温操作,温度为120℃;提馏段塔板数为4,反应段相邻侧线采入板间隔板数为1。

(3)为了降低过程能耗,基于SRC生产EG的流场分布特征,提出将反应段、分离段分开运行,反应段采用热泵的节能设计策略(VRC-SRC)。研究表明,与SRC工艺相比,改进的VRC-SRC流程可节约年操作费用68.0%,降低年总费用47.9%。建立的方法将为EG及其类似反应精馏集成过程的改进设计提供理论基础。

[1] 丰存礼. 国内乙二醇生产工艺技术情况与市场分析[J]. 化工进展, 2013, 5(5): 1200-1204. (FENG Cunli. Production technology and market analysis of domestic ethylene glycol[J].Chemical Industry and Engineering Progress, 2013, 5(5): 1200-1204.)

[2] 杜建军. 环氧乙烷/乙二醇生产装置用能优化的研究[D].大连: 大连理工大学, 2004.

[3] CIRIC A R, GU D. Synthesis of nonequilibrium reactive distillation processes by MINLP optimization[J].AIChE Journal, 1994, 40(9): 1479-1487.

[4] ZHU F, HUANG K, WANG S, et al. Towards further internal heat integration in design of reactive distillation columns—Part IV: Application to a high-purity ethylene glycol reactive distillation column[J].Chemical Engineering Science, 2009, 64(15): 3498-3509.

[5] OKASINSKI M J, DOHERTY M F. Design method for kinetically controlled, staged reactive distillation columns[J].Ind & Eng Chem Res, 1998, 37(7): 2821-2834.

[6] AL-ARFAJ M A, LUYBEN W L. Control of ethylene glycol reactive distillation column[J].AIChE Journal, 2002, 48(4): 905-908.

[7] 安维中, 林子昕, 江月, 等. 考虑内部热集成的乙二醇反应精馏系统设计与优化[J].化工学报, 2013, 64(12): 4634-4640.(AN Weizhong, LIN Zixin, JIANG Yue, et al. Design and optimization of an internally heat integrated reactive distillation column for ethylene glycol production[J].CIESC Journal, 2013, 64(12): 4634-4640.)

[8] KAYMARK D B, LUYBEN W L. Optimum design of a column/side reactor process[J].Ind & Eng Chem Res, 2007, 46(15): 5175- 5185.

[9] 丁良辉, 汤吉海, 崔咪芬, 等. 甲苯氯化连串反应的RD和SRC过程分析与比较[J].化工学报, 2013, 64(9): 3277-3284. (DING Lianghui, TANG Jihai, CUI Mifen, et al. Analysis and comparison of RD and SRC involving consecutive reaction of chlorination of toluene[J].CIESC Journal, 2013, 64(9): 3277-3284.)

[10] BAUR R, KRISHNA R. Distillation column with reactive pump arounds: An alternative to reactive distillation[J].Chemical Engineering and Processing, 2004, 43(3): 435-445.

[11] DING L H, TANG J H, CUI M F, et al. Optimum design and analysis based on independent reaction amount for distillation column with side reactors:Production of benzyl chloride[J].Ind & Eng Chem Res, 2011, 50(19): 11143-11152.

[12] KAYMAK D B, LUYBEN W L. Quantitative comparison of reactive distillation with conventional multiunit reactor/column/recycle systems for different chemical equilibrium constants[J].Ind & Eng Chem Res, 2004, 43(10): 2493-2507.

[13] DOUGLAS J M. Conceptual Design of Chemical Processes[M].New York: McGraw-Hill, 1988: 345-350.

[14] WANGS J, CHENG S H, CHIU P H, et al. Design and control of a thermally coupled reactive distillation process synthesizing diethyl carbonate[J].Ind & Eng Chem Res, 2014, 53(14): 5982-5995.

[15] GAO X, WANG F, LI H, et al. Heat-integrated reactive distillation process for TAME synthesis[J].Separation and Purification Technology, 2014, 132: 468-478.

[16] JANA A K, MANE A. Heat pump assisted reactive distillation: Wide boiling mixture[J].AIChE Journal, 2011, 57(11): 3233-3237.

[17] 丁良辉, 陈俊明, 李乾军, 等. 基于中间再沸器的氯化苄热泵精馏工艺模拟[J].化学工程, 2016, 44(1): 23-27. (DING Lianghui, CHEN Junming, LI Qianjun, et al. Simulation of heat pump assisted distillation system with intermediate reboiler for benzyl chloride production[J].Chemical Engineering, 2016, 44(1): 23-27.

[18] JANA A K. Advances in heat pump assisted distillation columns: A review[J].Energy Convers Manage, 2014, 77: 287-297.

[19] 杨德明, 王杨, 廖巧. 基于分割式热泵的2-甲氧基乙醇-水精馏工艺模拟[J].化学工程, 2012, 40(5): 1-5. (YANG Deming, WANG Yang, LIAO Qiao. Simulation of separation for 2-methoxyethanol-water system by separate heat pump distillation[J].Chemical Engineering, 2012, 40(5): 1-5.)

Simulation of External Coupled Reaction/Separation Processes for the Production ofEthylene Glycol From Ethylene Oxide and Related Energy-SavingIssues in Heat Pumping Systems

DING Lianghui, LIU Congrong, LI Qianjun, XUE Yunbo

(SchoolofEnvironmentalEngineering,NanjingInstituteofTechnology,Nanjing211167,China)

The external coupled reaction/separation technology, well known as the distillation column coupled with side reactors (SRC), in which the reaction and the separation can be operated separately, was innovatively applied in the synthesis of ethylene glycol. The effects of the operation conditions of the reactors and the configuration parameters on the economic performance were investigated to get the suitable values. For further energy saving, we proposed an advanced separate heat pump process (VRC-SRC), in which the reaction section and the stripping section were operated into two parts with the reaction section assisted by the heat pump installation. The results demonstrated that, compared with the conventional SRC design, the reboiler duty and condenser duty could be decreased by 84.6% and 68.9% respectively in the optimized VRC-SRC system, leading to a reduction of operation and total costs by 68.0% and 47.9% respectively.

ethylene glycol; reactor; reactive distillation; heat pump; energy saving

2016-06-24

国家自然科学基金项目(21276126)和南京工程学院校级科研基金项目(YKJ201326,YKJ201329)资助

丁良辉,女,讲师,博士,从事反应精馏集成过程的模拟与优化方面的研究;Tel:025-86118974;E-mail:dinglh@njit.edu.cn

1001-8719(2017)03-0563-08

TQ021.8

A

10.3969/j.issn.1001-8719.2017.03.023