低纳米二硫化钨含量润滑油抗磨性能

杨士钊, 胡建强, 谢 凤, 郭 力

(空军勤务学院 航空油料物资系, 江苏 徐州 221000)

低纳米二硫化钨含量润滑油抗磨性能

杨士钊, 胡建强, 谢 凤, 郭 力

(空军勤务学院 航空油料物资系, 江苏 徐州 221000)

研究不同含量无机富勒烯结构二硫化钨(IF-WS2)纳米粒子润滑油的抗磨性能。以油酸为分散剂,通过超声方法将质量分数为0.005%~1%的90 nm IF-WS2纳米粒子在基础油中分散,利用四球试验机考察纳米WS2润滑油的抗磨性能,采用SEM和EDX等手段对纳米WS2润滑油抗磨机理进行分析。结果表明,纳米WS2质量分数为0.01%的润滑油展现出最佳的抗磨减摩性能,490 N负荷下WSD为0.617 mm,摩擦系数仅为0.06;低纳米WS2含量润滑油的抗磨减摩机理可能是分散充分而形成了特殊的“滚珠”效应。

润滑油; 纳米二硫化钨; 抗磨性能

近年来,国内外科学工作者对纳米颗粒作为润滑油添加剂用于提高润滑体系的润滑性能和承载能力进行了大量研究。研究表明,一些典型的纳米粒子展现出了优异的抗磨减摩性能[1-2],特别是具有独特封闭结构的过渡金属硫化物MoS2、WS2不仅具有良好的化学稳定性,还具有优异的润滑性能[3-5],其中,WS2具有比MoS2更好的热稳定性和抗氧化性能[5-6]。无机富勒烯结构的IF-WS2纳米粒子由于具有低的表面能、高的化学稳定性,特别是具有传统层状2H-WS2难以企及的更好的化学稳定性能和摩擦学性能[7-9],使其具有更多潜在的应用价值而吸引着众多研究者的兴趣。

现已发现,润滑油中纳米颗粒的含量变化、尺寸大小和晶型结构对其抗磨、减摩性能都有不同程度的影响[10-12]。其中,纳米颗粒的含量是影响润滑油摩擦性能的一个重要因素,诸多文献报道,纳米粒子在质量分数为0.05%~5%之间即可显著提高基础油的摩擦学性能[13],然而,纳米颗粒含量越高,其纳米效应也越强,在润滑介质中分散稳定性差、容易团聚沉淀甚至引起磨粒磨损,也限制了其在润滑油中的应用[13]。如降低纳米颗粒含量,其在润滑油中的分散稳定性显著提高,但目前尚未见到在油品中添加WS2质量分数低于0.05%以下的报道。

笔者研究了添加0.005%~1%(质量分数,以下同)IF-WS2(以下简称为WS2)纳米粒子的润滑油的抗磨性能,通过四球试验机考察了纳米WS2润滑油的抗磨性能,采用SEM和EDX等手段对其抗磨机理进行分析,并重点对含0.005%~0.05%纳米WS2的润滑油的抗磨减摩机理进行了深入探讨,以期对纳米WS2润滑油的开发利用提供更多的研究。

1 实验部分

1.1 试剂和仪器

正态分布为90 nm的WS2纳米颗粒,Aldrich化学试剂公司产品;500SN基础油,上海高桥炼油厂产品;油酸,化学纯,徐州试剂总厂产品;500SN基础油与油酸的理化指标见表1;钢球,GCr15标准钢球,直径为12.7 mm,硬度为HRC 64-66,上海钢球厂产品。

DZ-2型电磁搅拌器,上海雷磁仪器厂产品;BILON超声波材料乳化分散器,上海比朗仪器有限公司产品;CSM950型扫描电子显微镜(SEM)和X射线能谱(EDX),德国OPTON公司产品。

表1 500SN基础油和油酸的理化性能Table 1 Physical and chemical properties of 500SN base oil and oleic acid

1.2 摩擦磨损试验

准确称取正态分布为90 nm的WS2纳米颗粒,加入到500SN基础油和油酸中,配制成纳米WS2质量分数分别为1%、0.5%、0.1%、0.05%、0.02%、0.01%和0.005%的润滑油油样,油样中油酸的质量分数为2%;每份油样搅拌3~5 min后,30℃超声处理30 min,依次在MRS-10D四球摩擦试验机上测定纳米WS2油样的摩擦磨损性能,用试验机上自带软件绘制摩擦系数曲线。四球试验条件为:室温,转速1450 r/min,载荷分别为 294 N、392 N、490 N,试验时间30 min。试验结束后,读数显微镜测量试验钢球的磨斑直径(WSD)。

1.3 磨斑的形貌和成分分析

摩擦磨损试验结束后,钢球用石油醚超声清洗,通过SEM分析不同WS2含量油样的钢球长磨后磨斑形貌,然后用EDX分析磨斑表面的元素组成和其含量变化。

2 结果与讨论

2.1 摩擦磨损试验结果

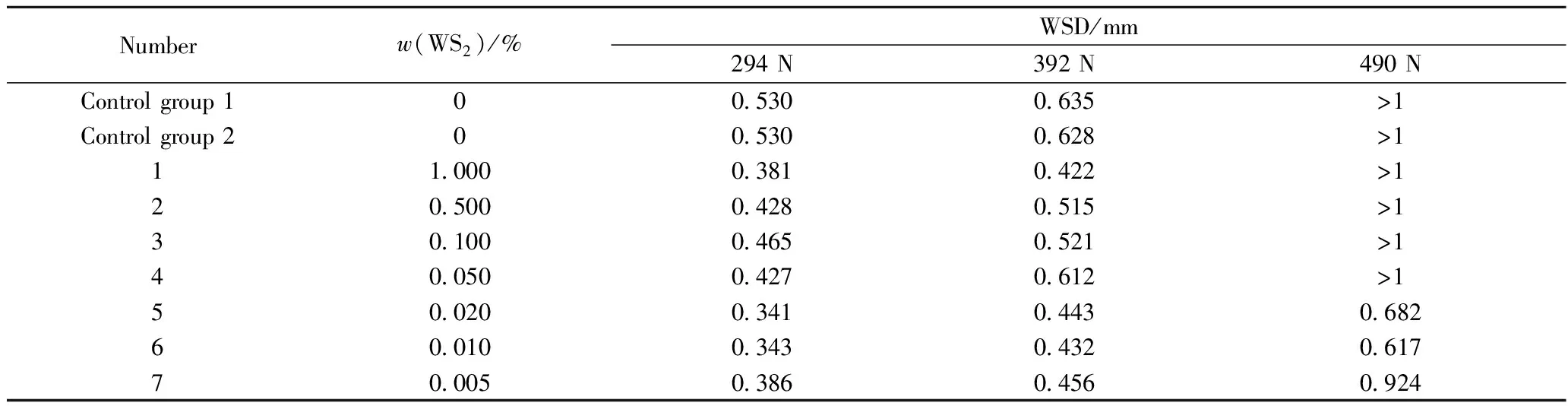

表2给出了基础油及含正态分布为90 nm的WS2纳米颗粒润滑油的抗磨性能实验结果。从表2可以看出,不同纳米WS2含量的润滑油在294 N和392 N的中低负荷下,均表现出了良好的抗磨性能,磨斑直径(WSD)比基础油的要小得多。在294 N负荷下,以纳米WS2质量分数为0.02%的润滑油的磨斑直径最小,WSD仅有0.341 mm,0.01%的次之,为0.343 mm,分别比基础油提升了35.66%和35.28%。在392 N负荷下,以纳米WS2质量分数为1%的润滑油的磨斑直径最小,WSD为0.422 mm,0.01% 的次之,为0.432 mm,分别比基础油提升了33.54%和31.97%;这其中含0.05% 纳米WS2的油样最为特殊,在所有添加WS2油样中WSD最大,为0.612 mm,仅比基础油稍小,高于或低于含0.05% 纳米WS2的油样其WSD都比基础油有较为明显的降低;在490 N的高负荷下油膜破损状态时,低含量(质量分数0.02%以下)纳米WS2的油样展现出优异的抗磨性能,以0.01%的磨斑直径最小,WSD为0.617 mm,0.02%的次之,为0.682 mm,即使在质量分数仅为0.005%时,其WSD仍然小于1 mm,而其他纳米WS2含量的油样的磨斑直径与基础油的相当,没有起到明显的改善作用。

294 N的负荷为流体润滑,此时润滑油能够起到一定的抗磨作用,因此添加不同质量分数纳米WS2对抗磨结果影响不是很大,WSD值之间没有特别大的差异。392 N的负荷主要为边界润滑,在摩擦过程中,不同质量分数纳米WS2润滑油由于具有较强的抗磨性能,不会出现像基础油那样润滑油膜破裂的边界负荷下波动,因此磨斑整体较小;在该负荷下,纳米WS2的含量及其分散效果可能影响其摩擦作用机理,由于高低纳米WS2含量的润滑油抗磨机理可能不同,因此WSD值异常的纳米WS2质量分数为0.05%的油样可能是纳米WS2高低含量润滑油作用机理差异的一个分界点。490 N负荷下润滑油膜完全破裂,如果纳米WS2颗粒团聚或者分散不好,对润滑油膜的完整起不到好的保护作用,反而因为局部分散不均对油膜的完整起到干扰或破坏作用,从而增大磨斑直径,因此在此负荷下,纳米WS2质量分数0.05%以下的润滑油可能因为分散更加充分而具有更好的摩擦性能。

表2 不同WS2含量的500SN润滑油的抗磨性能Table 2 Anti-wear properties of 500SN lubricant with different WS2 contents

w(Oleic acid)=2%

摩擦过程中,不同质量分数纳米WS2润滑油由于具有较强的抗磨性能,不会出现像基础油那样润滑油膜破裂的边界负荷下波动,因此磨斑整体较小;在该负荷下,纳米WS2的含量及其分散效果可能影响其摩擦作用机理,由于高低纳米WS2含量的润滑油抗磨机理可能不同,因此WSD值异常的纳米WS2质量分数为0.05%的油样可能是纳米WS2高低含量润滑油作用机理差异的一个分界点。490 N负荷下润滑油膜完全破裂,如果纳米WS2颗粒团聚或者分散不好,对润滑油膜的完整起不到好的保护作用,反而因为局部分散不均对油膜的完整起到干扰或破坏作用,从而增大磨斑直径,因此在此负荷下,纳米WS2质量分数0.05%以下的润滑油可能因为分散更加充分而具有更好的摩擦性能。

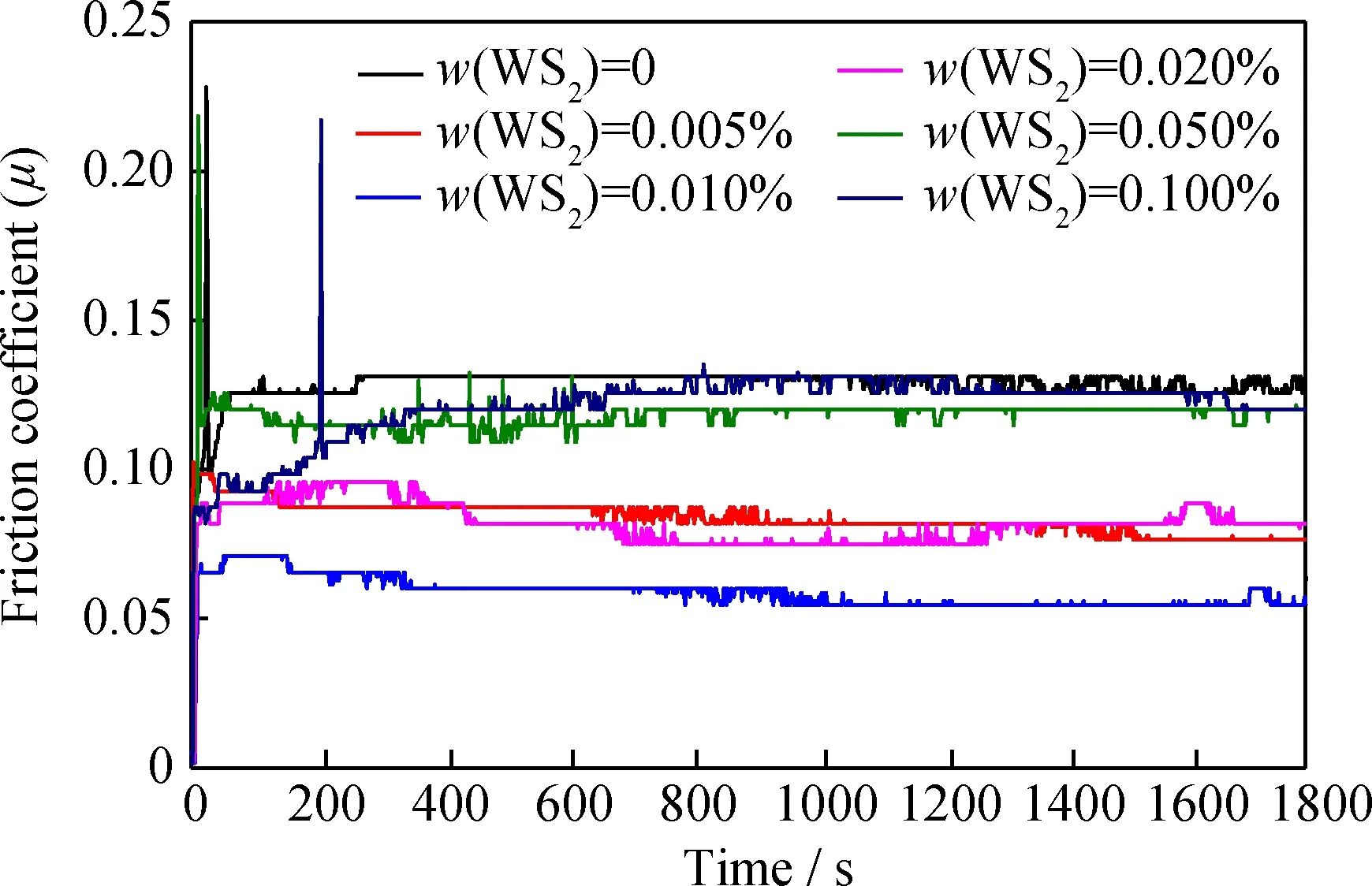

图1给出了不同纳米WS2含量的润滑油在490 N负荷下的摩擦系数随时间的变化曲线。由图1可见,在490 N负荷下,基础油的润滑油膜在起动瞬间就出现严重磨损,摩擦系数高达0.23左右,运行平稳后摩擦系数也始终保持在0.12以上,整体过程都出现剧烈磨损。与基础油的情形类似,添加0.05% WS2的润滑油在起动瞬间也不能有效阻止严重磨损的出现,但当运行平稳后,润滑油中的WS2会迅速填充到摩擦副表面的破裂处,使得摩擦系数明显呈下降趋势,展示良好的减摩性能。对纳米WS2质量分数为0.02%以下的3种润滑油来说,在490 N高负荷下纳米WS2发挥的效果更为明显,即使在起动瞬间,也没有出现类似基础油的剧烈磨损,摩擦系数始终低于0.1。这其中纳米WS2质量分数为0.01%的润滑油展示出了最好的减摩性能,摩擦系数始终保持在0.06左右,是基础油稳定后的摩擦系数的一半;纳米WS2质量分数为0.02%的润滑油摩擦系数也始终保持在0.08~0.090之间,即使是在纳米WS2质量分数为0.005%下的润滑油摩擦系数也始终保持在0.09~0.10之间,均比基础油有明显的改善。

图1 添加不同质量分数WS2的润滑油在490 N负荷下的摩擦系数-时间变化曲线Fig.1 Friction coefficient for lubricant with different mass fractions of WS2 vs time in the base oil at 490 N

在所有摩擦系数-时间曲线中,0.1%纳米WS2润滑油的情况最为特殊,在实验前半程摩擦系数呈现出逐渐增大的趋势,摩擦系数从0.08逐渐增至0.13,甚至有大于0.2的瞬间,后半段逐渐平稳,摩擦系数逐步稳定在0.12左右;这种现象在质量分数为0.5%和1%的高纳米WS2含量的润滑油中也有类似情况发生。这可能是由于基础油中纳米WS2含量较高,纳米颗粒分散不均匀甚至发生团聚,在摩擦实验过程中有较大的纳米颗粒进入磨斑表面而导致摩擦系数增大甚至突变发生,也可能是提升纳米WS2在润滑油中的含量不能有效改善高负荷下纳米WS2的抗磨效果的原因。

综合表2和图1的结果,0.05%是高低质量分数纳米WS2润滑油作用效果差异的分界点,质量分数0.05%以下纳米WS2润滑油可能因为WS2含量低而分散好,从而获得更优异的摩擦性能,特别是质量分数0.01%的超低WS2含量的润滑油展现出优异的抗磨性能,无论是高、中、低负荷下均具有优异的抗磨性能,其磨斑直径与摩擦系数随时间变化曲线结果相吻合。而0.05%以上纳米WS2润滑油可能因为WS2含量高而容易团聚,在摩擦过程中会造成较大纳米颗粒进入磨斑表面而导致摩擦系数或者磨斑直径增大。

2.2 低纳米WS2含量的润滑油的钢球磨斑形貌分析

为了分析低纳米WS2含量下润滑油抗磨作用机理,采用扫描电子显微镜对纳米WS2质量分数分别为0.005%、0.02%、0.01%的润滑油试样在1450 r/min、490 N负荷、30 min条件下的四球长磨试验后的钢球进行了扫描电镜表面形貌分析,其SEM图如图2所示。

图2 不同纳米WS2含量的润滑油在490 N负荷下长磨试验后钢球磨斑形貌SEM照片Fig.2 SEM morphologies of worn scar lubricated with different nano -WS2 contents of lubricant at 490 N(a) 500SN base oil; (b) 0.01% 90 nm WS2; (c) 0.02% 90 nm WS2

由图2可以看出,添加不同质量分数WS2后,长磨试验磨斑表面明显要比基础油的光滑和平整,无明显的脱落和犁沟现象,这也表明纳米WS2可以明显改善油品的抗磨减摩性能,减轻摩擦副的表面磨损。特别是490 N的负荷下,使用0.01%和0.02%纳米WS2润滑油的钢球的磨斑直径都很小,表面修复的更好,这也与两者在490 N负荷下低的摩擦系数是相统一的。

2.3 低纳米WS2含量的润滑油的钢球磨斑EDA分析

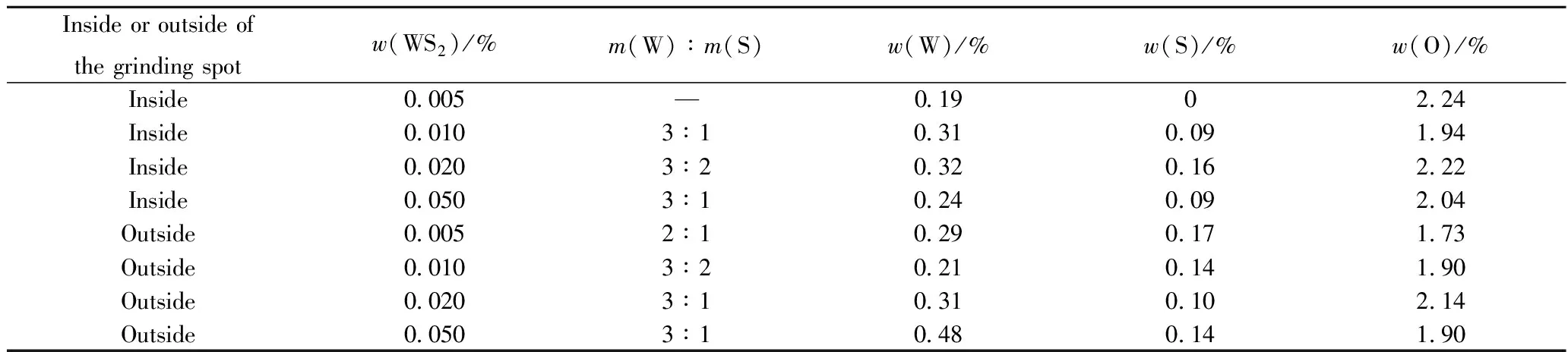

为了分析使用不同WS2含量润滑油的钢球磨斑表面的元素组成及其含量变化,采用EDA对使用纳米WS2质量分数分别为0.01%、0.02%和0.05%的润滑油在490 N负荷下常磨30 min的钢球磨斑表面和磨斑外部元素进行分析,其结果如图3和表3所示。

从图3和表3来看,使用不同纳米WS2含量的润滑油490 N长磨试验后钢球磨斑表面EDA谱图相似,元素种类一致,低WS2含量下的钢球磨斑内外表面元素含量和峰面积差异较小,C、Fe、O含量变化很小,W、S含量差异也没有因为WS2含量不同而呈现特别的规律,这也说明钢球长磨后在磨斑表面存在的WS2颗粒很少。对比添加0.05% 纳米 WS2润滑油,490 N长磨试验后钢球磨斑内外表面C、Fe、O元素含量相差不大,这表明摩擦试验前后金属和烃类都没有发生明显的氧化反应;而钢球磨斑内表面W、S元素质量分数分别为0.24%和0.09%,外表面W、S元素质量分数分别为0.48%和0.14%,二者的比均接近3∶1,说明钢球磨斑内、外表面W、S元素存在的形式可能一致。

表4进一步对比了使用低含量纳米 WS2润滑油490 N长磨试验后钢球磨斑内、外表面主要元素W、O、S的含量以及W和S元素质量比,以确定长磨后钢球磨斑中的纳米微粒存在形式。从表4可以看出,钢球磨斑内、外O元素含量变化很小,而W和S元素含量差异较大,其中, 0.01% WS2润滑油试验钢球磨斑内部、0.02% WS2润滑油试验钢球磨斑外部W和S元素质量比为3∶1,0.05% WS2润滑油试验钢球磨斑内部和外部W和S元素质量比也为3∶1,而0.005% WS2润滑油试验钢球磨斑内部和外部W和S元素质量比相差较大,甚至有S元素质量分数为0的情况出现,这可能是因为EDA元素检测极限较高,而试验所用油样中WS2质量分数较低,实际进入钢球磨斑表面的W和S元素含量会更低,从而造成检测结果有一定的误差。但根据统计结果可以认定,WS2润滑油试验钢球磨斑内部和外部W和S元素质量比大体都为3∶1,这一比例与纳米WS2中W和S元素比例一致,同时在钢球磨斑内、外O元素含量几乎没有变化,这也说明摩擦试验前后WS2可能没有发生化学变化,磨斑表面中W与S仍然可能以纳米WS2形式存在。

图3 使用不同纳米WS2含量润滑油在490 N负荷下长磨试验后钢球磨斑EDA谱图Fig.3 EDA morphologies of worn scar lubricated with different nano -WS2 contents of lubricant at 490 N(a) 0.01% Inside; (b) 0.02% Inside; (c) 0.05% Inside; (d) 0.05% Outside

表3 使用不同纳米WS2含量的润滑油在490 N负荷下长磨试验后钢球磨斑EDA分析结果Table 3 Results of worn scar of the ball by EDA lubricated with different nano -WS2 contents of lubricant at 490 N

图4 钢球EDA分析位置Fig.4 Position of steel ball EDA analysis1—Outside; 2—Inside

2.4 纳米WS2摩擦机理探讨

在试验中,纳米WS2质量分数在0.005%~0.05%之间,油酸可能将纳米WS2充分包裹起来,使纳米WS2彼此不再缠绕,从而分散得很开,这样有利于纳米粒子形成一个个微小的“滚珠”。在适当含量下,这些“滚珠”在摩擦副表面平摊成一层,通过纳米粒子自身硬度形成特殊的“分子滚珠”[14],起到提高润滑油的抗磨性能及承载能力、降低摩擦系数;其“滚珠效应”的效果与纳米WS2在基础油中的含量关系密切,纳米粒子含量过高,“滚珠”密度过大, “滚珠”将重叠或者堆积成多层,从而增加了“滚珠”间的相互摩擦,使其性能降低;纳米粒子含量过低,“滚珠”密度过小,造成单个“滚珠”移动范围过大,所承受的负荷下降,其抗磨和承载能力也下降;这可能就是不同纳米WS2含量润滑油摩擦性能相差很大的原因。遗憾的是,由于纳米WS2添加量太低,进入磨斑表面的纳米WS2太少,目前尚无有效的检测手段验证纳米WS2“滚珠层”的存在,超低纳米WS2含量的润滑油抗磨减摩作用机理尚待进一步探究。

表4 使用低纳米WS2含量的润滑油490 N负荷下长磨试验后钢球表面元素含量对比Table 4 Comparison of elements content for the surface of the ball with low nano -WS2 content lubricant lubricated at 490 N

3 结 论

研究了IF-WS2纳米粒子添加质量分数在0.005%~1%之间的润滑油的抗磨性能,质量分数0.05%是润滑油中纳米WS2高低含量作用效果差异的分界点;纳米WS2质量分数为0.01%的润滑油因纳米粒子分散得更加充分而能更好地发挥纳米粒子的抗磨性能及承载能力,展现出比高纳米WS2含量的润滑油更加优异的抗磨减摩性能和承载能力。低纳米WS2含量的润滑油抗磨减摩机理可能是WS2分散充分而形成了特殊的“滚珠”效应,其展现出的优异的抗磨性能和承载能力,可以有效解决较高含量纳米WS2作为油品添加剂中存在的难分散、易团聚等难题,为纳米添加剂的开发提供了更好的发展空间和利用前景。

[1] LIU W M, CHEN S. An investigation of the tribological behaviour of surface-modified ZnS nanoparticles in liquid paraffin[J].Wear, 2000, 238(2): 120-124.

[2] WU Y Y, TSUI W C, LIU T C. Experimental analysis of tribological properties of lubricating oils with nanoparticle additives[J].Wear, 2007, 262(7-8): 36-45.

[3] BISWAS S K. Grafting of dispersants on MoS2nanoparticles in base oil lubrication of steel[J].Tribology Letters, 2013, 49(1): 61-76.

[4] ABATE F, AGOSTINO V, SENATORE A, et al. Tribological behavior of MoS2and inorganic fullerene-like WS2nanoparticles under boundary and mixed lubrication regimes[J].Tribology, 2010, 4(2): 91-98.

[5] MAHARAJ D, BHUSHAN B. Effect of MoS2and WS2nanotubes on nanofriction and wear reduction in dry and liquid environments[J].Tribology Letters, 2013, 49(2): 323-339.

[6] JENEI I Z, SVAHN F, CSILLAG S. Correlation studies of WS2fullerene-like nanoparticles enhanced tribofilms——A scanning electron microscopy analysis[J].Tribology Letters, 2013, 51(3): 461-468.

[7] TENNE R.Inorganic nanotubes and fullerene-like nanoparticles[J].Nature Nanotechn, 2006, 1(2): 103-111.

[8] TENNE R, REMSKAR M, SEIFERT G. Inorganic nanotubes and fullerene-like structures(IF)[J].Topics Appl Phys, 2008, 111: 631-671.

[9] POTTUZ J L, MARTIN M J, DASSENOY F. Pressure-induced exfoliation of inorganic fullerene-like WS2particles in a Hertzian contact[J].Journal of Applied Physics, 2006, 99(2): 023524-023525.

[10] TANNOUS J, DASSENOY F, BRUHACS A, et al. Synthesis and tribological performance of novel MoxW1-xS2(0≤x≤1) inorganic fullerenes[J].Tribology Letters, 2010, 37(1): 83-92.

[11] JENEI I Z, SVAHN F, CSILLAG S. Correlation studies of WS2fullerene-like nanoparticles enhanced tribofilms: A scanning electron microscopy analysis[J].Tribology Letters, 2013, 51(3): 461-468.

[12] KALIN J K. Various MoS2-, WS2- and C-based micro- and nanoparticles in boundary lubrication[J].Tribology Letters, 2014, 53(3): 585-597.

[13] 张博, 徐滨士, 许一, 等. 润滑剂中微纳米润滑材料的研究现状[J].摩擦学学报, 2011, 31(2): 194-204. (ZHANG Bo, XU Binshi, XU Yi, et al. Research status of micro- and nano-materials in lubricating additives[J].Tribology(in Chinese), 2011, 31(2): 194-204.)

[14] RAPOPOR L, FELDMAN Y, HOMYONFER M. Inorganic fullerene-like material as additives to lubricants: Structure function relationship[J].Wear, 1999, 225(4): 975-982.

Anti-Wear Properties of Low Nano-WS2Content Lubricant

YANG Shizhao, HU Jianqiang, XIE Feng, GUO Li

(DepartmentofAviationOilandMaterial,AirForceLogisticsCollege,Xuzhou221000,China)

Anti-wear properties of different content of inorganic fullerene structure tungsten disulfide (IF-WS2)nanoparticles lubricant were studied. Using oleic acid as a dispersing agent, different mass fractions between 0.005%-1% 90 nm IF-WS2nanoparticles were dispersed in the base oil by the ultrasonic method. The anti-wear properties of tungsten disulfide nanoparticles lubricant was investigated by four-ball testers, and tribological mechanism of nano-WS2lubricating oil was analyzed by the scanning electron microscopy (SEM) and the energy dispersive (EDX) method. The results showed that nano-WS2lubricating oil at the mass fractions of 0.01% exhibited the best antiwear performance. The values of wear scar diameter (WSD) at 490 N was 0.617 mm, and the friction coefficient was only 0.06. The anti-wear and friction reduction mechanism at low content of tungsten disulfide nanoparticles lubricant may generate a special roll balls effect.

lubricant; tungsten disulfide nanoparticles; anti-wear properties

2016-07-18

国家自然科学基金项目(51575525)、江苏省自然科学基金项目(BK20141123)和江苏省自然科学基金项目(BK20151137)资助

杨士钊,男,副教授,硕士,从事油品分析方面的研究;E-mail:ysz20045@126.com

胡建强,男,教授,博士,从事油品分析方面的研究;E-mail:hjq555918@sohu.com

1001-8719(2017)03-543-06

TH117

A

10.3969/j.issn.1001-8719.2017.03.020