低渗透油田示功图实时计算动液面方法

辛宏,李明江,刘天宇,刘涛

低渗透油田示功图实时计算动液面方法

辛宏,李明江,刘天宇,刘涛

(中国石油长庆油田分公司油气工艺研究院 低渗透油气藏国家工程实验室,陕西 西安 710021)

油井动液面数据直接反应了地层的供液情况及井下供排关系,是进行采油工艺适应性评价和优化的重要依据,但连续监测困难。以沉没压力作为共同的求解节点,分析柱塞承受载荷的变化规律、油套环形空间的压力分布,提出了一种油井动液面的计算方法,建立了通过光杆示功图最大、最小载荷以及杆柱组合等动静态数据确定井液密度的方法。以上述理论模型为依据,依托数字化生产管理平台,挖掘、融合已有数据,编制油井动液面实时监测软件。以井底流压折算动液面为对比基准,通过80余口油井试算发现: 回声仪人工测试相对误差为10.44%,功图实时计算动液面相对误差为4.84%,功图实时计算动液面满足现场应用需要。

示功图 动液面 节点分析 油管液体密度

油井动液面是反应地层供液能力的重要指标,是油田开发动态分析中常用的一种重要资料,可以用来确定油井的工作制度,分析油井生产动态,辅助判断油井工况,被喻为油井的“脉搏”。目前动液面测试的设备种类较多,其中最常见的回声仪,由声弹型、氮气型井口连接器和综合测试仪组成,该设备主要利用回声原理探测液面,需要人工逐井进行测试,工作量大、时效性差,并且存在安全隐患。井口测试仪和回声仪工作原理相同,优点在于可直接安装于井口,利用采集套管气作为发声能量源进行测试,并利用无线通信装置将结果上传至网络,实现对动液面的自动、实时、连续监测;缺点在于井场需要增加设备,成本高,不利于大规模推广应用。光纤井下测试动液面,该方法最直接,目前处于试验阶段,设备昂贵,缺乏一种经济有效的动液面实时、连续监测方法。

长庆油田随着数字化建设的推进和管理模式的转变,传统的动液面测试方法已经不能适应现场需要,目前井场已配备井口采集装置,实现了示功图实时、连续采集,产液量计量和油井实时工况诊断都借助示功图计算完成。由于示功图包含动液面的信息,如何利用示功图准确计算动液面成为亟待解决的问题。杨利萍[1]提出的利用阀开、闭前后泵腔内的压力及泵载的变化规律,建立模型求解动液面,但是液体密度利用多项流计算方法复杂,存在误差,阀开,闭点载荷值的确定比较笼统,本文在该方法的基础上优化油管内液体密度和泵的开启、闭合点载荷值的确定方法,并进行试算和适应性分析;在满足现场不增加任何采集设备的情况下,实现了利用示功图实时计算动液面,把动液面监测从“事后录播”转变为“现场直播”。

1 功图计算动液面原理[1-3]

以节点分析理论为基础,分别研究抽油泵柱塞在1个冲程周期内的受力变化规律以及油套环形空间的压力分布,对柱塞进行受力分析,建立1个冲程内固定阀、游动阀开启作用在柱塞上的平衡方程,推算动液面的深度。

1.1 用柱塞受力分析计算沉没压力

建立1个冲程内固定阀、游动阀开启作用在柱塞上的平衡方程。

固定阀开启瞬间泵载荷:

Fu=pp(Ap-Ar)-(pn-Δp1)Ap+Wp+f

(1)

游动阀开启瞬间泵载荷:

Fd=pp(Ap-Ar)-(pp+Δp2)Ap+Wp-f

(2)

式(1),式(2)相减,得出沉没压力pn:

(3)

式中:Fu——固定阀开启瞬间泵载荷,N;Fd——游动阀开启瞬间泵载荷,N;pp——游动阀上部压力,Pa;Wp——柱塞重力,N;f——柱塞与泵筒间的摩擦力,N;Ap,Ar——柱塞、抽油杆截面积,m2;Δp1——液体流过游动阀压力降, Pa;Δp2——液体流过固定阀压力降,Pa。

1.2 利用油套环空计算沉没压力

沉没压力为气柱段和含气油柱段两段压力之和:

pn=pD+Δp0=

(4)

式中:pD——动液面处的压力,Pa;Δp0——动液面到泵处的压力,Pa;pc——井口套压,Pa;tavg——气柱平均温度,℃;ta——动液面处温度,℃;dg——天然气相对密度;Lg——气柱长度,m;Z——气柱平均压力和平均温度下的压缩因子;ρ0——油管内混合液密度,kg/m3;Lp——泵挂,m;Lf——动液面,m。

1.3 利用沉没压力联立求解动液面

将式(4)带入式(3),整理得到油井动液面:

(5)

式中:ph——井口油压,Pa。

式(5)中还需要进一步确定油管内液体密度以及泵功图游动阀、固定阀开启点的载荷值。

2 油管内液体密度计算

油管内流体为气、油、水三相混流,流态复杂,利用多相管流计算方法,虽理论性较强,但计算过程复杂,且不易获取实时变化的温度、压力等物性参数值,而利用原油密度含水计算法,需要获得实时含水和原油密度。以上两种方法都不适用于实时计算油管内密度,因而提出了一种悬点载荷反演密度法。

悬点载荷由抽油杆柱自重、作用在活塞上的液柱重力和惯性在抽油机悬点造成的载荷组成,其中活塞上的液柱重力包含了油管内液体平均密度信息,可以利用现场10 min测试的光杆示功图数据得到悬点最大、最小载荷值,从而利用悬点载荷反演计算液体密度。

考虑定向井摩阻、井筒结蜡等因素,不同泵挂深度的抽油机井求解最大、最小载荷的经验公式:

(6)

(7)

式中:s——冲程,m;n——冲次,min-1。

当Lp<1 200 m时,C1=1.06,C2=0.85;当1 200 m≤Lp<1 600 m时,C1=1.06,C2=0.88;当1 600 m≤Lp<2 000 m时,C1=1.04,C2=0.9;当Lp≥2 000 m时,C1=1.01,C2=0.9。

式(4),式(5)相减并整理得:

(8)

式中:Fmax——抽油机悬点最大载荷,N;Fmin——抽油机悬点最小载荷,N;F杆——抽油杆在空气中

重力,N;F液——液柱在柱塞面积上的重力,N;C1,C2——系数。

3 泵功图游动阀和固定阀开启点载荷值求解[4]

为准确求解游动阀、固定阀开启点载荷值,首先建立定向井有杆抽油系统杆、管、液柱在三维空间的力学模型,将光杆示功图转换为井下泵功图。通过快速传递矩阵算法建立抽油杆柱各截面示功图的递推公式,获得了直接由光杆示功图计算泵示功图的表达式,再将泵功图转化为对应的载荷-时间曲线F=f(t),如图1所示。为避免在整个区间上找点易出错且影响计算速度,需要先对泵功图进行分区,将阀开启点的区域缩小,以0.1为时间间隔,总时间为整数n,再计算载荷-时间关系曲线斜率的变化量最大值,即为固定阀和游动阀开启点,可归为非线性无约束最优化问题。

图1 泵功图游动阀、固定阀开启点原理示意

4 实例计算

以上述理论模型为依据,应用Visual Basic编制油井动液面实时监测软件,主要依托油田现有数字化生产管理平台数据库,对油井采集、生产数据进行计算,求解动液面。为了验证功图计算动液面的准确性,需要选择一个对比的基准。井底流压直接反映了动液面的变化情况,现场测试过程中选用精度为0.2%的压力计,以保证测试值的准确性,因而选择流压折算动液面作为对比基准,分别对功图实时计算获得动液面以及回声仪人工测试动液面进行对比。2015年以来,提取了不同工况下的87口油井进行试算,对比发现回声仪人工测试绝对误差为100.03 m,相对误差为10.44%,功图实时计算动液面绝对误差59.62 m,相对误差4.84%,从表1可以看出,与回声仪人工测试动液面相比,功图实时计算动液面误差更小。

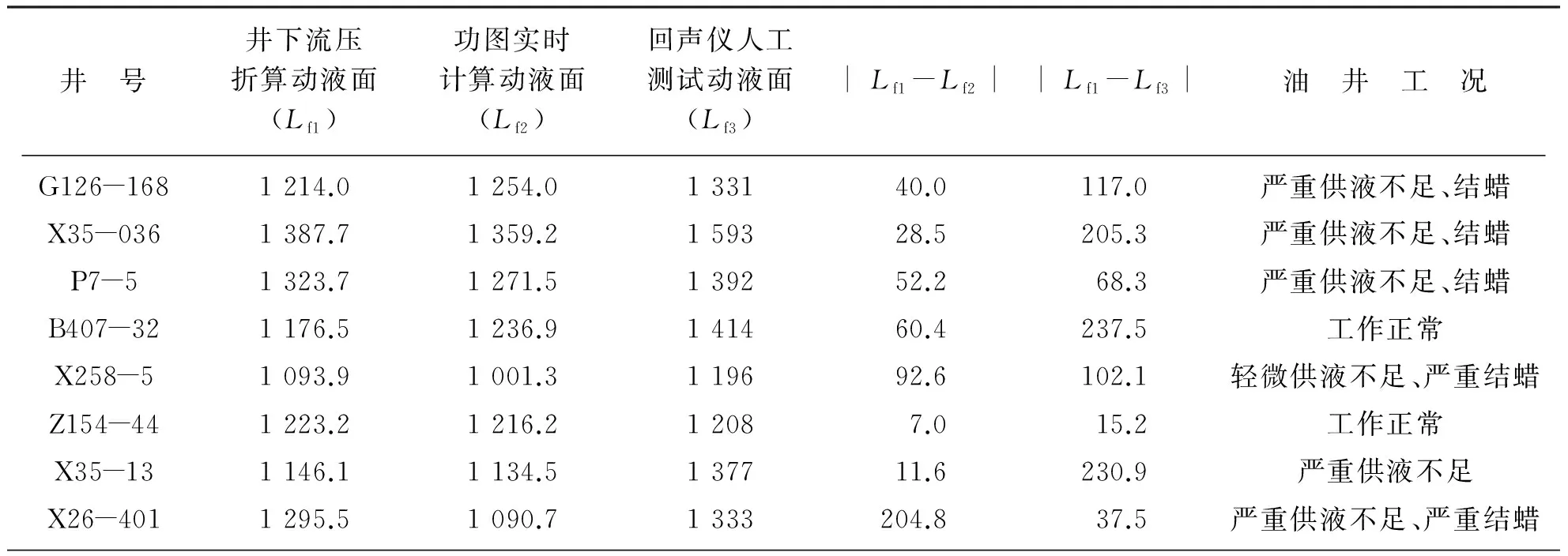

表1 三种方法计算油井动液面值对比 m

续 表1

5 结 论

1) 抽油杆断脱、气锁、双漏、连喷带抽等窄条形状的功图,无法构建柱塞受力平衡的数学模型,泵阀已不是正常的开闭状态,无法通过功图计算动液面。

2) 该方法针对长庆油田低渗透抽油机井优化了油管内液体密度以及泵功图游动阀、固定阀开启点载荷值的计算方法,提高了计算精度,更好地满足了工程应用的需要。

3) 形成了一种低成本、高效率、实时获取动液面数据的方法。在不改变原有数字化平台结构、不增加硬件设备的情况下,实现了动液面的实时连续计算,满足了数字化生产管理需求。

[1] 杨利萍.用示功图计算抽油机井动液面深度[J].石油地质与工程,2010,24(05): 102-103.

[2] 张海浪,李苹,谢启安,等.功图计算动液面的方法初步研究和应用[J].青海石油,2007,25(02): 31-33.

[3] 张胜利,罗毅,吴赞美,等.抽油机井示功图计算动液面的修正算法[J].石油钻采工艺,2011,33(06): 122-124.

[4] 梁华,李训铭.基于物理意义的示功图凡尔开闭点精确提取[J].石油勘探与开发,2011,38(01): 109-111.

Real-time Dynamic Fluid Level Calculation Method With Dynamometer Card of Low Permeability Oilfield

Xin Hong,Li Mingjiang, Liu Tianyu, Liu Tao

(National Engineering Laboratory of Low Permeability Oil & Gas Field, Oil & Gas Technology Research Institute, Changqing Oilfield Company PetroChina, Xi’an, 710021, China)

s: The dynamic fluid level reflects fluid supply of strata and relationship between down-hole supply and discharge directly. It is an important basis to evaluate and optimize oil production technology adaptability, and difficult to be monitored continuously.Taking submerged pressure as a common solution node, load variation law of plunger and pressure distribution in annulus space of oil jacket are analyzed. A new method to calculate dynamic fluid level is proposed. The method to determine well fluid density according to static and dynamic data of maximum, minimum load of dynamometer card and rod string combination has been established. Basing on above theoretical model, relying on digital production management platform, digging and integrating available data, the software for monitoring dynamic fluid level in real-time has been programmed. Taking dynamic fluid level corrected with bottom-hole flow pressure as reference, it is found with more than 80 wells trial computation relative error by annual test with echo-meter is 10.44%.The relative error with dynamometer card method is 4.84%. Real-time dynamic liquid level calculation with dynamometer card can meet on-site application requirements.

dynamometer card; dynamic fluid level; nodal analysis; density of pipeline fluid

长庆姬塬油田特低渗透油藏综合利用示范基地(国土资源部1301-4-3)。

辛宏 (1980—),女,甘肃武威人,2008年毕业于中国石油大学(北京)油气田开发专业,获硕士学位,现就职于中国石油长庆油田分公司油气工艺研究院,从事采油工艺技术、油田数字化建设、水平井采油技术方面的研究工作,任采油工程师。

TP391

B

1007-7324(2017)02-0046-04

稿件收到日期: 2016-10-31,修改稿收到日期: 2017-01-09。