覆土油罐事故致因分析及改进方法研究

雷小龙 张豫川* 刘博怀

(1.兰州大学土木工程与力学学院,甘肃 兰州 730000; 2.兰州大学西部灾害与环境力学教育部重点实验室,甘肃 兰州 730000)

覆土油罐事故致因分析及改进方法研究

雷小龙1,2张豫川1,2*刘博怀1,2

(1.兰州大学土木工程与力学学院,甘肃 兰州 730000; 2.兰州大学西部灾害与环境力学教育部重点实验室,甘肃 兰州 730000)

介绍了覆土油罐的发展和研究现状,分析统计了建设覆土油罐以来发生各种事故的原因,并从防火密闭门、通风系统、拦油封围容量及覆土油罐管线等方面,提出了改进覆土油罐设计的建议。

覆土油罐,油品,防火密闭门,通风系统,管线

0 引言

覆土油罐作为成品油储存的重要设施,尤其是因其具有储油保质时间长、隐蔽性好、储油损耗小等优点,应用非常广泛,更是在我国国防事业中占有重要的一席之地。但也由于其易集聚油气、空间小、采光不足、维护作业不便、工艺要求严、造价高、事故危险性较高等缺陷而被诟病[1]。所以对覆土油罐事故发生原因进行分析,并对覆土油罐设计建造进行改进,阻断事故链,限制事故致因要素叠加,有效控制事故发生发展,最大限度地提高覆土油罐安全运行效率,对我国成品油的储存和国防事业安全发展都很有益处[2]。

1 覆土油罐发展和研究现状

我国的覆土油罐主要历经三个建设发展时期。第一阶段(1965—1978),我国建设的覆土油罐受当时各种因素制约,钢板厚度普遍比较薄,护体结构大部分为石砌体或砖砌体,没有构造柱,墙体顶部与薄壳顶相接的位置有圈梁,其他位置没有设置圈梁,普遍采用下部通道方式,油罐进出管线合一。第二阶段(1978—1998)覆土油罐建设数量较少,主要是有了大型化的趋势,出现了3 000 m3,5 000 m3的罐,并且罐室结构有了构造柱。新建的一些覆土油罐按照覆土油罐结构所建,但却没有覆土,这也是这一时期新出现的“覆土油罐”形式。第三阶段(1998至今),民用和军用的覆土油罐均提出了明确修建形式和设计要求。要求覆土油罐罐室覆土应达到全埋程度,不得露出罐室墙体;罐室通道应在中部或上部开口,开口高度满足通道地坪以下罐室空间能容纳罐内全部油料需要。GB 50074—2014石油库设计规范[3]根据油罐防护能力不同以及与周边地形地貌的相似关系,将油罐划分为地上油罐和覆土油罐,规范了覆土油罐的概念。

覆土油罐发展至今,有很多专家学者做了大量的研究。范乾权等[2]针对当前国内覆土油罐现状做了研究探讨。朱焕勤等[4]将在用的覆土油罐建设形式归类为覆土单体立式掩体油罐、覆土房间式掩体油罐、带有走廊操作间式掩体油罐、不覆土掩体油罐四种类型,提出了停建不覆土掩体油罐,给掩体油罐增设固定式机械通风设备,在掩体上增设自然通风口,增设检测报警装置,统一设置外开门以及修订相关规范的六条建议。聂栋良[5]通过事故实例分析,阐述了油罐冒罐事故的原因,并针对事故原因提出对人员素质、操作、及时消除设备缺陷、完善罐区硬件设施和罐区实行现代科学管理等项措施。石媛丽等[6]从储油罐事故原因入手,利用事故树方法,对储油罐的着火源和点火源进行分析,通过定量计算得出了影响储罐事故的主要因素,并提出了预防对策。吴贡珍[7]列举了油库储油罐的30例事故,说明只要在储油罐建造时严格控制施工质量,在日常管理中认真检查储油罐及其附件的工作状态,准时计量,切实执行各项安全管理制度,事故是可以预防和避免的。李强[8]回顾了过去40年发生在全球工业界242项储油罐事故,分析了导致事故的原因。结果表明,事故的74%发生在石油精炼厂,石油终端或存储中。火灾和爆炸占事故的85%。共有80项事故(33%)由闪电引起,72项(30%)由人为错误造成。其他原因是设备故障,认为破坏,裂纹和破裂,渗漏和管线破裂,静电,明火等。如果实行良好的工程管理,多数事故本来是可以避免的。黄海亮等[9]基于GIS对覆土油罐滑坡危险性评价进行了研究。

笔者结合各位学者的研究成果,通过大量调查研究,对各种覆土油罐事故进行了归类,对各种事故发生原因进行了划分,并提出了相应预防和解决措施。

2 覆土油罐事故致因分析

根据事故统计数据统计,笔者认为覆土油罐易发的重大事故有油品流失、油品质量事故和火灾爆炸事故三种,并对事故原因进行了如下分析。

2.1 油品流失事故致因分析

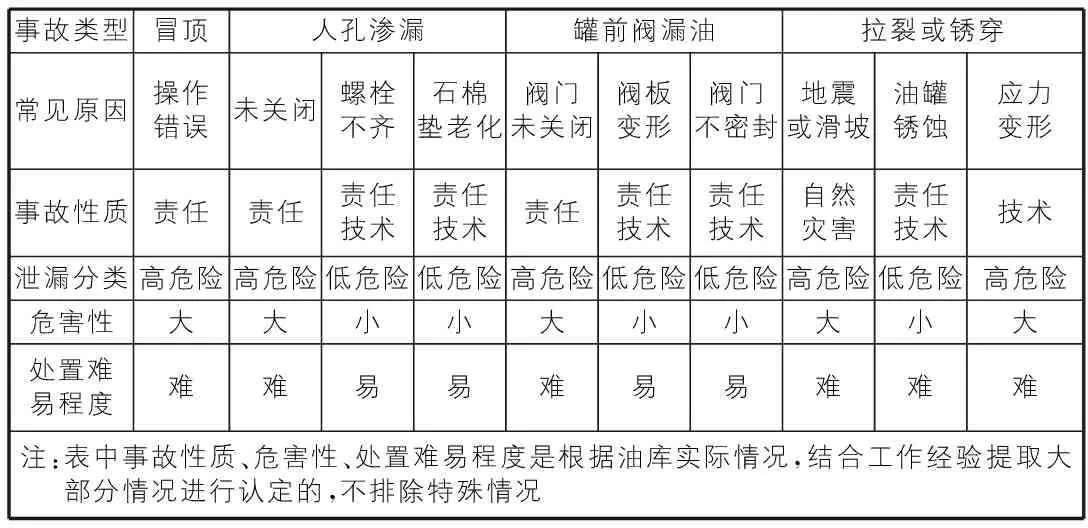

覆土油罐油品流失事故通俗称“冒顶”、跑油、渗漏等。实际工作中,常见的油品流失事故出现在四个环节:一是收发作业过程中,油料从量油孔、呼吸阀等部位溢出;二是储存过程中人孔密封不严,油料从低位人孔渗漏;三是储存或收发作业中罐前阀门、接头损坏,油料从阀门接头等位置流出;四是由自然灾害、设备锈蚀等原因造成的油罐钢板、罐前短管结合部位焊缝拉裂、锈穿,发生油料跑、滴、漏事故。对覆土油罐油品流失事故从原因、性质、危害性和处置难易程度进行分析,见表1。

表1 油品流失原因及危害性分析

可见,10种油品流失事故原因中,有3种属于责任事故,泄漏量较大、危害性大、处置难;有5种属于责任技术事故,泄漏量小、危险性低、处置易;还有1种属于自然灾害、1种属于技术事故。按照两类危险源理论[10]把可能发生意外释放能量或危险物质的设备和环境作为第一类危险源,把导致能量或危险物质的约束限制措施失效的各种不安全因素作为第二类危险源。覆土油罐油品流失事故中,第一类危险源有人孔、管线、阀门,以及罐体本身钢板、焊接质量等,包括不可抗拒的自然灾害等;第二类危险源是油罐护体,油罐护体的拦油封围能力的丧失会导致油罐泄漏油料引发污染环境、火灾爆炸事故。

2.2 油品质量事故致因分析

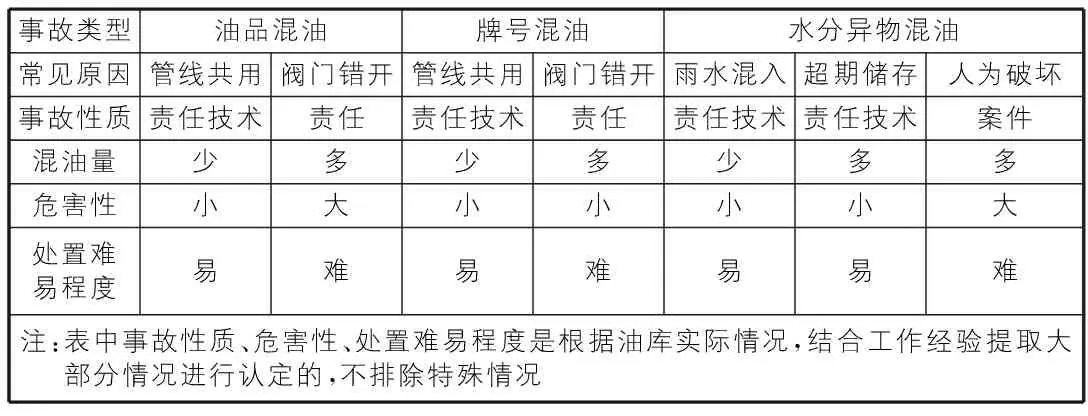

油品质量事故通俗称为“混油”,包括不同油品混油、不同牌号油品混油和油品中混入异物等形式。对覆土油罐常见的混油事故原因、性质、危害性分析见表2。

表2 油罐常见混油原因及危害性分析

由表2可知,7种混油事故原因中,有2种属于责任事故,一般混油量较大,不同油品混装,会形成大量无法降质处理的油料;有4种属于责任技术事故,混油量小、处置易;还有1种属于案件。根据两类危险源理论分析,油罐混油事故的第一类危险源主要是人和制度的因素,包括不可抗拒的油料自然挥发降质等。油罐混油事故的第二类危险源是设计上不同油品、不同牌号油料共用的进出油管线。

2.3 火灾爆炸事故致因分析

着火爆炸事故发生需要三个条件:可燃物、助燃物和点火源。对于油料火灾而言,着火爆炸需要一定浓度的油料油蒸气、最低点火能量、氧气(空气)。着火爆炸事故是油库的主要灾害,石化行业对此研究比较深入。范继义对445起油库着火爆炸事故中的燃烧物进行了统计[11],杨进峰对437例油库火灾爆炸事故的点火源进行了统计[12]分别见表3,表4。

表3 油库着火爆炸事故中燃烧物统计

从表中可以得知油气和油品作为燃烧物的油库着火爆炸事故占到93.7%,可见,油品和油蒸气的非正常流失是油库火灾爆炸事故发生的主要原因。主要的点火源是设备修焊、明火或不防爆电气三种,占总数的70%。

覆土油罐中的油品和油蒸气的非正常流失,主要是因为正常储油状态下会通过油品蒸发产生油蒸气;故障状态下会通过“冒顶”、渗漏、跑油等事故逸散油料和油蒸气;收发作业过程中会通过油罐“大呼吸”排放大量油蒸气。由于覆土油罐安装在护体空间内,空间相对封闭,油蒸气不易逸散,从而形成爆炸危险源。而从2002年2起覆土油罐着火爆炸事故看,点火源主要为设备修焊、明火(高温灯丝)[4]。在近几年覆土油罐新改建过程中,在护体内的爆炸危险场所安装的液位仪、可燃气体浓度检测等用电设备,改变了以往覆土油罐内没有电气设备的习惯做法,也成为了潜在的点火源。

3 覆土油罐设计改进建议

通过对覆土油罐事故分析,大概70%的事故属于责任事故,30%是由油罐硬件设备等引起的事故。所以应加强工作人员的责任心,将工作明细分工,责任化,提高工作人员操作技能,科学管理,上岗前进行业务培训并制定相应规章制度。对油罐人孔、管线、阀门等易跑油漏油的构件,定期检查,发现问题立刻上报,形成预警机制,防患于未然。但是由硬件方面引起的事故也不可轻视,对油罐本身缺陷进行改进可以从根源上切断事故链。笔者结合长期的工作实际,提出覆土油罐设计改进建议如下。

3.1 覆土油罐防火密闭门设计建议

覆土油罐发生着火事故,其最大的薄弱点是通道的防火密闭门。石油库建设相关规范对覆土油罐护体的耐火等级没有明确规定,实际中通常按照耐火等级二级进行设计建设。但防火密闭门的开闭方向应考虑油罐事故状态下人员逃生和控制油料逸散及火灾蔓延的功能要求,在不同安装位置选择不同的开闭方向和耐火等级,见表5。

3.2 覆土油罐通风系统的建议

为减少第一危险源油气的聚集,在通风系统的设计中,一是要注意通道口的朝向,按照建设地区常年季风方向进行设计,提高通风效果;二是科学布置通风采光孔位置,尽可能减少通风死角,距离正常通风路径最远的地方、高度差最大的地方就是容易出现通风死角的地方,要通过合理设计采光孔的位置,尽可能减小死角区域;三是金属油罐的底部人孔、顶部采光孔与罐室通道口、掩体顶部通风采光孔位置协调配合,尽可能实现油罐清洗、涂装作业时的自然通风。

3.3 拦油封围容量的设计要求

针对第二危险源拦油封围,主要防止油库事故性泄漏油品扩散而造成的二次着火爆炸、环境污染灾害。拦油封围设计改进上,强制推行“一罐一室”结构和罐室“全拦油”设计,也就是说在油罐发生油品流失、火灾爆炸事故时,罐室可以拦截所有逸散油料,油品不会流失到罐室以外。“全拦油”设计的覆土油罐,在发生着火爆炸事故时,可以采用窒息法扑灭火灾,减轻油库消防压力,也不易发生大面积流淌火影响周边设施安全。同时要设计拦油池、隔油排水系统,实现含有污水层层拦截,不发生大面积环境污染。

3.4 管线、附属设施及油罐布置建议

对各类进出油管线,尽量专管专用,分开布置,避免发生混油事故。对照明,液位仪,检测设备,焊接设备等能形成点火源的附属设施加强保护或隔离,避免明火接触到油料。火灾危险性相同的油罐同区域布置。油罐与油罐之间应留有一定的防火间距,间距的确定主要考虑储存油料的危险特征、油罐的结构、容量、消防设施及操作检修要求,还需要考虑投资的费效比。覆土油罐着火的几率较小,为减少罐区的占地面积,统一规划消防设施,节约输油管线和消防管线投资,便于管理等,一般将火灾危险性相同或相近的油罐同区域或者同组布置。

4 结语

在覆土油罐的油品流失、油品质量事故和火灾爆炸事故中,除了有油罐构件老化,钢板和焊接质量,油气易聚集等客观原因外,很大程度上也是因为人为操作不当造成的事故。本文中笔者对覆土油罐工作人员和硬件设施均提出了改进建议,但如果想彻底避免覆土油罐事故发生,罐区硬件设施和罐区工作人员实行现代科学管理相辅相成,才能避免事故发生。覆土油罐作为民用和国防重要的储油设施,如果能够安全可靠的使用,其好处不言而喻。

[1] 李选民,潘 璐.建设覆土油罐利弊分析[J].石油库与加油站,2004,13(3):35-37.

[2] 范乾权,张赞牢,姜玉泉.国内覆土油罐现状探讨[J].中国储运,2010(4):99-100.

[3] GB 50074—2014,石油库设计规范[S].

[4] 朱焕勤,李钦华.掩体油罐建设存在的问题及其改进措施[J].石油工程建设,2005,31(2):38-41.

[5] 聂栋良.油罐冒罐事故的原因分析及预防[J].石油库与加油站,2006,15(4):35-37.

[6] 石媛丽,宋文华,董影超.储油罐事故分析及对策研究[J].安全,2011,32(10):13-16.

[7] 吴贡珍.储油罐常见事故原因分析[J].石油商技,1997(6):37-40.

[8] 李 强.储油罐火灾事故研究[J].中国石油和化工标准与质量,2014(11):242-243.

[9] 黄海亮,焦光伟,王亚超,等.基于GIS覆土油罐滑坡危险性模糊评价[J].后勤工程学院学报,2016,32(1):35-40.

[10] 陈宝智.系统安全评价与预测[M].北京:冶金工业出版社,2011.

[11] 范继义.油库1050例安全事故数据的统计分析[J].石油库与加油站,2003,12(6):19-21.

[12] 杨进峰.油库建设与管理手册[M].北京:中国石化出版社,2007.

Research on cause analysis and improvement method of covered oil tank accidents

Lei Xiaolong1,2Zhang Yuchuan1,2*Liu Bohuai1,2

(1.Civil Engineering and Mechanics College, Lanzhou University, Lanzhou 730000, China;2.Western Disaster and Environmental Mechanics Teaching Key Laboratory, Lanzhou University, Lanzhou 730000, China)

This paper introduced the development and research status of covered oil tank, this paper analyzed the causes of various accidents since the covered oil tank construction, and from the fire air-tight door, ventilation system, blocking oil seal capacity and covered oil tank pipeline and other aspects, put forward the proposal improvement of covered oil tank design.

covered oil tank, oil, fire air-tight door, ventilation system, pipeline

1009-6825(2017)08-0233-03

2017-01-06

雷小龙(1980- ),男,在读硕士; 刘博怀(1992- ),男,在读硕士

张豫川(1963- ),女,副教授

TU714

A