Lyocell纤维的国内外研发现状与发展方向

王乐军, 刘怡宁, 房 迪, 李增俊, 吕佳滨

(1. 恒天纤维集团有限公司, 北京 100020; 2. 中国纺织科学研究院, 北京 100025;3. 中国化学纤维工业协会, 北京 100022)

Lyocell纤维的国内外研发现状与发展方向

王乐军1, 刘怡宁1, 房 迪2, 李增俊3, 吕佳滨3

(1. 恒天纤维集团有限公司, 北京 100020; 2. 中国纺织科学研究院, 北京 100025;3. 中国化学纤维工业协会, 北京 100022)

Lyocell纤维以其环保生产技术及原料可再生的可持续发展优势,成为极具发展潜力的新型纤维,为此,回顾了Lyocell纤维的国内外发展史,并在投资及运行成本、工艺流程、纤维性能3方面与普通粘胶纤维进行了对比分析。结果表明:相比粘胶纤维Lyocell纤维的生产效率提高了约8倍,且生产过程环保;投资成本提高了3倍以上,原料和生产成本均远高于兰精公司;性能更能满足服用要求。重点介绍了新溶剂法纤维素纤维制备工艺研发现状,包括原料、纺丝原液的制备、纺丝工艺、N-甲基吗琳-N-氧化物溶剂回收等,认为Lyocell纤维产业化的重点和难点在于纺丝原液的连续制备和溶剂的高效回收技术,其服用和产业用前景广阔。

Lyocell纤维; 粘胶纤维; N-甲基吗琳-N-氧化物溶剂回收; 纺丝工艺

随着20世纪中期石油工业的飞速发展,涤纶、腈纶、锦纶等合成纤维以其优良的力学性能和低成本生产优势占据了纺织纤维材料的主要市场。据国际能源组织预测,以当前的开采速度,全球石油可开采年限非常有限,因此,能源危机问题不得不受到全球各个国家的高度重视,这预示着以石油为原料的合成纤维的巨大使用量将逐渐被新型环保纤维所替代。

我国生物质能源是仅次于煤和石油的第3种大能源。生物质是指可再生物质,包括农产品及农业废料、木材及其废料、动物废料、城镇垃圾及水生植物等,其中纤维素是自然界中最丰富的可再生资源。受天然纤维素纤维产量的限制,以粘胶为主的再生纤维素纤维以其优异的外观及穿着舒适性逐渐被广大消费者接受,但随之而来的环境污染问题也日渐突出。“十三五”期间,我国化纤工业的4个重点工程为纤维新材料工程、绿色制造工程、智能制造工程、品牌与质量工程,Lyocell纤维国产化工程作为生物基化学纤维产业化工程的重点工程被列入其中。

以N-甲基吗啉-N-氧化物(NMMO)溶剂法生产Lyocell纤维是一种不经化学反应生产纤维素纤维的新工艺,溶剂本身无毒且能高效回收利用;生产过程无有害物质排放,对环境无污染;纤维本身具有良好的力学性能和吸湿性能,并能自然降解,满足了人们崇尚自然、回归自然的需求。本文就Lyocell纤维的发展、与粘胶纤维的对比、溶剂法纤维素纤维制备工艺以及产业用等方面进行系统的介绍。

1 Lyocell纤维的国内外发展史概述

根据国际人造丝及合成纤维标准局(BISFA)的定义,以天然纤维素为原料,用有机溶剂NMMO纺丝工艺制备的纤维素纤维为Lyocell纤维[1]。由于其原料可再生、生产环节无污染,并具有可观的社会经济效益,Lyocell纤维被誉为21世纪极具发展潜力的新型低碳环保纤维。NMMO新溶剂法纤维素纤维制备技术在20世纪70年代被荷兰Akzo Nobel公司研制成功并申请了专利,此后在英国Courtaulds公司和奥地利兰精公司得到大规模工业生产。1998年Akzo Nobel公司与Courtaulds公司合并为Acordis公司,2004年,兰精公司又与Acordis公司合并成为Lyocell纤维的世界主体生产企业,公司所生产的Lyocell纤维产品统一应用Tencel商标[2]。2013年,兰精集团投资1.3亿欧元建成全球最大的6.7万t/a生产线,目前已形成22万t/a的生产能力[3]。台湾投资数亿新台币研发Lyocell纤维纺丝技术,已具备1.5万t/a Lyocell短纤维的产能。目前全球有30多个国家和600余家企业加入了新溶剂法纤维素纤维制备技术的工业化开发中来,其中包括德国、日本、韩国及俄罗斯、印度、中国等国家。

国外溶剂法纤维素纤维制备工艺研究早在20世纪60年代末就取得了较大进展,相比之下,我国在起步时间上就晚了近20 a。1987年,成都科技大学和宜宾化纤厂开始了Lyocell纤维纺丝的小试研究,随后,中国纺织科学研究院、东华大学等科研院所也开始了实验室、小试研究及中试放大试验。一直以来,国内企业在Lyocell纤维的研发道路上遇到不少困难,国外一些国家对我国实行技术及市场垄断,一方面过分抬高技术转让费,另一方面高价出售溶剂及纤维产品。自90年代后期起,东华大学、上海纺织控股集团等单位进行了长期研究,并和德国某研究所进行联合攻关,取得了成功。2006年底,上海里奥化纤有限责任公司1 000 t/a的生产线正式投产。此外,保定天鹅新型纤维制造有限公司引进国外技术,于2012年12月完成了1.5万t/a Lyocell短纤维生产线建设,于2014年1月进行试生产,成为我国第1家实现万吨级Lyocell纤维产业化生产企业。之后,山东英利引进的1.5万t/a Lyocell短纤维生产线于2015年5月建成投产。中国纺织科学研究院,自主开发了新溶剂法纤维素薄膜式溶解—干喷湿纺纺丝成套技术,并与新乡白鹭化纤集团合作,建成了万吨级新溶剂法纤维素纤维连续真空薄膜推进溶解—干喷湿纺技术路线的准工业化生产示范线,目前已实现连续稳定运行。

2 Lyocell与粘胶纤维的对比分析

2.1 投资及运行成本

近年来我国粘胶纤维发展迅速,单线产能已达到8万t/a,单线产能的提高有效降低了投资和运行成本,当前粘胶纤维的每万吨投资已降低到了9 000万元以下。Lyocell纤维的投资远高于粘胶纤维,由于目前核心生产装备还未完全国产化,引进设备的万吨投资约为4.6亿元,预计国产技术万吨投资也在3亿元以上。

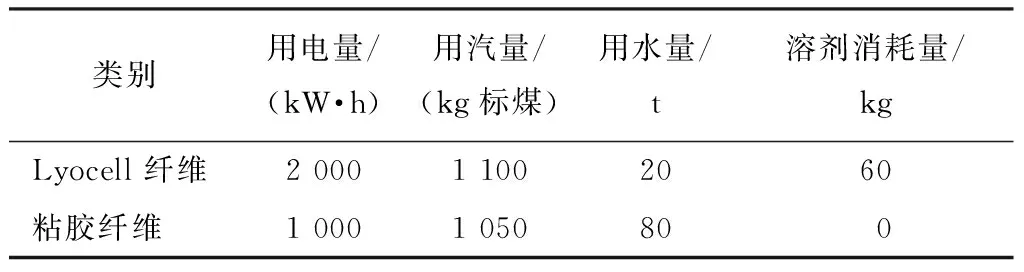

目前国内Lyocell纤维企业缺乏成熟的技术、设计、建设经验以及大规模生产经验,仅引进了国外先进设备,工艺技术全靠自身摸索,工人未经过实际生产培训,生产过程中遇到较多困难。Lyocell纤维生产需要使用进口特殊浆粕,尚未规模化生产,致使水、电、汽的消耗较粘胶纤维高,最终导致国内Lyocell纤维企业的产品原料成本和生产成本都远高于兰精公司。加之兰精公司的低价倾销和市场垄断,国内Lyocell企业遭遇较大挑战。表1示出Lyocell纤维与粘胶纤维的公用工程对比。

表1 Lyocell纤维与粘胶纤维的公用工程对比Tab.1 Utilities contrast of Lyocell fiber and viscose fiber

注:表中数值单位均是相对于每吨纤维产品。

2.2 工艺流程

Lyocell纤维采用溶剂法纤维素纤维制备工艺,生产工艺已较为成熟,在欧美地区及中国、印度等国家已形成规模化生产,它是利用无毒的有机溶剂NMMO中的杂环胺氧化物将纤维素浆粕溶解,进而纺丝的工艺过程[4]。与传统的粘胶纺丝工艺流程[5]相比,纺丝原液是由纤维素浆粕直接在NMMO溶剂中溶解制得,省去了碱处理、老化、磺化、熟成、脱泡等工序,大大简化了工艺流程。粘胶生产效率低,仅老成时间就要4~6 h,纺速一般在100~200 m/min,整个加工过程需24 h。Lyocell纤维纺丝速度在300~400 m/min,整个加工过程只需3 h,大大提高了生产效率[6]。理论上讲,Lyocell纤维的整个制备过程均为物理变化,化学试剂应用少,且NMMO是一种不会导致变异的绿色溶剂[7],毒性低于酒精,大规模生产中,NMMO溶剂的回收率要求达到99.5%以上,整个生产工艺是一个回收利用再循环系统,无废料排放,对环境几乎没有任何污染[8-9]。而在粘胶纤维生产过程中由于加入了二硫化碳、硫酸等化学试剂,几乎每一环节都有废料产生,据文献报道,每生产1 t粘胶纤维,约有20 kg硫化物气体、300~600 t废水及大量的有毒废渣排出,对环境造成严重的污染[2]。

2.3 纤维的性能

当前,行政事业单位的会计内部控制制度缺乏全面性,覆盖面不够,加之在实际操作环节中有些行政事业单位会计职责不清,出现一人多职现象,不相容岗位未相互分离,起不到牵制作用;同时也使得具有能力的会计工作人员无暇顾及和专注于本职工作,不能充分施展其才华,导致单位内部管理水平得不到提高。一些行政事业单位没有必要的制度保障,使得国家规定的相关会计规范在实际操作中存在着一定的随意性。有些行政事业单有完善的内审制度,但是内审制度却是订在墙上的一纸空文,并没有将内部控制工作付诸实践。这样的内部控制工作浮于形式,影响了制度的执行力。

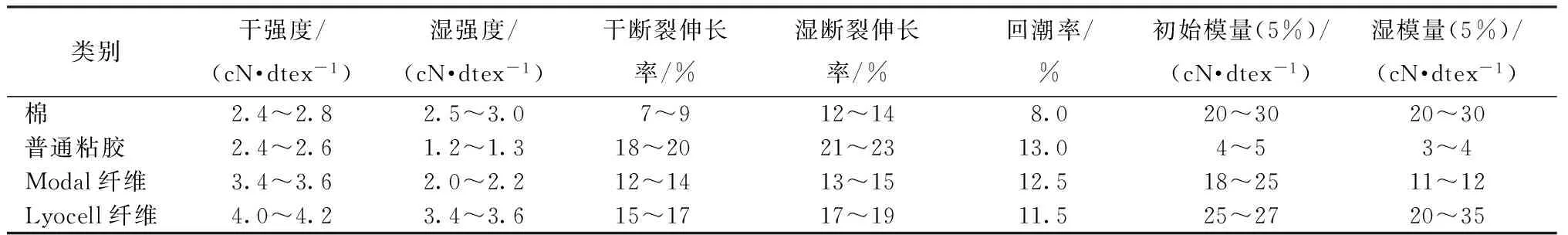

Lyocell纤维与粘胶纤维由于原料特征和生产工艺不同,他们的形态、结构和性能存在着明显的差异。Lyocell纤维截面为圆形或近似圆形,表面平滑有光泽;粘胶纤维截面为锯齿形,纵向有清晰条纹。Lyocell纤维的结晶度、取向度和聚合度均高于普通粘胶纤维和高湿模量粘胶纤维[10],纤维内部结构紧密,轴向规整,取向度很高,易产生原纤化现象。纤维的结构特征会对纤维的性质产生直接影响,一般情况下,随着纤维结晶度、取向度、聚合度的增加,纤维的强度有所增加[11]。表2示出几种常见纤维素纤维的物理与力学性能。

表2 几种常见纤维素纤维的物理与力学性能Tab.2 Physical and mechanical properties of several kinds of common cellulose fibers

由表2可知:Lyocell纤维的干、湿强度为几种常见纤维素纤维中最高的,干强略低于涤纶纤维(4.2~5.2 cN/dtex),湿强较干强略有下降,下降率远低于普通粘胶纤维;干、湿断裂伸长率略低于普通粘胶纤维,均在15%~20%之间,高于棉纤维;回潮率介于棉和普通粘胶纤维之间,具备良好的吸湿性能;模量为普通粘胶纤维的5~6倍,手感偏硬,与棉接近。总体来看,相比粘胶纤维,Lyocell纤维的物理与力学性能更能满足服用要求。

3 溶剂法纤维素纤维制备工艺

3.1 原 料

纤维素纤维制备所用的纤维素浆粕可是棉浆、木浆或竹浆。研究发现,浆粕的物理结构、半纤维素、灰分、树脂、水分的含量及聚合度等因素都会影响纤维素在NMMO溶剂中的溶解性能及黏流性[12]。目前,Lyocell纤维制备大都沿用粘胶生产原料,即高α-纤维素含量的浆粕,由于粘胶生产的第1步是在碱性条件下浸渍,如果α-纤维素含量较低,则会导致大量的半纤维素溶解,因此,采用高α-纤维素含量的浆粕提高纤维得率[13],但此种原料生产成本较高。Lyocell纤维采用溶剂法制备工艺,将纤维素浆粕直接溶解形成纺丝原液,无需碱处理工序。相关研究结果表明,高半纤维素浆粕也可作为Lyocell纤维的原料,在纤维聚集态中,半纤维素与纤维素同时存在,半纤维素的含量,对纤维的聚集态结构、原纤聚集束尺寸、纤维的染色等性能均产生直接影响[14-15]。

东华大学针对不同组分的纤维素浆粕对Lyocell纤维纺丝工艺及纤维性能的影响开展了较多研究。童明伟等[13]研究了高半纤维素和高α-纤维素浆粕的可纺性,结果显示:前者纺丝原液黏度较低,而在黏度低的情况下可适当提高纺丝液的浓度,进而提高生产效率;且以高半纤维素为原料,制得的Lyocell纤维在力学性能、抗原纤化能力、染色等方面均表现出更好的性能。张慧慧等[16]采用不同相对分子质量的纤维素混合浆粕,纺制出高强Lyocell纤维,可用作工业用碳纤维原丝和轮胎帘子线。杨革生等[17]采用纤维级竹纤维素浆粕纺制出Lyocell竹纤维素纤维,探讨了纺丝工艺对纤维结构与性能的影响,对比了Lyocell竹纤维素纤维与常规Lyocell纤维的服用性能,结果表明Lyocell竹纤维素纤维在吸湿性、染色性、抗原纤化能力方面优于常规Lyocell纤维,且具有负离子效应及抑菌性能,服用性能良好。

3.2 纺丝原液的制备

Lyocell纤维产业化技术开发需要攻克3项大技术难题,即纺丝液的制备、纺丝工艺设计、NMMO溶剂回收技术。如前所述,Lyocell纤维纺丝过程的第1步是将纤维素浆粕在NMMO溶剂中混合溶解,制成纺丝原液。由于Lyocell纤维只能在非常窄的NMMO/H2O混合溶剂比例条件下才能溶解,因此,溶解开始时使原料中的水过量,然后逐渐去除水分,直至NMMO与H2O的比例满足要求[18]。国内外Lyocell纤维纺丝原液的制备主要包含4种技术,即间歇釜式溶解技术、连续双螺杆挤出机溶解技术、连续真空全混合推进溶解技术、连续真空薄膜推进溶解。

总体来讲,间歇釜式溶解技术相对简单,易于操作,缺点是物料温度不均、溶解过程缓慢、不同出釜时间的纺丝原液质量差异较大,工业生产不推荐使用。连续双螺杆挤出机溶解技术是由韩国科学技术研究院和韩国晓星株式会社联合开发的,优点是易于连续化操作和精确计量,有利于产品质量的提升,整套设备无需脱水系统,缺点是产能较低。上海里奥纤维企业发展有限公司采用该技术,投资1.4亿元建成了年产1 000 t的Lyocell纤维生产线。连续真空全混合推进溶解技术由瑞士LIST公司开发生产,此设备具有良好的混合效果,单机生产能力远大于双螺杆工艺,物料受热均匀,产品质量高,可实现连续化运行。缺点是设备结构复杂,制造成本高、加工难度大,在线物料持有量大,安全隐患较大。

目前国内外使用最多的是连续真空薄膜推进溶解技术,国外以兰精公司为代表,国内有中国纺织科学研究院自主研发技术,它是将含过量水的NMMO混合溶剂、助剂、纤维素浆粕制成浆粥后,在薄膜蒸发器中刮延成膜,在一定温度和真空作用下迅速形成无泡真溶液。该工艺的特点是设备结构相对简单,制造成本低,效率高,物料形成溶液时间短,这不仅减少了纤维素的降解,而且也大大降低了溶剂分解的可能性,体系中持料量少,有利于安全生产和规模化生产。缺点是设备的设计和工艺的控制具有很高的难度,需要进行长期深入的研究[19]。

3.3 纺丝工艺

国内外研究机构对Lyocell纤维的纺丝工艺报道较少。传统的粘胶纤维纺丝由于在纺丝过程中需完成纤维素磺酸酯分解的化学过程,故需采用湿法纺丝工艺。而在Lyocell纤维纺丝中,纤维素大分子中羟基未被酯化形成纤维素磺酸酯,若原液细流出喷丝孔后直接进入凝固浴,分子间氢键即时发生相互作用,使分子间难以发生滑移,故需在处于流变态的纺丝液喷出喷丝孔后立即实施高喷头拉伸,使纤维素超分子结构得以固定,而后进入凝固浴,得到具有一定取向结构的纤维,因此,Lyocell纤维制备普遍采用干喷湿法纺丝工艺,将溶解制得的纺丝原液加入螺杆挤压机,在一定温度下剪切溶解后,经过滤、静态混合器、计量泵、纺丝组件后喷出,喷出的丝束在空气中取向拉伸,然后进入凝固浴,由于溶剂扩散,溶剂浓度降低,纤维素析出,丝束凝固成形,后经水洗、上油、干燥及后处理工序即可检验、打包,制得短纤维或长丝。纺丝液的温度、喷丝板组件设计、气隙吹风风速、凝固浴温度等参数都会对纺丝成形造成不同程度的影响[20]。由于纤维素纤维的牵伸过程必须在喷丝头与凝固浴之间的空气间隙内完成,时间极短,故需严格控制拉伸和冷却工艺、气隙吹风风速及风场均一性。除此之外,工业化的研究还包含特殊的纺丝箱体、喷丝板、凝固浴中的NMMO含量变化等。

相当一段时间以来,国内关于Lyocell纤维纺丝技术的研究主要集中在纤维结构和产业化工艺开发上,近年来,也有一些高校对纺丝过程中的副反应展开了研究。陈保磊[21]在实验室条件下制备了3种Lyocell纤维纺丝原液,并探讨了温度、酸碱性、金属离子等因素对纤维素降解以及NMMO分解程度的影响。Lyocell纤维纺丝过程中,纺丝原液经过凝固浴时,浆粕中的低聚糖组分不断地分解出来而留在凝固浴中。张慧茹等[22]建立了凝固浴中混合糖总含量的测定方法,模拟了低聚糖在凝固浴中不断积累的过程,探讨了低聚糖的积累对纺丝及NMMO溶剂回收产生的影响。

3.4 NMMO溶剂回收

NMMO溶剂回收工艺在Lyocell纤维生产过程中有着至关重要的作用,尽管NMMO溶剂毒性较低,但其价格昂贵,这也是国外某些国家的垄断手段之一,因此,NMMO溶剂回收效率直接影响着Lyocell纤维的产业化开发进程。

从凝固浴和水洗液中回收的溶液中包含NMMO、悬浮的杂质、有色杂质N-甲基吗啉(NMM)、金属离子等。纤维素浆粕的溶解需在高温条件下进行,较高的温度会促使纤维素和NMMO分解,产生有色杂质、NMM、吗啉(M)和CO2;在溶解和纺丝过程中,未溶解的纤维素以胶态形式存在于溶液中,形成悬浮的杂质,经过不断的循环累积,这些物质会降低溶剂的溶解性能。溶液中的金属离子也会催化NMMO和纤维素的分解,且分解中产生的热量会使系统有爆炸的危险[23]。

NMMO溶剂回收主要包括过滤法、吸附法、氧化法、离子交换法等。针对以上方法,国内外都有相应的专利报道。过滤法只能去除悬浮杂质,难以对NMMO进行回收,且过滤效果有限。吸附法采用氧化铝、活性炭等作为吸附剂,在去除杂质的同时,也吸附了想要回收利用的NMMO,导致溶剂回收率降低。氧化法通常采用过氧化氢对溶剂中的NMM进行氧化,使其生成有效成分NMMO,但氧化回收工艺复杂,且易引进新物质。离子交换法是通过离子交换树脂上的离子交换反应来达到分离的目的。离子交换树脂包含阳离子交换树脂和阴离子交换树脂,不同类型的离子交换树脂只能去除相对应类型的杂质,如阳离子交换树脂只能除去溶液中的阳离子,而溶液中的阴离子则无法去除[6],且树脂使用寿命短,再生频繁,消耗量大。可见单一方法的回收工艺很难达到理想的效果,一些学者采用多种方法配合使用来设计回收路线。如韩增强等[24]采用添加絮凝剂的方法,而后经过阴阳离子交换树脂处理回收液,溶液的再溶解和纺丝性能良好。

除设计合理有效的回收工艺路线外,在纤维素溶解和纺丝过程中应尽量采用较低的温度,减少物料在高温下的停留时间,从而减少NMMO和纤维素的分解。另外,NMMO回收过程中存在一个溶剂提纯浓缩的过程,产业化开发中能源的消耗也是影响成本的重要因素,目前采用多效蒸发是解决蒸发过程的最有效途径之一[25]。

4 产业用研究现状

长期以来,Lyocell纤维大都应用在民用领域,工业领域应用较少。然而,相比传统粘胶纤维,Lyocell纤维具有更好的力学性能,高度取向、结晶等特点,可成为工业用粘胶纤维的高性能替代产品。近年来,关于Lyocell纤维在工业领域的应用研究越来越受到大家的重视。由于碳纤维领域等涉及军工,国外几乎无相关文献报道,国内的报道主要集中在东华大学。彭顺金等[26]探索高性能Lyocell纤维纺丝工艺,制备了以高性能Lyocell纤维为原丝的碳纤维,研究对比了该碳纤维及传统粘胶基碳纤维的结构和性能,认为Lyocell纤维基碳纤维是一种新型的碳纤维材料。张松洁[27]通过氯化铵改性的方式以提高纤维的结晶度和取向度,从而提高高强Lyocell纤维的力学性能。郭利伟[28]采用炭黑添加剂对Lyocell纤维进行改性,探讨了炭黑改性Lyocell纤维在碳纤维原丝领域的应用性。李顺希[29]率先对Lyocell纤维熔喷非织造布进行了研究,采用自行设计的新型设备,探究了Lyocell熔喷非织造技术,制备了综合性能较好的Lyocell熔喷非织造布。魏孟媛[30]探索出了制备轮胎帘子线用Lyocell纤维的几种可行的方法,并系统研究了纤维素浆粕的性质、纺丝条件、氯化铵改性、热处理及交联处理等因素对Lyocell纤维结构和性能的影响。总体来看,Lyocell纤维的产业用前景广阔,但国外报道极少,国内的研究还局限在实验室探索阶段,距离大规模使用还有相当长的路要走。

5 展 望

国内Lyocell纤维的研究开发已有将近30年的历史,从可持续发展的长远角度及纤维本身性能分析,Lyocell系列新溶剂法纤维素纤维势必占领市场,凭借其优良的性能最终被消费者接受和喜爱,以缓解石油资源过度开采带来的压力。目前制约Lyocell纤维产业化发展的主要原因是研发费用高、溶剂和原料价格昂贵。为避免国外高额的技术转让费,必须开发自有的Lyocell纤维产业化技术和装备,开发价格低廉的Lyocell纤维专用浆粕、NMMO溶剂等,并采用节能技术,提高NMMO溶剂的回收利用。目前,由中国纺织科学研究院、新乡化纤、甘肃蓝科石化高新装备公司合作拟建的年产10万t的Lyocell纤维项目,一期1.5万t/a Lyocell纤维生产线已全线贯通。国产Lyocell纤维生产线的建设必将大幅度降低生产成本,提升Lyocell纤维的市场竞争力。

Lyocell纤维作为我国重点支持的新兴产业,对我国粘胶纤维的转型升级、实现再生纤维素纤维与纺织产品的结构调整具有重大意义。“十三五”期间,为推进我国Lyocell纤维的国产化进程,需从国家层面上联合各大高校及企业的现有资源,加大研发投入,全面系统地规划部署,组织不同学科专家开展系统攻关,以早日实现Lyocell纤维的大规模国产化生产。

FZXB

[1] 程博闻, 孙常宏. Lyocell纤维的现状及发展趋势[J]. 人造纤维, 1999(2): 26-30. CHENG Bowen, SUN Changhong. The status and development trend of Lyocell fiber[J]. Artificial Fibre, 1999(2): 26-30.

[2] 张帅. 新型溶剂制备再生纤维素纤维及其结构性能研究[D].上海:东华大学,2010:3-8. ZHANG Shuai. Study on preparation, structure and properties of regenerated cellulose fibers from a novel solvent system[D]. Shanghai: Donghua University, 2010:3-8.

[3] 季柳炎,赵丽君. 2014~2017年纤维素纤维市场现状与展望[J].人造纤维, 2015, 45(2): 29-32. JI Liuyan, ZHAO Lijun. The status and prospect of cellulose fiber in 2014-2017[J]. Artificial Fibre, 2015,45(2): 29-32.

[4] 林志武, 柯家骥. Lyocell纤维的历史、工艺、性能及发展前景[J].纺织科学研究, 2000 (1): 29-33. LIN Zhiwu, KE Jiaji. The history, process, properties and prospect of Lyocell fiber[J]. Textile Science Research, 2000 (1): 29-33.

[5] 陈晶. 纺织企业余热、凝结水回收系统设计[D]. 上海:东华大学, 2013:5-11. CHEN Jing. The design of waste heat, condensate recovery system for textile industry[D]. Shanghai: Donghua University, 2013:5-11.

[6] 莫冬次. Lyocell纤维纺丝工艺概述[J]. 广西化纤通讯, 2002(1): 25-29. MO Dongci. Spinning technology overview for Lyocell fiber[J]. Guangxi Chemical Fiber Newsletter, 2002(1): 25-29.

[7] 孙玉山, 徐纪刚, 李昭锐, 等. 新溶剂法纤维素纤维开发概况与展望[J]. 纺织学报, 2014, 35(2): 126-132. SUN Yushan, XU Jigang, LI Zhaorui, et al. Development survey and outlook of solvent process regenerated cellulose fibers[J]. Journal of Textile Research, 2014, 35(2): 126-132.

[8] 岳文涛. Lyocell纤维生产用溶剂N-甲基吗琳-N-氧化物(NMMO)回收工艺和机理的研究[D].上海:东华大学,2006:2-5. YUE Wentao. Study on the recycle process and mechanism of N-methylmorpholine-N-oxide(NMMO) as a solvent for the Lyocell fibers production[D]. Shanghai: Donghua University, 2006:2-5.

[9] MEISTER G, WECHSLER M. Biodegradation of N-methylmorphline-N-oxide[J]. Biodegradation, 1998, 9(2): 91-102.

[10] 李云台, 刘华. 新型再生纤维素纤维的性能对比与鉴别[J].棉纺织技术, 2003, 31(9): 31-34. LI Yuntai, LIU Hua. Properties comparison and identification of new-type regenerated cellulose fibers[J]. Cotton Textile Technology, 2003, 31(9): 31-34.

[11] 刘辉, 王厉冰. 新型再生纤维素纤维的结构与性能[J].山东纺织科技, 2005 (1): 48-50. LIU Hui, WANG Libing. The structure and properties of the new-type regenerated cellulose fibers[J]. Shandong Textile Science & Technology, 2005(1): 48-50.

[12] 李庆春, 黄知清, 杨春波, 等. Lyocell纤维适用浆粕的研究[J]. 人造纤维, 2001(5): 4-7. LI Qingchun, HUANG Zhiqing, YANG Chunbo, et al. Study on the suitable cellulose pulp for Lyocell fiber[J]. Artificial Fibre, 2001(5): 4-7.

[13] 童明伟. 高半纤维素浆粕纺制Lyocell纤维及其结构与性能[D].上海:东华大学,2006:2-5. TONG Mingwei. Structure and properties of Lyocell fiber from high hemicelluloses pulp[D]. Shanghai: Donghua University, 2006:2-5.

[14] DAHLMAN O, JACOBS A, SJOBERG J. Molecular properties of hemicelluloses located in the surface and inner layers of hardwood and softwood pulps[J]. Cellulose, 2003(10): 325-334.

[15] WOJCIECHOWSKI K, WOLSKA A. Substantivity and spatial structure of soluble polycyclic dyes for dyeing cellulose fibers[J]. Dyes and Pigments, 2005, 65(2): 111.[16] 张慧慧, 彭顺金, 邵惠丽, 等. 用于制备高强Lyocell 纤维的纤维素混合浆粕的研究[J]. 合成纤维, 2007(1): 21-24. ZHANG Huihui, PENG Shunjin, SHAO Huili, et al. Study on the blended cellulose pulps for producing the high strength Lyocell fibers[J]. Synthetic Fiber in China, 2007(1): 21-24.

[17] 杨革生. Lyocell竹纤维素纤维的制备及结构与性能的研究[D].上海:东华大学,2009:5-9. YANG Gesheng. Preparation, structure and properties of bamboo Lyocell fiber[D]. Shanghai: Donghua University, 2009:5-9.

[18] 骆强, 陈功林, 徐纪刚, 等. 新溶剂法纤维素纤维的技术进展[J]. 高分子通报, 2011(2): 12-20. LUO Qiang, CHEN Gonglin, XU Jigang, et al. Technological progress of new solvent process regenerated cellulose fibers[J]. Chinese Polymer Bulletin, 2011(2): 12-20.

[19] 赵庆章. 新型溶剂法纤维素纤维的产业化研究[J]. 纺织导报, 2009(10): 72-74. ZHAO Qingzhang. Study on industrialization of cellulose fiber produced by solvent process[J]. China Textile Leader, 2009(10): 72-74.

[20] MORTIMER S A, PEGUY A A, BALL R C. Influence of the physical process parameters on the structure formation of Lyocell fibers[J]. Cellulose Chemistry and Technology, 1996(30): 251-266.

[21] 陈保磊. Lyocell纤维纺丝原液稳定性关键影响因素研究[D].济南:山东大学,2015:3-7. CHEN Baolei. Key influence factors for the stability of Lyocell spinning dope[D]. Ji′nan: Shandong University, 2015:3-7.

[22] 张慧茹. 廉价的高半纤维素含量的浆粕纺制Lyocell纤维的研究[D].上海:东华大学,2007:4-8. ZHANG Huiru. Study on Lyocell fiber from a cheap pulp with high hemicelluloses content[D]. Shanghai: Donghua University, 2007:4-8.

[23] 岳文涛, 周美华, 邵惠丽, 等. 离子交换树脂法纯化和回收Lyocell纤维纺丝溶剂NMMO[J]. 合成纤维, 2002(3): 28-44. YUE Wentao, ZHOU Meihua, SHAO Huili, et al. The purification and regeneration of the aqueous solutions of NMMO using ion exchange resin[J]. Synthetic Fiber in China, 2002(3): 28-44.

[24] 韩增强, 汪少朋, 武志云, 等. 基于絮凝工艺的Lyocell纺丝溶剂NMMO的纯化回收[J]. 纺织学报, 2008, 29(2): 29-32. HAN Zengqiang, WANG Shaopeng, WU Zhiyun, et al. Flocculation process based purification and recovery of Lyocell spinning solvent NMMO[J]. Journal of Textile Research, 2008, 29(2): 29-32.

[25] 蔡剑. 低温多效蒸发组合蒸汽喷射热压缩系统用于NMMO回收[J]. 合成纤维, 2013, 42(6): 14-17. CAI Jian. Application of low temperature multi-effect and thermal vapor recompression system in recovery of NMMO[J]. Synthetic Fiber in China, 2013, 42(6): 14-17.

[26] 彭顺金. 高强Lyocell纤维及其用于碳纤维原丝的研究[D].上海:东华大学,2003:11-13. PENG Shunjin. Study on high strength Lyocell fiber and its application for the precursor of carbon fiber[D]. Shanghai: Donghua University, 2003:11-13.

[27] 张松洁. 碳纤维用新型纤维素纤维原丝的研制[D].上海:东华大学,2004:2-8. ZHANG Songjie. Study on new cellulosic fiber for the precursor of carbon fiber[D]. Shanghai: Donghua University, 2004:2-8.

[28] 郭利伟. 炭黑添加剂对Lyocell纤维结构与性能的影响[D].上海:东华大学,2005:5-10. GUO Liwei. The effect of carbon black on the structure and properties of Lyocell fiber[D]. Shanghai: Donghua University, 2005:5-10.

[29] 李顺希. Lyocell熔喷非织造布的制备及其结构与性能的研究[D].上海:东华大学,2013:2-9. LI Shunxi. Preparation of Lyocell melt blown nonwovens and study on their structure and properties[D]. Shanghai: Donghua University, 2013:2-9.

[30] 魏孟媛. 轮胎帘子线用Lyocell纤维的研制[D].上海:东华大学,2009:7-11. WEI Mengyuan. Preparation of Lyocell fibers used as tire cord[D]. Shanghai: Donghua University, 2009:7-11.

Status and development research of Lyocell fiber at home and abroad

WANG Lejun1, LIU Yining1, FANG Di2, LI Zengjun3, LÜ Jiabin3

(1. Hi-Tech Fiber Group Corporation, Beijing 100020, China; 2. China Textile Academy, Beijing 100025, China; 3. China Chemical Fibers Association, Beijing 100022, China)

Lyocell fiber becomes an extremely potential new fiber in the 21st century because of its green production technology and renewable raw material. The paper briefly introduced the domestic and oversea development history of Lyocell fiber, made a comparison with normal viscose fiber in the aspects of investment and operation cost, process flow and fiber properties, and drew conclusions that compared with viscose fiber, the production efficiency of Lyocell fiber increased by about 8 times, the production process was green and eco-friendly, the investment cost increased by above 3 times, the raw material and production cost were both much higher than Lenzing, and its performance meets wearing needs better. The research status of cellulose fiber produced by the solvent process was mainly introduced, including raw material, spinning dope preparation, spinning process and N-methylmorpholine-N-oxide(NMMO) solvent recovery. It was considered that the key and difficult point for Lyocell fiber industrialization was spinning dope continuous preparation and efficient solvent recovery, and the cloths and industry application prospect of Lyocell fiber was wide.

Lyocell fiber; viscose fiber; N-methylmor pholine-N-oxide solvent recovery; spinning process

10.13475/j.fzxb.20160505607

2016-05-23

2017-01-11

王乐军(1973—),男,教授级高级工程师。主要研究方向为再生纤维素纤维制备新工艺及差别化功能化再生纤维素纤维的研发。E-mail:wljren100@163.com

TS 102.511

A