三维编织机运动仿真分析及其轨道优化设计

刘宜胜, 徐海亮, 吴震宇, 袁嫣红

(浙江理工大学 机械与自动控制学院, 浙江 杭州 310018)

三维编织机运动仿真分析及其轨道优化设计

刘宜胜, 徐海亮, 吴震宇, 袁嫣红

(浙江理工大学 机械与自动控制学院, 浙江 杭州 310018)

为研究旋转式三维编织机携纱器在零部件编织过程中的运动情况,以便对携纱器的运动和接触进行分析,了解其对编织后的复合材料性能的影响,通过分析建立携纱器运动的理论公式,利用MatLab软件绘制携纱器的理论运动曲线,并在SolidWorks中建立三维编织机简化后的虚拟样机分析模型,应用ADAMS软件进行运动和动力学仿真。对比理论与仿真的曲线发现,携纱器在过渡阶段出现尖点,存在较大的加速度,产生接触冲击,对编织的效果造成不良影响,进而进行携纱器运动轨道的优化设计。通过导入虚拟样机软件仿真后发现,优化后的携纱器速度曲线过渡平缓,圆滑,无尖点,且过渡处加速度小,从而减小了冲击,降低了磨损率。

旋转式三维编织机; 携纱器; 动力学; 优化设计

编织技术具有悠久历史[1],可以说是古老文明中最早的纺织工艺。三维编织技术则是一种通过沿织物成型方向取向的多根纱线按照一定的规律倾斜交叉,使纱线相互交织在一起的工艺。以三维编织技术为核心的三维编织机可编织包括圆形、方形规则和异形三维织物等在内的多种不同形状的织物。编织后的织物具有整体结构不分层、沿编织方向截面可不断变化、复杂的结构构件一次成型等特点,具有耐冲击、抗分层和抗蠕变等性能,在生物组织材料、汽车、风力发电的风叶、航空航天等技术领域得到了广泛的应用[2-3]。例如三维编织技术可用来对骨修复材料进行编织,缓解植骨术存在的骨来源有限且易出现创伤等方面的问题。这种编织后的复合材料为骨组织修复提供了良好的结构以及力学性能,且其有可设计性,以及良好的生物相容性[4]。

三维编织机的质量决定了所编织的复合材料的强度、刚度等性能。在此之前,国内外的研究人员对编织机携纱器的编织纱路径、编织后的复合材料力学性能等方面进行了一定的研究[5-8],得到了编织时编织纱线沿复合材料的路径分布,编织后复合材料的拉伸、卷曲、断裂等性能,但其研究也有一定的缺陷,动力学方面研究主要集中于五朔节花柱编织机的动力学研究[9]。对于本文中所提旋转式三维编织机携纱器运动,即速度/加速度等方面的研究几乎为零。

本文以旋转式三维编织机的携纱器为主要研究对象,通过SolidWorks和ADAMS软件进行建模和仿真,得到携纱器沿着轨道运动过程中的各种数据曲线,并与理论分析得到的MatLab曲线进行比较。通过对曲线的分析研究进行轨道的优化设计,减小接触冲击,降低了磨损率,提高了经济效益。

1 旋转式三维编织机的理论分析

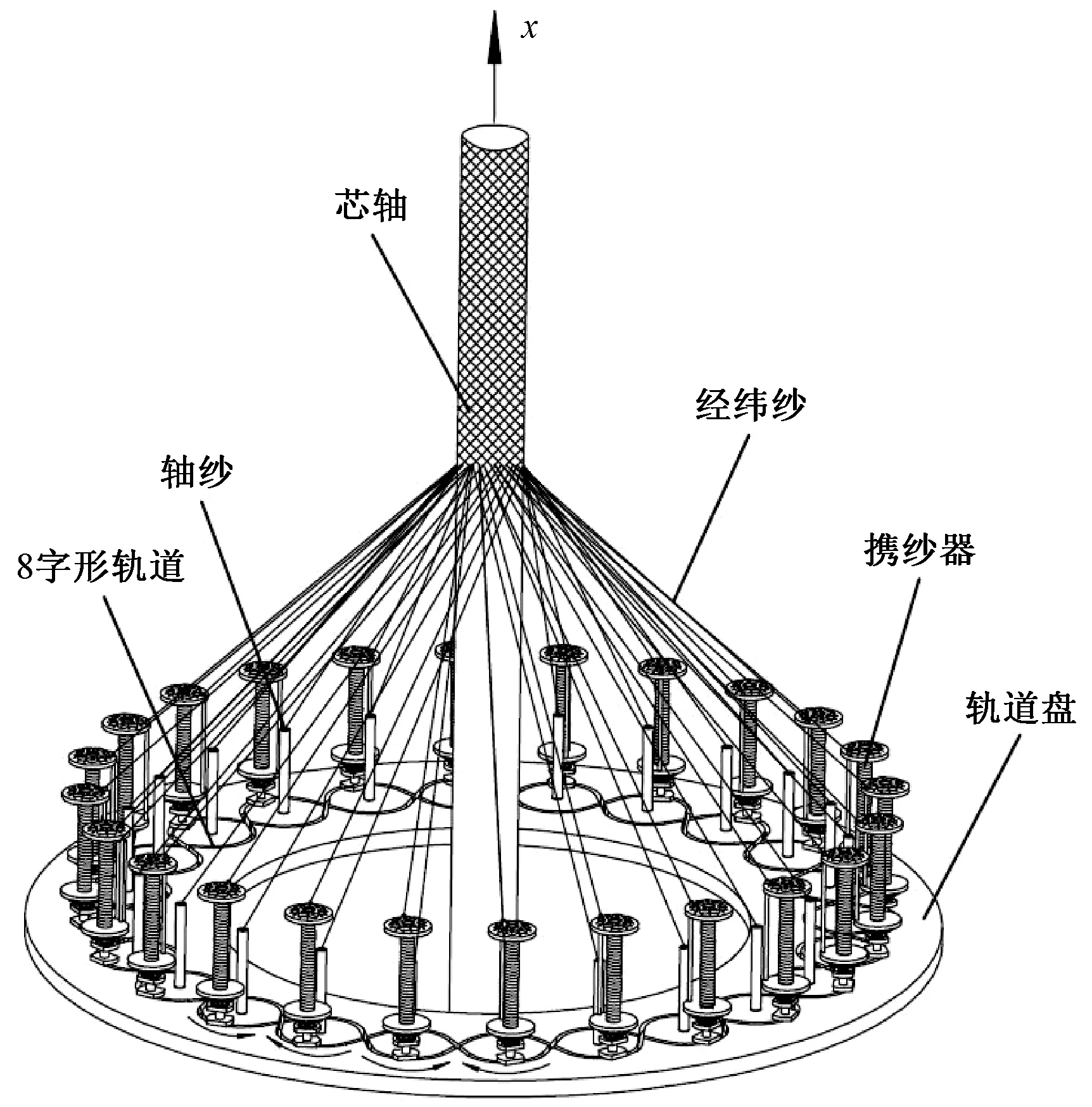

旋转式三维编织机主要由轨道盘、机架、角导轮、携纱器、齿轮、电动机等组成,其三维编织简图如图1所示。旋转式三维编织机的工作原理为:电动机安装在机架上,轨道盘上的角导轮与齿轮相互连接,携纱器与角导轮和轨道盘相接触。当需要对芯轴进行编织时,电动机转动并带动相互啮合的齿轮转动,使与齿轮相连的轨道盘上的角导轮相互转动。角导轮转动,通过接触带动携纱器按照规定的8字形轨道进行运动,使携纱器上纱线形成经纬纱,与轴纱相互交织,完成对芯轴的编织[2]。

图1 三维编织简图Fig.1 Diagram of three-dimensional braiding

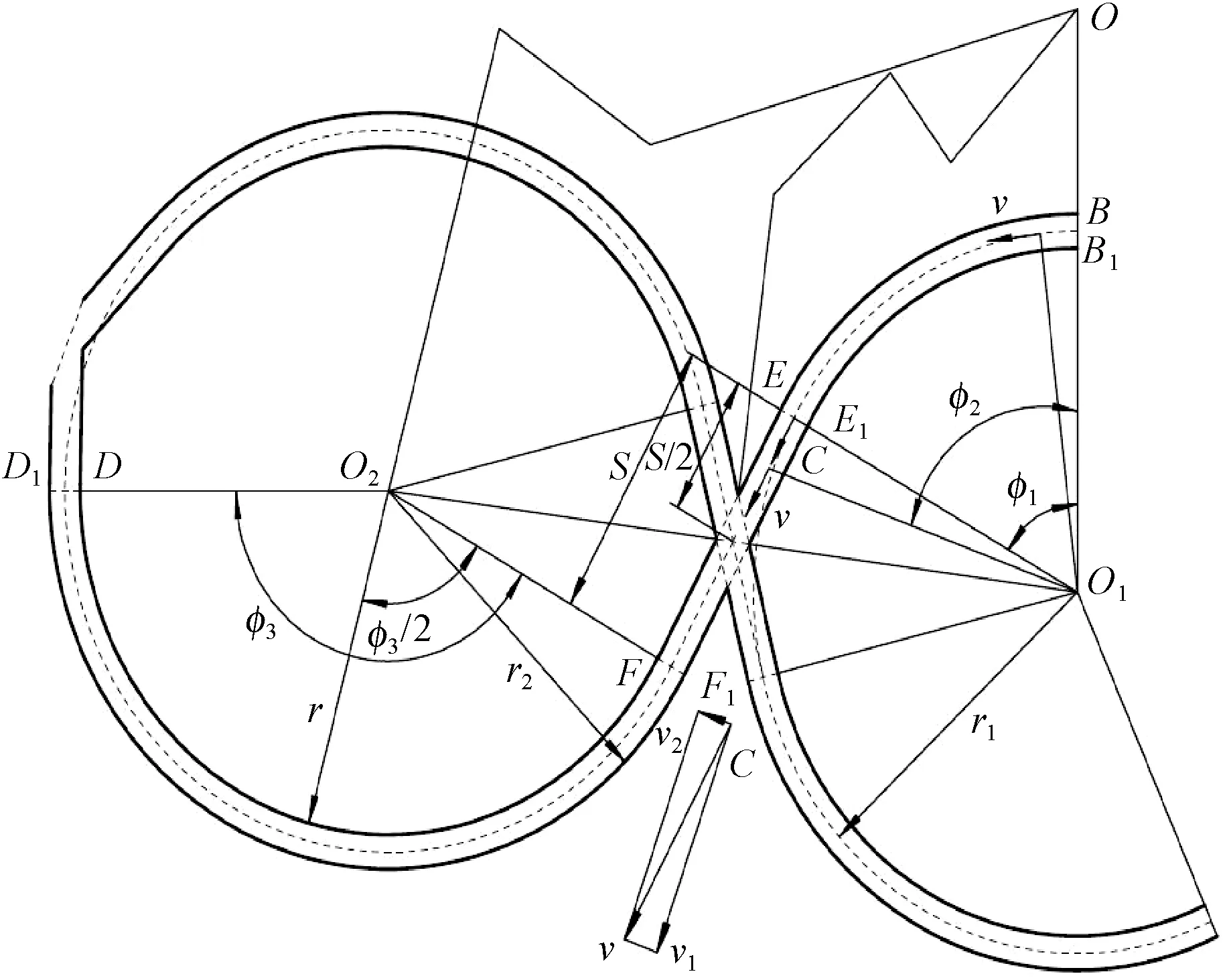

通过图2所示的编织轨道图,对旋转式三维编织机的携纱器在8字形轨道内从BB1开始,经EE1、FF1,向DD1的逆时针方向的运动进行理论分析。旋转式三维编织机携纱器的运动分为2个阶段,即圆周运动阶段和直线过渡阶段。

图2 编织轨道图Fig.2 Orbital diagram of braiding

在圆周运动阶段,即BE、FD段,携纱器的运动理论公式为

v=r1w

(1)

a=an=r1w2

(2)

在直线过渡阶段,即EF段,携纱器的运动理论公式为

(3)

(4)

由式(4)可得携纱器的加速度为

式中:r1为圆形轨道的半径,其值为53mm。w为角导轮的转动角速度,其值为πrad/s;φ2-φ1=wt,其中φ1已知;an为向心加速度;aτ为切向加速度。在过渡阶段的时间t可由s与t的积分关系式求出,其中s已知。

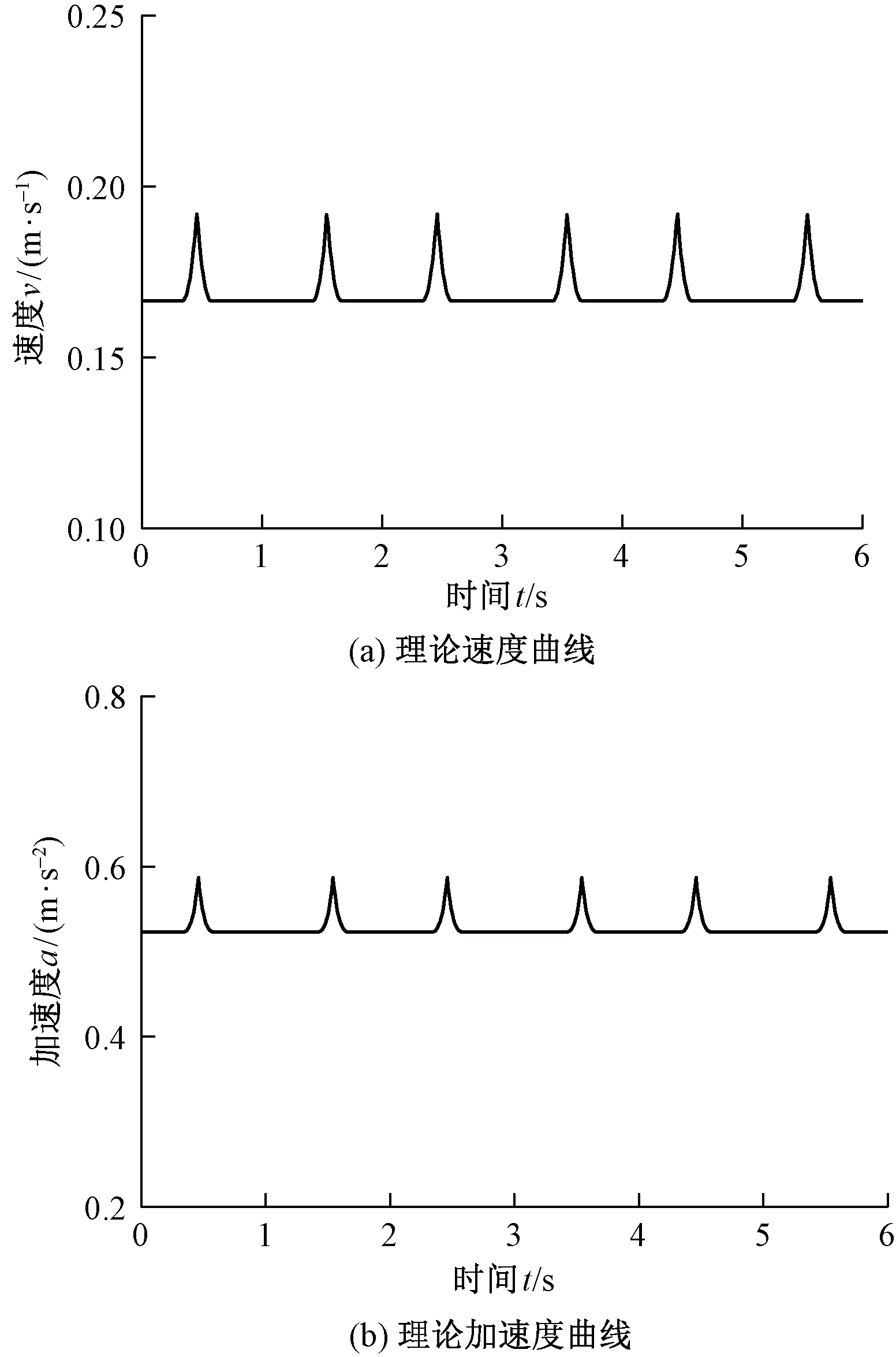

将得到的公式导入MatLab中,通过软件的编程进行理论曲线的绘制,结果如图3所示。

图3 携纱器理论运动曲线图Fig.3 Theoretical motion curve of yarn carrier.(a)Theoretical velocity curve;(b)Theoretical acceleration curve

由图3(a)可看出:携纱器的理论速度在圆周运动阶段不变,约为0.166 5m/s,方向变化;在过渡阶段,速度成凹形,先上升后下降,最大值约为0.192m/s;存在周期性,周期约为2s。图3(b)示出加速度理论曲线,与速度理论曲线类似,圆周运动阶段加速度为0.523m/s2,过渡阶段曲线呈现凹形,最大值约为0.59m/s2。

2 旋转式三维编织机建模及仿真

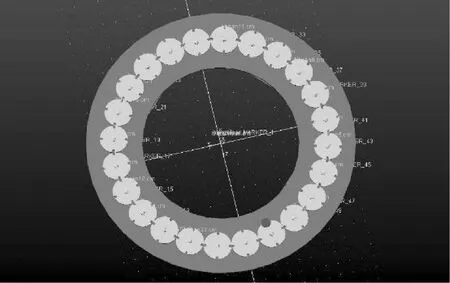

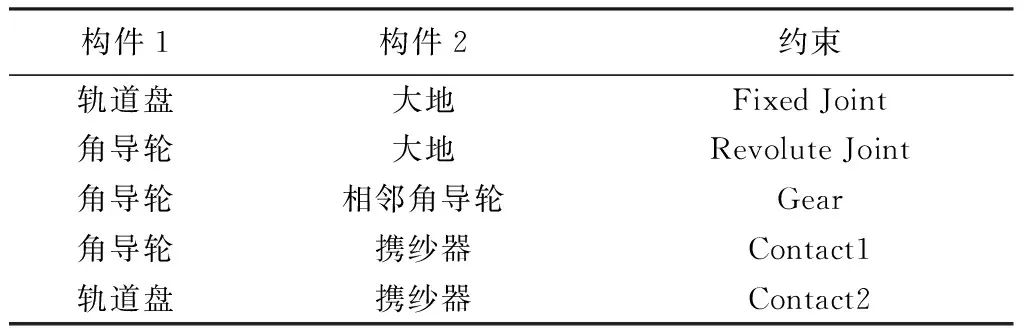

通过SolidWorks软件建立旋转式三维编织机简化后的编织机构三维模型,将简化后的编织机构三维模型另存为X_T格式,然后启动ADAMS软件,导入X_T格式文件,其虚拟样机模型如图4所示。给构件添加运动副和接触等,设置仿真的各种参数,然后进行仿真。构件间的约束如表1所示。对于仿真出现穿透等方面的问题,参照文献[10-14],调整模型和仿真的参数,进行运动仿真。仿真的时间为6 s,积分器选择为WSTIFF,积分格式为I3,积分误差为0.001,最大迭代为25阶。

图4 三维编织机虚拟样机模型Fig.4 Virtual prototype model of three dimensional braiding machine

构件1构件2约束轨道盘大地FixedJoint角导轮大地RevoluteJoint角导轮相邻角导轮Gear角导轮携纱器Contact1轨道盘携纱器Contact2

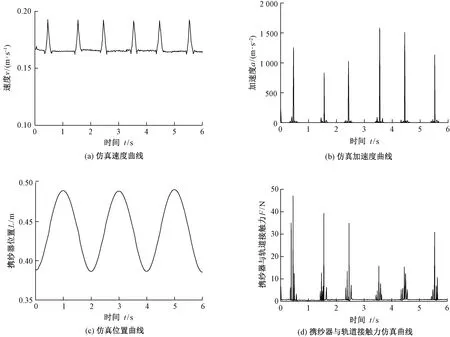

当电动机的转速为30 r/min时,即角导轮转动的角速度为π rad/s,r1=53mm时,携纱器的虚拟样机动力学仿真曲线如图5所示。

图5 携纱器虚拟样机运动曲线Fig.5 Virtual prototype motion curve of yarn carrier. (a) Simulation speed curve;(b)Simulation acceleration curve;(c)Simulation position curve;(d) Simulation contact force curve of yarn carrier and track

通过图5(a)、(b)与图3(a)、(b)的对比可看出,速度曲线仿真与理论吻合度高,圆周阶段速度约为0.166m/s,速度峰值范围约为0.191~0.193m/s。携纱器的运动周期为2s,故运行1周的时间为24s。携纱器加速度理论与仿真在过渡阶段相差较大,主要因为携纱器与角导轮、轨道盘是刚体接触,携纱器运动时存在接触碰撞,使携纱器的加速度在轨道的过渡阶段出现剧烈波动,在圆周运动阶段类似,近似为0.524m/s2。从图5(c)可看出,携纱器的位置呈现类似正余弦曲线的周期性变化。如图5(d)所示,携纱器与轨道的接触力在过渡阶段由于接触碰撞出现较大的波动,出现了尖点,圆周运动阶段则近似为一定值。

3 旋转式三维编织机轨道优化设计

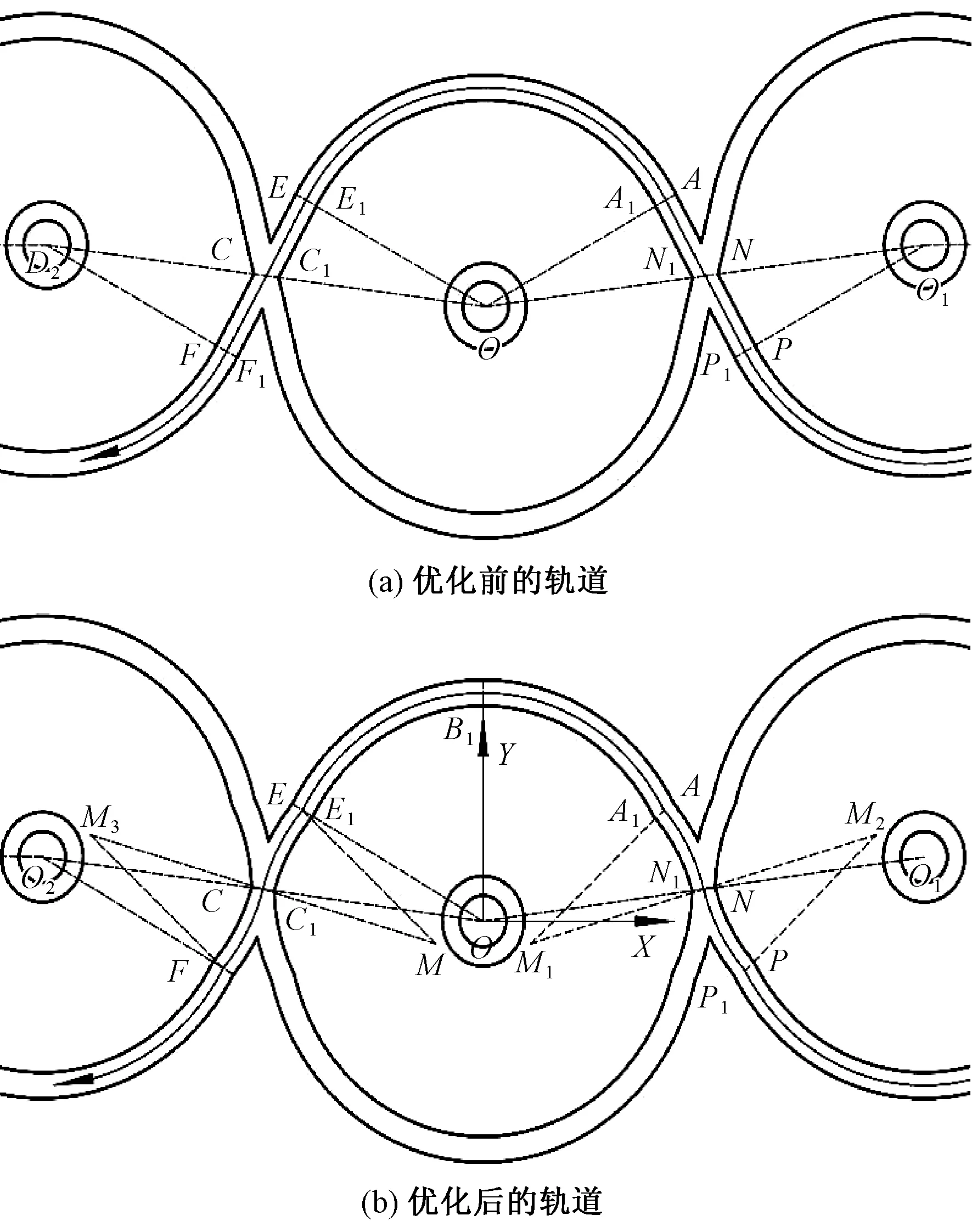

通过仿真与理论对比可看出,携纱器的速度曲线在过渡阶段呈现凹形的变化,出现了速度尖点,且加速度也较大,此时会产生较大的接触碰撞,产生冲击,长时间运行会对轨道盘和携纱器产生剧烈的磨损,导致运行不平稳,影响编织的效果,增加经济成本,降低企业的效益[15],因此,需要对携纱器过渡阶段的轨道进行优化,消除携纱器运动的速度尖点。在过渡阶段,优化前和优化后的轨道如图6所示。

图6 优化前后的轨道简图Fig.6 Diagram of track before(a) and after(b) optimization

由图6可见,优化前后,圆周部分轨道保持不变。在过渡处,直线轨道部分优化为二次样条曲线,该曲线近似为2段圆弧。在O点建立局部坐标系,过渡处圆弧轨道数学表达式如式(5)、(6)所示。

EE1至CC1段,轨道数学表达式为

(5)

CC1至FF1段,轨道数学表达式为

(6)

轨道PP1至NN1段以及NN1至AA1段关于圆周轨道的中心线,即BO对称,故这里不作表达。

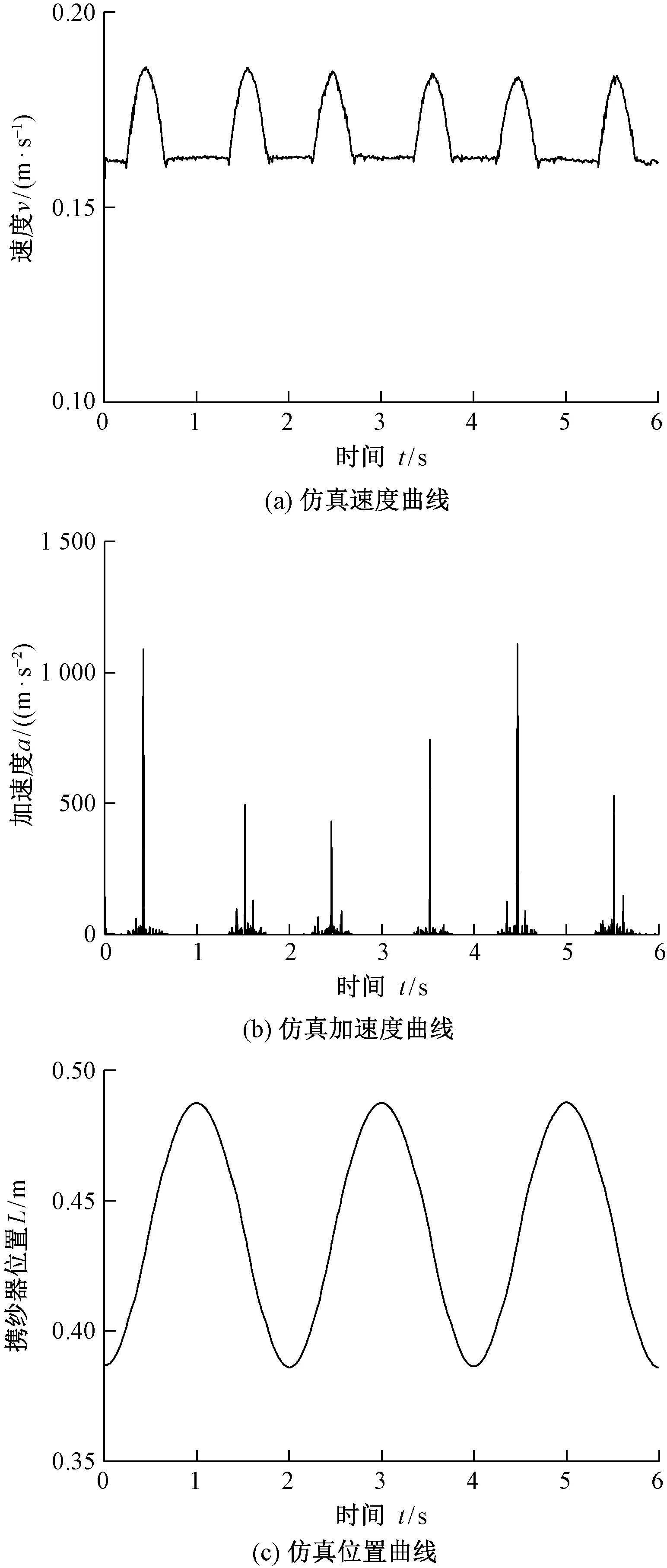

将优化后的旋转式三维编织机的编织机构三维模型导入ADAMS软件中,设置仿真的参数,进行动力学仿真分析,得到优化后的速度、加速度、位置曲线,结果如图7所示。

图7 优化后的携纱器虚拟样机运动曲线Fig.7 Optimized virtual prototype motion curve of yarn carrier.(a) Simulation speed curve;(b) Simulation acceleration curve; (c) Simulation position curve

从优化后的曲线可看出,携纱器的速度曲线在圆周运动阶段,速度与优化前相比几乎不变。在过渡阶段呈现凸形的变化,类似正余弦曲线,速度的峰值减小4%,近似为0.184 m/s,过渡阶段过渡平稳,消除了速度尖点,避免了过大的接触碰撞,减少了磨损。加速度在过渡阶段由于接触碰撞会出现不规则的跳动,但峰值减小,而在圆周运动阶段则变化较小,近似为一定值,其值为0.524 m/s2。携纱器的位置曲线整体变化不大,仍近似为正余弦曲线。

4 结束语

本文以旋转式三维编织机的携纱器为主要研究对象,通过软件建模与虚拟样机机构运动仿真得到携纱器的仿真曲线,并且通过与理论分析得到的曲线进行比较发现,其存在一定的不足,进而进行轨道的优化设计。通过分析研究,得出以下结论。

1)通过理论与仿真的速度,加速度曲线对比可看出,理论与仿真的速度曲线基本吻合,携纱器在圆周运动阶段,速度大小不变,方向变化,速度大小约为0.166 5 m/s。在过渡阶段,速度曲线为凹形,先增大后减小,曲线呈现对称分布,最大值约为0.192 m/s。仿真加速度曲线在过渡阶段由于接触冲击而呈现不规则的变化,圆周阶段近似不变,约为0.524 m/s2。携纱器的位置曲线近似正余弦曲线的变化。携纱器与轨道接触力曲线在过渡阶段由于存在刚性接触而呈现不规则跳动,出现尖点。圆周阶段近似为一定值。

2)通过研究可得出,当角导轮的转速为π rad/s时,携纱器的运行周期近似为2 s。运行1周的时间为24 s。

3)轨道优化后,消除了速度尖点,速度曲线在过渡阶段呈现类似正余弦的变化,速度峰值减小4%,速度过渡平缓,且优化后的加速度峰值减小。降低了零部件的磨损率,间接提高了经济效益。

FZXB

[1] 胡芳.三维编织技术新进展[J].非织造布,2013(5):94-98. HU Fang. New progress of three dimension braiding technology[J]. Nonwovens, 2013(5):94-98.

[2] 赵展, HASAB Ikbal Md,李炜.编织机及编织工艺的发展[J].玻璃钢/复合材料,2014 (10):90-94. ZHAO Zhan, HASAB Ikbal Md, LI Wei. Development of braiding machine and braiding technology[J].Fiber Reinforced Plastics/Composites,2014(10):90-94.

[3] 李嘉禄.三维编织复合材料的研究和应用[C]//复合材料: 生命、环境与高技术:第十二届全国复合材料学术会议论文集.天津:天津大学出版社,2002:1065-1069. LI Jialu.The research and application of three dimensional braiding composites[C]//Composite Materials: Life, Environment and High Technology: Proceedings of the 12th National Composites Conference.Tianjin:Tianjin University Press, 2002:1065-1069.

[4] 杨红娜,李嘉禄,焦亚男.三维编织材料在骨修复领域中的应用[J].天津工业大学学报,2002,21(2):79-82. YANG Hongna, LI Jialu, JIAO Yanan. Application of three dimensional braiding materials in osteosyn-thesis[J].Journal of Tianjin Polytechnic University,2002,21(2):79-82.

[5] MA Guangli, DAVID J Branscomb, DAVID G Beale. Modeling of the tensioning system on a braiding machine carrier[J].Mechanism and Machine Theory,2012,47(1): 46-61.

[6] MAKIKO Tada, TADASHI Uozumi, ASAMI Nakai, et al. Structure and machine braiding procedure of coupled square braids with various cross sections[J].Composites: Part A,2001,32(10):1485-1489.

[7] KESSELSJ F A, AKKERMAN R. Prediction of the yarn trajectories on complex braided preforms[J].Composites: Part A,2002,33(8):1073-1081.

[8] ALEXANDER E Bogdanovich, MEHMET Karahan, STEPAN V Lomov, et al. Quasi-static tensile behavior and damage of carbon/epoxy composite reinforced with 3D non-crimp orthogonal woven fabric[J].Mechanics of Materials,2013,62(3): 14-31.

[9] CHUNG Wonjee, KIM Jaelyang, CHOI Sunjun, et al. Dynamic analysis and modeling of guide track for a braiding machine of maypole[J].Transactions of the Korean Society of Machine Tool Engineers,2003,12(4)70-76.

[10] 于殿勇,钱玉进.基于ADAMS动力学仿真参数设置的研究[J].计算机仿真,2006,23(9):103-107. YU Dianyong, QIAN Yujin. Parameter-settings for the dynamic simulation based on ADAMS[J]. Computer Simulation,2006,23(9):103-107.

[11] 谢最伟,吴新跃.基于ADAMS的碰撞仿真分析[C]//第三届中国CAE工程分析技术年会论文集.大连:中国力学学会,2007:347-350. XIE Zuiwei, WU Xinyue. Collision simulation analysis based on ADAMS[C]//Collection of the third China CAE Analysis Technology Annual Conference.Dalian:Chinese Society of Theoretical and Applied Mechanics, 2007:347-350.

[12] 魏勇亮,金圭. ADAMS仿真时发生接触穿透的原因及 对策[J].机械工程师,2005(9):53-54. WEI Yongliang, JIN Gui. Reason and counterm easure of coming in contact with penetrating in ADAMS simulation[J].Mechanical Engineer, 2005(9):53-54.

[13] 赫雄. ADAMS动力学仿真算法及参数设置分析[J].传动 技术,2005,19(3):27-30. HE Xiong. The analysis on ADAMS dynamic simulation algorithm and parameters selection[J].Drive System Technique,2005,19(3):27-30.

[14] 续彦芳,崔俊杰,苏铁雄.虚拟样机技术及其在ADAMS中的应用[J].机械管理开发,2005(1):70-73. XU Yanfang, CUI Junjie, SU Tiexiong. Virtual prototype technology and its practice on ADAMS[J]. Mechanical Management and Development, 2005(1):70-73.

[15] 袁安富,相立峰. 基于ADAMS和SolidWorks的印刷机凸轮传动系统的建模与仿真[J].制造业自动化,2010,32(A6):125-128. YUAN Anfu, XIANG Lifeng. Modeling and simulation of cam drive system of rotary press based on ADAMS and SolidWorks[J].Manufacturing Automation,2010,32(A6): 125-128.

Motion simulation analysis and track optimal design for three-dimensional braiding machine

LIU Yisheng, XU Hailiang, WU Zhenyu, YUAN Yanhong

(Faculty of Mechanical Engineering and Automation, Zhejiang Sci-Tech University, Hangzhou, Zhejiang 310018, China)

This study intends to research the movement of the yarn carrier of a rotary three-dimensional braiding machine in the braiding process of the parts so as to analyze the motion and contact of the yarn carrier, and to understand the impact on the performance of the braided composites. To establish the theoretical formula of carrier by analyzing, using MatLab software to draw the movement theory curve of the yarn carrier, and to establish the virtual prototype analysis model of the three-dimension braiding machine simplified, and the kinematics and dynamics simulation was applied on it with the software of ADAMS. Comparison between theory and simulation curve shows that a sharp point appears in the transition phase of the carrier, and hence a large acceleration exists, which results in contact impact effect to the weaving. The optimal design of trajectory for the yarn carrier is then carried ou a bad. Through the simulation by introducing virtual prototype software, it is shown that optimized speed curve is slow and smooth in transition without a tip point, and the acceleration at the transition is small, therefore it reduces the impact and wear rate.

rotary three-dimensional braiding machine; yarn carrier; dynamics; optimal design

10.13475/j.fzxb.20160404606

2016-04-15

2016-12-20

浙江省公益技术研究国际合作项目(2016C34008)

刘宜胜(1979—),男,副教授,博士。主要研究方向为智能纺织装备。E-mail:lysleo@zstu.edu.cn。

TH 113.2; TS 183.13

A