填海地区大直径灌注桩的静载试验研究

刘骏龙

填海地区大直径灌注桩的静载试验研究

刘骏龙

(福州市建筑设计院 福建福州 350011)

福建属于沿海吹填砂造陆码头地区,文章通过对该地区某工地旋挖成孔灌注桩基础3根未注浆桩和3根后注浆桩的单桩竖向抗压静载试验研究,得到了大吨位静载试验中未注浆桩和后注浆桩的荷载-沉降关系、桩身压缩占桩顶沉降的百分比,并基此探讨了后注浆技术、桩身压缩对桩基承载力及沉降的影响。

灌注桩;静载试验;后注浆技术;承载力;沉降

0 引言

随着我国经济建设的高速发展和城镇化进程的推进,东部沿海地区的建设规模日益扩大,土地资源变得越来越紧缺,填海造陆是解决沿海地区城市规模扩大和海边工业厂区建设造成土地资源紧缺的有效途径。我国香港地区、澳门地区、广东珠江口、杭州湾南的萧山市、天津滨海新区、福建省(福安湾坞、江阴港、惠安县)等地都有围海造地的典型事例。填海造陆地区大型工业建筑物和城市超高层建筑的不断涌现,对桩基础的承载力和沉降提出了更高的要求。很多学者对高层建筑的大直径灌注桩进行静载试验研究[1-4],探索大吨位荷载作用下的单桩承载特性和沉降发展,但目前针对沿海填砂造陆地区复杂地质条件下大直径桩基的研究较少。

福建某沿海吹填砂造陆码头地区,在深厚的淤泥质土上吹填细砂并进行地基处理。某工地拟建2个大直径的石化低温罐区,因罐区对差异沉降敏感及复杂的工程地质和水文地质条件,本文以此为案例,对该工地进行6根桩的单桩竖向抗压静载试验,检测其在复杂地质条件下,大直径旋挖成孔灌注桩在大吨位荷载(最大试验荷载18 000kN)作用下的承载力和沉降,为类似工程设计、施工及理论研究提供借鉴。

1 工程概况和地质条件

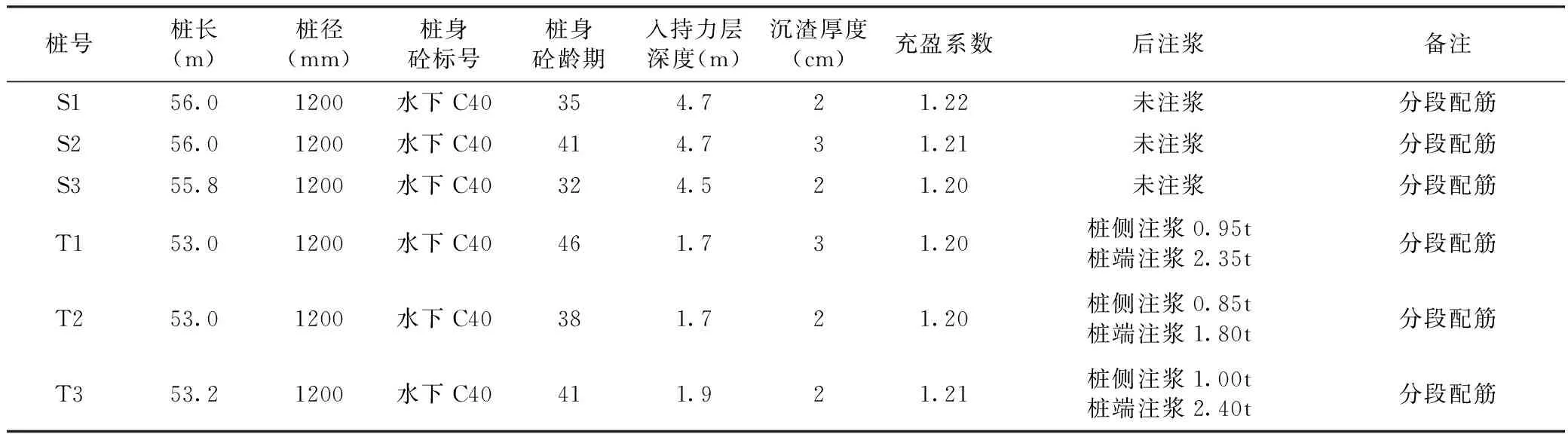

福建某吹填砂造陆码头地区,工程场地原为滨海潮间带,因工程建设需要,场地经围海吹填砂造陆已形成一片较平坦的台地。现场桩基础施工和静载试验期间,该工程所在的场地已经完成围海造地和地基处理,淤泥质土上部松散的吹填细砂在单击夯击能8 000kN·m强夯施工后,达到中密-密实的状态。根据该工程岩土工程勘察报告,场地各土层主要物理力学指标如表1所示,桩周土层情况如图1所示。

该工程拟建2个基础直径达75m的石化低温罐区。罐区基础采用旋挖成孔灌注桩,设计桩径1 200mm,桩身材料采用水下C40砼,桩长53m~56m左右,桩端持力层是⑥-2碎块状强风化花岗岩,部分灌注桩采用桩侧及桩端后注浆工艺,沿钢筋笼对称设置2根桩端后注浆导管及2根桩侧后注浆导管,桩侧后注浆管阀设置于桩顶以下30m处。设计要求单桩竖向抗压极限承载力为18 000kN,为评价单桩极限抗压承载力,对该工程6根灌注桩(3根未注浆桩和3根注浆桩)进行静载试验,静载试桩的施工记录,如表2所示。

表1 场地土主要物理力学指标

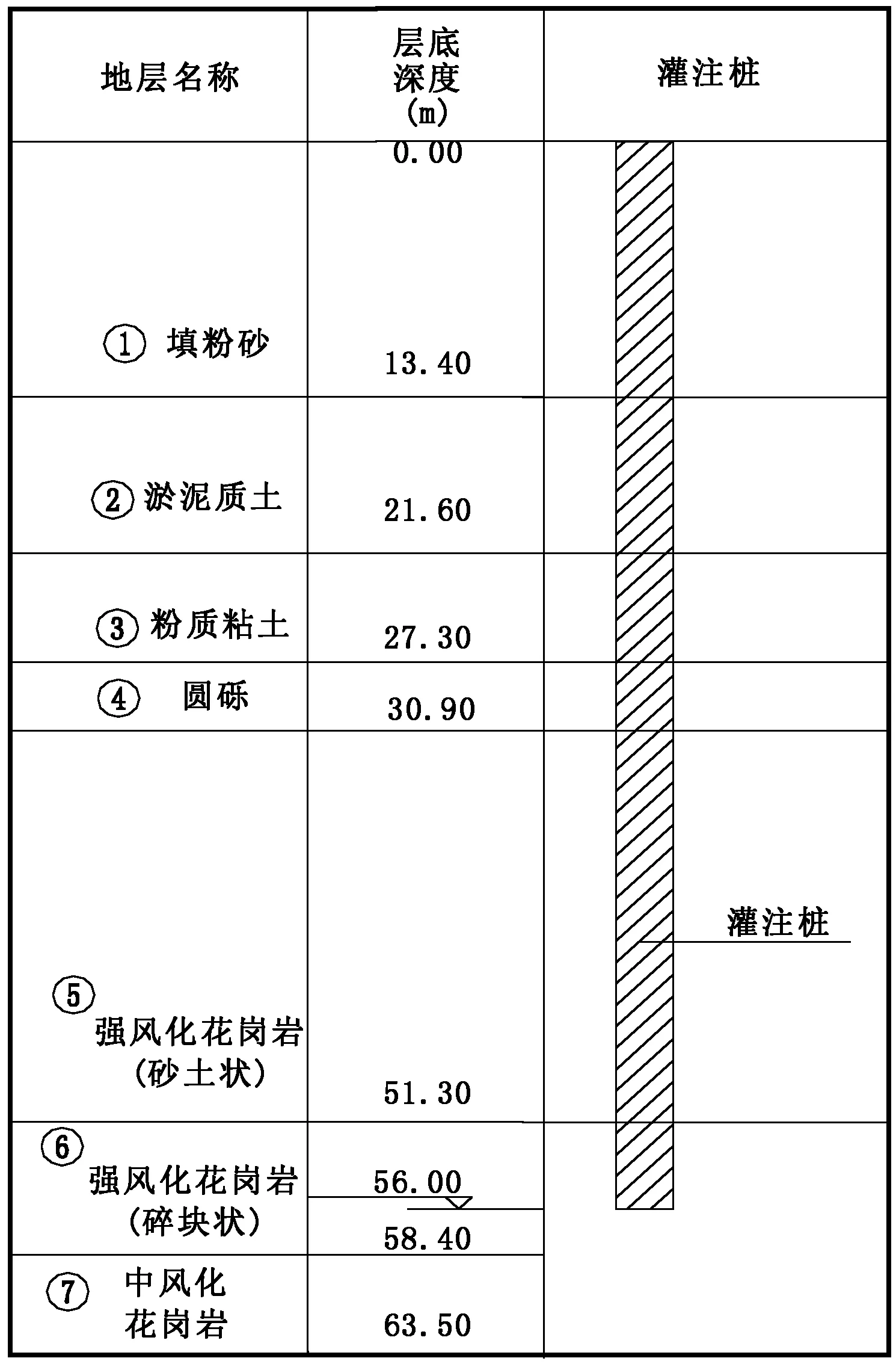

表2 6根试桩施工记录简表

图1 代表性地质剖面图

2 静载试验方案设计

该工程依据《建筑基桩检测技术规范》(JGJ106-2003)[5]及桩基设计文件要求进行单桩竖向抗压静载荷试验。试验加载设备采用4台型号为QF630T的液压千斤顶,4台千斤顶并联同步工作,安装时确保千斤顶的合力中心与试桩的横截面形心重合。采用高压油泵加压,荷载的量测采用并联于千斤顶油路的JCQ静力载荷测试仪(数字压力计)测定,根据千斤顶率定曲线换算荷载。

加载反力装置采用压重平台反力装置,现场静载设备安装图如图2所示。加载反力装置提供的反力(钢梁重量加混凝土预制块重量)大于最大试验荷载的1.2倍。主梁采用3根长12m高1.5m的钢梁,次梁采用21根双拼的56b钢梁,主梁和次梁经力学验算均满足结构承载力和变形的要求。地基土表层松散的吹填细砂强夯施工后达到密实的状态,经验算细砂层地基承载力满足规范要求。支座安装时,保证场地平整,安放支座预制块时平整,以使次梁平整搁置在预制块支座上。主梁垂直于次梁,主梁顶面与次梁底面设置200mm的预留缝,防止堆载后支座沉降导致桩顶提前受力。混凝土预制块尺寸为1.6m×1.6m×0.8m,每个预制块重量约2.4t,用2台吊车将预制块均匀稳固地放置在钢梁平台上。预制块对称摆放在平台上,预制块互相搭接,压重堆载过程中用精密水准仪测量支座沉降。

图2 现场静载设备安装图

各级试验荷载下的桩顶沉降测量采用大量程的位移传感器,并且用精密水准仪对桩顶沉降进行校核,静载试验期间场地地基土强夯作业停止。位移传感器的测量误差小于0.1%FS,分度值为0.01mm。在试桩两个方向对称安装4个位移传感器,设置稳定的基准桩,基准梁的一端固定在基准桩上,另一端简支于基准桩上,基准梁和试桩之间的中心距离满足规范[5]要求。

桩端沉降通过内外管形式的位移杆测得。灌注桩施工时沿钢筋笼内侧预先埋设直径60mm外管,然后在外管里面设置直径20mm的内管,内管下端固定在外管底部(桩端),保证与测试断面(桩端)同步位移,在桩顶内管上设测点可测得桩端沉降,桩端沉降的测读与桩顶沉降测量同步进行[6-8]。桩端沉降观测方法忽略试验过程中内管的轴向变形,内管轴向变形越小,测量的精度越高。

试桩桩头处理:灌注桩桩径大,采用分段配筋,上部纵向主筋配筋率较大,主筋全部直通至桩顶混凝土保护层下,没有特制直径更大的桩头。桩头混凝土强度与桩身相同,距桩顶1.5倍桩径范围(1.8m)内箍筋间距加密为100mm,试验前凿掉桩顶部的破碎层以及不密实的混凝土,桩头顶面平整。

3 静载试验结果分析

静载试验前,采用低应变法和声波透射法进行桩身完整性检测,6根试桩桩身完整性均为I类桩。加载分级进行,采用逐级等量加载;分级荷载为设计要求最大试验荷载的1/10,其中第一级取分级荷载的2倍;卸载分级进行,每级卸载量取加载时分级荷载的2倍,逐级等量卸载;加、卸载时荷载传递均匀、连续、无冲击。单桩竖向抗压静载试验采用慢速维持荷载法。每级荷载施加后按第5min、15min、30min、45min、60min测读桩顶沉降量,以后每隔30min测读一次;每小时内的桩顶沉降量不超过0.1mm,并连续出现两次即达到相对稳定标准,当桩顶沉降速率达到相对稳定标准时,再施加下一级荷载[5]。

3.1 荷载-沉降曲线

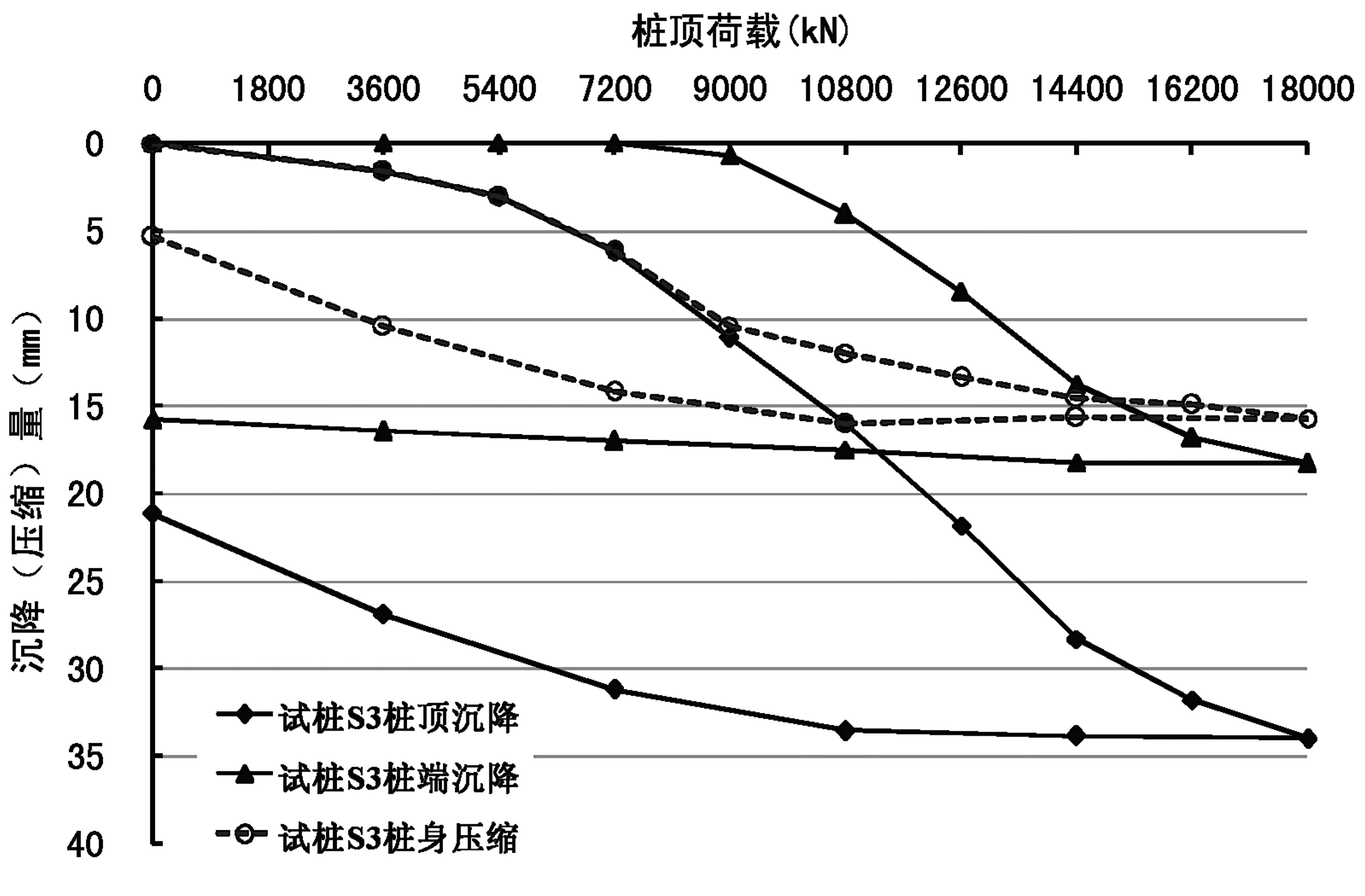

静载试验进展顺利,荷载—沉降(Q-s)曲线均呈缓变形,未出现在某一级荷载作用下桩顶陡降或桩端产生刺入破坏,各试桩在最大试验荷载作用下桩顶累计沉降量均小于0.05D(60mm)。利用同时观测桩顶和桩端沉降技术获得的各级荷载作用下的桩顶沉降和桩端沉降,从而计算出桩身压缩量[6-7]。6根试桩的荷载—沉降(Q-s)曲线如图3和图4所示。

(a)未注浆桩S1

(b)未注浆桩S2

(c)未注浆桩S3图3 未注浆试桩的荷载—沉降(Q-s)曲线

从图3实测的荷载—沉降(Q-s)曲线可以看出:

(1)未注浆试桩S1:加载至9 000kN时,桩顶累计沉降量为9.46mm,桩端开始产生沉降为0.56mm;继续加载至18 000kN时,桩顶累计沉降量为29.82mm,桩端累计沉降量为15.35mm,桩身压缩量为14.47mm。

(2)未注浆试桩S2:加载至7 200kN时,桩顶累计沉降量为7.95mm,桩端开始产生沉降为0.20mm;继续加载至18 000kN时,桩顶累计沉降量为37.83mm,桩端累计沉降量为21.63mm,桩身压缩量为16.20mm。

(3)未注浆试桩S3:加载至9 000kN时,桩顶累计沉降量为11.08mm,桩端开始产生沉降为0.67mm;继续加载至18 000kN时,桩顶累计沉降量为33.98mm,桩端累计沉降量为18.27mm,桩身压缩量为15.71mm。

(a)注浆桩T1

(b)注浆桩T2

(c)注浆桩T3图4 后注浆试桩的荷载—沉降(Q-s)曲线

从图4实测的荷载—沉降(Q-s)曲线可以看出:

(1)注浆试桩T1:加载至9 000kN时,桩顶累计沉降量为7.37mm,桩端未观测到明显沉降;加载至10 800kN时,桩顶累计沉降量为9.18mm,桩端开始产生沉降为0.12mm;继续加载至18 000kN时,桩顶累计沉降量为20.90mm,桩端累计沉降量为7.55mm,桩身压缩量为13.35mm。

(2)注浆试桩T2:加载至9 000kN时,桩顶累计沉降量为7.50mm,桩端未观测到明显沉降;加载至10 800kN时,桩顶累计沉降量为8.97mm,桩端开始产生沉降为0.40mm;继续加载至18 000kN时,桩顶累计沉降量为22.12mm,桩端累计沉降量为8.73mm,桩身压缩量为13.39mm。

(3)注浆试桩T3:加载至9 000kN时,桩顶累计沉降量为6.81mm,桩端未观测到明显沉降;加载至10 800kN时,桩顶累计沉降量为8.40mm,桩端开始产生沉降为0.15mm;继续加载至18 000kN时,桩顶累计沉降量为19.72mm,桩端累计沉降为7.66mm,桩身压缩量为12.06mm。

依据荷载—沉降曲线,3根未注浆试桩在最大试验荷载18 000kN作用下,桩顶沉降平均值为33.88mm,极差8.01是平均值的23.6%,桩端沉降平均值为18.42mm,极差6.28是平均值的34.1%。3根后注浆试桩在最大试验荷载18 000kN作用下,桩顶沉降平均值为20.91mm,极差2.4是平均值的11.5%,桩端沉降平均值为7.98mm,极差1.18是平均值的14.8%。3根注浆试桩进入持力层深度小于2.0m,3根未注浆试桩桩长更长,进入持力层深度大于4.5m,试验表明桩端进入持力层深度并不是影响桩顶沉降的主要因素。

6根试桩的静载试验均未加载至破坏状态,实测的数据经整理分析得出静载试验成果,如表3所示。试验数据表明未注浆试桩在竖向荷载作用下,桩顶沉降和桩端沉降大,且不同试桩的沉降量离散性较大;试桩S2由于桩侧泥皮及沉渣厚3cm等施工因素的影响,最大荷载作用下桩顶沉降达37.83mm,桩端沉降达21.63mm。注浆试桩在竖向荷载作用下,桩顶沉降和桩端沉降较小,且离散性不大;在18 000kN荷载下,桩顶沉降平均值20.91mm,比未注浆试桩桩顶沉降平均值33.88mm减少12.97mm(减少38.3%),桩端沉降平均值7.98mm,比未注浆试桩桩端沉降平均值18.42mm减少10.44mm(减少56.7%);3根试桩的桩端沉降量离散性小,未出现试桩因桩端沉渣厚导致沉降明显增大的现象。试桩T1、T3比试桩T2的桩端桩侧注浆量大,桩顶和桩端沉降较小,注浆量对桩顶和桩端沉降影响较明显。3根未注浆试桩的桩身压缩平均值为15.46mm,3根后注浆试桩的桩身压缩平均值为12.93mm;桩侧及桩端后注浆提高桩侧摩阻力,降低桩身横截面应力,从而减少桩身压缩量。未注浆桩比注浆桩的桩顶沉降大,主要是桩端沉渣厚且沉渣没有水泥注浆加固,是由桩端沉降过大导致的,进入持力层深度对桩顶沉降的影响不大。

综上分析,桩侧及桩端后注浆能显著改善桩基的承载性状,减少桩底沉渣的影响,桩顶(端)沉降量明显减小且离散性小,避免灌注桩由于桩端沉渣厚导致沉降过大和不均匀沉降。

表3 静载试验成果表

3.2 桩身压缩

桩顶沉降减去桩端沉降即得到桩身压缩量,6根试桩的桩身压缩占桩顶沉降百分比,如图5所示。

(a)未注浆试桩

(b)注浆试桩图5 桩身压缩占桩顶沉降的百分比

由图5中可以看出,竖向荷载较小时,桩顶沉降全部来自桩身压缩,桩顶沉降量主要由桩身质量控制。随着荷载的增大,桩端开始沉降,桩身压缩占桩顶沉降的百分比开始下降。加载至最大荷载时,未注浆试桩的桩端沉降较大,桩身压缩占桩顶沉降的比值接近40%;注浆试桩的桩端沉降较小,桩身压缩占桩顶沉降的比值接近60%,维持在较高水平。

4 结语

采用未注浆灌注桩基础,施工时应采用适宜的排渣工艺严格控制桩底沉渣厚度,以减少桩顶桩端沉降。桩侧及桩端后注浆能显著改善桩基的承载性状,减少桩底沉渣对桩基沉降及极限承载力的影响,降低桩身压缩量,桩顶(端)沉降量明显减小且离散性小,避免灌注桩由于桩端沉渣厚导致沉降过大和不均匀沉降。对沉降敏感的重点工程可通过增加桩身配筋,提高桩身混凝土强度,保证桩身完整性等措施,减小桩身压缩量进而降低桩顶沉降量。

[1] 张忠苗,张乾青,张广兴,等.软土地区大吨位超长试桩试验设计与分析[J].岩土工程学报,2011,33(4):535-543.

[2] 施峰.大直径超长钻孔灌注桩的承载形状研究[J].建筑结构,2003,33(3):3-6.

[3] 杨进喜,丁永君.后注浆超长钻孔灌注桩抗压承载力试验研究[J].建筑结构,2014,44(22):86-89.

[4] 曹国峰,李亚明,蒋镇华.大直径超长桩端后注浆钻孔灌注桩在宁波地区的应用[J].建筑结构,2011,41(S1):1240-1245.

[5] JGJ106-2003 建筑基桩检测技术规范[S].北京:中国建筑工业出版社,2003.

[6] 张忠苗.桩基工程[M].北京:中国建筑工业出版社,2007.

[7] 张乾青.竖向受荷桩承载特性理论及工程应用[M].北京:中国建筑工业出版社,2016.

[8] 陈凡,徐天平,陈久照,等.基桩质量检测技术(第二版)[M].北京:中国建筑工业出版社,2014.

Static load tests on large-diameter bored piles in land reclamation area

LIUJunlong

(Fuzhou Architecture Design Institute, Fuzhou 350011)

At one construction site of sand reclamation wharf area of Fujian province, vertical compressive static load tests on three bored piles without post-grouted and three bored piles with post-grouted were conducted.Based on the Large-tonnage static load tests of six bored piles, the load-settlement responses and compression of the pile shaft of six piles were analyzed.Furthermore, the effect of post-grouting technology and compression of the pile shaft on bearing capacity of pile were discussed.

Bored pile; Static load test; Post-grouting technique; Bearing capacity; Settlement

刘骏龙(1986.3- ),男,工程师。

E-mail:xiaolongfree@zju.edu.cn

2017-02-23

TU473.1

A

1004-6135(2017)04-0060-05