涡轮铆钉头脱落原因分析

刘 松

(中航工业金城南京机电液压工程研究中心,南京 211106)

涡轮铆钉头脱落原因分析

刘 松

(中航工业金城南京机电液压工程研究中心,南京 211106)

涡轮冷却器返厂检查时发现,涡轮上的1个铆钉头已经断裂、脱落;经荧光无损探伤检查发现其他一些铆钉在铆钉头与铆钉杆相接的转角R处仍存有裂纹。本研究通过对断口、硬度、化学成分、金相组织等理化检测手段,并结合涡轮结构和使用工况,对涡轮铆钉头脱落原因进行分析。结果表明:铆钉的断裂性质属于微动疲劳;涡轮结构明显存在被铆接件较薄、且硬度远高于铆钉的设计缺陷;铆钉头脱落的主要原因可能与涡轮结构设计不合理及选材不当有关。采用优化涡轮结构、选取抗疲劳强度更佳的铆钉等措施可以预防类似故障再次发生。

铆钉;微动疲劳;涡轮;脱落

0 引言

微动是指配合构件接触表面间极小幅值的(微米级,甚至纳米级)、反复的相对运动,通常发生在近似紧配合的接触面。由于相对运动幅值很小,肉眼很难观测到该行为,所以微动宏观上往往表现为静止而难以分辨。这也成为微动现象常会被设计者和工程师们忽视的原因。随着工程构件接触面在微动过程中受交变载荷作用而发生微动疲劳损伤[1]认识的深入,微动损伤行为也受到了研究人员的关注[2]。铆钉作为一类最为常见的紧固件,其连接方式具有工艺简单、抗震、耐冲击、传力均匀、牢固可靠等优点,被广泛在机械构件上所使用。由于铆钉主要受剪应力,而不易受到扭转载荷作用,因此剪切过载破断成为了铆钉主要的破坏形式[3-5],而疲劳断裂破坏形式的却不常见[6]。微动现象的存在可能会使铆钉发生疲劳断裂[7-9],但机械产品设计人员往往对该现象不够重视,设计过程中也主要只是对剪切应力进行强度校核。铆钉微动疲劳断裂原因的分析及改进措施,可以为紧固件的失效分析与预防研究提供一些具有工程价值的参考和依据。

涡轮冷却器是飞机环控系统的核心部件,其基本功能是使从发动机引来的高温、高压空气通过膨胀做功后制冷,被输送到座仓或设备仓,供人员或设备冷却使用[10-11]。涡轮作为整个涡轮冷却器最为关键的零部件,其失效与否关系到整个环控系统的效果,甚至整个飞机的飞行安全。

涡轮冷却器返厂检查时发现,涡轮上的1个铆钉头已经断裂、脱落。本研究通过对铆钉断裂处的结构受力情况分析,结合断口及材料的理化检测结果,确定涡轮铆钉头脱落的原因,并提出相应的改进措施。旨在避免类似故障再次发生,提高产品质量和可靠性,丰富铆钉类紧固件失效案例。

1 涡轮结构

断裂铆钉的涡轮主要由涡轮叶轮、轮箍、铆钉、测速装置4部分组成(图1),涡轮叶轮与轮箍通过35个铆钉铆接在一起,使相邻两叶片间形成腔体,成为空气流入、流出的通道(图2)。工作时高温、高压空气从涡轮外径边缘,沿叶片导向流入,推动涡轮压缩空气做功,使空气温度和压力降低,径向流出涡轮,通过管道等部件输送到飞机需要冷气的各个部位。涡轮叶轮由机械加工制成,材料为2A70铝合金,T6状态;轮箍由GH4169高温合金钣金冲压成型,时效处理,厚度0.3 mm;铆钉为采购的标准件,材料为2A01铝合金,T4状态;测速装置由机械加工制成,材料为1Cr18Ni9不锈钢,固溶状态。

图1 涡轮形貌Fig.1 Morphology of the turbine

图2 气体流入涡轮模型及通道Fig.2 Air inflow turbine model and passage

2 试验过程与结果

2.1 无损检测

拆下涡轮对未发生断裂的铆钉进行荧光检测,发现有8根铆钉在铆钉头与铆钉杆相接的转角R处存在裂纹(与断裂位置相吻合)。拆下新加工、铆接好的涡轮(未装配到涡轮冷却器上工作过)铆钉进行荧光检测,未发现铆钉有裂纹存在。

2.2 断口检查

断裂铆钉断口附近无明显的塑性变形,断口较平坦,裂纹由两侧起裂,向心部扩展。一侧扩展区域较大,另一侧扩展区域较小,基本无瞬时破断区(图3a)。断裂源区有摩擦痕迹,未见初始裂纹痕迹及夹杂等缺陷形貌存在(图3b);断裂源区附近侧表面有明显的机械摩擦损伤痕迹(图3c、图3d)。扩展区呈羽毛状花样形貌,有明显的疲劳台阶和疲劳条带形貌存在。

对荧光检测出有裂纹的铆钉人工打断,观察裂纹断口与人工断口形貌。裂纹断口形貌与断裂铆钉断口形貌相同,存在明显的疲劳断口特征(疲劳条带),见图3e、图3f;人工打断区域断口形貌为韧窝,见图3g。

图3 铆钉断口形貌Fig.3 Fracture morphology of rivet

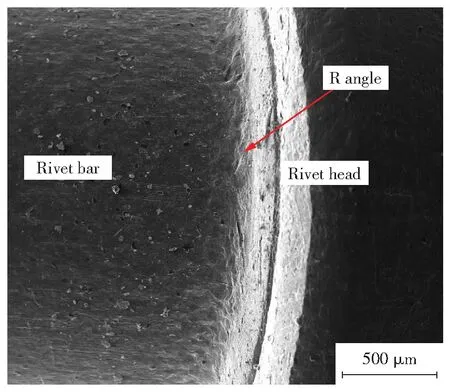

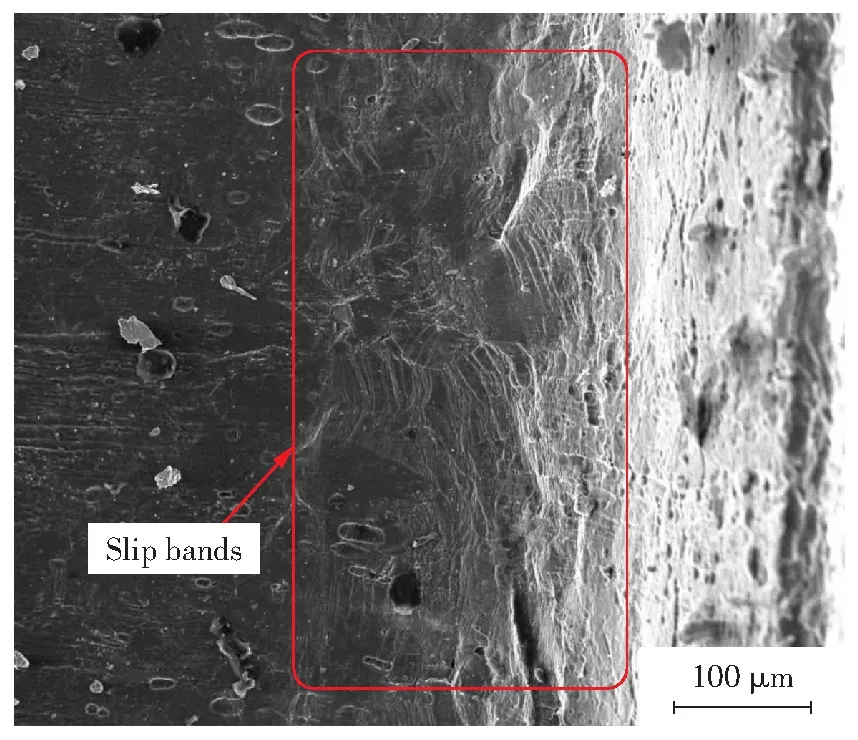

对拆下已经过荧光检测,未发现有裂纹缺陷的新加工、铆接好的涡轮铆钉(未装配到涡轮冷却器上工作过),进一步在扫描电子显微镜下对其铆接变形R角处进行检查。R角处只留下了变形产生的滑移带形貌(图4、图5),未发现铆接成型缺陷。

图4 铆接成型后R角形貌Fig.4 R angle morphology after riveting

图5 滑移带Fig.5 Slip bands

2.3 金相组织与化学成分

对断裂铆钉进行金相组织检查,金相组织正常,未见过烧现象,见图6。

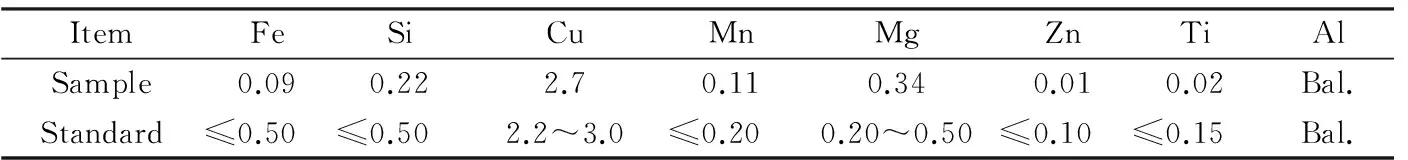

对断裂铆钉进行化学成分分析,其结果符合GB/T 3190—2008规定的2A01铝合金的化学成分要求,见表1。

图6 金相组织形貌Fig.6 Metallurgical morphology

2.4 硬度测试

对断裂铆钉进行硬度测试,其维氏硬度约为HV0.2105;对轮箍进行硬度测试,其维氏硬度约为HV0.2476。

3 分析与讨论

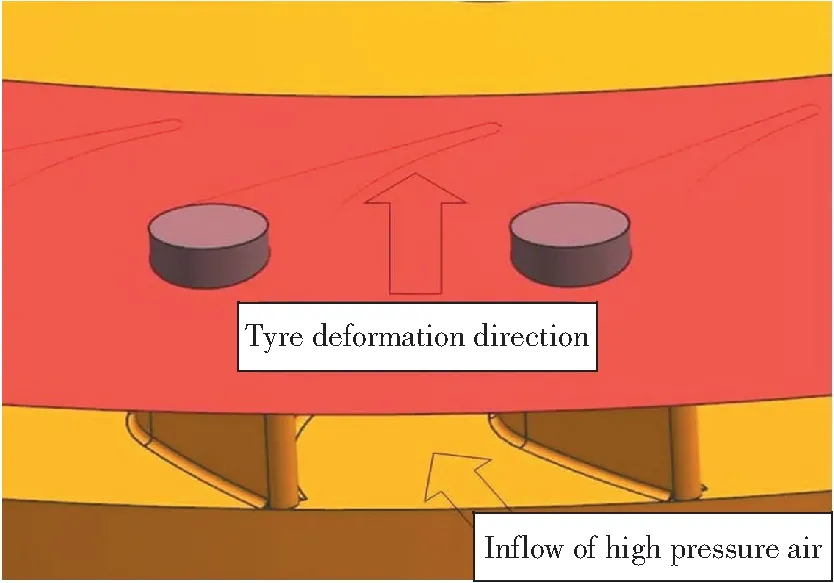

通过断口、无损检测及铆接成型后R角处形貌检查的结果,排除了铆钉的裂纹是在铆接过程中形成的可能,可以确定裂纹及断裂应该是在工作过程中产生的。铆钉的裂纹断口与断裂断口形貌特征相同,断裂性质均为疲劳断裂。铆钉的材料成分、组织、硬度等均符合2A01铝合金(T4状态)的要求,且断裂源区未发现夹杂等冶金缺陷,这些均可以说明铆钉的断裂及裂纹的产生原因与材料缺陷无关。由于铆钉主要受剪应力,又不受到扭转载荷作用,一般情况下是不会发生疲劳破坏的。然而,此涡轮铆钉发生了疲劳破坏势必受到了交变载荷的作用。分析涡轮的工作过程可知,由于轮箍较薄,当高压空气从涡轮外径边缘流入叶片间通道瞬间,气体压力可以使轮箍产生向外的一定量弹性变形,而当气体流出叶片间通道瞬间,轮箍向外的弹性变形减小(图7)。这种情况下,轮箍就会产生高频、往复的弹性形变。轮箍高频、往复的弹性形变会使其与铆钉配合的部位(铆钉头与铆钉杆相接的转角R处)产生交变双向弯曲载荷和往复的微动位移。再有,轮箍与涡轮叶片具有一定的斜度,铆接过程通过工装夹具冷镦完成。由于轮箍斜度的存在,铆钉头与轮箍不能很好的贴合,局部存在较小的缝隙,为微动位移的产生提供了空间。铆钉断裂源区附近侧表面留下的机械摩擦损伤痕迹已很好地证明了这一点。因此可以确定涡轮旋转工作时,铆钉具备了发生微动疲劳的条件,铆钉断口源区摩擦痕迹的存在也佐证其具有微动磨损的过程。

表1 铆钉的化学成分 (质量分数 /%)Table 1 Chemical content of the rivet (mass fraction/%)

图7 工作原理图Fig.7 Schematic diagram of working principle

据资料[3]介绍,若被连接件相对较薄并且硬度远高于铆钉,铆钉则会在比用厚材料试验所定出的极限强度值低的应力作用下失效。从结构上分析,轮箍较薄(0.3 mm),且硬度远高出铝合金铆钉的硬度,存在明显铆接结构设计不合理的现象。薄而硬的轮箍如同刀子割在铆钉上,使其接触部位产生更大的应力集中,微动的位移就可以造成损伤,促进裂纹萌生。加之,涡轮以3万r/min以上的转速工作时,铆钉断裂处会产生一定的应力作用(离心力)。根据Goodman力学理论可知,平均应力越大,材料疲劳寿命(材料在受到随时间而交替变化的载荷作用,所产生的应力也会随时间作用交替变化,这种交变应力超过某一极限强度而长期反复作用即会导致材料的破坏,这个极限称为材料的疲劳极限)越低[12]。因此,可以确定工作时铆钉断裂处所能承受的疲劳载荷强度要比静止状态下(不旋转)低。

综合以上的试验检测和分析结果,可以确定铆钉的断裂性质属于微动疲劳。微动疲劳产生的主要原因是由于工作过程中铆钉受到轮箍传递的高频气体压力变化载荷,在铆钉自身抗疲劳强度有所降低的情况下,发生微动疲劳断裂。抗疲劳强度降低主要来自于铆接结构和高速旋转工作环境。因此提高铆钉抗疲劳强度,优化涡轮结构是预防故障再次发生的最佳措施。

4 改进措施

针对本次故障原因,采取以下措施可有效改善或预防类似故障再次发生:

1)改用抗疲劳性能更高的铝合金铆钉,如2A11铝合金铆钉;

2)在满足或允许条件下,不使用铆接结构,可尝试铸造整体叶轮;

3)在满足或允许条件下,增加轮箍厚度,并更换硬度与铝铆钉硬度更为匹配的材料,如固溶态的1Cr18Ni9类的不锈钢材料。

5 结论

1)涡轮铆钉断裂性质属于微动疲劳。

2)涡轮铆钉微动疲劳发生可能主要与铆接结构设计不合理(薄片铆接)有关。

3)涡轮铆钉与轮箍的硬度不匹配,对其断裂起到了促进作用。

[1] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2008:243-244.

[2] 伍曾,李洁青,黄伟,等. 微动磨损对弹条Ⅱ型扣件弹条断裂的影响分析[J]. 昆明理工大学学报:自然科学版,2013,38(6):43-47.

[3] 陶春虎. 紧固件的失效分析及其预防[M]. 北京:航空工业出版社,2013:25-26.

[4] Wang R Z, Ru J L. Overall evaluation of the effect of residual stress induced by shot peening in the improvement of fatigue fracture resistance for metallic materials[J]. Chinese Journal of Mechanical Engineering,2015,28(2):416-421.

[5] 邓成江,何晓聪,邢保英,等. 基于试验的自冲铆接失效机理分析[J]. 热加工工艺,2013,42(17):220-223.

[6] Chan W L, Yang Y, Wei H Y, et al. Analysis on fatigue for aircraft riveting thin-walled components[J]. Applied Mechanicals and Materials,2012,246-247:122-126.

[7] 贺孝涛,叶新农. 发动机轴承保持架铆钉头脱落原因分析[J]. 失效分析与预防,2013,8(1):55-59.

[8] 张立君,吴细毛,孙笑. 800MW汽轮机高压转子围带脱落原因分析及处理[J]. 东北电力技术,2004,25(11):7-9.

[9] 王仁智,汝继来,李向斌,等. 疲劳裂纹萌生的微观过程和内部疲劳极限理论[J].金属热处理学报,1995,16(4):26-34.

[10] 陈永富,陈兰芳. 飞机环控涡轮冷却器轴承壳体制造工艺研究与应用[J]. 航空精密制造技术,2005,41(4):40-42.

[11] 陈星,刘松,姜涛. 进油嘴设计不合理引发涡轮冷却器失效分析[J]. 失效分析与预防,2013,8(2):117-122.

[12] 刘松. 铝合金叶轮共振振型的研究[J]. 失效分析与预防,2011,6(4):224-228.

Analysis on Head Shedding off from Rivet of Turbine

LIU Song

(AVICJinchengNanjingElectricalandHydraulicEngineeringResearchCenter,Nanjing211106,China)

A rivet head was found to have shed off from the turbine during the return check. Cracks were also found in the head R angles of some other rivets by means of fluorescence penetrant inspection. In this paper, the cause of rivet head shedding off from turbine was analyzed by means of fracture observation, hardness testing, chemical composition analysis and metallographic examination. The turbine structure and working condition were also considered. The results show that the fracture mode is fretting fatigue fracture. The turbine structure has obvious design deficiency: the riveted part is thin and its hardness is much higher than that of the rivet. The fretting fatigue fracture of rivet is related to design deficiency and material selection. Such measures as improving structure and selecting suitable rivet material can effectively prevent such failure.

rivet; fretting fatigue; turbine; shedding off

2016年12月3日

2017年1月21日

刘松(1979年-),男,硕士,高级工程师,主要从事金属材料检测技术和失效分析等方面研究。

TG115

A

10.3969/j.issn.1673-6214.2017.01.010

1673-6214(2017)01-0049-05