汽轮机T型叶根的超声相控阵检测

何 成,李文胜,赵建平,尹 璐,纪轩荣,陈秀明

(1.国网新疆电力公司电力科学研究院,乌鲁木齐 830011;2.广州多浦乐电子科技有限公司,广州 510663)

汽轮机T型叶根的超声相控阵检测

何 成1,李文胜1,赵建平1,尹 璐2,纪轩荣2,陈秀明2

(1.国网新疆电力公司电力科学研究院,乌鲁木齐 830011;2.广州多浦乐电子科技有限公司,广州 510663)

针对火力发电厂汽轮机组上T型叶根的无损检测,通过对比常规超声检测方法的局限性,结合超声相控阵检测理论,定制了专用微型线阵相控阵探头,提出了一种采用超声相控阵技术进行T型叶根裂纹检测的方法,并在新疆某电厂汽轮机组大修现场进行了实际应用。说明超声相控阵检测技术用于汽轮机T型叶根裂纹检测具有实用性、可行性和准确性。

汽轮机;T型叶根;超声相控阵检测

汽轮机是火力发电厂的关键主设备,而汽轮机叶片则是汽轮机的命脉,其结构完整性是保证汽轮机安全运行的重要因素。由于汽轮机叶片为高速转动部件,其长期承受拉力、扭力和振动等复杂应力的作用,极易因材料缺陷、装配欠佳等因素而发生断裂事故。叶片根部是叶片与汽轮机轮缘相连接的部分,在任何运行条件下叶片都应牢靠地固定在叶轮上,一旦叶片根部断裂,不仅会损坏其他叶片,还会破坏转子的动平衡,导致轴系失稳,成为重大事故的诱发因素。因此,加强对汽轮机叶片根部的检测显得尤为重要[1]。

实践证明,在检修过程中对叶片根部进行预防性检查,已成为消除设备隐患、确保机组安全运行的一种重要手段。目前叶根检查常采用常规超声波检测,即使用不同角度的多个探头,或者在不同检测面重复扫查同一工件,但这样会使检测工作量增大,检测效率降低,而且由于叶根结构复杂导致反射回波复杂,对缺陷回波的辨识非常困难,需要检测人员具有非常丰富的实践经验和操作能力[2]。

常见的叶根型式有T型、菌型、叉型及枞树型等,型式不同所采用的检测方法也不同。T型叶根是汽轮机最常见的一种叶根型式,其埋藏在叶轮轮缘内,制造厂提供的叶片零部件图纸一般也不会涉及其具体尺寸,因而相比其他叶根型式,T型叶根给检测人员在波形辨识上带来更大的困难。故在不拆卸的情况下采取有效的检测方法对T型叶根进行检测具有重要意义。为此,笔者利用超声相控阵检测原理,设计了相控阵纵波微型探头,对T型叶根的超声相控阵检测方法进行了研究。

1 试验过程

1.1 存在问题及探头设计

1.1.1 T型叶根的常规超声检测及存在的问题

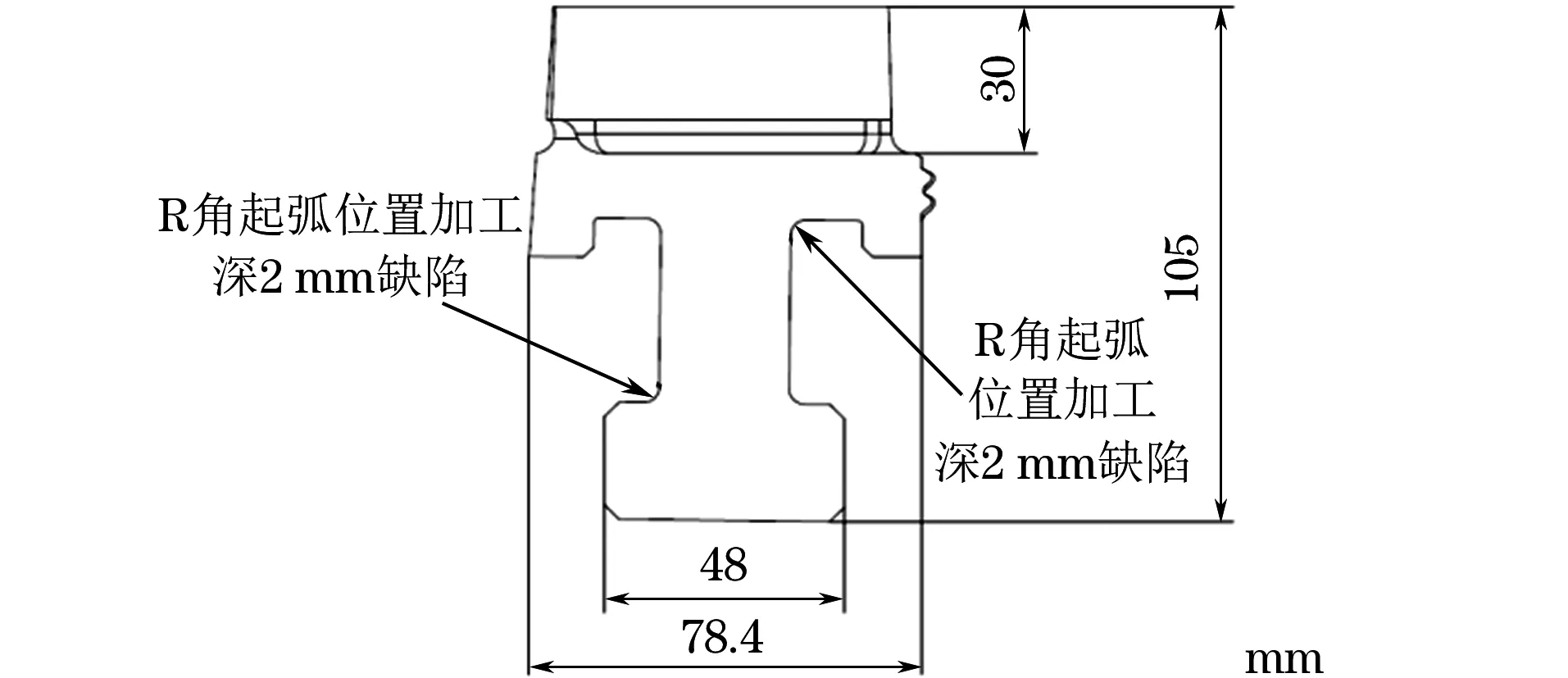

根据现场使用的实际T型叶根尺寸加工对比试块,在易产生裂纹的前后上下R角区域共加工4个2 mm深的人工刻槽,用以验证超声检测方案的可行性及准确性。

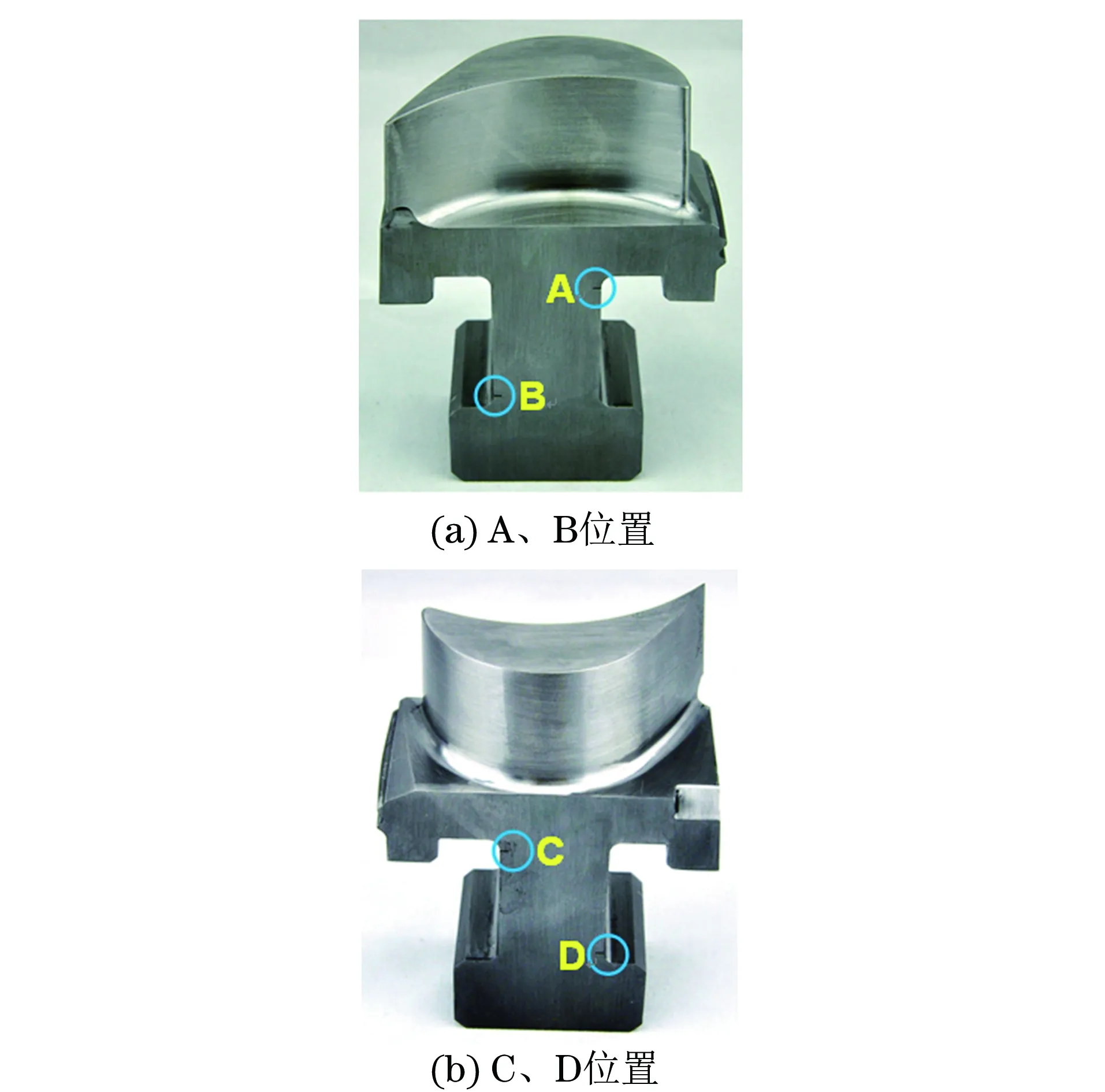

使用特制的高频Mini单晶直探头对该T型叶根试块进行常规超声检测试验,只有A、B两个位置的人工刻槽可以在2,4号检测位置检出;而由于受工件结构和检测位置的限制,C、D两个位置的人工刻槽在5,6号检测位置根本无法检出。T型叶根对比试块加工尺寸如图1所示,可用于探头摆放的检测位置如图2所示,T型叶根试块人工刻槽如图3所示。

图1 T型叶根对比试块加工尺寸示意

图2 可用于探头摆放的检测位置示意

图3 T型叶根试块人工刻槽示意

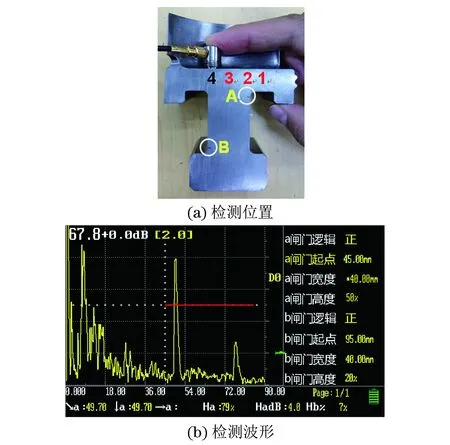

现选取1~4号四个检测位置的波形图加以说明。在检测时,如经波形分析,试块上A、B两个位置的刻槽也是可以分辨出的。但由于T型叶根的裂纹大部分会出现在A处及C处(C处常规超声方法无法检出),探头在1号检测位置检出的底面回波波型和在2号检测位置检出的裂纹回波波型较为接近,不易区分。另外,现场实际工件的裂纹走向会更加复杂,如裂纹带角度、裂纹分叉、裂纹深度浅等都将给常规超声检测带来更大的困难。常规超声探头在位置1~4检测时的波形如图4~7所示。

图4 常规超声探头在位置1检测时的波形

图5 常规超声探头在位置2检测时的波形

图6 常规超声探头在位置3检测时的波形

图7 常规超声探头在位置4检测时的波形

可见,“需检测范围覆盖不全,波形辨识难度高”是目前使用常规超声方法进行T型叶根检测时存在的主要问题和困难。

1.1.2 超声相控阵检测技术的特点

超声相控阵检测技术的主要特点是多晶片阵列探头中各晶片的振幅和延时激励,均由计算机精确控制,各压电复合材料晶片受到不同延时的电脉冲激励后,能产生超声波的聚焦波束或偏转波束。声束参数如角度、焦距和焦点尺寸等均可通过软件调整,扫描声束是聚焦的,能以镜面的反射方式检出不同方位的裂纹,这些裂纹可能随机分布在远离声束轴线的位置上。而用普通单晶探头,因移动范围和声束角度有限,对方向不利的裂纹或远离声束轴线的裂纹,很容易漏检。常规单晶探头声束扩散且单向,而相控阵探头声束聚焦且可转向,多向裂纹可被相控阵探头检出[2]。

超声相控阵探头放在一个位置,无需移动或少移动便可生成被检测物体的完整图像,实现自动扫查,且可检测复杂形状的工件,克服了常规超声波检测技术的一些局限[2]。

1.1.3 T型叶根超声相控阵检测专用探头设计

相控阵探头设计的优劣对于该项目检测方案的成败起着至关重要的作用。由于T型叶根的结构特点,可用于摆放探头的实际检测位置十分有限,一方面探头需要做得很小,而为了保证相控阵探头具有较好的聚焦能力和声束偏转能力,又要有足够的探头阵元数。

为此,笔者与国内某知名超声企业进行了技术合作,研制出了T型叶根检测专用相控阵探头。文中共选用两种型号的线阵相控阵探头对T型叶根的4处人工刻槽进行检测。

(1) 探头1:该探头成品外壳尺寸(长×宽)仅有8 mm×8 mm,含8个阵元,阵元间距0.5 mm,特殊定制的T型叶根检测专用探头外观如图8所示。

图8 特殊定制的T型叶根检测专用探头外观

(2) 探头2:7.5 MHz,16阵元晶片自聚焦相控阵探头,晶片自聚焦线阵探头外观如图9所示。

图9 晶片自聚焦线阵探头外观

1.1.4 仪器软件优化

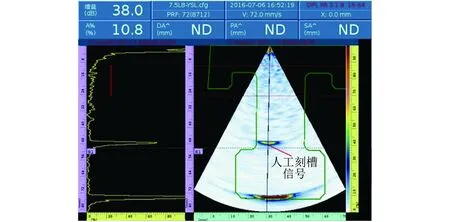

由于T型叶根的结构特点,裂纹大多发生在T型的R角附近,R角位置的固有反射回波会对裂纹波形的判读造成较大干扰。如何快速准确地区分出R角位置的固有反射回波信号和裂纹信号,使检测图像易于快速判读,是检测人员面临的又一大难题。通过与国内仪器企业的深入合作,对相控阵检测仪进行软件优化,引入了CAD高级图形文件加载模块,使得T型叶根的外轮廓图形能够1∶1地准确叠加显示在扇形扫查图像上。

1.2 试验方法

由于叶根上可用于摆放探头的检测位置十分有限,且裂纹大多首先发生在外侧端面,继而逐步向内侧扩展,故选择几个特定位置摆放探头实施“定点检测”即可,这样同时会更有利于CAD图形轮廓的辅助定位。

针对位置A的上R角部位附近的刻槽,采用探头1进行纵波±30°的扇形扫查,A位置人工刻槽的超声相控阵检测波形如图10所示;通过右上方R角固有回波信号进行T型叶根的CAD图形轮廓定位,可快速发现A处人工刻槽信号,经实测,其深度与刻槽深度一致。但由于该探头只有8个阵元,角度偏转能力有限,在该位置无法发现B位置人工刻槽。

图10 A位置人工刻槽的超声相控阵检测波形

图11 B位置人工刻槽的超声相控阵检测波形

针对位置B的下R角部位附近刻槽,采用探头1进行纵波±30°的扇形扫查,B位置人工刻槽的超声相控阵检测波形如图11所示;通过左上方R角固有回波信号进行T型叶根的CAD图形轮廓定位,可快速发现B处人工刻槽信号,经实测,其深度与刻槽深度一致。

针对位置D的下R角部位附近刻槽,采用探头1在D位置旋转一定角度后,进行斜向纵波±30°的扇形扫查,可快速发现D处人工刻槽信号(见图12),经实测,其深度与刻槽深度一致。

图12 D位置人工刻槽的相控阵检测

针对位置C的上R角部位附近刻槽,由于刻槽深度较浅,需要声束偏转角度较大,使用探头1无法完成检测。经研究后选用探头2在叶片C处以一定转向角进行横波30°~70°的扇形扫查,会轻易发现C位置附近较强的R角回波信号,如该信号后方紧跟另一回波信号即为裂纹(人工刻槽)信号(见图13)。

图13 C位置人工刻槽的相控阵检测

2 现场应用

2015年,在新疆某电厂汽轮机组大修过程中,对现场高中压转子次末级78个T型叶根进行了常规超声波检测,同时采用文中方案进行相控阵检测验证对比试验。常规超声方法现场检出疑似裂纹的T型叶根2个;通过超声相控阵方法,除检出这2个疑似裂纹的T型叶根外,又发现3处有疑似裂纹信号的T型叶根。将这5组叶根处疑似有裂纹的叶片拆下后,用磁粉检测和射线检测的方法进行验证,均发现超标裂纹。

3 结论

(1) 使用超声相控阵检测技术,配合专门针对 T型叶根检测研发的专用小尺寸线阵相控阵探头,可较好地实现对电力汽轮机T型叶根易发生裂纹断裂区域的全覆盖超声相控阵检测。

(2) 通过超声相控阵成像技术,结合相控阵仪器特有的“CAD高级工件图形导入模块”将T型叶根工件轮廓图形1∶1地导入加载到S扫图像上,可使检测结果更加直观清晰,易于判断。

(3) 通过对同一机组T型叶根使用常规超声检测与超声相控阵检测的对比检测,证实了相控阵超声检测技术在T型叶根检测上的实用性、准确性和可行性,裂纹检出率远高于常规超声检测方法。

[1] 刘文生,杨旭,李世涛,等.菌型叶根超声相控阵成像检测技术研究[J].汽轮机技术,2013,55(5):355-356.

[2] 靳峰,杨旭,刘文生,等.叉型叶根超声相控阵检测技术研究[J].热加工工艺,2013,42(24):217-218.

Ultrasonic Phased Array Testing of T-type Turbine Blade Root

HE Cheng1, LI Wensheng1, ZHAO Jianping1, YIN Lu2, JI Xuanrong2, CHEN Xiuming2

(1.Xinjiang Electric Power Research Institute of State Grid, Urumqi 830011, China;2. Guangzhou Doppler Electronic Technologies Co., Ltd., Guangzhou 510663, China)

For nondestructive inspection of T-type blade root of turbine groups, an inspection method for T-type root cracking by using phased array ultrasonic technology was proposed though analyzing the limitations of conventional ultrasonic testing as compared with the phased array ultrasonic theory. Following that, a special miniature linear phased array probe was customized and practical application for one of thermal power plants in Xinjiang was realized. Combined with magnetic particle and radiographic inspection methods for secondary verification, the practicality, feasibility and accuracy of T-type turbine blade root inspection by using phased array ultrasonic technology were proven.

turbine;T-type blade root;ultrasonic phased array inspection

2016-07-11

何 成(1971—),男,本科,高级工程师,主要从事电力设备无损检测及失效分析工作

尹 璐, yinlu@cndoppler.cn

10.11973/wsjc201705008

TG115.28

A

1000-6656(2017)05-0033-04