动车组中心销机械化安装设备研制

李 丰,鲁寨军,赵成刚,言正明,孙笃玲,刘志伟

(1南车青岛四方机车车辆股份有限公司,山东 青岛,266111;2中南大学交通运输学院,湖南 长沙,410075;3广州铁路(集团)公司,广东 广州,510000)

动车组中心销机械化安装设备研制

李 丰1,鲁寨军2,赵成刚1,言正明3,孙笃玲1,刘志伟1

(1南车青岛四方机车车辆股份有限公司,山东 青岛,266111;2中南大学交通运输学院,湖南 长沙,410075;3广州铁路(集团)公司,广东 广州,510000)

针对中心销现有装配方式存在劳动强度大、紧固扭矩输出值不稳定、作业效率低的问题,提出采用电动定扭紧固和液压升降的方式解决该问题。详述车辆落成机械化装置的设计过程,通过受力分析和有限元模拟计算得出紧固过程中的反力,合理设计反力臂,并校核结构强度。最终研制出了车辆落成机械化装置样机,并通现场试验,验证了样机的功能,解决了现有装配方式存在的问题。

中心销;机械化装配;反力臂;车辆落成机械化装置

动车组中心销是连接车体和转向架、并传递纵向牵引力的关键零部件,与车体配合精度要求较高、连接螺栓预紧力矩大。目前,采用液压升降车托起、手动扭力扳手紧固连接螺栓的方式安装中心销。由于与车体配合精度要求较高,中心销与车体对位稍有偏离时,就需要人工移动整个液压升降车,直至较高的对位精度;另一方面,紧固中心销与车体的连接螺栓所需扭矩较大,需要2-3个人同时使力才能扳动扭力扳手。因此,现有安装方式,作业人员劳动强度大、作业效率低,且手动扭力扳手由于人力施加不均匀导致输出扭矩值不稳定,影响紧固质量。急需研制一套能快速对位、螺栓紧固和扭矩控制机械化的移动式安装设备。本文结合现场安装环境要求,研制了一套人工辅助对位、机械化升降和自动紧固螺栓的中心销装配设备。

1 安装条件分析以及设计要求

动车组中心销安装在车体枕梁中心位置,安装面距离地面高度约为1800mm,重量120kg,与车体连接的螺栓规格为M30、紧固扭矩为1100N·m。中心销二维模型如图1所示,外形尺寸为:长 *宽*高=590mm*590mm*685mm。中心销定位中心与螺栓紧固位置中心的距离为336mm。

由于中心销现场安装地点不固定,设备须具有可移动性;中心销的安装位置位于车底,因此该设备需具有机械举升功能;车体枕梁中心定位孔与中心销定位配合处间隙非常小,因此要求设备能准确定位中心销与车体的位置以及要求举升设备具有顶升力;中心销定位之后考虑到中心销紧固扭矩值、紧固扭矩输出精度要求高,选用电动定扭扭力扳手;综合考虑实用性和经济性,选用一个电动定扭扭力扳手进行4个螺栓的依次紧固。由于中心销的尺寸不规则,扭力扳手在依次拧紧4个螺栓的过程中,考虑到螺栓安装位置的高度以及扭力扳手的高度,扭力扳手必须绕过障碍物减振器座处。减振器座最外侧与中心销定位中心的距离为339mm,在此过程中,扭力扳手如何避开减振器座障碍拧紧四个螺栓、中心销如何与螺栓的对位以及拧紧过程中扭力扳手带来的反力如何解决成为了设计难点。

图1 中心销二维模型

总体设计要求,满足中心销装配的安全、可靠、省力、经济,结构简单、便于操作和维护。要考虑的因素:1.中心销的举升稳定;2.扭力扳手带来的反力;3.扭力扳手如何避开障碍拧紧四个螺栓;4.中心销的举升;5.中心销及扭力扳手与螺栓的对位。

2 中心销机械化安装设备方案设计

2.1 总体方案设计

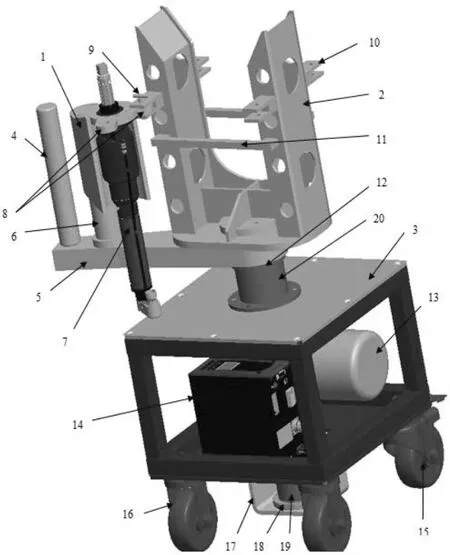

中心销机械化安装设备可以分为举升部分和螺栓紧固部分。如将该设备设计成举升机构和螺栓紧固机构两个设备,称为分体式方案;将两大部分结合在一起设计成一个设备,称为一体式方案。综合安装条件和总体设计要求,分体式方案操作复杂且在螺栓紧固时带来的反力问题难以解决,与一体式方案相比具有相对的劣势,综合方案的经济性、实用性以及方便性,选择一体式方案。根据总体要求设计了一体式方案如图2所示。

图2 一体化方案三维模型

本设备由中心销夹具组成、摇动座组成、举升机构组成、箱体组成、悬臂及夹持组成、扭力扳手及控制系统等6大部分构成。

(1)中心销夹具组成

中心销夹具2通过摇动座组成12与液压油缸18连接,可以360°旋转,与垂向中心线呈任意小角度摆动,满足中心销装配过程中中心销与车体定位需要的调整动作。

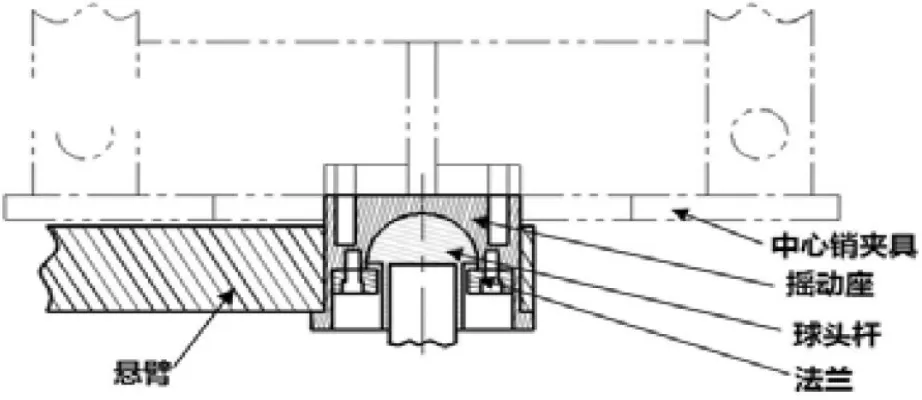

(2)摇动座组成

通过油缸鞲鞴杆与球头杆连接,摇动座与中心销夹具连接,摇动座与球头杆的球面配合,并由法兰限制球头杆的自由度来达到摇动座任意小角度摆动的目的。

图3 摇动座组成

(3)举升机构组成

由液压泵13、液压油缸18、管路、保护套19及导向套20组成,保护套19跟着油缸升降,主要作用是在油缸升降与设备紧固作业过程中受到水平载荷与弯矩时,保护油缸。导向套20用螺栓固定在箱体上,与保护套孔轴配合,在保护套跟着油缸升降过程中,限制保护套水平方向的自由度,达到保护油缸的目的。液压泵安装在箱体组成底部,是该装置的顶升动力源。举升机构的设计,保证了中心销举升时平稳以及紧固作业时的稳定。

(4)箱体组成

箱体3内含控制安装区域、液压站安装区域,底部装有高强度尼龙万向轮。

(5)悬臂及夹持组成

悬臂5可以绕中心销夹具2任意角度转动,使扭力扳手7移动到4个不同位置的拧紧区域;安装轴6和手柄4直接固定在悬臂上,夹持机构1可以绕安装轴6转动,夹持机构与拧紧机连接板上伸出两块连接板作为固定孔8与中心销夹具上的固定槽10连接,依次拧紧螺栓时,如图4所示,固定孔1与固定槽1、固定槽3连接定位,固定孔2与固定槽2、固定槽4连接定位,当拧紧机与螺栓定位之后,夹持机构固定孔与固定槽用销9连接,使拧紧机工作时产生的反力传递到夹具上,再通过受力横梁11传递至中心销上并最终传递到车体,从而解决拧紧过程中扭力扳手产生的反力问题。

图4 夹持机构与中心销夹具定位示意图

(6)扭力扳手及控制系统

该型扭力扳手7的扭矩范围为430-1500Nm,转速为 52rpm、可伸缩量为 60mm、最小中心距106.2mm。扭力扳手在拧紧螺栓的过程中,可伸缩量满足螺栓拧紧所需的行程。

扭力扳手7通过扭力扳手控制箱14对扭力扳手的输出扭矩值进行控制,能根据工作要求输出高精度稳定扭矩,并且扭力扳手控制箱带有信息存储、传输功能,将扳手紧固的扭矩值、作业时间进行记录,便于追溯查询。扭力扳手可伸缩量达到60毫米。

2.2 方案特点

(1)举升机构为中心销举升旋转平台基础,同时也是螺栓紧固平台基础,结构简单,操作简便,并且大大加强稳定性和可靠性。

(2)中心销夹具及扭力扳手共具有各方向自由度,方便与螺栓对位且安全可靠。

(3)夹具上加装两根横梁,是为了使中心销落装在夹具上时能使中心销的中心和夹具中心在同一垂直线上同时保证夹具上的力能传递到中心销上,最终传至车体上;夹具上加装四个固定槽,当拧紧机与螺栓定好位之后,将拧紧机的夹持机构与固定槽用销连接,将拧紧机产生的反力传到夹具上,从而传至车体。

2.3 结构力学分析和关键部件结构强度校核

由于该设备在紧固螺栓的时候需要1100Nm的扭矩,该扭矩对扭力扳手的夹持工具会产生一个额外力矩,通过力的传递传到中心销夹具上,最终传递到车体上。为了保证紧固螺栓过程中扭力扳手的安全以及设备结构强度,因此,我们需要对这一个扭矩进行分析。

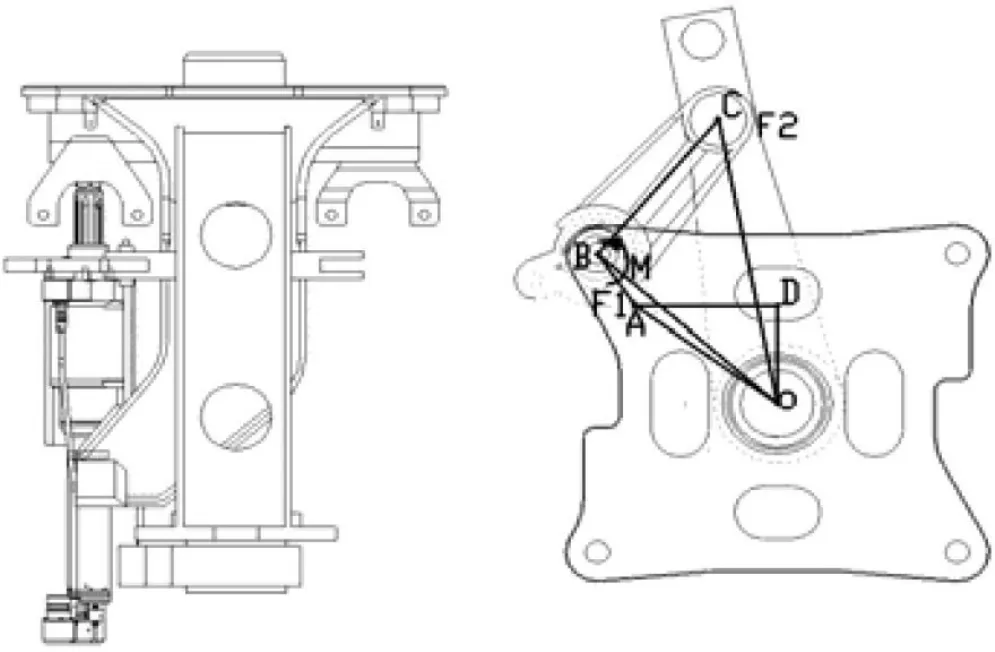

下图为夹持机构与中心销夹具连接简化后的受力示意图5所示。

图5 夹持机构与中心销夹具连接受力分析示意图

图5 中,O点为中心销夹具的中心,A点为中心销夹具上固定卡槽中心,B点为夹持机构拧紧中心,C点为夹持机构的旋转中心,D点为中心销夹具中心到中心销夹具边缘的垂直距离。由于OB是中心销到螺栓孔之间的距离为已知,OC为拧紧机在绕中心销旋转依次拧紧螺栓时,为避开障碍物的最小距离(还要考虑夹持机构的尺寸)。OB=336mm,OC>339mm,OD=190mm。

由于拧紧过程中,B点的拧紧扭矩为1100Nm,产生的反力由A、C点承受,根据公式①,考虑到安装空间问题,AB尺寸受到限制,力F1要大于力F2,力F2的大小取决于A点销连接处间隙,当扭力扳手刚开始工作时,由于A点处间隙,导致C点先受力,力F2作用在连接轴上,使连接轴受到一弯矩,该弯矩传递至悬臂上,并最终作用于中心销夹具。当C点的受力致使A点的间隙消除后,A点将承受B点产生的大部分反力,反力将通过固定孔与固定槽销连接处传递至中心销夹具上力横梁传递至中心销,最终传递至车体上,从而解决拧紧机的反力问题。

根据公式①,在A、C点受到的力越小时,得到的AB和AC尺寸不符合现场安装空间需求,故按照现场安装环境以及受力最小两者因素考虑,取AB=99mm,BC=140mm,OC=395mm。

2.4 结构应力分析

针对扭力扳手拧紧过程中产生的结构应力和变形,对中心销夹具和扭力扳手夹持机构进行结构应力分析,利用Ansys12.0中的Workbench平台对结构进行有限元分析,将中心销夹具和夹持机构组成的三维模型导入,设置材料属性(选用Q345钢材料),设置计算参数,选用Augmented Lagrange算法,划分有限元网格,在中心销夹具与中心销接触斜面上加10KN的垂向载荷(考虑到液压系统的顶升力)和在夹持机构与扭力扳手固定的三个圆孔处分别施加一个逆时针方向的切向力,满足扭矩为1100Nm,计算得到的应力云图如图6所示。

图6 中心销夹具与夹持机构应力云图

从计算结果可以看出,在固定孔与固定槽的销连接位置受到最大应力为180.55MPa,并且该应力为压应力,低于材料的疲劳极限。所以选择Q345钢材料满足强度和硬度要求。

3 样机研制及试验

为保证设计的装置在结构强度和功能上满足要求,研制了样机进行现场试验。试验对象为中心销实车装配,如图7所示,中心销能稳固的固定在设备上,并且将设备移动至安装位,启动液压设备顶升工件至安装面,中心销能准确的与车体安装面配合,中心销上四个螺栓孔能与车体安装面上螺栓孔定位,说明该工件夹具能很好地稳固中心销并且使中心销中心与工件夹具中心保持一致;如图8所示,是该设备在紧固螺栓时的紧固状态,拧紧过程中,设备运行平稳,拧紧过程中产生的反力通过反力设备传递到车体。通过现场多次试验结果表明,该设备满足中心销装配要求,并且本身无结构变形和损伤。

图7 中心销固定在中心销夹具状态

图8 紧固状态

4 总结

1)中心销机械化安装样机采用电动液压举升装置、电动拧紧系统。举升机构的设计,保证了中心销举升时平稳以及紧固作业时的稳定;

2)中心销夹具的设计能使中心销准确与车体对位;

3)夹持机构的设计能更好地使扭力扳手拧紧时产生的反力传递至车体,并准确与螺栓对位。

4)该设备的总体设计解决了中心销安装时费时、费力、且输出精度不确定等问题,保证了拧紧过程中的稳定性以及拧紧精度。经试验验证,该设备结构和功能均满足设计要求。

[1]成大先.机械设计手册[M].北京:化学工业出版社,2007.

[2]Johnson K L.contact mechanics[M].Cambridge,UK:Cambridge U-niversity Press,1985.

[3]聂翔,邢晓东,丁辉.国内外架车机运用介绍及经济性对比[J].国外铁道车辆,2012,49(4):41-45.

[4]严隽耄.车辆工程(第三版)[M].北京:中国铁道出版社,2008.

[5]林贤军,刘志伟,刘健启,李丰.装配扭矩影响因素分析研究[J].机车车辆工艺,2014,2.

[6]李学雷.机械设计基础[M].北京:科学出版社,2004.

[7]王晓东,吴冬华,唐进元,陈海锋.地铁车辆空气弹簧气压负载特性的分析与实验[J].铁道科学与工程学报,2013,10(5):99-102.

[8]曾庆元,向俊,娄平,周智辉.列车脱轨的力学机理与防止脱轨理论[J].铁道科学与工程学报,2004,1(1):19-31.

[9]孙笃玲,鲁寨军,安春雷,魏京利,李晓伟,李丰.动车组配件柜车内装运工艺的优化与实现[J].铁道科学与工程学报,2015,12(3): 670-677.

[10]李丰,鲁寨军,魏京利,李田,孙笃玲,法子利.多轨距轨道车辆均衡试验机构研制 [J].铁道科学与工程学报,2016,13(4): 754-759.

[11]褚福城,寇祖兴.多轨距移车台的研制[J].装备制造技术, 2015,8:182-184.

Research and Development of Mechanical Installation Equipment of EMU Center Pin

LI Feng1,LU Zha-jun2,ZHAO Cheng-gang1,YAN Zheng-ming2,SUN Du-ling1,LIU Zhi-wei1

(1.CSR Qingdao Sifang Co.Ltd.,Qingdao 266111,Shandong; 2.School of Traffic&Transportation Engineering,Central South University,Changsha 410075,Hunan; 3.Guangzhou Railway(group)Corporation,Guangzhou 51000,Guangdong)

Aiming at the shortcomings of the existing assembling mode,which has the problem of large labor-intensive,unstable fastening torque output value and low working efficiency,the approaches of electric fixed torque fastening and hydraulic lifting were put forward to solve the above problems.Design process of vehicle completion mechanical equipment was described in detail.Counter force in the process of fastening process was obtained through the force analysis and finite element simulation.The reverse lever was reasonably developed and the structural strength was checked.The prototype of vehicle completion mechanical equipment was finally developed,and the function of the prototype was verified by the field test,which could solve the problems of the existing assembly methods.

center pin;mechanization assembling;reverse lever;vehicle completion mechanical equipment

U270.91

A

1671-5004(2017)01-0013-04

2016-12-17

中车四方科技开发项目(项目编号:SF/JG-陶字-2014-44)。

李丰(1982-),男,江苏盐城人,中车青岛四方机车车辆股份有限公司高级工程师,研究方向:车辆组装工艺。鲁寨军(1975-),男,湖南醴陵人,中南大学交通运输学院副教授、博士,研究方向:车辆结构强度与车辆系统动力学。赵成刚(1970-),男,吉林农安人,中车青岛四方机车车辆股份有限公司高级工程师,研究方向:车辆组装工艺。