超声波与添加醇和乳化剂乳化提质热解生物油研究

许细薇 李治宇 庄文俞 孙 焱 蒋恩臣

(华南农业大学材料与能源学院, 广州 510642)

超声波与添加醇和乳化剂乳化提质热解生物油研究

许细薇 李治宇 庄文俞 孙 焱 蒋恩臣

(华南农业大学材料与能源学院, 广州 510642)

生物油是生物质通过热解获得的液体产物,因其可替代传统化石燃料而具有广阔的应用前景。因粗制的生物油存在热值低、氧含量高、粘度大等不足,通过添加乳化剂和醇,同时结合超声波技术对油茶壳热解生物油进行提质改性研究。分别从超声波功率、超声波作用时间、添加醇的种类和含量等方面对生物油及其重质组分乳化提质开展研究。结果表明:加入醇类物质并结合超声波技术能有效降低生物油粘度,并提高其稳定性和热值。乳化液粘度随超声波作用时间延长或超声波的功率增加均呈现先升高后降低再升高的趋势。乳化助剂的添加在醇添加量较低的情况下,可有效增加乳化液的稳定性。重质油与醇乳化后的乳化液稳定性好,乳化液的热解曲线明显向低温区偏移。甲醇与生物油以3∶1进行乳化后,生物油粘度由32.47 mm2/s下降到1.73 mm2/s,热值由15.21 MJ/kg提高到19.43 MJ/kg,pH值由2.7提高到4.5,整体性质改善明显。

生物油; 重质油; 超声波乳化; 稳定性; 粘度; 热值

引言

我国生物质资源丰富,每年可产生约30亿t的生物质资源,其中农作物秸秆和农产品谷壳约有7亿t,林业剩余物资源约有3亿t,而用作饲料、肥料和工业原料的生物质资源不足30%,剩余60%以上没有得到有效利用[1-2]。开发利用生物质能不仅可以应对化石能源枯竭带来的能源危机,同时可以增加资源的有效利用途径。

生物油是生物质热解的主要产物之一,因其含氧量高、含水率大、粘度大、热值低和热稳定性差、酸性强和着火性能差等特性[3-4],难以作为燃料直接使用。针对这一问题,需要对粗制生物油进行提质改性处理。目前生物油的改性技术主要有物理法和催化法:物理法主要包括过滤、添加溶剂、乳化、分级冷凝及分离;催化法主要有催化裂解、催化加氢和催化酯化精制手段。虽然通过适当的预处理以及化学改性的方法可以改善它的燃烧特性,提高生物油作为液体燃料的可利用性,但是由于生物油化学成分极其复杂,其改性提纯工艺难度大,改性成本较高,限制了生物油的进一步应用[5-6]。乳化是一种对设备要求低、操作工艺简单的油品提升方法,它主要利用乳化剂的乳化作用将互不相溶的多种液体混合形成较稳定的乳化液[7-8]。

通过乳化法对粗制生物质油性质进行改善,国内外不少学者也进行了相关的研究。IKURA等[9]将生物质油中通过离心分离得到的重质油进行乳化。研究了反应温度、保留时间、重质油料与乳化剂的比例等因素对乳化效果的影响,并分析不同乳化方式的经济效益。GUO等[10]用超声波和超声波-机械乳化法制备出稳定性达31 d的粗生物油与0号柴油的乳化液。JIANG等[11]将辛醇作为表面活性剂,添加到粗生物油与柴油中进行乳化作用,发现当粗生物油与柴油的体积比为2∶6,在1 200 r/min转速下搅拌15 min,乳化温度为30℃,所得到的乳化液稳定性能较好。综合国内外的研究可以发现,除了乳化剂外,超声波技术在生物油乳化方面也具有增强乳化液稳定性的效果[12-13]。

本文通过添加醇和乳化剂,同时结合超声波技术对油茶壳热解生物油进行乳化提质,以期有效地提高生物油的稳定性和热值,降低其粘度,为生物质热解油在燃烧领域的高品位利用提供一定的理论基础。

1 材料与方法

1.1 原料制备

试验所用生物油由广州迪森新能源集团有限公司提供。试验选取一定量的生物油静置24 h,待分层后,取下层粘稠的黑色油状物作为重质油进行研究。生物油和重质油的理化指标如表1所示。

表1 原料的主要理化参数Tab.1 Physical and chemical properties of bio-oil

1.2 主要试剂和仪器

主要试剂:甲醇(分析纯)、乙醇(分析纯)、正丁醇(分析纯)、苯甲酸(分析纯)、Span80和Tween60。

主要仪器:FS-300N型超声波处理器,上海生析超声仪器有限公司;YX-ZR型天鹰自动量热仪,长沙友欣公司;SYP1026-Ⅱ型石油产品密度试验器,天津市精易工贸有限公司;FA2004B型电子天平,上海佑科仪器仪表有限公司;78-1型磁力加热搅拌器,金坛市金南仪器制造有限公司;KH3200B型超声波清洗器,昆山禾创超声仪器有限公司;毛细管粘度计,上海申谊玻璃制品有限公司;PHS-3C型pH计,上海仪电科学仪器股份有限公司;Jupiter STA 449 C型同步热分析仪,德国耐驰公司。

1.3 热重分析实验方法

热重实验每次取样前确认样品保持稳定状态,每次称样约8 mg,设定升温速率为30℃/min,载气为N2,流速设定为30 mL/min。记录样品在加热过程中的热重曲线。

2 实验与结果分析

2.1 生物油加醇处理实验

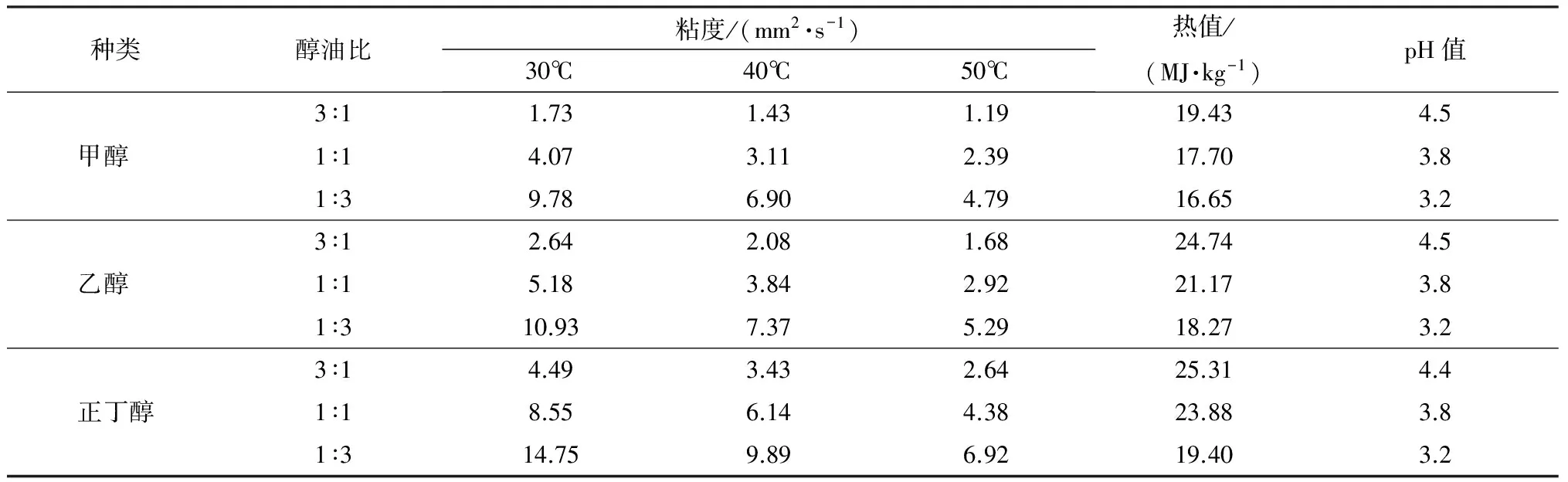

将甲醇、乙醇、正丁醇与生物油分别按体积比3∶1、1∶1、1∶3(醇油比)进行混合,经15 min充分机械搅拌混匀。在30、40、50℃下测定其粘度,室温(20℃)下测定各个样品的pH值,氧弹法测定其热值。生物油不同处理条件下理化性质如表2所示。

由表2可知,生物油与醇混合后,粘度大幅下降。这主要有两方面原因:由于相似相溶,部分含羟基化合物溶于添加醇中,导致原始生物油中各组分间的分子间作用力降低而粘度下降;由于低分子量醇类的加入(生物油的主要成分为酸类和酚类物质),降低了生物质油的整体分子量,表观表现为粘度下降。从表2可知,相同混合比例下,甲醇类混合液的粘度较乙醇类和正丁醇类小,其中甲醇与生物油按照3∶1混合后,生物油的粘度粘度下降明显,从原来的32.47 mm2/s下降到1.73 mm2/s。这也表明甲醇降粘效果较乙醇和正丁醇的好,主要是因为甲醇碳链长度低于其他醇类,且分子量较小,能够更好降低其分子间作用力,同时降低整体分子量。

表2 生物油加醇后各理化指标的变化Tab.2 Physical and chemical properties of bio-oil after adding alcohol

从热值变化可以看出,正丁醇类混合液较甲醇类和乙醇类的高,这是由长碳链醇的热值较高所致。另外,从pH值变化数据可知,当醇油比增加时,pH值也随之增加,表明pH值的变化与醇油比呈正相关,且与醇的类型无明显联系。这是因为添加醇类物质后,生物油中H+的浓度降低了。虽然粘度下降明显,但在形成乳化液后,部分样品出现不同程度的醇油分层现象,分层乳化液如图1所示。

为更好地验证所得乳化液的稳定性,将混合均匀后的乳化液静置在桌面,每小时观察一次,根据乳化液是否分层来判定乳化液是否稳定,结果显示,甲醇与生物油按1∶3进行混合后,12 h内出现分层现象;甲醇与生物油按1∶1混合后,24 h内出现分层现象,乙醇与生物油按1∶3进行混合后,12 h内出现分层现象。甲醇混合液较乙醇混合液分层更明显,其余样品不见明显分层。

2.2 生物油加醇处理的热重曲线分析

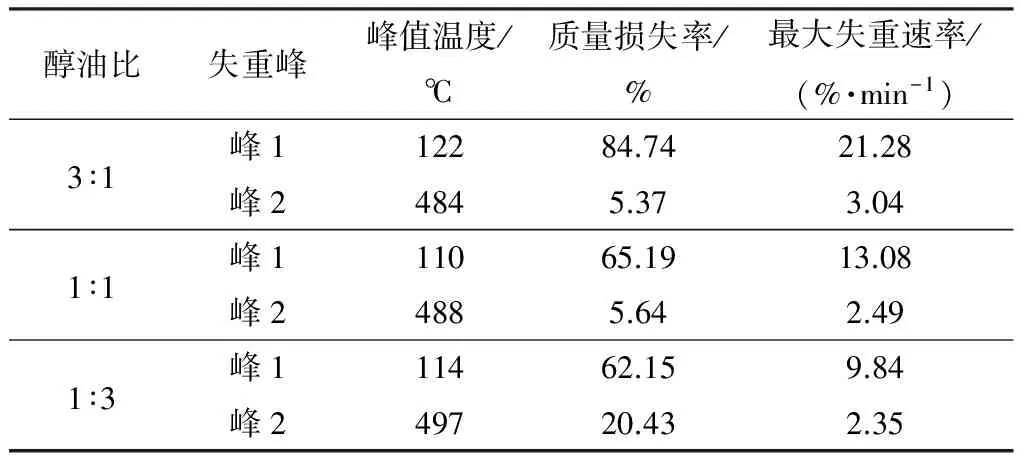

实验以不同比例正丁醇处理下的生物油样品进行热重分析,具体热重数据如表3所示,样品在热分析仪中热重曲线(TG)和热失重速率曲线(DTG)如图2a和图2b所示。

表3 生物油在不同正丁醇比例混合后的热重分析Tab.3 TG analysis of n-butyl alcohol and bio-oil mixture with different ratios

图2 正丁醇与生物油的热重分析Fig.2 TG analysis of n-butyl alcohol and bio-oil mixture

从表3可以看出,在低温阶段,添加不同比例的正丁醇,生物油的热分析曲线变化显著。随着正丁醇含量增加,最大失重速率从原来的21.28%/min降低到9.84%/min。当正丁醇与生物油的混合比例为1∶1时,峰值温度最低;且正丁醇与生物油的比值为1∶3与1∶1时,低温阶段质量损失基本接近。这是因为一方面当正丁醇与生物油的醇油比为1∶1时,有部分大分子有机物,如酯类等,发生醇解,转变为小分子有机酸等,使得生物油热解温度向低温偏移。另一方面,当正丁醇与生物油的醇油比为3∶1时,部分正丁醇与生物油中的酸类或酚类物质发生反应生成其他分子量较大的有机物。

高温阶段,随着正丁醇比例的降低,最大失重速率从原来的3.04%/min降低到2.35%/min,高温阶段的质量损失也逐渐增加。值得注意的是,当正丁醇与生物油的醇油比为1∶1时,高温阶段的质量损失与3∶1时接近。这说明当正丁醇与生物油的醇油比为1∶1时,有利于大分子有机物的醇解,使得大分子重质量(高沸点)有机物转变成小分子(低沸点)的有机物,最终导致热解温度降低,粘度降低。

由图2a可以看出,正丁醇与生物油的醇油比显著地影响乳化液的热分析曲线。由TG曲线可以看出,当正丁醇与生物油的醇油比为3∶1和1∶1时,两者的TG曲线变化趋势基本重合,这说明,当醇油比为1∶1时,能有效地改善生物油的相关理化特性,这也进一步证实了表3说明的相关情况。且可以明显地看出,当正丁醇与生物油的醇油比为1∶3时,乳化液的TG明显向高温偏移。从图2b中生物油的DTG曲线可以看出,生物油在氮气气氛下的失重过程分为2个阶段:初始阶段失重主要为生物油中低沸点成分(例如水分、醇类)的挥发过程,此阶段对应的温度为50~150℃,最大失重速率出现在110℃左右,整个过程失重率分别约为84.74%、65.19%和62.15%;第二阶段为生物油中大分子有机物的裂解过程,此过程对应的温度为450~550℃,最大失重速率出现在480℃左右,整个过程失重率分别约为90.11%、70.83%和82.58%。

2.3 重质油加醇处理实验

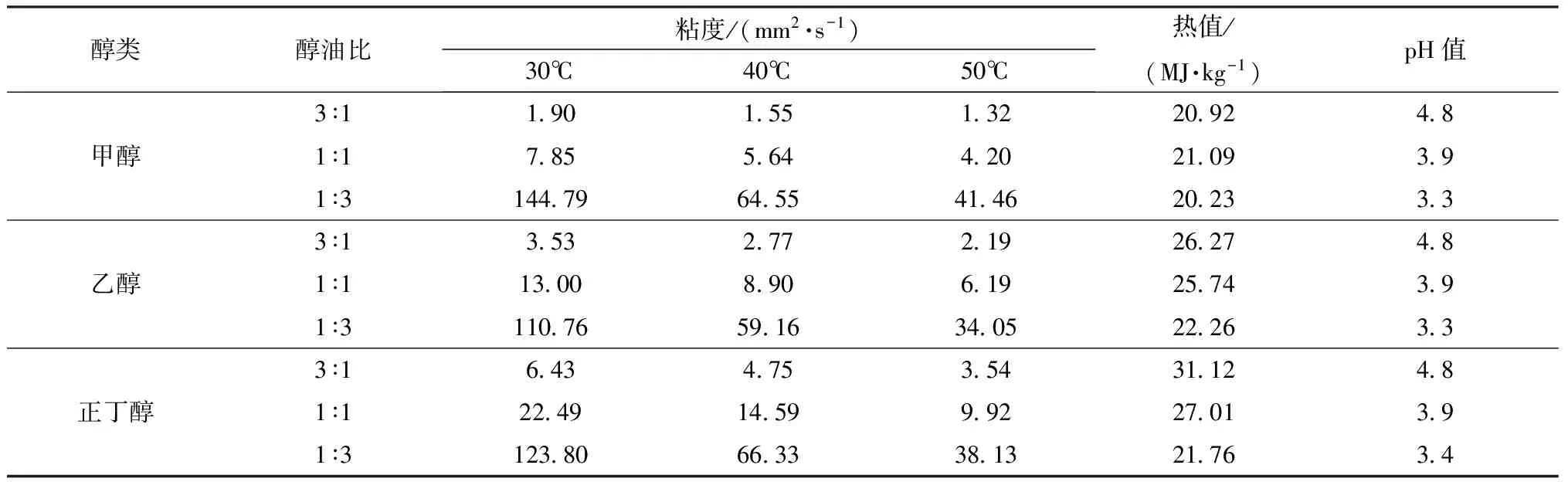

生物油中主要影响生物油理化特性的组分为重质油,为更深入地研究相关规律,将生物油中的重质组分分离出来,直接进行研究。将甲醇、乙醇、正丁醇与重质油分别按醇油比3∶1、1∶1、1∶3进行混合,经30 min充分搅拌后,在30、40、50℃下分别测定其粘度,室温下测定各个样品的pH值,用氧弹法测定其热值。

将上述低碳醇与重质油的乳化液静置以观察其稳定性。研究发现,甲醇与生物油按1∶1混合的乳化液,12 h内出现分层现象,甲醇与生物油按1∶3混合的乳化液,24 h内出现分层现象,其余乳化液不存在明显分层。

由表4数据可得,相同温度下,甲醇处理的乳化液粘度较乙醇和正丁醇类小,说明甲醇降粘效果较乙醇和正丁醇的好。正丁醇类混合物较甲醇类和乙醇的热值高。pH值随醇油比的增加而增加,表明pH值与醇油比呈正相关,但与醇的类型无明显联系。

表4 不同醇处理下重质油理化指标参数Tab.4 Physical and chemical properties of heavy oil and alcohol mixture

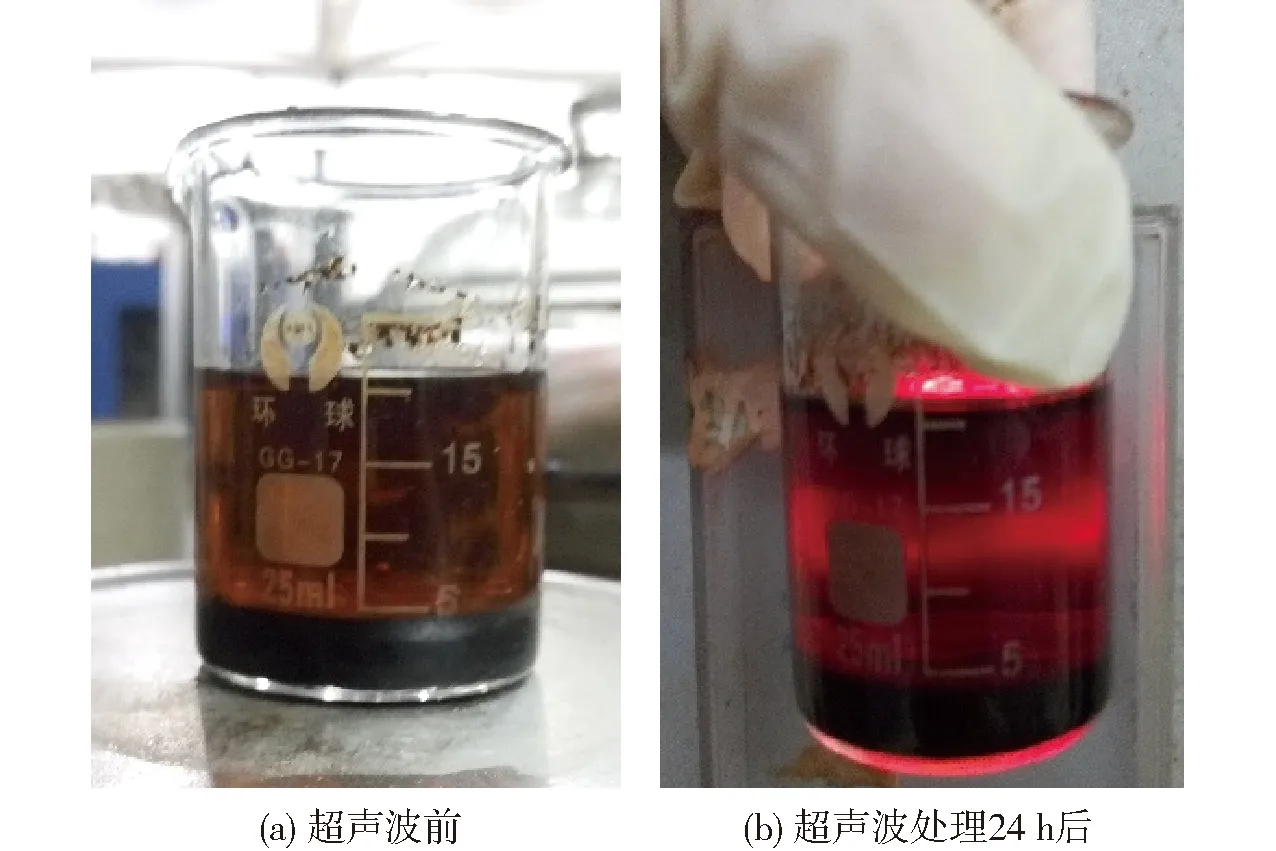

2.4 重质油加醇处理的热解曲线分析

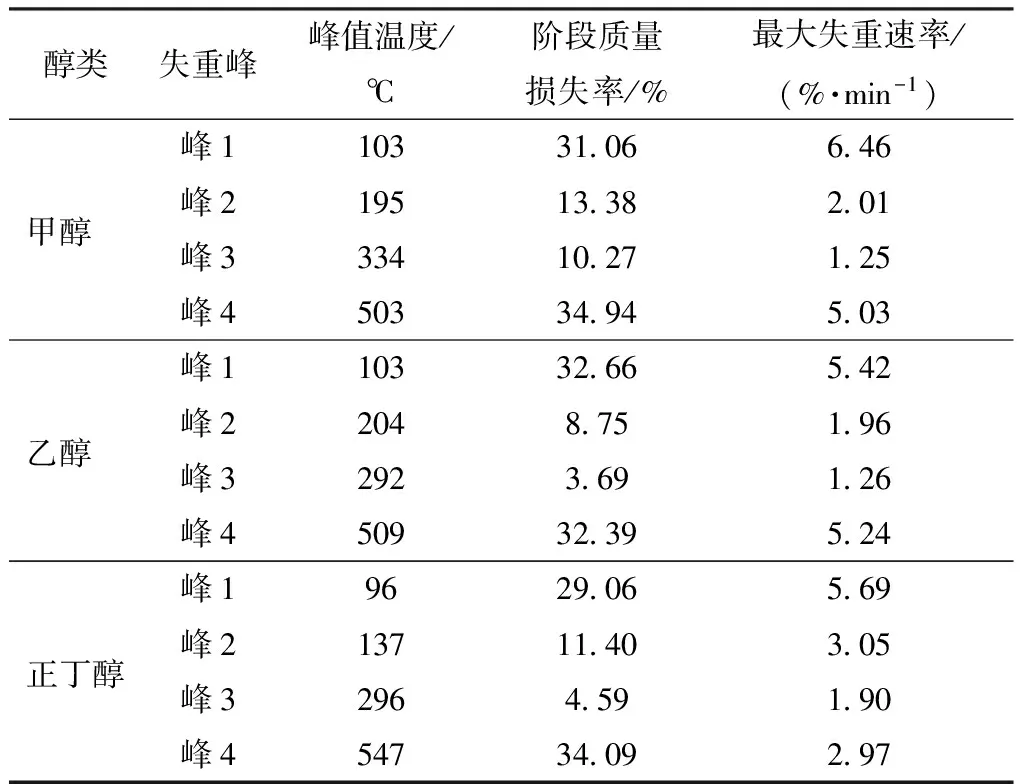

相同比例不同醇处理下的重质油热重分析结果如表5所示。实验对以不同醇与重质油以3∶1混合的乳化液热重数据进行分析,样品在热分析仪中热重(TG)曲线和微商热重(DTG)曲线如图3所示。

表5显示,在低温阶段,甲醇、乙醇和正丁醇处理下的重质油最大失重速率从大到小依次为甲醇、正丁醇、乙醇;高温阶段,乙醇处理的重质油最大失重速率最大,其次是甲醇,最后是正丁醇。同理,在低温阶段和高温阶段,甲醇、乙醇和正丁醇处理下的重质油质量损失均差别不明显。

由图3a可以看出,甲醇、乙醇和正丁醇与重质油均按照3∶1处理下,所得乳化液的热重曲线变化趋势趋于一致,在550℃左右质量损失率均达到99%,说明3种醇处理所得乳化液的热重曲线差异不明显。从图3b中乳化液的DTG曲线可以看出,在氮气气氛下的失重过程出现了4个峰,分别对应4个不同温度段和4个不同的最大失重速率。从表5可以看出,第一阶段甲醇、乙醇和正丁醇处理下,乳化液的最大失重速率在100℃左右,可能是由于甲醇更容易与其他高分子酯类物质或者聚合物发生反应,生成短链小分子有机物,从而使乳化液热解温度向低温区偏移。第一阶段最大失重速率较接近,分别约6.46%/min、5.42%/min和5.69%/min,主要为低碳醇和水分的散失;第二阶段从220℃到340℃左右,与甲醇和乙醇相比,添加正丁醇后,乳化液此阶段热解峰明显向低温区偏移。甲醇和乙醇处理下乳化液的最大失重速率差别不大,分别为2.01%/min和1.96%/min,而正丁醇此时的最大失重速率为3.05%/min。且在此阶段甲醇、正丁醇处理下,乳化液阶段质量损失率为13.38%和11.40%,略微高于乙醇处理下乳化液此阶段的质量损失率。在最后的高温阶段,主要为高分子稠环芳烃,或者其它大分子低聚物的热裂解。甲醇和乙醇处理下的重质油最大失重速率接近,且均高于正丁醇,分别为5.03%/min、5.24%/min和2.97%/min。且与正丁醇相比,甲醇、乙醇与重质油的乳化液热裂解温度显著向低温区偏移,这可能是由于重质油中部分成分较为容易与甲醇、乙醇发生反应,生成小分子(低沸点)物质。重质油乳化液热重分析曲线中多个峰也说明了重质油的成分复杂,处理难度较大。

表5 醇与重质油以3∶1混合时的热重分析Tab.5 TG analysis of alcohol and heavy oil mixed by ratio of 3∶1

图3 不同醇处理的重质油的热重分析Fig.3 TG analysis of alcohol and heavy oil mixture

2.5 超声波对生物油乳化液的影响

大多数研究认为超声波对化学反应的作用机理是基于空化现象。超声空化是由不断生长、振动、运动、塌陷及崩溃的大量空化泡为主体,空化泡崩溃时能释放出高温声冲流和高压冲击波[14]。

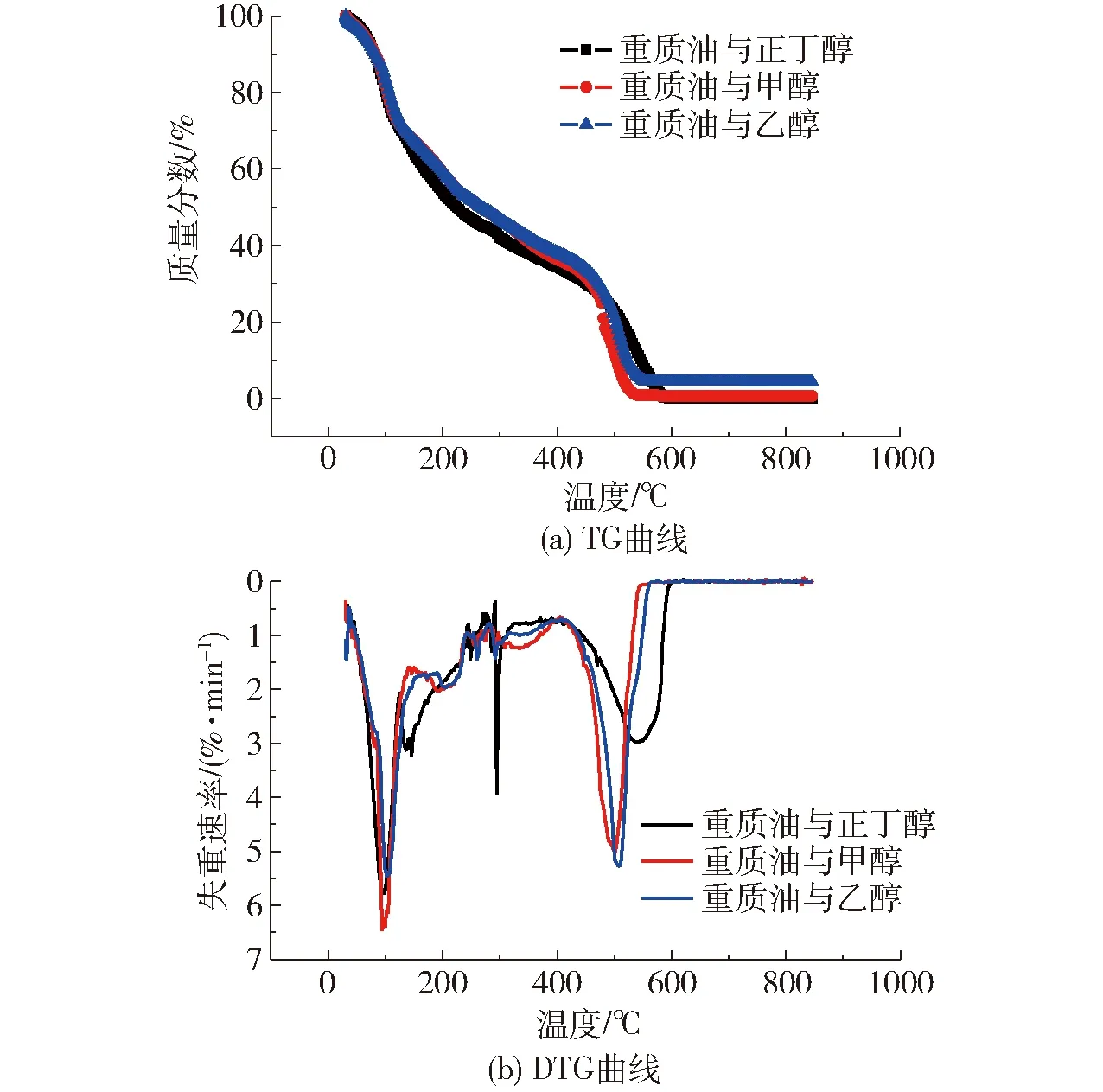

将生物油与水按一定比例混合后,进行充分搅拌,当黄褐色胶状物消失,液体混合均匀后进行超声波处理,超声波处理前后,生物油的变化如图4所示。当作用时间为5、8、10 min,作用功率为30、90、150、210、270 W时,乳化物的稳定时间没有明显差异,均在30 min内稳定析出。但未经超声处理的乳化液具有基本等量的下层粘稠液体。当作用时间为15 min时,30 W和90 W的样品在30 min内析出等体积粘稠液体,150 W条件下的乳化液稳定时间变长,可达1 h,析出的下层液体量变少。210 W和270 W条件下的乳化液稳定时间可达24 h以上。

图4 超声波对生物油乳化效果Fig.4 Effect of ultrasonic emulsification on bio-oil

2.5.1 超声波作用时间的影响

实验在正丁醇与重质油的醇油比为1∶1,超声波功率为210 W的条件下进行。由于重质油与甲醇、乙醇、正丁醇的处理中,正丁醇类的热值最高,故选取正丁醇类进行超声波作用,又由于正丁醇与重质油在1∶3时粘度最大,相应搅拌所需剪切力也最大,耗能最大,故选取醇油比为1∶1进行实验。分别选取0~20 min内对超声波时间在油品粘度的影响进行研究,结果如图5所示。

由图5可以看出,超声波处理后的重质油的粘度随超声波的作用时间呈现先增加后减小然后继续增加的趋势。当作用时间为10 min和20 min时,粘度基本相同,经超声波处理后的重质油比未经超声波处理的大。主要是由于超声波作用过程中溶液的温度不断上升,导致了正丁醇的挥发,使得溶液粘度增大,或是超声波作用效果不佳;另一方面,在超声波的作用下,有利于小分子有机组分填充大分子有机物之间的分子间隙,导致粘度增大。

图5 超声波时间影响趋势图Fig.5 Effect of ultrasonic time on viscosity of bio-oil

合适的乳化温度能使混合液之间的溶解度增加,同时增加了混合液的分子动能,降低了粘度,使得混合液体更易被乳化,同时还能提高乳化稳定性。但乳化温度过高又会导致混合液体内部分子运动速度过大,影响乳化剂界面吸附,加大了液体分子之间碰撞和聚集,不利于混合乳化的燃料稳定性。超声空化时会产生大量的热量,导致混合乳化燃料的温度急剧上升,因此,需控制超声波的作用时间。

由图5也可以看出,超声波作用时间对乳化液稳定性的影响存在最佳值。超声波作用时,乳液内部的小液滴存在沉降聚结和被超声击破的过程,2个过程达到平衡的时间即是最佳作用时间[15]。作用时间过短,乳液质量不好,但作用时间过长,又会导致乳化液分散相会重新凝聚,使乳化液不稳定[16]。出于节能的考虑,在210 W条件下,超声波最佳作用时间为10 min。

2.5.2 超声波功率的影响

本试验在正丁醇与重质油的醇油比为1∶1,超声波时间为10 min的条件下进行。分别在0~300 W的功率范围内,分析超声波功率对粘度的影响,结果如图6所示。

图6 超声波功率影响趋势图Fig.6 Effect of ultrasonic power on viscosity of bio-oil

由图6可知,粘度随超声波功率呈现先增加后减少再增加的趋势,在转折点为150 W时,粘度最低,可降低6.24%。

在一定超声波功率范围内,提高超声波的功率会增强混合液体内的空化效应,随着超声波功率的增大,乳化液内部产生激烈的颗粒运动及空化作用,使得乳化液内部产生高温、高压和高湍动流场,内部小液滴相互碰撞、撕裂,使得乳化液中液滴平均粒径减小,分层厚度减小,稳定性变好[17]。乳化液质量较好。但超过一定功率,空化泡在超声波的膨胀相内增长过大,以致在压缩相内来不及发生崩溃,影响超声乳化效果[18]。

2.6 助乳化剂的影响

由于醇类的亲油性随碳链上碳原子数的增加而增大,所以极性差从大到小依次为甲醇与生物油、重质油之间、乙醇与生物油、重质油之间、正丁醇与生物油、重质油之间,甲醇与油的混合物最不稳定,易分层。为了提高混合溶液稳定性,可以选择添加适当的助乳化剂。

助乳化剂吸附在油水界面上能进一步降低界面张力,增强界面膜的流动性,减小乳状液形成时所需的弯曲能,使乳液能自发形成。助乳化剂实现助乳化的机理分两种:一种是通过偶极子或氢键的相互作用与甲醇分子结合,使甲醇分子分散于生物油中,实现互溶;另一种是两亲性分子在生物油中形成对甲醇具有增溶能力的胶团,通过胶团的增溶作用,实现互溶[19]。助乳化剂一般要选择中长碳链的脂肪醇,中长链的脂肪醇极性介于甲醇与非极性的生物油、重质油之间,而亲油基则与非极性的生物油互相聚集在一起,因而缓和了生物油、重质油与甲醇之间的极性差[20]。

HLB值(亲水亲油平衡值)是衡量表面活性剂亲水和亲油程度的一个指标,HLB值越大说明表面活性剂的亲水性越强,反之疏水性越强。HLB值计算方法目前都采用经验公式,且不同的表面活性剂也没有统一的计算方法。GRIFFIN等[21]假定表面活性剂的亲油基和亲水基对于整个分子HLB值的贡献只与各个部分的质量有关。本实验采用超声波乳化的方式配制乳化液。首先将2种乳化剂进行复配,使之在一定温度下充分混合,并按GRIFFIN等[21]提出的公式确定复合表面活性剂的HLB值,其计算式为

式中 H1、H2——表面活性剂1、2的HLB值 m1、m2——表面活性剂1、2的质量

将复配的乳化剂搅拌均匀,然后加入一定量的生物油和水,并在室温下利用超声波发生器将其乳化。采用静置等待、自然分层的办法来获得乳化燃料的分层时间。

用Span80和Tween60分别配置HLB为5、6、7、8、9的复配乳化剂,在150W下按生物油、水、乳化剂的体积比80∶16∶4混合,制得乳化液,进行超声波处理8min,测定其稳定至完全分层的时间均为90min左右,分层后不同HLB值的上层溶液粘度差异不大,且比生物油粘度大。

3 结论

(1)添加低碳醇类物质能显著降低生物油的粘度,并提高热值。生物油的粘度随着添加低碳醇含量的增加而降低。随着添加醇的碳链增加生物油的热值逐渐增加。

(2)重质油与醇乳化后的乳化液稳定性好,其中甲醇以醇油比3∶1添加时,乳化液内无明显分层,同时粘度下降。

(3)重质油与醇的乳化液的热分析曲线显示,甲醇、乙醇更有利于重质油中的高分子低聚物或者酯类的醇解,使得重质油乳化液的热解温度向低温区偏移。

(4)超声波作用时间与超声波的功率显著影响乳化液的理化特性,当正丁醇和重质油按1∶1混合后,在150W下超声波处理10min使得重质油乳化液的粘度得到有效降低。

(5)在醇添加量较低的情况下,助乳化剂可有效增加乳化液的稳定性。

1 张琦,马隆龙,张兴华.生物质转化为高品位烃类燃料研究进展[J/OL].农业机械学报,2015,46(1):170-179. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150125&flag=1. DOI:10.6041/j.issn.1000-1298.2015.01.025. ZHANG Qi, MA Longlong, ZHANG Xinghua. Progress in production of high-quality hydrocarbon fuels from biomass [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015,46(1):170-179.(in Chinese)

2 吴创之,周肇秋,阴秀丽,等.我国生物质能源发展现状与思考[J].农业机械学报,2009,40(1):91-100. WU Chuangzhi, ZHOU Zhaoqiu, YIN Xiuli, et al.Current status of biomass energy development in China [J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(1): 91-100.(in Chinese)

3 YANIK J, KORNMAYER C, SAGLAM M, et al. Fast pyrolysis of agricultural wastes: characterization of pyrolysis products [J]. Fuel Processing Technology, 2007, 88(10): 942-947.

4 黄勇成,韩旭东,王丽,等.生物柴油-生物油乳化油的燃烧排放特性[J].工程热物理学报,2011,32(8):1418-1420. HUANG Yongcheng, HAN Xudong, WANG Li, et al. Combustion and emission characteristics of emulsions from biodiesel and bio-oil [J]. Journal of Engineering Thermophysics, 2011, 32(8): 1418-1420.(in Chinese)

5 柏雪源,吴娟,王丽红,等.生物质热解生物油/柴油乳化燃料的制备与试验[J].农业机械学报,2009,40(9):112-115. BAI Xueyuan, WU Juan, WANG Lihong, et al. Preparation of emulsified fuel from biomass pyrolysis derived bio-oil and diesel and their use in engine [J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(9): 112-115.(in Chinese)

6 张琦,常杰,王铁军,等.生物质裂解油的性质及精制研究进展[J].石油化工,2006,35(5):493-498. ZHANG Qi, CHANG Jie, WANG Tiejun, et al. Progress on research of properties and upgrading of bio-oil [J]. Petrochemical Technology, 2006, 35(5): 493-498. (in Chinese)

7 CHIARAMONTI D, BONINI M, FRATINI E, et al. Development of emulsions from biomass pyrolysis liquid and diesel and their use in engines—part 2: tests in diesel engines [J]. Biomass & Bioenergy, 2003, 25(1):101-111.

8 姜小祥,NAOKO Ellis,仲兆平.生物油/生物柴油乳化燃料的制备及性质分析[J].东南大学学报:自然科学版,2010,40(4):789-793. JIANG Xiaoxiang, NAOKO Ellis, ZHONG Zhaoping. Preparing emulsion of bio-oil/bio-diesel and properties analysis [J]. Journal of Southeast University: Natural Science Edition, 2010, 40(4): 789-793.(in Chinese)

9 IKURA M, STANCIULESCU M, HOGAN E. Emulsification of pyrolysis derived bio-oil in diesel fuel [J]. Biomass & Bioenergy, 2003, 24(3): 221-232.

10 GUO Z, WANG S, WANG X. Stability mechanism investigation of emulsion fuels from biomass pyrolysis oil and diesel [J]. Energy, 2014, 66(4): 250-255.

11 JIANG X, ELLIS N. Upgrading bio-oil through emulsification with biodiesel: mixture production [J]. Energy & Fuels, 2009, 24(2): 1358-1364.

12 郑小明,楼辉.生物质热解油品位催化提升的思考和初步进展[J].催化学报,2009,30(8):765-770. ZHENG Xiaoming, LOU Hui. Recent advances in upgrading of bio-oils from pyrolysis of biomass [J]. Chinese Journal of Catalysis, 2009, 30(8): 765-770.(in Chinese)

13 王景华,崔洪友,李志和,等.生物油的性质及其分离研究进展[J].化工进展,2009,28(12):2099-2103. WANG Jinghua, CUI Hongyou, LI Zhihe, et al. Research progress in the separation and purification of bio-oil [J]. Chemical Industry and Engineering Progress, 2009, 28(12): 2099-2103.(in Chinese)

14 吴创之,马隆龙.生物质能现代化利用技术[M].北京:化学工业出版社,2003.

15 冯若,李化茂.声化学及其应用[M].合肥:安徽科技出版社,1992.

16 赵斌,李苏月,林陵,等.超声夹对原油的改质降黏效果研究[J].南京工业大学学报: 自然科学版, 2016,38(4):63-67. ZHAO Bin, LI Suyue, LIN Ling, et al. Upgrading and viscosity reducing of crude oil in clamp reactor of ultrasonic focused [J]. Journal of Nanjing Tech University: Natural Science Edition, 2016, 38(4): 63-67.(in Chinese)

17 LIN C Y,CHEN L W.Comparison of fuel properties and emission characteristics of two and three phase emulsions prepared by ultrasonically vibrating and mechanically homogenizing emulsification methods [J]. Fuel, 2008, 87(10-11): 2154-2161.

18 王述洋,苏君.生物燃油/柴油混合乳化燃料制取参数的优化研究[J].安徽农业大学学报,2015,42(4):632-637. WANG Shuyang, SU Jun. Parameter optimization for the stability of bio-oil/diesel emulsion fuel [J]. Journal of Anhui Agricultural University, 2015, 42(4): 632-637.(in Chinese)

19 张志伟,赵德智,宋官龙,等.超声波在石油化工领域的应用及其研究进展[J].应用化工,2016,45(4): 755-760. ZHANG Zhiwei, ZHAO Dezhi, SONG Guanlong, et al. The application of ultrasound in the petroleum and chemical industry and its research progress [J]. Applied Chemical Industry, 2016, 45(4): 755-760.(in Chinese)

20 焦向科,伍林,程正载,等.柴油与工业醇的互溶性研究[J].化学与生物工程,2009,26(5):67-69. JIAO Xiangke, WU Lin, CHENG Zhengzai, et al. Research on miscibility of diesel with industrial alcohol [J].Chemistry & Bioengineering, 2009, 26(5): 67-69.(in Chinese)

21 GRIFFIN W C. Classification of surface-active agents by “HLB”[J]. Journal of Cosmetic Science, 1949, 1(5): 311-326.

Upgrading of Bio-oil and Its Heavy Composition by Using Emulsification

XU Xiwei LI Zhiyu ZHUANG Wenyu SUN Yan JIANG Enchen

(CollegeofMaterialsandEnergy,SouthChinaAgriculturalUniversity,Guangzhou510642,China)

Bio-oil which derivates from fast pyrolysis of biomass is a promising product for replacing the traditional fossil oil. Bio-oil with high oxygen, high viscosity, strong acid, low heat value and poor thermal stability is not beneficial to the industry application. Therefore, it is necessary to improve the quality of bio-oil. The technology of ultrasonic emulsification and additives was used to improve the stability and decrease the oxygen content. The influence of ultrasonic power, ultrasonic time, the kinds of alcohol and the ratio of alcohol on the improvement of bio-oil quality was investigated. The result showed that the stability and heat value can be effectively improved when adding alcohol or using ultrasonic emulsification appropriately. With the increase of ultrasonic time or the ultrasonic power, the viscosity was increased first and then increased after a decreasing. When the content of alcohol was not enough, the addition of emulsification auxiliaries could improve the stability of the emulsification liquid effectively. Heavy oil combined with alcohol showed a better stability, and the TG curve was significantly shifted to lower temperature zone. The results of TG curve of emulsified heavy oil and alcohol showed that methanol and ethanol were more conducive to the heavy oil in polymer or oligomer ester alcoholysis. When the ratio of additional methanol to bio-oil was 3∶1, the viscosity was decreased from 32.47 mm2/s to 1.73 mm2/s and calorific value was increased from 15.21 MJ/kg to 19.43 MJ/kg, the quality of the emulsified oil was improved significantly. With the increase of carbon chain, the caloric value of bio-oil was increased gradually. And there was no obvious delamination in the mixture and the viscosity was decreased. The ultrasonic time and ultrasonic power had significant influence on the physicochemical properties of the emulsion, when n-butanol and heavy oil were mixed by 1∶1, the viscosity of heavy oil emulsion was effectively reduced after ultrasonic treatment for 10 min under 150 W. Under the condition of low alcohol content, the emulsifier can effectively increase the stability of emulsion.

bio-oil; heavy oil; ultrasonic emulsification; stability; viscosity; calorific value

2016-08-20

2016-11-05

广东省科技计划项目(2016A020210073)、国家自然科学基金面上项目(51576071)和华南农业大学青年基金项目

许细薇(1986—),女,讲师,主要从事农作物热解产物催化裂解研究,E-mail: xuxiwei200801@hotmail.com

蒋恩臣(1960—),男,教授,博士生导师,主要从事生物质能源研究,E-mail: ecjiang@sina.com

10.6041/j.issn.1000-1298.2017.05.040

S216.2; TE624.7

A

1000-1298(2017)05-0320-07