中美花生收获机械化技术现状与发展分析

陈中玉 高连兴 CHEN Charles BUTTS C L

(1.沈阳农业大学工程学院, 沈阳 110866; 2.盐城工业职业技术学院汽车工程学院, 盐城 224005;3.奥本大学农学院, 奥本, AL 36849; 4.美国农业部农业研究局国家花生研究实验室, 道森, GA 31742)

中美花生收获机械化技术现状与发展分析

陈中玉1,2高连兴1CHEN Charles3BUTTS C L4

(1.沈阳农业大学工程学院, 沈阳 110866; 2.盐城工业职业技术学院汽车工程学院, 盐城 224005;3.奥本大学农学院, 奥本, AL 36849; 4.美国农业部农业研究局国家花生研究实验室, 道森, GA 31742)

收获是花生生产关键环节,用工量占整个生产过程60%以上, 机械化收获是一个国家花生生产水平的重要体现。中国和美国同是世界重要的花生生产与出口大国,但因花生生产水平特别是收获机械化水平差距悬殊,从而导致花生出口的国际竞争力不同。美国两段式机械化收获方式及其先进的花生收获机械化技术,使花生生产高产优质高效、国际市场竞争优势明显,而中国多种花生机械化收获方式并存,收获机械化水平相对较低,从而制约了花生生产效益和出口竞争力。基于大量文献的系统分析、中国花生生产实地调研以及美国花生生产和收获机械化的实地考察与综合分析,综述了中国和美国花生生产及其收获机械化发展现状,分别阐述了中国和美国最新花生起收机、捡拾收获机等机器的类型、总体结构型式和主要性能参数等;分析了花生收获机械关键装置的结构原理与特点;综合分析了美国花生收获机械化发展历程以及快速发展的主要动因,中国花生收获机械化发展的主要制约因素;提出了中国花生收获机械化发展动态。对深入了解中国和美国花生收获机械化技术现况及其发展历程,进行中国花生收获机械化发展总结,在借鉴美国成功经验基础上因地制宜地采取措施,加速发展我国花生收获机械化,具有一定的参考价值。

花生; 收获机械; 起收机; 捡拾收获机; 中国; 美国

引言

花生是重要油料与经济作物,其果仁含44%~56%优质食用油、22%~30%易消化的蛋白质,富含各种维生素和矿物质元素等;花生秸秆和榨油后的饼粕是畜牧业优质饲料;花生壳既可用作饲料也可提取多种重要添加剂。花生生育过程中具有生物固氮和抑制杂草功能,荚果单产和价格远高于其他油料作物。据美国农业部2016年统计,世界已有114个地处热带和温热带的国家种植花生,从1972年到2016年45年间,世界范围收获面积从18 121 khm2发展到25 432 khm2,增长40.35%;产量从14 421 kt 增加到42 221 kt,增长192.77%;花生平均单产从0.8 t/hm2提高到1.66 t/hm2;花生及其制品进口贸易量从1 264 kt增长到3 205 kt,增长153.6%;出口贸易量从1 273 kt 增长到3 726 kt,增长了192.7%[1]。花生已成为全球发展最快的油料作物和经济作物以及世界四大油料作物之一,在世界油料生产和贸易中仅次于大豆,对世界食用油安全起到了重要作用[2-3]。中国和美国均是世界重要花生生产和出口大国,2016年花生产量分别为17 000 kt、2 579 kt,占世界花生总产40.26%和6.11%,分别位居世界花生产量第1位和第4位;种植面积分别为4 750 khm2、626 khm2,占世界16.68%和2.46%,分别位居世界第2位和第9位;花生出口量分别为500 kt和612 kt,占世界13.10%和16.03%,分别位居世界第4位和第3位[1-2]。尽管已不是10年前美国所说“仅用世界3%的耕地却生产世界10%的花生”[3-5]的情况,但美国仍以高水平的花生收获机械化及其世界第一的花生单产,在世界花生产量和出口保持着重要地位[6]。

中国、印度、缅甸和印度尼西亚等亚洲国家和尼日利亚、塞内加尔等非洲国家,花生种植面积和产量分别占世界47.81%、47.16%和62.93%、25.99%,而美国、阿根廷和巴西等美洲国家花生种植面积只占世界4.81%,但花生产量却占10.69%,花生出口量更高达世界44.33%[6]。综合分析发现,花生机械化特别收获机械化水平是导致世界各地区和国家之间花生与出口差异显著的重要原因之一。美国是实现花生收获机械化最早、最成功的国家,其全部采用两段收获方式,以大型机械为主进行花生收获,其花生机械化生产技术体系不断完善、机械性能不断提高,对巩固美国作为世界花生生产与出口强国地位起到了关键作用。综合分析中国和美国花生生产及其收获机械化的应用环境、发展现况、历经过程和发展因素等,深入了解美国花生收获机械化技术成果、发展经验和教训,在充分认识中国农情和花生生产实际基础上加以合理借鉴,对促进中国乃至世界花生收获机械化技术以及花生生产发展,具有深远的历史意义和重要的现实意义。

1 世界花生收获机械化概况

花生是“地上开花地下结果”作物,收获环节多而复杂且难度大,需经起挖、去土、放铺、晾晒、捡拾、摘果和清选等多个工序。若靠人工进行花生生产,收获花生用工量约占整个生产过程用工量1/3以上,作业成本则占整个生产成本的50%以上[7-8],不但人工成本高且收获效率低,难以在最佳收获期收获,造成花生荚果损失增加、品质降低,最终导致花生种植效益下降,严重制约花生生产与出口。世界各花生主产国十分重视采用先进适用的机械进行花生收获,从而有效地解决人工收获的各种问题。美国、阿根廷、巴西和澳大利亚等少数国家早已全面实现大规模的花生收获机械化[9-13],印度、缅甸、印度尼西亚和越南等亚洲以及尼日利亚、塞内加尔和苏丹等非洲花生生产国则仍以人工收获为主[14-16],而占世界花生产量40%而位居世界首位的中国,虽然近几年花生收获机械化发展速度加快,但目前也仅达到30.2%且以小型机械的分段收获为主,各花生主要产区间极不平衡[17]。

花生机械化收获方法有分段收获、两段收获和联合收获3种,分段收获即采用不同的机械相继完成花生收获的每个环节,所用的各种机械统称为分段收获机械;联合收获即用一种机械一次性完成花生收获的全过程,这样的机械称为花生联合收获机;两段收获是指将花生收获过程分为前、后两个阶段,前段即花生起挖、去土和放铺晾晒,后段即花生植株的地面捡拾、摘果和清选等,完成前段和后段收获环节的两种机械分别称为花生起收机和捡拾收获机,统称为两段式花生收获机械[18-19]。显然,选择不同机械化收获方法则决定了收获机械类型、机械结构与功能、机械数量,同时也决定了机械制造技术和应用难易程度、机械作业性能的适应性,最终影响到花生收获机械化的推广与应用效果。可见,要实现一个国家乃至一个花生产区花生收获机械化,不是单一的机械技术或机械化技术问题,而是涉及花生生产赖以依靠的自然条件、农业资源、社会经济和农业生产状况等多种因素的农村社会系统问题,其既受农村经济水平、农业生产经营规模、农业机械化基础和农民自身状况等制约,同时也要将花生耕作方式、种植模式和花生品种等农艺技术与机械技术紧密结合,形成一定的花生生产机械化技术体系。

参照文献[20-21],结合各国花生生产实际及收获机械化的特点,将世界各国和地区花生收获机械化水平分为高级、基本、初级、起步和欠缺机械化等5级(表1)。

(1)高级机械化不仅是花生机械化收获水平达到90%以上,而且农机农艺配套、收获机械系列化、技术先进。美国、阿根廷、巴西和澳大利亚等国家均属于高水平花生收获机械化国家。其中,美国最早采用两段式花生收获机械化技术,也是最先进、最有代表性的国家[22-26]。中国台湾花生全部采用联合收获,其独特的履带自走式半喂入花生联合收获机技术先进[8,26-29]。

(2)花生收获基本机械化是指一个国家绝大部分花生均由机械收获,机械化程度平均为50%~90%,但机械系列化和技术水平尚未达到高级水平。目前世界该水平的国家处于空白。

(3)花生收获初级机械化是指一个国家主产区花生收获主要环节采用机械完成、全国花生收获机械化程度平均为30%~50%。中国花生收获机械化刚刚进入初级水平,2015年机械化收获水平为30.02%[17]。

(4)花生收获起步机械化是指一个国家主产区花生收获过程的个别环节采用机械完成、全国平均花生收获机械化程度平均为10%~30%。印度、缅甸、印度尼西亚、越南等亚洲国家花生收获机械化均处于起步水平。

(5)花生欠缺机械化是指一个国家的花生收获基本靠人工和畜力完成、全国平均花生收获机械化程度不足10%。尼日利亚、苏丹、塞内加尔、坦桑尼亚等非洲国家均属于该水平,主要靠人工一次完成起挖(手拔)抖土和摘果作业。

从上述分析可知,收获机械化技术在花生生产中起到至关重要的作用;一个国家花生收获机械化技术水平决定了其国内生产的比较优势与出口竞争力,进而决定了生产持续发展和国际贸易市场;实现收获机械化是世界花生生产国不断追求的目标;花生收获机械化技术难度大。如何根据各国的社会、经济、技术、自然状况以及花生生产的实际,借鉴他国花生收获机械化成功经验、发展经历过程以及教训,使本国花生生产水平不断提高,是一个意义重大的课题。

2 美国花生收获机械技术现况

花生起收机和花生捡拾收获机是美国两段式花生收获的核心机械,此外,还包括花生条铺处理机、花生田间运输车、花生干燥运输车和花生秸秆捡拾打捆机等。

2.1 美国花生起收机

2.1.1 花生起收机功能与种类

起收是花生收获过程第一步也是两段收获的前段,其功能是切断花生主根、松动根部和荚果周围土壤,并将花生从土壤中起出、去掉所夹带的土壤并使花生植株荚果朝上或朝向侧面有序铺放于地面,以利于阳光直接辐照而晾晒[30-35]。目前,美国主要有Armadas Industries(AMADAS)、Kelley Manufacturing Company(KMC)、Colombo North America Inc.

表1 主要国家花生收获机械化水平及其特点

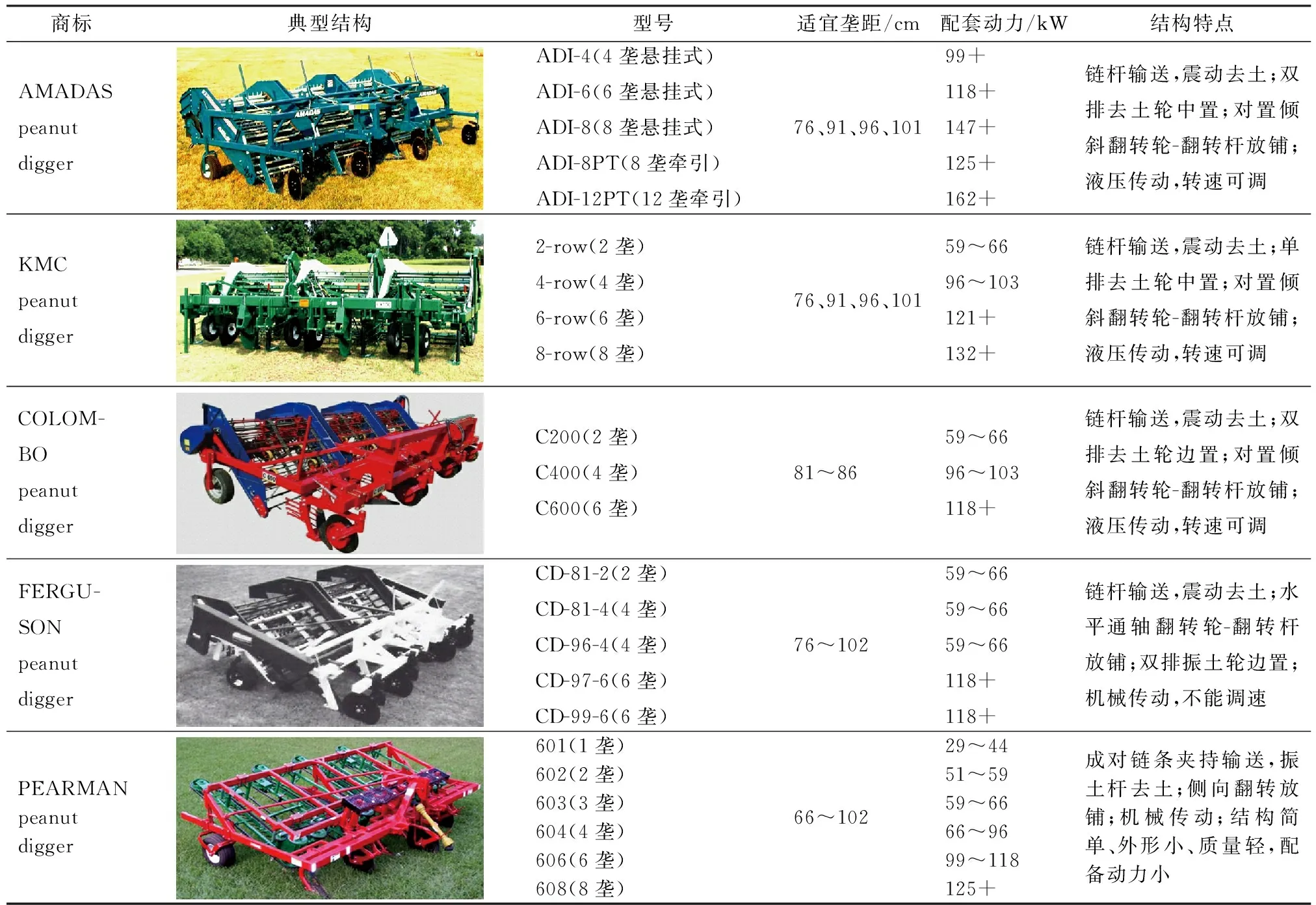

(COLOMBO)、Ferguson Manufacturing Company(FERGUSON)和Pearman Corporation(PEARMAN)等5个以农业机械为主的机械制造公司生产2种类型的花生起收机,如图1所示。根据植株输送、去土和放铺原理不同,花生起收机分链杆振动式翻转放铺花生起收机和链条夹持输送式放铺花生起收机两种,前者简称为“铲链组合式”,后者简称为“铲夹组合式”。KMC(图1a)、AMADAS(图1b)、FERGUSON和COLOMBO系列花生起收机的总体结构和原理相似,均属于“铲链组合式”,而PEARMAN花生起收机公司生产 “铲夹组合式”花生起收机(图1c)。

2.1.2 花生起收机工作原理

图1 美国花生起收机Fig.1 American peanut diggers

图2 放铺式花生起收机结构原理Fig.2 Structure principle of peanut diggers

美国典型“铲链组合式”花生起收机除机架、限深轮、传动和控制系统外,主要由起挖装置(圆盘刀、带栅条的起土铲)、齿杆链式升运装置(包括齿杆与两侧的套筒滚子链构成的升运链、链轮等)、固定轮式去土装置(按一定间距固定在机架上的去土轮、轮架等构成)、翻转放铺装置(缺口圆盘式翻转轮,曲线形翻转杆组或称拢禾栅)等构成。其工作原理如图2a所示,当机组进行花生起收作业时,圆盘刀首先沿垄沟切土一定深度并切断跨垄的花生侧枝,以确保不缠绕起土铲同时减小起土铲工作阻力;起土铲以一定深度和角度入土,将花生主根切断并连同土壤铲起,花生和土壤一起沿起土铲的尾部栅条杆向后上方滑动;回转的齿杆链升运链不断抓起花生植株并向后上方输送,同时刚性齿杆通过突出的去土轮时不断受迫振动,去除花生果柄与根部的土壤;当花生植株被输送至齿杆链末端时,落在两组翻转轮和曲线形翻转杆组上并在二者联合作用下侧向翻转约180°,形成荚果朝上的整齐条铺放于田间。PEARMAN公司生产的PEARMAN花生起收机采用“铲夹组合式”原理(图2b)。其主要区别在于其采用成对夹持链(或夹持带),夹持起挖后的花生植株中部使其向后上方输送,在输送过程中通过振动杆去土,然后在放铺杆或放铺轮作用下侧向翻转约90°,形成荚果朝上或朝向一侧的整齐条铺铺放于田间(图2b)。

铲链组合式花生起收机工作时,通过输送过程中振动去除根部与荚果所带土壤,对花生种植垄距、土壤、株高、直立性和杂草状况等因素适应性强;不足之处是齿杆链挑起土铲尾部栅条处的花生植株时容易壅土和掉果,花生植株密度较大时去土不净。铲夹式花生起收机工作时起土铲起挖后的花生植株由向后上方倾斜运动的胶带或链条夹持、提起并输送,花生植株在夹持输送过程中直立状态去土,不存在积土和壅土问题,工作阻力小,作业效率高;不足之处是成对的夹持链或皮带需要对行工作,对花生种植垄距、土壤、株高、直立性和杂草等因素适应性略差。铲夹组合式花生起收机主要应用于沙土或沙壤土植株较高的花生起收,在美国应用面积相对较小,仅在佐治亚州较小面积应用。

2.1.3 花生起收机结构与性能特点

目前,美国上述5个公司生产的花生起收机,除Pearman Corporation同时生产1垄、3垄和5垄等奇数垄的花生起收机外,其他公司均生产起收偶数垄的花生起收机,例如,Ferguson Manufacturing Co.生产2垄、4垄和6垄花生收获机,Amadas Industries 生产4垄、6垄、8垄和12垄花生起收机,Kelley Manufacturing Co.生产2垄、4垄、6垄和8垄的花生起收机。每种品牌的花生起收机型号、规格、适应垄距、配套拖拉机动力以及结构特点等见表2[36]。

2.2 美国花生捡拾收获机

2.2.1 花生捡拾收获机功能与种类

花生捡拾收获机是将晾晒于地面的花生植株捡起并进行摘果和清选作业,从而获得清洁花生荚果[37-39]。花生捡拾收获机分为牵引式和自走式2种(图3)。目前,美国除Armadas Industries同时生产自走式和牵引式花生收获机外,Kelley Manufac-turing Co.和Colombo North America 公司均只生产牵引式花生捡拾收获机。

2.2.2 花生捡拾收获机结构与工作原理

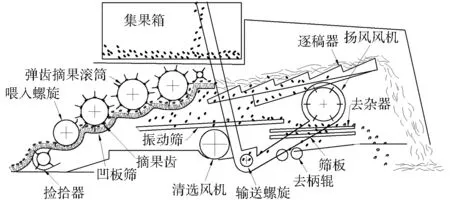

美国AMADAS、KMC和COLOMBO花生捡拾收获机整机外形和总体构成基本相似,均由花生植株捡拾、植株输送、花生摘果、果茎分离、果杂清选、荚果输送装置和果仓、底盘、传动、控制系统等构成。然而,关键装置结构原理和部件有所不同(图4~6)。

如图4所示,AMADAS系列花生捡拾收获机(自走式和牵引式)除采用弹齿滚筒式捡拾装置和输送装置外,花生摘果装置由4个并排且串联的切流式弹齿滚筒和相应的凹板筛构成,第一、第二凹板筛设有固定弹齿,完成摘果的同时清除植株夹带的沙土等杂质,为加强摘果作用而在第一、第四滚筒上方也设有固定弹齿;秸秆分离装置由5个并排且串联的逐稿滚筒和前、后导向滚筒构成,前导向滚筒通过击打引导摘果后的秸秆进入逐稿轮上,后导向滚筒将逐稿轮分离出的较大秸秆梳理并排除机外;第四凹板筛和逐稿轮分离出的花生荚果与碎秸秆等杂质,通过碟盘式分离装置并借助清选风机的气力将较细杂质吹出;花生荚果落到锯齿辊果柄去除装置上,去除果柄的花生荚果落入到漏斗并经过气力输送装置送入花生荚果仓。

表2 美国花生起收机结构与性能特点

图3 美国花生捡拾收获机Fig.3 American peanut combines

图4 AMADAS花生捡拾收获机结构原理Fig.4 Structure principle of AMADAS peanut combine

图5 KMC花生捡拾收获机结构原理Fig.5 Structure principle of KMC peanut combine

KMC系列花生捡拾联合收获机结构原理如图5所示,与AMADAS花生捡拾联合收获机主要区别在于:花生摘果装置由3个并排且串联的切流式弹齿滚筒构成,第一凹板筛设有固定丁齿;采用振动筛与气力组合式清选,即第一、第二凹板筛和逐稿器分离下来的花生荚果与杂质首先落到振动盘上并以流动层向后输送、均匀落到鱼鳞筛上,气力吹走杂质后的花生荚果再落入到锯齿辊去除果柄,整齐干净的花生荚果进入输送器并通过气力输送到荚果箱。

COLOMBO花生捡拾收获机的独特之处在于:捡拾滚筒采用合成材料且特制成圆角形状的片齿代替了传统的弹齿(图6a),解决了捡拾弹齿“推送”结束时对花生植株的钳制作用,使花生捡拾更加柔顺,减轻捡拾掉果损失;采用螺旋弯齿组合式轴流摘果滚筒(图6b),使花生植株在摘果过程中产生轴向运动,减轻了摘果部件的打击作用,收获时对花生含水率适应性更好;采用负压气吸与振动筛组合式清选系统;用斗式提升机将清选后的花生荚果输送至果箱。

图6 COLOMBO花生捡拾收获机捡拾装置与摘果装置Fig.6 Pickup and thresher of COLOMBO peanut combine

2.2.3 花生捡拾收获机结构特点与主要参数

AMADAS、KMC和COLOMBO 3个公司相比,AMADAS于20世纪60年代开始生产2垄牵引式花生捡拾收获机,1994年与约翰迪尔(John Deere)联合开发了自走式花生捡拾联合收获机,也是唯一同时制造牵引式和自走式花生捡拾收获机的公司;KMC从20世纪80年代开始生产2垄牵引式花生捡拾收获机,1993年开始生产6垄花生捡拾联合收获机;COLOMBO于2006年开始生产4垄花生捡拾联合收获机。目前,AMADAS和KMC花生收获机械占有美国大份额市场,而COLOMBO仅占有较小份额。牵引式花生捡拾联合收获机价格相对便宜,配套拖拉机利用率高,因此更受欢迎,市场占有率更高。AMADAS、KMC和COLOMBO目前生产的花生捡拾联合收获机型号、主要结构特点与性能指标见表3[40-44]。

2.3 美国其他花生收获机械

除作为核心的花生起收机和捡拾联合收获机外,美国花生收获机械还包括花生条铺处理机(图7)、田间运输设备和花生秸秆收获机械等(图8)。

表3 美国目前生产的花生捡拾联合收获机结构与性能特点

2.3.1 花生条铺处理机

花生条铺处理机(Peanut vine conditioner)是美国、阿根廷和巴西等美洲国家特有的花生收获机械之一,其功能是在必要时将晾晒的花生条铺移位通风,提高晾晒效果且不扰乱花生条铺状态(图7a)[45-46]。由于匍匐和半匍匐型花生植株分枝多且“贪青”,收获时花生条铺厚密,接触地面的花生植株容易因降雨而潮湿,若不及时通风晾晒容易发霉且影响收获效果。花生条铺处理机主要包括条铺捡拾处理机(图7b和图7c)和铲式条铺处理机(图7d)。

2.3.2 花生运输设备

花生荚果专用运输设备也是美国大型捡拾联合收获机高效作业的必要条件,其包括田间运输车和干燥运输车两类。前者是将捡拾联合收获机收获的花生荚果及时卸下并运送至干燥运输车(图8a、8b、8c)[47-48],行驶在田间且具有自卸功能,其容积等主要性能与花生收获机配套;后者是设计有通风干燥系统、快速通风接口和可调节通气孔的专用设备(图8b),花生荚果运至集散地经快速检验后,整车直接开入工位进行整车干燥[49]。

图7 花生条铺处理机Fig.7 Peanut conditioners

图8 花生专用运输设备和秸秆收获机械Fig.8 Peanut pod transporters and straw harvest machine

2.3.3 花生秸秆收获机械

秸秆是花生副产物但也是畜牧业饲料,花生秸秆收获一般是最后一个环节。在两段式花生收获过程中,花生叶、碎茎秆和花生根部及附生的根瘤菌等直接均匀地还田,相当于增加土壤氮素100~125 kg/hm2,这也是两段式花生收获的另一优势。同时,捡拾收获机排出花生秸秆并落在地面而成条铺,通过捡拾打包机收获(图8d),作为畜牧业饲料[50]。

3 中国花生收获机械化技术现况

中国2015年花生收获机械化程度仅为30.02%,刚达到30%的初级阶段下限。由于主产区之间以及同一产区内部花生栽培方式与种植模式差异显著,中国花生仍以人工收获为主,人工收获、机械分段、机械联合和机械化两段收获多种方式并存。除花生翻晒机外,中国拥有分段、两段和联合收获方式相应的花生起收机、摘果机、捡拾收获机和花生联合收获机等,花生收获机械家族庞大、种类繁多(图9)。

图9 花生收获工艺流程及相应收获机械框图Fig.9 Process of peanut mechanized harvest and operating function of corresponding machine

3.1 中国花生起收机

图10 中国典型花生起收机Fig.10 Typical peanut diggers in China

花生起收机(图10)在我国目前应用最多最广泛且以2行(大垄双行或小垄2行)小型为主,适于2垄4行的花生起收机不多。中国花生起收机结构原理多样,按花生植株放铺情况分无铺式(图10a)、无序放铺式(图10d、10e、10f、10h)和有序放铺式(图10g、10i)3类,其中,无铺式即起收后的花生植株自由倒在地表而不能形成条铺,无序放铺式即花生植株虽然成铺但无序状态;按花生植株输送方式和部件特点分铲夹组合式(图10g、10i)、铲链组合式(图10d、10e、10h)和铲筛组合式(图10b、10c、10l、10k)3种,其中,铲夹组合式又分为夹持带式和夹持链式(图10g、10i),即起挖的花生植株通过夹持带或夹持链向后输送,容易实现输送中的去土和有序放铺;按去土方式与部件特点分为振动铲式(图10a)、拍土板或振土轮式(图10g、10i)和杆链振动式(图10d、10h)花生起收机,其中,振动铲式花生起收机(图10a)通过挖掘铲振动去除花生荚果与根部的土壤,拍土板或振土轮式花生起收机通过安装在夹持输送装置下方的拍土板或拍土轮拍打花生植株而去土,一般用于夹持输送式花生起收机;链杆式、振动筛式和振动杆式花生起收机(图10f、10j)均通过花生输送过程中对花生植株整株振动进行去土。

图11 常用的典型花生起收机Fig.11 Typical peanut diggers used often

目前常用典型花生起收机主要有铲夹组合式、铲链组合式和铲筛组合式3种类型。

(1)铲夹组合式花生起收机:主要由机架、传动系统(胶带与齿轮组合式传动)、起挖铲、胶带(或链条)夹持输送装置、振动去土装置、放铺装置和地轮等构成(图10g、10i)。当机组行进时,最前方的扶秧器将花生秧蔓扶起、导入夹持带,起土铲切入花生根部土壤、切断花生主根,铲壁逐渐抬起切开的花生植株与土壤;同时,拖拉机动力经输出轴、传动箱和带轮等传动系统带动安装在机架下面的与地面呈一定倾角的夹持输送带(或链条),夹住花生植株中部并向后输送同时逐渐向上提起、离开地面;由偏心机构驱动的去土板横向振动、拍打(也有采用回转式去土轮),去除花生荚果与根部残留的土壤;安装于放铺轮前的合秧器将分别夹持输送来的两垄花生植株集中成一行,在花生植株离开合秧器瞬间,转动的放铺条横向扫动靠近花生荚果的茎秆部位,花生植株在自身重力和横向力综合作用下横倒于地表,形成横向的有序条铺(图11a)。该机由小型轮式拖拉机进行牵引作业,垄作模式下一般只起收2垄,花生植株在直立夹持输送中去土,没有积土问题,工作阻力小;合秧器将2垄花生植株汇集成一行、横向放铺,有利于田间晾晒和后续的捡拾作业。但是,该机需要对行工作,花生种植垄距、植株高度、直立性等因素影响其作业质量,主要适用于沙土或沙壤土花生起收。

(2)铲链组合式花生起收机:主要由起土铲、齿杆式升运链(链杆)、振动去土装置、拢禾栅、传动装置、动力输入轴、地轮和悬挂架等构成(图10d、10e、10h)。花生起收作业时,起挖铲以一定角度入土,将花生秧主根切断并铲起,花生植株被回转的齿杆升运链向后上方输送,同时齿链升运杆不断振动,去除花生果柄与根部的土壤;当花生植株被输送至齿杆升运链末端时落下,在尾部两组拢禾栅作用下聚拢成条铺放于田间(图11b)。铲链组合式花生起收机没有严格的对行要求,振动的齿杆链杆间构成的栅隙分离泥土效率高,对花生种植垄距、行距和土壤的适应性强,但花生植株靠拢禾栅收拢与重力下落铺放,直立型花生的有序性较差,影响其在田间的晾晒效果及后续捡拾等作业。

图12 中国典型花生摘果机Fig.12 Typical peanut threshers in China

(3)铲筛组合式花生起收机:主要由起土铲、立式切割器、振动驱动组件、振动筛、行走轮、传动装置及机架等部件组成(图10b、10c、10l、10k)。花生起收作业时,起土铲以一定角度切入土壤浅层将花生主根切断,立式切割器同时切断缠绕的秧蔓;起挖后的花生植株与土壤经碎土栅被输送至振动筛,振动筛与偏心驱振装置铰连,由连杆带动振动筛往复振动,达到边输送边去土的目的;当花生植株被输送至振动筛尾部时,侧尾下倾式结构使花生秧放铺位置离开未收获区域(图11c)。该起收机主要对振动筛进行惯量平衡设计,实现了清土与输送一体化;振动筛尾部的侧倾部分提高了去土效果,同时下滑作用有助于花生植株自然放铺,筛子减少了落果损失。但整体式平铲作业阻力较大,振动筛的振动去土效果与机组振动存在一定矛盾,花生植株条铺有序性不够可靠。

3.2 中国花生摘果机

摘果是花生收获过程的基本环节之一,指从植株上分离并获得清洁花生荚果的操作。而在分段收获中,花生摘果有具有摘果和清选功能的单独摘果机;而在联合收获和两段收获过程中,摘果装置是收获机的重要构成部分。现代花生摘果机还增加了自动上料和荚果装袋装置。

摘果机是中国目前应用最多的花生收获机械之一。常用的花生摘果机(联合收获机和捡拾收获机摘果装置)有几种分类方式:根据喂入方式不同,花生摘果机分为全喂入式和半喂入式(图12a)2种形式,其中,全喂入式花生摘果机又分为轴流式和切流式两种;根据摘果滚筒数量,分为单滚筒、双滚筒和多滚筒花生摘果机;根据摘果部件结构型式,分为钉齿式、弹齿式、梳齿式、弓齿式、弯齿式、刮板式滚筒和综合式多种;根据移动方式,分为固定式和移动式花生摘果机;按动力来源和种类,分为电动机、自带内燃机、拖拉机驱动3种型式。

(1)半喂入式花生摘果机:如图12a所示,半喂入式花生摘果机主要由刮板式摘果对辊、夹持输送装置、动力装置等构成,通常不带清选装置。其具有结构简单、移动方便且动力消耗小、作业时可保持花生茎秆完整等特点,但因需人工将花生植株有序喂入、摘果效率低,一般用于小批量鲜湿花生摘果和小区育种摘果作业。对辊摘果装置是一对转向相反的摘果辊(滚)构成,可分为刮板式、直杆式和弓齿式等[24,51]。其中刮板式摘果辊的刮板具有一定的径向倾角,是半喂入花生联合收获机重要构成部分,对辊摘果装置对联合收获机性能起到重要作用。

(2)轴流全喂入花生摘果机(基本型):即花生植株全部喂入摘果间隙后随转动的摘果滚筒做螺旋线运动,使花生荚果与植株分离。该类型摘果机是广为应用的花生摘果机,如图12b所示,主要由摘果元件(摘果齿)构成的摘果滚筒、凹板筛、振动筛、风机、转动装置和动力装置(电动机或内燃机)等构成,完成摘果与荚果清选等基本功能,除具有结构简单、摘果可靠、作业效率高等特点外,因摘果过程中花生植株做螺旋线式运动,摘果过程时间长、几率高,因而也适于较湿花生的摘果。

该类型花生摘果机一般只有一个滚筒,但可根据摘果效率要求设计成不同的滚筒直径和长度,从而制造成各种规格的摘果机,以适应不同种植规模的花生摘果效率要求。为使花生植株在摘果过程产生轴向移动,摘果齿均按螺旋线布置且广泛采用螺杆梳齿式、弓齿式、弯齿式滚筒[52-54]。清选装置一般有振动筛和气力组合清选方式,气力清选分为横流气吹式和逆流气吸式两种,前者一般用于小型摘果机,后者多用于中大型摘果机[54-55]。

(3)切流全喂入花生摘果机(基本型):即花生植株全部喂入摘果间隙后随转动的摘果滚筒做切向运动,使花生荚果与植株分离。如图12c、12d所示,其与轴流式全喂入花生摘果机主要区别在于:摘果滚筒比较粗短且与凹板筛形成的摘果间隙包角较大;摘果齿按螺旋线排列,以便花生植株在摘果过程中无轴向运动。该类摘果机具有结构紧凑、轴向尺寸小、作业效率高、节省能耗等特点,但切流摘果过程受摘果间隙包角所限,容易出现摘果不净问题,对喂入量和花生植株含水率适应性较差。因此,单滚筒全喂入切流摘果机只适于干花生摘果,通过2个以上滚筒串联成双滚筒或多滚筒,可以弥补单滚筒摘果的不足。

(4)复式花生摘果机:也称为循环式花生摘果机,如图12g、12h所示,属于大型切流全喂入式花生摘果机,其结构特点是加装一个输送装置(带式或刮板式),将没有摘净且被清出的秸秆、根部等循回到喂料口,进行重新摘果,以提高摘净率。复式摘果主要用于喂入量和湿度适应性较差的切流式全喂入摘果机。如图13a所示,小型四轮拖拉机牵引复式花生摘果机到田间进行固定作业。

图13 中国典型的田间花生摘果作业Fig.13 Working of typical field peanut threshers in China

(5)牵引式人工捡拾花生摘果机:大型花生摘果机摘果效率可达3 000 kg/h以上,摘果作业时的上料喂入和卸料装袋等人工负荷较重,一般在基本型全喂入(轴流或切流)花生摘果机基础上采用内燃机或拖拉机动力驱动,加装一些辅助装置如上料输送装置、接料输送装置、牵引行走装置等构成改进型花生摘果机(图12h),从而可方便地移动作业场所,也可移动到田间进行固定或移动作业,从而减少了分段收获中的人工捡拾、运输环节,提高了摘果作业。如图13b所示,拖拉机牵引大型轴流式全喂入摘果机田间移动并通过动力输出轴带动摘果机运转,人工直接将花生植株捡拾喂入,实现田间移动摘果作业,从而减少了捡拾、运输等作业环节。这种作业方式虽然不及两段收获方式的捡拾收获机作业效率,但机械投资少,简单实用,解决了农村花生收获中的实际问题。

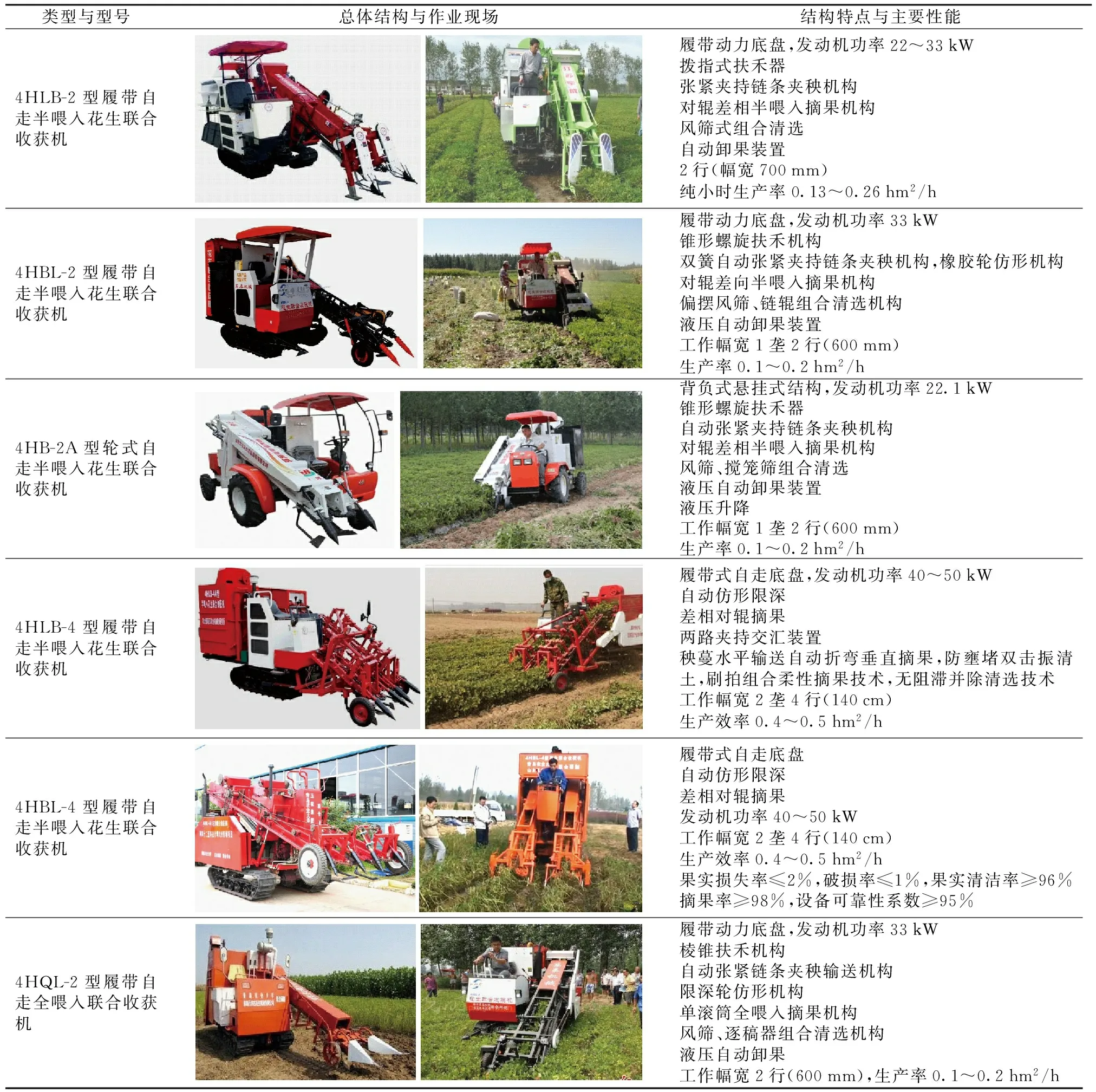

3.3 中国花生联合收获机

花生联合收获机是一次完成花生起挖、去土、摘果和清选等作业环节从而获得荚果的花生收获机械,其集成度高、结构复杂、功能最全。21世纪初期,我国农业部南京农业机械化研究所和青岛农业大学与相关企业联合,在引进和消化中国台湾花生联合收获机技术基础上[23-25,28-29,56],研发出多种品牌和型号的花生联合收获机(表4)。花生联合收获机按动力配置分自走式和背负式,其中,自走式分为轮式和履带式;按花生摘果装置类型分全喂入式和半喂入式;按一次收获垄数和行数分为1垄2行(大垄双行)和2垄4行[29,57-67]。

半喂入式和全喂入式花生联合收获机总体结构基本相同(图14、15),二者均由底盘、传动系统和分禾装置、扶禾装置、挖掘装置、夹持输送装置、清土装置、摘果系统、清选系统、集果系统等部分构成, 作业组件和底盘总体成侧向配置。其主要区别在于花生摘果装置,前者采用半喂入方式摘果,其摘果装置为一对转向相反、摘果刮板差相的摘果辊构成,即差相摘果(图14);后者采用全喂入花生摘果装方式,其摘果装置主要是单滚筒轴流全喂入摘果装置(图15)。

半喂入花生联合收获机作业时,固定在起挖装置前面的分禾与扶禾装置,将作业幅宽内与两侧的花生植株分开并扶起, 同时挖掘铲将花生主根铲断并松土,随后植株进入输送链,被拔起并夹持向上后输送;在夹持输送前段底部设有清土装置, 以去除植株根部的沙土。植株输送到摘果段时,夹持输送链下部安装的对辊摘果装置将果荚从植株上刷落摘下,花生随后落入刮板输送带升运至振动清选筛上,在振动筛和下吹风机的双重作用下将茎叶和沙土等杂物分离并排出机外。分选出的花生果通过横向输送带垂直提升机升送至集果箱,随后进行装袋作业,脱荚后的花生藤蔓继续被夹持向后输送, 而后转接到藤蔓抛送链,抛送链将藤蔓向后抛下落至藤蔓输送带而被排出机后,完成收获作业。

表4 中国典型花生联合收获机基本构成与特点

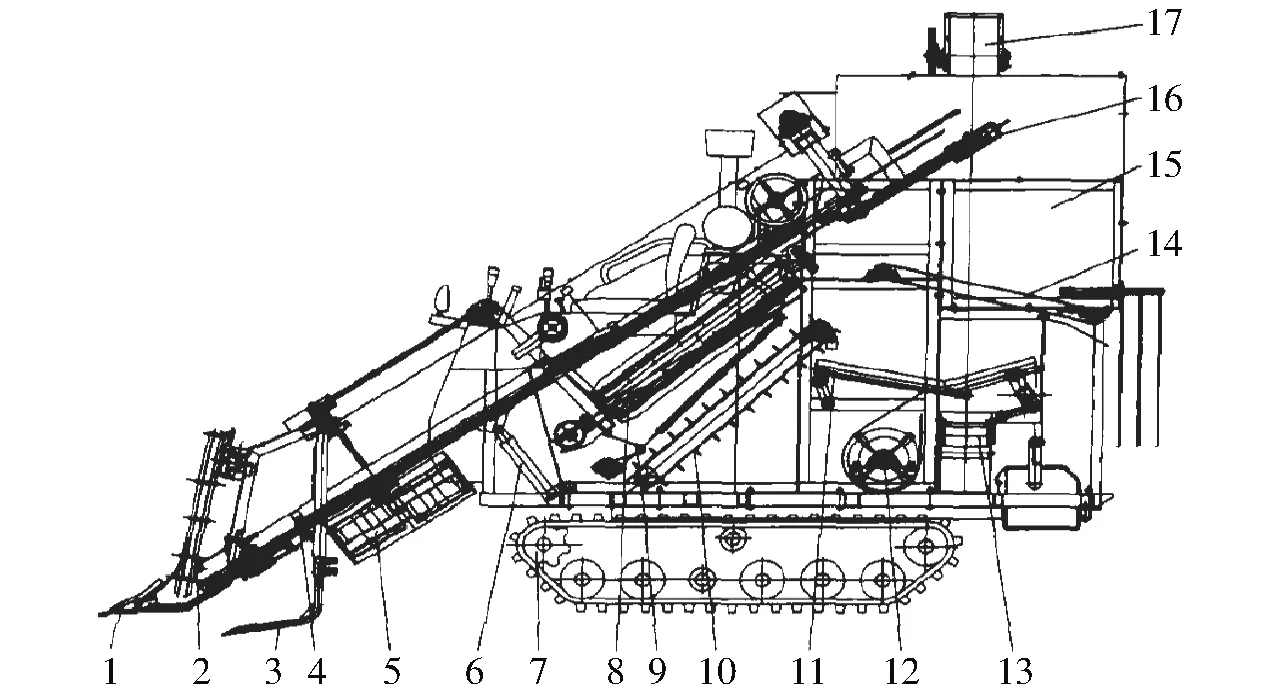

图14 半喂入式花生联合收获机结构原理Fig.14 Structure principle of semi-feeding peanut combine1.分禾器 2.扶禾器 3.挖掘铲 4.拔禾输送链 5.清土器 6.液压升降缸 7.橡胶履带底盘 8.摘果辊 9.弹性挡帘 10.刮板输送带 11.清选筛 12.风机 13.蔓输送带 14.藤蔓抛送链 15.主机架 16.横向输送带藤 17.垂直提升机

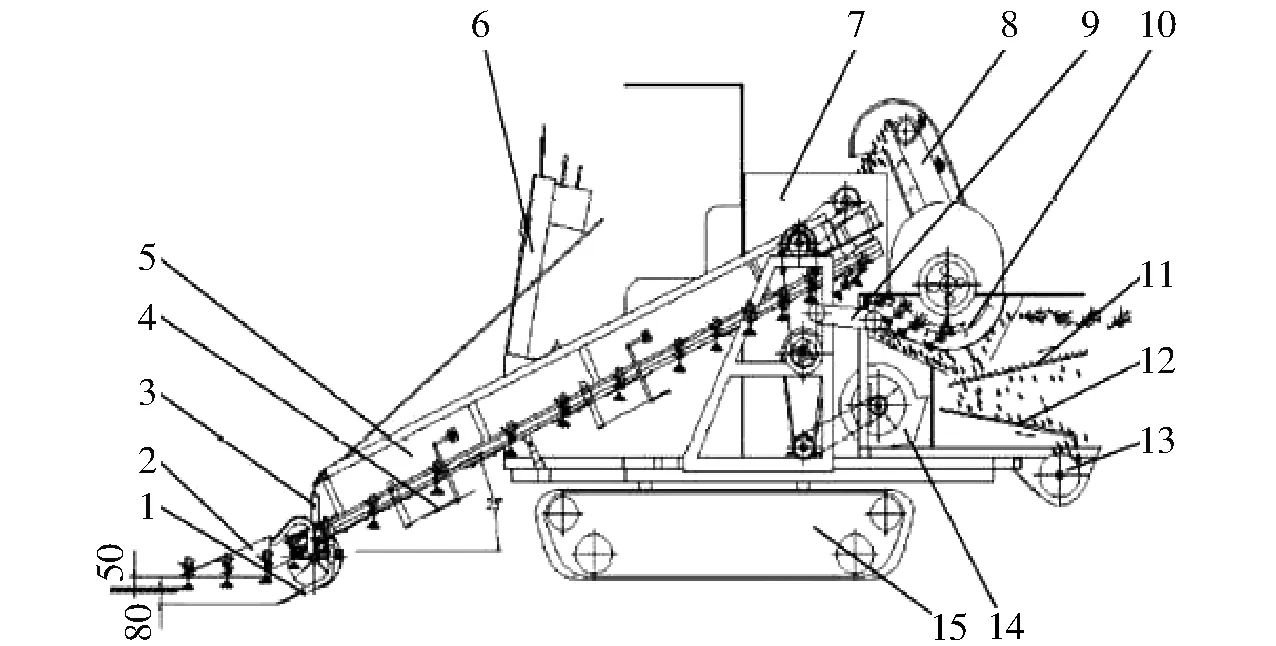

图15 全喂入式花生联合收获机结构原理Fig.15 Structure principle of full-feeding peanut combine1.挖掘铲 2. 扶禾器 3.限深装置 4.拍土装置 5.夹持输送装置 6.驾驶室 7.集果箱 8.荚果升运器 9.辅助喂入机构10.摘果滚筒 11.逐稿器 12.振动筛 13.横向输送器 14.风机 15.底盘

3.4 中国花生捡拾收获机

花生捡拾收获机(也称花生捡拾联合收获机、花生捡拾摘果机)是两段式花生收获机械之一,完成花生植株的地面捡拾、摘果和清选作业。相比联

合收获机,捡拾收获机只完成花生收获的后段作业;而相比分段收获机械,其将花生捡拾、集堆、运输摘果和清选等联合起来作业。由于美国不采用类似中国的联合收获,因而也常称为花生联合收获机。

典型小型花生捡拾收获机如表5所示,按动力配置分为牵引式、自走式和背负式3种类型,其中,牵引式分为拖拉机动力输出轴驱动和独立动力2种;按捡拾装置类型分为齿带式、弹齿式、齿带与搂齿组合式。目前,牵引式小型花生捡拾收获机应用最多、最广泛,而且均采用单滚筒全喂入摘果装置,捡拾工作幅宽为90~110 cm,即1个条铺(2行)。

表5 中国典型小型花生捡拾收获机结构与特点

大中型花生捡拾收获机如表6所示,其中包括南京农业机械化研究所和潍坊大众机械有限公司分别研制的4HLJ-8型和5HZL-8型轮式自走花生捡拾收获机,冀州市嘉隆农业机械制造厂和青岛农业大学分别研制5HL-3型轮式和4HJL-4型履带式自走花生捡拾收获机,河南豫长春机械制造有限公司生产了4XHJZ-4型牵引式花生捡拾摘果机等。

表6 中国典型大中型花生捡拾收获机结构与特点

这些大中型花生捡拾收获机具有动力大、一次能捡拾收获2~4个花生条铺(4~8行)、收获效率高等特点,适于大面积种植花生收获。

4 美国花生收获机械化特点与发展动因

4.1 两段式机械收获方式及其技术路线的确立

经历分段式人机组合“桩栈”收获(1913—1950年)、多种收获方式并存的转型阶段(1950—1965年)后,直到1965年统一了美国的两段式机械化花生收获方法及其起收(起挖、去土和翻转放铺)、晾晒、捡拾摘果、运输和干燥的花生收获技术路线[68-69]。两段收获跨越了“桩栈”收获障碍(美国传统花生收获方式,即花生起挖后将有底座的木桩直立打入土中,然后将花生去土后围绕木桩堆垛以改善晾晒效果、防止淋雨发霉),去土后花生植株形成荚果朝上的条铺,晾晒效果好且机械捡拾容易,晾晒后的花生植株性状均齐、摘果与清选容易,作业效率和质量高、花生品质好,同时机械结构相对简化、农艺适应性强。两段收获方式和收获技术路线确立,为花生收获机械研发指明方向和目标,随后有很多花生起收机和捡拾收获机等得以发明并成功地应用于花生收获[70-71]。直到今天,美国的两段式机械化花生收获技术仍在不断完善并被阿根廷、巴西和澳大利亚等国家采用[10,12,72-73]。

4.2 农机农艺结合的机械化生产技术体系

美国传统花生耕作分为清种和间作2种,花生种植目的分为收获荚果、收获秸秆和作为绿肥还田3种,各州花生品种和种植行距等存在差异,直到20世纪60年代,美国花生实行平作与清种。匍匐、半匍匐花生侧枝多且贴近地面生长、匍匐范围大[74-78],因而采用大行距种植。

美国制定了与2种拖拉机轮距匹配的宽窄单行、宽窄双行3种规范化种植模式(图16),为机械收获创造了有利条件[79]。3种规范化种植模式中,L1模式针对拖拉机轮距182 cm,窄行距81 cm、宽行距101 cm便于轮胎经过;L2和L3是分别针对拖拉机轮距182 cm、193 cm的宽窄双行模式,L2模式轮胎经过宽行距为91 cm、中间和两侧宽行距均为56 cm、窄行距18 cm;L3为大宽行的宽窄行模式,轮胎的中间垄距为56 cm、其余垄距为91 cm、行距为23 cm[80-82]。

图16 美国花生种植基本模式Fig.16 American peanut planting modes

4.3 系列化大型机械化收获作业模式

美国花生集中在佐治亚、亚拉巴马、北卡莱罗纳等南部相邻7个州,气候、地形地貌和土壤条件十分相似,且以沙壤土为主、土地平坦,花生种植实行一年一作并主要与棉花和玉米轮作。由于家庭农场土地规模大、花生种植面积集中且规范化种植,适于大规模机械作业。

目前,美国花生收获主要采用4行(工作幅宽3.6~3.8 m)、6行(工作幅宽5.4~5.8 m)和8行(工作幅宽7.2~7.6 m)的大型花生起收机和捡拾收获机,可做到适时起收和捡拾摘果作业,作业效率高、收获损失、品质好[83]。虽然AMADAS公司生产8行自走式花生捡拾收获机,但实际用量不大,农户更多使用6行牵引式花生捡拾收获机。2行花生收获机因与中小型拖拉机配套,作业效率低,花生生产中很少使用,一般用于花生繁种和花生研究使用。花生起收后的晾晒过程中,若遇降雨影响晾晒和捡拾情况,需要使用花生条铺处理机进行花生条铺移位通风、改善晾晒效果。花生收获系列化作业机械还包括配套的花生田间运输车、花生干燥运输车和花生秸秆捡拾打捆机等。

4.4 学科融合与研用结合的技术研发体系

美国从事花生研究的机构和人员不多,除Georgia、Alabama、North Carolina、Florida、Virginia 等州立大学农学院有少数教授兼作花生教学、科研和推广外,美国只有一个隶属农业部的花生研究实验室(The National Peanut Research Laboratory,Agricultural Research Service,United States Department of Agriculture),其8位专家中有从事花生育种、栽培和植保等研究专家6人,从事花生机械和贮藏等研究专家2人。但是,花生机械化技术既是花生技术研究内容之一,同时也作为花生科研实施运行的载体,贯穿于品种、栽培、管理和收获等多方面并形成整套机械化生产技术体系。

就美国花生收获机械化技术而言,公立大学与科研机构、机械制造企业、花生种植农场等既有合作更有分工,其中,大学与科研机构一般只进行基础性、战略性和方向性研究,同时向农民和企业宣传研究成果和发展方向等[72],而花生收获机械研发如同机械生产一样,均属企业自身的经营行为,需要企业自己进行研发的前期可行性研究、筹集研发资金和技术力量进行研发、将技术转化为产品。联邦和州政府不为企业提供任何研发与生产补助,但通过给种植花生的农民提供花生价格补贴,提高经济购买力和使用新型花生收获机械的积极性。这就意味着,花生机械企业为生存而不断与同类企业竞争,必须不断进行技术创新、推出新机械产品,同时要为研发新产品进行前期投入并承担研发失败的风险。

4.5 高效的花生收获社会化服务

美国大型化、系列化的花生收获机械价格相对昂贵,如2013年秋季举行的美国南部农业展览会上, AMADAS 6行牵引式花生起收机、6行牵引式花生捡拾收获机和8行自走式花生捡拾收获机面议价格分别为4~5、13~15、30~35万美元,而同期美国花生荚果均价仅为0.54~0.60美元/kg。除起收机和捡拾收获机外,花生收获还需配套投资大、利用率不高的专用田间卸运输车和花生干燥运输车。因此,部分农场主选择代收或租赁机械进行花生收获。美国发达信息化系统提供花生收获所需信息,如农场与耕地位置、耕地规模、土壤类似、种植品种与收获时间等,提供的农机与作业交易平台上,提供花生收获机械类型、型号、数量、租赁和代收服务指导价格等信息。为保证花生交易公平,政府在所有花生集散地设立第三方花生质量检测站,专门进行买卖花生品种、均齐度、含杂率和水分等质量检验,最终确定花生等级和价格,保证花生公平交易。

5 中国花生收获机械化主要问题及发展趋势

5.1 中国花生收获机械化历史回顾

自1959年农业部南京农业机械化研究所研制第一台花生起收机[84],中国花生收获机械研究经历探索起步期(1958—1978年)、分段收获机械研发期(1979—2002年)、联合收获机主研期(2003—2011年)和两段收获机械主研期(2012年至今)4个阶段。期间,1980年引进美国Hobbs-663型2行花生起收机和Lilliston-1580型花生捡拾收获机[85-87],2003年引进中国台湾产TBH-3252型履带自走式花生联合收获机[24-26]。21世纪初期,研制出实用化的4HW 等系列、4H-2型花生收获机。近10年来,在国家科技项目支持下,青岛农业大学尚书旗等联合青岛万农达花生机械公司、青岛弘盛汽车配件有限公司和山东五征集团有限公司等企业成功研制了4HQL-2、4HB-2A和4HBL-4等型号花生联合收获机和4HJL-4型花生捡拾收获机,在挖掘、去土、输送、全喂入摘果和联合收获理论、技术上获得多项突破[52, 66-67, 69,87-92];农业部南京农业机械化研究所胡志超等联合江苏宇成动力集团有限公司等企业,成功研制了4HLB-2、4HLB-4型履带自走半喂入式花生联合收获机和4HLJ-8型花生捡拾收获机,在半喂入花生联合收获理论、铲拔组合起秧、摆拍去土和半喂入对辊摘果等原理和技术上获得突破[29,57-65];沈阳农业大学高连兴团队进行了弹齿式花生捡拾装置、花生摘果装置和花生脱壳原理研究,在花生捡拾、摘果损伤和脱壳损伤理论和技术上取得突破[54-56,93-103]。

如上所述,我国真正意义的花生收获机械研发与应用主要始于21世纪初,发展历史相对较短,虽然取得一定进展但仍存在一系列问题,需要在总结经验的基础上明确今后的研究重点与发展趋势。

5.2 中国花生收获机械化主要问题

(1)花生收获机械化发展相对缓慢:2015年全国花生收获机机械化水平已超过油菜机收率的29.4%、棉花机收率的18.8%和马铃薯机收率的25.4%,但远不及玉米机收率的64.2%、大豆机收率的58.7%和水稻机收率的82.3%;花生机收率从2008年的13.10%增长到2015年的30.2%,7年间增长了17个百分点,而水稻和玉米机收率增长同样幅度仅用3~5年(表7)[18]。

(2)花生收获机械化发展不平衡:从表8可知[18],2014年占中国花生种植面积90%以上的前14个省份中,辽宁省和山东省花生机收率达到70%以上,吉林省和河南省分别为37.49%、33.12%,河北省26.59%,江苏省、江西省和湖北省不足10%,其他省份不足1%甚至没有使用机械收获花生。

表7 2000—2015年中国主要农作物和花生收获机械化水平

表8 中国主要省份2014年花生种植面积和收获机械化水平

(3)大中型花生收获机械推广缓慢:目前中国有数以百计的企业研发和生产多种大中型自走式花生联合收获机和捡拾收获机,然而,很多企业研发的花生收获机械结构原理和关键部件等高度雷同,体现技术创新的花生收获机械并不多。这些大中型花生收获机械普遍存在农艺适应性问题且结构相对复杂,价格少则6~8 万元、多则10~15万元,而且花生收获季节过后不能作为他用,现实生产中很难大面积推广应用。相反,2行小型花生起收机、捡拾收获机等,很容易与农民普遍拥有小型拖拉机配套,对地块大小和种植农艺等适应性强、结构简单而机动灵活、操作简便且可靠性高,深受欢迎并发挥着主要作用,2016年辽宁、吉林、河北等省花生收获期间供不应求。

(4)花生生产地域性差异显著:中国花生种植区域广泛,区域间甚至同一产区内部气候、地形地貌和土质条件不同,耕作制度和花生耕种方式等存在显著差异,河南省、山东省和辽宁省花生栽培种植方式见表9[7]。同时,花生生产经营规模不同也导致花生种植规模和地块存在较大差异。显著的花生生产地域性差异最终导致不同区域乃至同一区域内的适宜花生机械化收获方式、花生收获机械类型与规格等存在不同,从而使花生收获机械化实现技术内容增多、难度加大。

表9 中国主产区典型花生栽培与种植方式

5.3 中国花生收获机械化发展趋势

基于我国花生收获机械化已有基础和主要问题,借鉴美国和中国台湾花生收获机械化成功经验,综合分析花生生产现状及其自然条件、社会经济与农业农机发展状况,我国花生收获机械化发展趋势及亟待进行的重点研究如下:

(1)因地制宜确立区域最佳花生收获方式和技术路线

各种花生收获方式均有其特点和适用条件,中国花生种植区域广泛且差异显著,多种花生收获方式将在相当长时期内共存。需要在深入调研基础上,结合地域条件因地制宜确立不同区域最佳花生收获方式和技术路线,有针对性地进行花生收获机械技术研发和推广应用。

(2)农机农艺结合建立规范化区域花生种植技术体系

针对现有各主产区花生耕种种植多样化现状,从农机农艺结合角度出发,合理优化并形成区域规范的花生生产技术体系,为花生生产及其收获机械化提供基础条件。

(3)中小型两段式花生收获机械仍是主要研发目标

农民农机基础、经济能力和花生生产特点及花生收获机械化技术推广实际表明,小型花生收获机械在目前与将来相当长时期发挥主导作用,特别与小型拖拉机配套、价格适中的牵引式小型花生起收机、捡拾摘果机等,而自走式花生联合收获机和自走式花生捡拾收获机因其结构、适应性、价格和利用率等因素,推广应用将遇到一定限制。在完善现有小型花生收获机械技术基础上,开发4行花生起收机和4~6行中型牵引式花生捡拾收获机。

(4)花生起收机主要研究方向

适于沙土和轻壤土种植花生的铲夹式起收机和适于中壤土种植花生的铲链式起收机将成为我国主导机型,前者基本实现侧向放铺但可靠性和适应性有待加强,需要从夹持部件型式、花生夹持位置、速度、夹持输送角度以及夹持点相对起挖铲水平距离等方面进行优化;后者尚未很好解决起挖掉果和有序放铺问题,需要从直立型花生放铺机理、放铺机构、链杆速度和输送倾角等方面进行研究。

(5)花生联合收获机和捡拾收获机研究重点

花生联合收获主要解决起收装置的对行和行距适应性、多行汇交输送和荚果清选等技术难题。花生捡拾收获机主要研究直立型花生的捡拾适特性,捡拾装置类型优选和参数优化,摘果装置类型优化及其与整机的优化匹配,减轻捡拾损失和荚果损伤,提高收获效率。

(6)加速覆膜花生收获机械技术的攻关

覆膜种植是解决干旱与低温、确保花生稳产高产的重要措施,在目前尚未使用可降解地膜替代情况下,首先需要研究地膜与花生植株根部结合机理,然后确定地膜分离方法,即起收前分离、起收后与摘果前分离和收获后进行膜秧分离,最终研制不同结构原理的收获机械。

6 结束语

通过对世界花生收获机械化发展概况、中国和美国花生收获机械技术现状、发展环境与历程进行综合分析,阐述了中美两国花生收获机械化技术特点及其在花生生产发展中的重要作用,归纳了美国花生收获机械化发展动因,深入分析了我国花生收获机械化发展的主要问题及其原因,提出了我国花生收获机械化的研究重点与发展趋势。因地制宜确立区域最佳花生收获方式和技术路线、建立规范化区域花生种植技术体系,进一步以中小型两段式花生收获机械作为主要研发目标,明确花生起收机、花生联合收获机和捡拾收获机研究方向与重点,同时加速覆膜花生收获机械的攻关,对全面发展我国花生收获机械化具有重要意义。

1 National Agricultural Statistics Service. Crop production[R]. United States Department of Agriculture, 2016.

2 International Nut & Dried Fruit. Global statistical review 2014—2015[EB/OL](2015-05-26)[2017-03-01].http:∥www.nutfruit.org/201415-global-statistical-review.

3 ANVO D J, CHAPIN J W, MARSHALL M, et al. Peanut money-maker production guide 2016[EB/OL](2016-01-06)[2017-03-01]. http:∥www.clemson.edu/extension/rowcrops/peanuts/index.html.

4 汪建国. 赴台考察农业机械化之见闻[J]. 台湾农业情况,1994(1):6-9.

5 FLETCHER S M, REVOREDO C L. World peanut market: an overview of the past 30 years[R]. Research Bulletion 437, University of Georgia, 2009.

6 高连兴,刘维维,刘志侠,等. 我国花生起收机概念与结构特点分析[J]. 中国农机化学报,2014,35(4):63-68. GAO Lianxing, LIU Weiwei, LIU Zhixia, et al. Analysis on concept and stucture characteristics of peanut diggers in China[J]. Journal of Chinese Agricultural Mechanization, 2014, 35(4):63-68. (in Chinese)

7 陈有庆,胡志超,王海鸥,等. 我国花生机械化收获制约因素与发展对策[J]. 中国农机化,2012(4):14-17, 11. CHEN Youqing, HU Zhichao, WANG Haiou, et al. Restrictive factors and development countermeasure for peanut mechanized harvesting in China[J]. Chinese Agricultural Mechanization, 2012(4):14-17, 11. (in Chinese)

8 王艳. 中国花生主产区比较优势研究[D].南京:南京农业大学,2013. WANG Yan. Study on the comparative advantage of Chinese groundnut in main producing areas[D]. Nanjing: Nanjing Agricultural University, 2013. (in Chinese)

9 杨蔼华,侯福分,陈彦雄. 台湾落花生生产技术之演进[J]. 花生学报,2010,39(1):5-7. YANG Aihua, HOU Fufen, CHEN Yanxiong. Evolution of the groundnut cultural technique in Taiwan[J]. Journal of Peanut Science, 2003,39(1):5-7. (in Chinese)

10 禹山林,陶寿祥,宋连生,等. 阿根廷花生科技考察报告[J].花生学报,2003,32(1):26-28. YU Shanlin, TAO Shouxiang, SONG Liansheng, et al. Argentina peanut scientific investigation report[J]. Journal of Peanut Science, 2003,32(1):26-28. (in Chinese)

11 AGROCHART. Argentina: oilseeds and peanuts update[EB/OL]. http:∥www.agrochart.com/en/news/2379/argentina-oilseeds-and-products-update-feb-2016.html.2015.

12 GRAEME Wright, LIONEL Wieck, PAT Harden. August peanut production guide[EB/OL]. www.pca.com.au. 2013.

13 LOPES D C. Potential crops for biodiesel production in Brazil: a review[J]. World Journal of Agricultural Sciences, 2011, 7(2):206-217.

14 VLADIMIR Pekic. Brazil records increase in peanut output[EB/OL]. https:www.agranet.com/agra/foodnews/dfn/nuts/pean-uts/brazil-records-increase-in-peanut-output-526392.htm, 2016.

15 SHANKARAPPA Talawar. Peanut in India: history, production, and utilization[R]. Georgia: Sustainable Human Ecosystems Laboratory University of Georgia, 2004.

16 AJEIGBE H A , WALIYAR F, ECHEKWU C A, et al. A farmer’s guide to profitable groundnut production in Nigeria[R]. International Crops Research Institute for the Semi-arid Tropics, 2015.

17 ANTIAOBONG E A, BHATTARAI K R. Growth trends and sources of output growth for oil palm and groundnut production in Nigeria(1961—2007)[J]. Trends in Agricultural Economics, 2012, 5(3):96-103.

18 中华人民共和国农业部.2016中国农业机械化年鉴[M].北京:中国农业科学技术出版社,2016.

19 高连兴,刘维维,王得伟,等. 典型花生收获工艺流程及相关机械术语研究[J]. 花生学报,2014,43(3):26-30. GAO Lianxing, LIU Weiwei, WANG Dewei, et al. Typical technological processes and machine concepts of peanut harvesting in China[J]. Journal of Peanut Science, 2014, 43(3):26-30. (in Chinese)

20 杨敏丽. “十二五”中国农业机械化发展形势分析[J]. 中国农机化,2011(1):9-14, 22. YANG Minli. Analysis on situation of agricultural mechanization development in the next five years[J]. Chinese Agricultural Mechanization, 2011(1):9-14, 22. (in Chinese)

21 白人朴,杨敏丽,刘清水. 中国农业机械化所处发展阶段分析[J]. 中国农机化,1999(2):33-36.

22 尚书旗,王方艳,刘曙光,等. 花生收获机械的研究现状与发展趋势[J]. 农业工程学报,2004,20(1):20-25. SHANG Shuqi, WANG Fangyan, LIU Shuguang, et al. Research situation and development trend on peanut harvesting machinery[J]. Transactions of the CSAE, 2004, 20(1):20-25. (in Chinese)

23 尚书旗,刘曙光,王方艳,等. 花生生产机械的研究现状与进展分析[J]. 农业机械学报,2005,36(3):143-147. SHANG Shuqi, LIU Shuguang, WANG Fangyan, et al. Current situation and development of peanut production machinery[J]. Transactions of the Chinese Society for Agriculture Machinery, 2005, 36(3):143-147. (in Chinese)

24 尚书旗. 摆动式花生收获装置的设计原理与试验研究[D].沈阳:沈阳农业大学,2005 SHANG Shuqi. Study on design principle and testing for swing type peanut harvesting installation[D]. Shenyang: Shenyang Agricultural University, 2005. (in Chinese)

25 杨然兵. 4HQL-2型花生联合收获机主要装置的设计与试验研究[D]. 沈阳:沈阳农业大学,2009. YANG Ranbing. Study on design principle and tests for main parts of 4HQL-2 peanut combine[D]. Shenyang: Shenyang Agricultural University, 2009. (in Chinese)

26 胡志超. 半喂入花生联合收获机关键技术研究[D]. 南京:南京农业大学,2011. HU Zhichao. Study on key technologies of half-feed peanut combine harvester[D]. Nanjing: Nanjing Agricultural University, 2011. (in Chinese)

27 山东赴台湾农机考察团. 台湾的农业机械化[J]. 山东农机化,2002(12):23-24.

28 肖林桦. 台湾农业机械化与农机工业[J]. 粮油加工与食品机械,1995(2):31-32.

29 王艳红,张倩. 允全牌花生联合收获机演示会召开[J]. 农业机械,2006(17):18.

30 AFSHIN Azmoodeh-Mishamandani, SHAMSOLLAH Adbollahpoor, HOSSEIN Navid, et al. Comparing of peanut harvesting loss in mechanical and manual methods[J]. International Journal of Advanced Biological and Biomedical Research (IJABBR), 2014, 2(5): 1475-1483.

31 SCOTT Miller. Clemson automates peanut digger for improved yields[N]. Public Service and Agriculture, 2015-09-16,(5).

32 WARNER A C, KIRK K R, THOMAS J S, et al. Variable depth peanut digger: part I—design and testing[C]. ASABE Paper 141914163,2014.

33 WARNER A C, THOMAS J S, KIRK K R, et al. Variable depth peanut digger: part II—digging loss analysis[C]. ASABE Paper 141914272,2014.

34 BERTONHA R S, SILVA R P D, FURLANI C E A, et al. Losses in the peanut mechanical digging as a function of the digger shaker rotation[C]∥Intenational Annual Meeting ASA/CSSA/SSSA,2013.

35 ZERBATO C, SILVA V F A, TORRES L S, et al. Peanut mechanized digging regarding to plant population and soil water level[J]. Revista Brasileira De Engenharia Agrícola E Ambiental, 2014, 18(4):459-465.

36 ROBERSON G T, JORDAN D L. RTK GPS and automatic steering for peanut digging[J]. Applied Engineering in Agriculture, 2014, 30(3):405-409.

37 AMADAS INDUSTRIES. Peanut diggers[EB/OL]. http:∥www.amadas.com/agriculture/peanuts/peanut-diggers, 2015.

38 MIKE B. Peanut digger and combine efficiency[R]. Cooperative Extension of Colleges of Agricultural and Environmental Science, The University of Georgia. USDA. 2009-07-07.

39 NC State University, BAE. Peanut harvesting equipment: diggers and combines[EB/OL][2017-03-01]. http:∥www.bae.ncsu.edu/topic/agmachine/farmequip/harvest/peanut_harvest_guide.htm.

40 NEGRETE J C. Current status and strategies for harvest mechanization of peanut in Mexico[J]. International Journal of Agriculture & Environmental Science (SSRG-IJAES), 2015, 2(1): 7-15.

41 KELLY Manufacturing Co. Peanut combine[EB/OL]. http:∥www.kelleymfg.com/products/peanut/combine.aspx, 2015.

42 COLOMBO. 6-row twin master peanut combine[EB/OL]. http:∥colombona.com/colombo-north-america-twin-master-peanut-combine, 2015.

43 COLOMBO. 4-row twin master peanut combine[EB/OL]. http:∥colombona.com/colombo-north-america-4-row-twin-master-peanut-combine, 2015.

44 AMADAS Industries. Self-profelled peanut combine[EB/OL]. http:∥www.amadas.com/agriculture/peanuts/self-propelled-combine, 2015.

45 AMADAS Industries. Pull type peanut combine-6-row[EB/OL]. http:∥www.amadas.com/agriculture/peanuts/pull-type-peanut-Combine, 2015.

46 Kelly Manufacturing Co. Vine conditioner and vine lifter[EB/OL]. http:∥www.kelleymfg.com/products/peanut/vine_conditioner_lifter.aspx, 2015.

47 AMADAS Industries. Crop lifter conditioner[EB/OL].http:∥www.amadas.com/agriculture/peanuts/crop-lifter-conditioner, 2015.

48 AMADAS Industries. Crop transporters[EB/OL]. http:∥www.amadas.com/agriculture/peanuts/crop-transporters, 2015.

49 COLOMBO. Colombo dump cart 6500[EB/OL]. http:∥colombona.com/colombo-dump-cart-cta-6500, 2015.

50 BUTTS C L, WILLIAMS E J. Measuring airflow distribution in peanut drying trailers[J]. Applied Engineering in Agriculture, 2004, 20(3): 335-339.

51 易克传,冯晓静,高连兴. 安徽省花生生产机械化关键问题与对策研究[J]. 中国农机化学报,2013,34(4):42-44,48. YI Kechuan, FENG Xiaojing, GAO Lianxing. The mechanization problem of peanut production needing solution in Anhui Province[J]. Journal of Chinese Agricultural Mechanization, 2013, 34(4):42-44, 48. (in Chinese)

52 苏展. 对辊半喂入小区育种花生摘果装置试验研究[D]. 沈阳:沈阳农业大学,2016. SU Zhan. Study on semi-feeding peanut picker with double-roller breeding testing device[D]. Shenyang: Shenyang Agricultural University, 2016. (in Chinese)

53 杨然兵,柴恒辉,尚书旗. 花生联合收获机弹齿式去土装置设计与性能试验[J/OL]. 农业机械学报,2014,45(8):66-71, 92.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140811&flag=1. DOI:10.6041/j.issn.1000-1298.2014.08.011. YANG Ranbing, CHAI Henghui, SHANG Shuqi. Design and parameters analysis of automatic height profiling device of quadrate-bale baler pickup[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(8):66-71, 92. (in Chinese)

54 陈中玉,关萌,高连兴,等. 两段收获花生螺杆弯齿式轴流摘果装置设计与试验[J/OL]. 农业机械学报,2016,47(11):106-113. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20161114&flag=1. DOI:10.6041/j.issn.1000-1298.2016.11.014. CHEN Zhongyu, GUAN Meng, GAO Lianxing, et al. Design and test on axail flow peanut picking device with screw bending-tooth[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(11):106-113. (in Chinese)

55 关萌,陈中玉,高连兴,等. 多功能组合式全喂入花生摘果试验装置研究[J/OL]. 农业机械学报,2015,46(11):88-94. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20151114&flag=1. DOI:10.6041/j.issn.1000-1298.2015.11.014. GUAN Meng, CHEN Zhongyu, GAO Lianxing, et al. Multifunctional modular full-feeding peanut picking testing device[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(11):88-94. (in Chinese)

56 李献奇. 双吸风口振动式花生摘果机清选装置研究[D]. 沈阳:沈阳农业大学,2015. LI Xianqi. Study on cleaning device of peanut picker with double air-suction inlets with vibration screen[D]. Shenyang: Shenyang Agricultural University, 2015. (in Chinese)

57 胡志超,王海鸥,王建楠,等. 4HLB-2型半喂入花生联合收获机试验[J]. 农业机械学报,2010,41(4):79-84. HU Zhichao, WANG Haiou, WANG Jiannan, et al. Experiment on 4HLB-2 type half feed peanut combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(4):79-84. (in Chinese)

58 胡志超,彭宝良,谢焕雄,等. 升运链式花生收获机的设计与试验[J]. 农业机械学报,2008,39(11):220-222.

59 胡志超,陈有庆,王海鸥,等. 振动筛式花生收获机的设计与试验[J]. 农业工程学报,2008,24(10):114-117. HU Zhichao, CHEN Youqing, WANG Haiou, et al. Design and experimental research on vibrating type peanut harvester[J]. Transactions of the CSAE, 2008, 24(10):114-117. (in Chinese)

60 胡志超,王海鸥,彭宝良,等. 半喂入花生摘果装置优化设计与试验[J/OL]. 农业机械学报,2012,43(增刊):131-136. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=2012s26&flag=1. DOI:10.6041/j.issn.1000-1298.2012.S0.026. HU Zhichao, WANG Haiou, PENG Baoliang, et al. Optimized desing and experiment on semi-feeding peanut picking device[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(Supp.):131-136. (in Chinese)

61 胡志超,王海鸥,彭宝良,等. 4HLB-2型花生联合收获机起秧装置性能分析与试验[J]. 农业工程学报,2012,28(6):26-31. HU Zhichao, WANG Haiou, PENG Baoliang, et al. Performance analysis and experiment on operation process of plant lifting device in 4HLB-2 type peanut combine harvester[J]. Transactions of the CSAE, 2012, 28(6):26-31. (in Chinese)

62 王伯凯,胡志超,吴努,等. 4HZB-2A花生摘果机的设计与试验[J]. 中国农机化,2012(1):111-114. WANG Bokai, HU Zhichao, WU Nu, et al. Desing and experiments of 4HZB-2A peanut picker[J]. Chinese Agricultural Mechanization, 2012(1):111-114. (in Chinese)

63 胡志超,王海鸥,王建楠,等. 4HLB-2型半喂入花生联合收获机试验[J]. 农业机械学报,2010,41(4):79-84. HU Zhichao, WANG Haiou, WANG Jiannan, et al. Experiment on 4HLB-2 type half feed peanut combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(4):79-84. (in Chinese)

64 胡志超,彭宝良,尹文庆,等. 多功能根茎类作物联合收获机设计与试验[J]. 农业机械学报,2008,39(8):58-61. HU Zhichao, PENG Baoliang, YIN Wenqing, et al. Desing and experiment on multifunctional root-tuber crops combine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(8):58-61. (in Chinese)

65 胡志超,彭宝良,尹文庆,等. 4LH-2型半喂入自走式花生联合收获机的研制[J]. 农业工程学报,2008,24(3):148-153. HU Zhichao, PENG Baoliang, YIN Wenqing, et al. Design of 4HL-2 type half-feed and self-propelled peanut combine[J]. Transactions of the CSAE, 2008, 24(3):148-153. (in Chinese)

66 王东伟,尚书旗,赵大军,等. 4HBL-4型二垄四行半喂入自走式花生联合收获机[J/OL]. 农业机械学报,2013,44(10):86-92. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20131015&flag=1. DOI:10.6041/j.issn.1000-1298.2013.10.015. WANG Dongwei, SHANG Shuqi, ZHAO Dajun, et al. Type 4HBL-4 two-ridges and four-lines semi-feeding self-propelled peanut combine harvester[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013,44(10):86-92. (in Chinese)

67 王东伟,尚书旗,李想,等. 花生联合收获机L型输送清选分离机构研究[J/OL]. 农业机械学报,2013,44(增刊2):68-74, 51. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=2013s214&flag=1. DOI:10.6041/j.issn.1000-1298.2013.S2.014. WANG Dongwei, SHANG Shuqi, LI Xiang, et al. Type-L cleaning separation mechanism of peanut combine harvester[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp.2):68-74, 51. (in Chinese)

68 National Agicultural Statistics Service. Crop production historical track records[R]. United States Department of Agriculture, 2016.

69 王东伟,尚书旗,韩坤. 4HJL-2型花生联合收获机摘果机构的设计与试验[J]. 农业工程学报,2013,29(14):15-25. WANG Dongwei, SHANG Shuqi, HAN Kun. Desing and test of picking mechanism in 4HJL-2 peanut combines[J]. Transactions of the CSAE, 2013, 29(14):15-25. (in Chinese)

70 杨敏丽,白人朴. 我国农业机械化发展的阶段性研究[J]. 农业机械学报,2005,36(12):167-170.

71 MOONEY B. Peanut digger and shaker: U.S., 2384763[P]. 1945-09-11.

72 Foreign Agricultural Service. Oilseeds: world markets and trade[R]. United States Department of Agriculture, 2016.

73 HOBBS K. Peanut digger: U.S., 3319720[P]. 1967-05-16.

74 CUNDIFF J S, BAKER K D. Curing quality peanuts in Virginia[EB/OL]. https:∥pubs.ext.vt.edu/442/442-062/442-062_pdf, 2009.

75 AHMAD Munir, ALI Mirani Asif. Heated air drying of groundnut[J]. Pakistan Journal of Agricultural Research, 2012, 25(4): 272-279.

76 National Agricultural Statistics Service. Usual planting and harvesting dates for U.S. field crops[R]. United States Department of Agriculture, 1997.

77 VARA Prasad P V, KAKANI Vijaya Gopal, UPADHYAYA Hari D. Growth and production of groundnuts[J]. UNESCO Encyclopedia, 2012(2):1-26.

78 BEASLEY John, JORDAN David, LEMON Robert. Agricultural practices for peanut growing and harvesting[N]. American Peanut Council Good Management Practices, 2002(1):1-12.

79 The State of Queensland. The peanut industry(Australian)[R]. Department of Primary Industries and Fisheries, Australlan, 2007.

80 WRIGHT G, WIECK L, HARDEN P. Peanut production guide[EB/OL]. www.pca.com.au, 2013.

81 KELLY MANUFACTURING Co. American peanut row spacing chart[EB/OL]. http:∥www.kelleymfg.com/products/peanut/American%20Peanut%20Row%20Spacing%20Chart.pdf, 2015.

82 BALKCOM K S, ARRIAGA F J, BALKCOM K B, et al. Single- and twin-row peanut production within narrow and wide strip tillage systems[J]. Agronomy Journal, 2010, 102(2):507-512.

83 GARY Roberson. A history of peanut mechanization[EB/OL]. http:∥www.bae.ncsu.edu/mission_history/galleries, 2016.

84 王亮,魏建军,李艳,等. 中国花生全程机械化发展状况及其在新疆的应用[J]. 中国农学通报,2014,30(2):161-168. WANG Liang, WEI Jianjun, LI Yan, et al. Development of peanut’s whole course mechanization in our country and the application in Xinjiang[J]. Chinese Agricultural Science Bulletin, 2014, 30(2):161-168. (in Chinese)

85 薛家龙. 40-120型多用收获机[J]. 农业机械,1979(4):8-9.

86 刘艾莉. 利斯顿-1580型花生联合收获机研学简讯[J]. 粮油加工与食品机械,1982(7):56-57.

87 赴美花生机械考察组. 关于赴美考察花生机械的报告[J]. 花生科技,1980(2):37-41.

88 杨然兵,徐玉凤,梁洁,等. 花生机械收获中根、茎、果节点的力学试验与分析(英文)[J]. 农业工程学报,2009,25(9):127-132.

89 尚书旗,李国莹,杨然兵,等. 4HQL-2型全喂入花生联合收获机的研制[J]. 农业工程学报,2009,25(6):125-130. SHANG Shuqi, LI Guoying, YANG Ranbing, et al. Development of 4HQL-2 type whole-feed peanut combine[J]. Transactions of the CSAE, 2009, 25(6):125-130. (in Chinese)

90 尚书旗,周亚龙,王晓燕,等. 三种花生收获机的作业性能对比试验研究[J]. 农业工程学报,2008,24(6):150-153. SHANG Shuqi, ZHOU Yalong, WANG Xiaoyan, et al. Comparative experimental study on working performance of three kinds of peanut harvesters[J]. Transactions of the CSAE, 2008, 24(6):150-153. (in Chinese)

91 尚书旗,刘曙光,梁洁,等. 4H-2型花生收获机挖掘部件载荷试验与分析[J]. 农业工程学报,2007,23(1):116-119. SHANG Shuqi, LIU Shuguang, LIANG Jie, et al. Test and analysis of load on the digging part of the 4H-2 model peanut harvester[J]. Transactions of the CSAE, 2007, 23(1):116-119. (in Chinese)

92 李建东,尚书旗,李西振,等. 我国花生脱壳机械研究应用现状及进展[J]. 花生学报,2006,35(4):23-27. LI Jiandong, SHANG Shuqi, LI Xizhen, et al. Application situation and developing analysis on peanut shelling machinery[J]. Journal of Peanut Science, 2006, 35(4):23-27. (in Chinese)

93 刘明国. 花生脱壳与损伤机理及立锥式脱壳机研究[D]. 沈阳:沈阳农业大学,2011. LIU Mingguo. Study on peanut shelling damage mechanism and development of the vertical cone type shelling machine[D]. Shenyang:Shenyang Agricultural University, 2011. (in Chinese)

94 关萌. 全喂入花生摘果试验装置与摘果机关键部件研究[D]. 沈阳:沈阳农业大学,2016. GUAN Meng. Research on picking methods and key components of full-feeding peanut picker[D]. Shenyang:Shenyang Agricultural University, 2016. (in Chinese)

95 许涛. 弹齿式花生捡拾装置设计及试验研究[D]. 沈阳:沈阳农业大学,2016. XU Tao. Design and experiment study on the spring-finger type of peanut pickup device[D]. Shenyang:Shenyang Agricultural University, 2016. (in Chinese)

96 许涛,沈永哲,高连兴,等. 基于两段收获的弹齿式花生捡拾机构研究[J/OL]. 农业机械学报,2016,47(3):90-97,111. XU Tao, SHEN Yongzhe, GAO Lianxing, et al. Spring-finger peanut pickup mechanism based on two-stage harvest[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(3):90-97, 111. (in Chinese)

97 高连兴,杜鑫,张文,等. 双滚筒气力循环式花生脱壳机设计[J]. 农业机械学报,2011,42(10):68-73. GAO Lianxing, DU Xin, ZHANG Wen, et al. Double-roller peanut sheller with pneumatic circulating[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(10):68-73. (in Chinese)

98 许涛,沈永哲,高连兴,等. 弹齿滚筒式花生捡拾机构的动态仿真分析[J]. 沈阳农业大学学报,2016,47(2):192-198. XU Tao, SHEN Yongzhe, GAO Lianxing, et al. Dynamic simulation analysis of spring-finger cylinder peanut pickup mechanism[J]. Journal of Shenyang Agricultural University, 2016, 47(2):192-198. (in Chinese)

99 关萌,沈永哲,高连兴,等. 花生起挖晾晒后的果柄机械特性[J]. 农业工程学报,2014,30(2):87-93. GUAN Meng, SHEN Yongzhe, GAO Lianxing, et al. Mechanical properties of peanut peg after digging and drying[J]. Transactions of the CSAE, 2014,30(2):87-93. (in Chinese)

100 GUAN Meng, ZHAO Baoquan, GAO Lianxing, et al. Effect of curing time on moisture content and mechanical properties of peanut pods[J]. International Agricultural Engineering Journal, 2015,24(2):1-8.

101 高连兴,李献奇,关萌,等. 双吸风口振动式花生荚果清选装置设计与试验[J].农业机械学报,2015,46(3):110-117.GAO Lianxing,LI Xianqi, GUAN Meng,et al. Design and test on cleaning device of peanut pods with double air-suction inlets with vibration screen[J]. Transactions of the Chinese Society for Agricultural Machinery,2015,46(3): 110-117. (in Chinese)

102 高连兴,苏展,陈中玉,等. 对辊半喂入式小区育种花生摘果装置设计与试验[J/OL]. 农业机械学报,2016,47(9):93-98.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160914&flag=1. DOI:10.6041/j.issn.1000-1298.2016.09.014. GAO Lianxing, SU Zhan, CHEN Zhongyu, et al. Design and experiment of double-roller semi-feeding peanut picking device for breeding in mini type area[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(9):93-98. (in Chinese)

103 高连兴,回子健,董华山,等. 三滚式小区育种花生脱壳机设计与试验[J/OL]. 农业机械学报,2016,47(7):159-165. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160722&flag=1. DOI:10.6041/j.issn.1000-1298.2016.07.022. GAO Lianxing, HUI Zijian, DONG Huashan, et al. Desing and experiment of peanut sheller with three drums for plot breeding[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(7):159-165. (in Chinese)

Analysis on Technology Status and Development of Peanut Harvest Mechanization of China and the United States

CHEN Zhongyu1,2GAO Lianxing1CHEN Charles3BUTTS C L4

(1.CollegeofEngineering,ShenyangAgriculturalUniversity,Shenyang110866,China2.CollegeofAutomotiveEngineering,YanchengInstituteofIndustryTechnology,Yancheng224005,China3.CollegeofAgriculture,AuburnUniversity,Auburn,AL36849,USA4.NationalPeanutResearchLaboratory,USDA,ARS,Dawson,GA31742,USA)

Peanut is a very important crop for production and trade of edible oil in the world and in China. China is the largest peanut producer in total annual production which accounted for about 40% and the second-largest in peanut area planted accounted for about 20% in the world just followed India. However, although to be not as the large peanut producers as China, India and Nigeria, the United States, Argentina and Brazil all are the quite important peanut exporters in the world and respectively accounted for 16.03%, 23.58% and 4.72% of the world export peanut in 2016. Especially in the United States, the peanut area planted only accounted for about 2.46%, but total annual peanut production accounted for about 6.11% and export peanut accounted for 16.03% in 2016, which made the United States become the strongest peanut nation in the world. Based on comprehensively analysis, the mian reason why the United States has been the strongest peanut nation is that high level harvest mechanization played an important role in peanut production. Harvesting is a key part in peanut production, it accounted for more than 60% labor employment of the whole process. China and the United States are both the important peanut production and export superpowers in the world, but the Chinese peanut production level especially harvest mechanization level is far below that of the United States, which causes peanut export international competition difference. The American two-stage mechanization harvesting pattern and peanut harvet mechanization technology lead to its peanut production with high yield, quality, efficiency and great international market competitive advantages. However, there are several peanut mechanization harvest pattern coexisted in China and of which the low harvest mechanization level restricted its peanut production benefit and export competitiveness. Based on systematic analysis about large relevant literature and practices on peanut production, the development and technology status, history and main reasons of peanut harevest mechanization of China and the United States were deeply analyzed. The structure principles and characteristicses of the newest peanut harvest machine, including peanut digger, peanut combine and peanut harvester in two stages in both China and the United States were respectively introduced and contrasted. Through comprehensive studies on the natural condition, history and social surroundings of peanut production development, the mian promoting factors which enhanced American peanut harvest mechanization and the main restricting factors of China were discovered, which had important significance to accurately comprehend the improvement of peanut production and harvest mechanization of the two countries. In the end, the development trend and key point for studying on Chinese peanut harvest mechanization were put forward, which had certain reference value for enhancing Chinese peanut harvest mechanization development, and taking some suitable measures to accelerate Chinese peanut harvest mechanization development.

peanut; harvest machine; diggers; picking harvesters; China; the Unisted States

10.6041/j.issn.1000-1298.2017.04.001

2017-03-12

2017-03-29

国家自然科学基金项目(51575367)、国家重点研发计划项目(2016YFD0702100)和高等学校博士学科点专项科研基金项目(20122103110009)

陈中玉(1981— ),男,博士生,盐城工业职业技术学院讲师,主要从事农产品收获机械研究,E-mail: chenzhongyu_1981@126.com

高连兴(1958— ),男,教授,博士生导师,主要从事农产品收获与加工机械研究,E-mail: lianxing_gao@126.com

S225.7+3

A

1000-1298(2017)04-0001-21

———2020 款中农博远玉米收获机值得期待