锡-金属氧化物多相复合储锂负极材料的研究进展

刘雨轩,张涵茵,鲁忠臣,胡仁宗,朱 敏

(华南理工大学材料科学与工程学院 广东省先进储能材料重点实验室,广东 广州 510640)

锡-金属氧化物多相复合储锂负极材料的研究进展

刘雨轩,张涵茵,鲁忠臣,胡仁宗,朱 敏

(华南理工大学材料科学与工程学院 广东省先进储能材料重点实验室,广东 广州 510640)

金属锡(Sn)作为锂离子电池负极材料具有比石墨负极更高的比容量和更可靠的安全性, 得到了广泛关注研究。首先简述了Sn基负极的储锂特性及要实现大规模应用仍需解决的关键基础问题;其次指出了将锡与其他相材料进行多相复合、合理调控电极材料的物相组成与尺度和分布是一种提高锡基负极材料循环性能的重要措施。主要综述了Sn与金属氧化物(包括嵌锂活性相、非活性相等)多相复合体系负极材料的研究进展,重点介绍了微纳金属氧化物与Sn的协同作用对复合电极材料电化学性能的改善作用。最后强调如何进一步提高Sn-金属氧化物多相复合材料的首次库伦效率仍是需要深入研究的重要方向。

锂离子电池;多相复合;锡-金属氧化物;循环稳定性能;首次库伦效率

1 前 言

锂离子电池凭借着电压高、比能量大、使用寿命长等优点被广泛用于各类微型电子设备中[1]。目前,在传统化石能源面临资源枯竭与环境污染日益严重的背景下,锂离子电池应用开始向汽车动力系统等领域拓展。然而已商业化的锂离子电池尚不能满足汽车动力电池在能量密度、循环稳定性等电化学性能上的高要求。

一方面,受到现有电极材料比容量低的制约,新型高比容量负极材料体系的研发成为提高新一代锂离子电池能量密度的关键因素之一。另一方面,基于嵌锂/脱锂机制的锂离子电池能量存贮与释放依赖于Li+在正负极材料内部的嵌入和脱出;而大部分高比容量电极材料都存在不同程度的脱锂困难的问题。因此,改善电极材料的嵌锂/脱锂可逆性和稳定性对提高电池的能量密度和寿命至关重要。1997年,Idota等[2]在Science上报道了具有良好循环性能的非晶态锡基复合氧化物之后,锡基材料作为锂离子电池负极材料获得了广泛的关注,而对锡及锡基多相复合材料的研究成为近些年来锂离子电池负极材料的研究热点之一。

金属Sn的储锂方式为形成LixSn合金相。在Li-Sn二元体系中,金属锡与锂发生可逆的合金化-去合金化反应,见式(1):

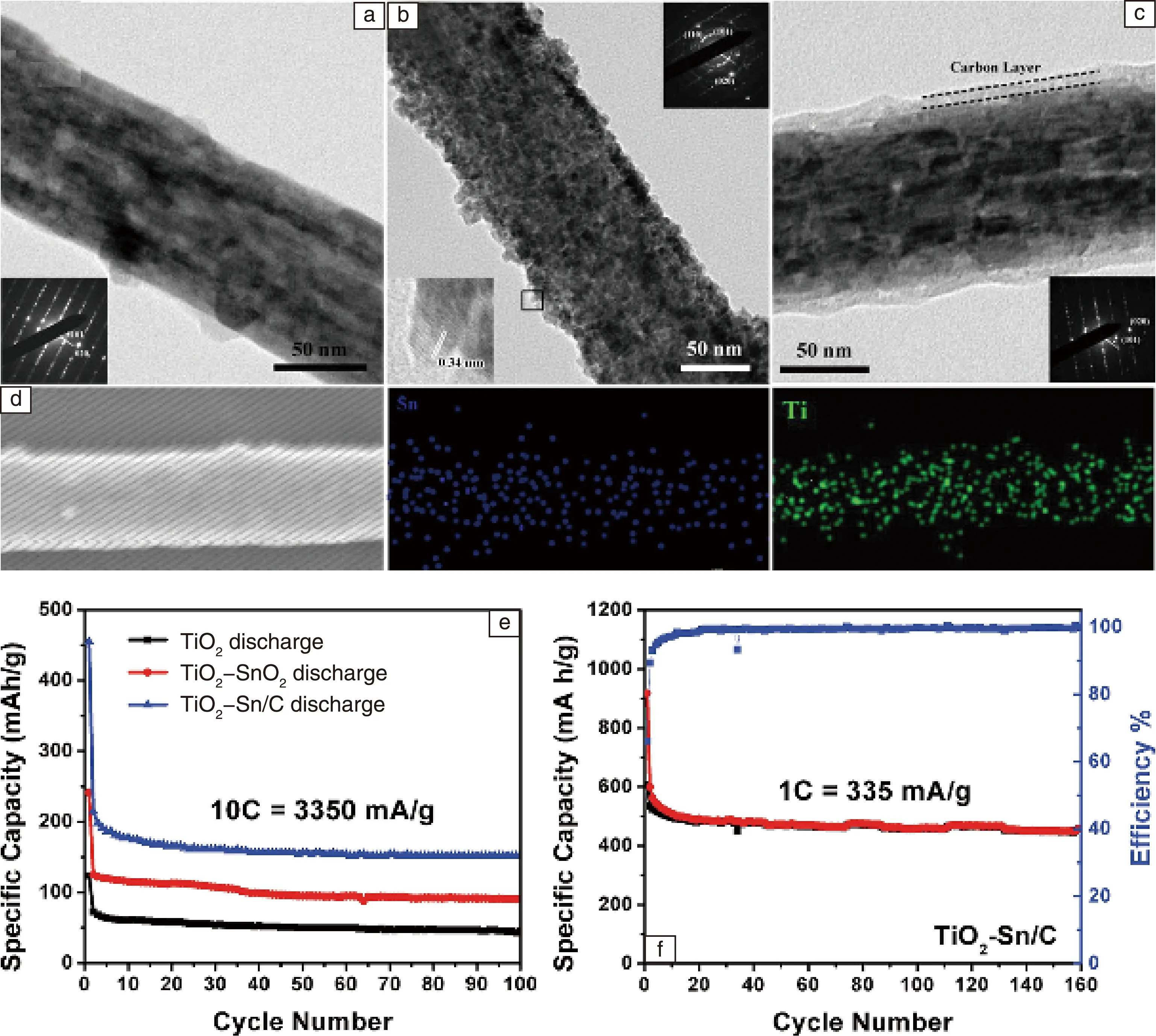

Sn+xLi++xe-↔LixSn(0 (1) 对应于不同的x的值,锡能与金属锂形成Li2Sn5、LiSn、Li7Sn3、Li5Sn2、Li3Sn5、Li7Sn2和Li22Sn5七种金属间化合物[3]。其中,Li22Sn5的理论比容量高达993 mAh/g,远高于商业化石墨负极和其他金属氧化物负极的储锂理论比容量(如图1)。另外金属锡负极还有两个突出的优点:①常温下Sn的嵌锂电位为0.8~0.3 V vs.Li/Li+(如图2),远高于金属Li的析出电位,在大电流充放电过程中就不存在金属Li的沉积而产生枝晶的安全问题;②锡基电极材料在充放电过程中没有溶剂共嵌入问题,因此溶剂的可选择性更宽广。 图1 不同负极材料的理论比容量Fig.1 Theoretical specific capacities of different compounds 然而,锡通过合金化反应实现储锂,Li嵌入Sn形成合金相时会产生很大的体积膨胀率(~260%),远大于Sn和LixSn相的弹性应变[4]。因此,充放电循环中活性相Sn的颗粒体积反复膨胀与收缩导致其粉碎并从集流体脱落而失去活性、电极表面不可逆副反应增多,造成电极容量迅速衰减[5-7]。另外,嵌锂/脱锂过程金属材料晶格的破坏和重构导致Li+扩散较慢、嵌锂/脱锂可逆性较差且电压滞后大等问题(如图2)。因此,Sn基储锂负极材料要真正实现大规模应用,主要还需解决3方面的关键基础问题:①高容量与体积效应大和循环稳定性差之间的对立矛盾;②Li+在金属相中扩散速率慢严重影响电极的可逆容量、倍率特性和安全性等方面;③电极表面和界面不稳定引起不可逆反应与首次库仑效率低问题。 图2 金属锡负极的充放电曲线及反应过程体积膨胀示意图Fig.2 Typical charge/discharge curves of the pure Sn electrode and diagram of volume expansion 为了解决上述的金属Sn负极材料的高容量与循环性能之间对立的问题,研究人员主要研究如何通过合理设计和调整电极材料的物相组成、尺度和维度,降低Li与活性物质相互作用时的应力/应变效应,如何对现有合金和复合物负极材料进行微观结构设计,包括材料的表面/界面结构优化及多相、多尺度结构与电化学反应调控等,进一步提高它们的动力学特性和循环寿命。 Courtney等[8]指出,通过减小Sn微粒的尺度能有效提高Sn的循环稳定性。Valvo等[9]通过静电喷涂还原沉淀法制备出尺寸均匀分布在2~5 nm的纳米锡。研究发现,该纳米锡比初始325目的锡粉容量有大幅提升,其在113 mA/g的电流密度下经100次循环后质量比容量仍保持在300 mAh/g左右。Tamura[10]和Ui等[11]的研究也证实了小微粒尺度的Sn负极能提高循环稳定性的这一结果。Kim等[12]则对锡负极进行结构调控以提高其循环稳定性。他们通过电沉积的方法制备出总体孔隙率占总体积60%以上的多层多孔结构锡负极,实验结果表明,这种结构的电池负极在比容量和库伦效率方面均优于无此结构的锡电极。不过,该多层结构的锡经过30次循环,其容量衰减至只有初始值的一半左右。这些研究结果说明,通过对金属锡的结构和尺寸上的调控能在一定程度上提高锡负极的循环稳定性,但这些结果远不能满足实际需求。这主要是因为单质与单相纳米结构电极遭受较大应力作用时会产生严重变形直至破裂,会存在纳米结构坍塌而容量衰减问题。 因此要进一步解决锡基负极材料的容量衰减问题,应该着力于降低或消除活性物质体积膨胀过程的内应力,探索新的超弹性缓冲基体相材料。本研究组[13]提出利用形状记忆合金作为Sn负极的基底相材料(如图3),开展了超弹性NiTi/Sn复合结构与电极容量衰减消除方面的研究。通过制备B2-NiTi/Sn/a-NiTi三明治结构薄膜(B2为母相NiTi,a表示非晶NiTi),利用合金化反应产生的体积膨胀应力诱发NiTi层发生马氏体相变和超弹性应变,吸收Sn层的应变能,从而有效提高Sn负极的结构稳定性。实验结果显示,NiTi/Sn/NiTi薄膜第二次放电容量为809 mAh/g,在80次循环后其质量比容量仍超过700 mAh/g,相比于纯Sn、Sn/NiTi和Sn-NiTi共溅射薄膜负极,NiTi/Sn/NiTi薄膜在放电容量和容量保持率上有明显优势,证明了该三明治膜层结构设计的有效性,即通过NiTi层的应力诱发马氏体相变和超弹性可改善Sn电极的循环稳定性。 图3 Sn-NiTi电极充放电循环后电极形貌变化示意图(a),B2-NiTi/Sn/a-NiTi截面TEM照片(b), Sn层TEM照片及选区电子衍射花样(c), Sn、Sn/a-NiTi与B2-NiTi/Sn/a-NiTi的循环性能比较[13] (d)Fig.3 Schematic of morphological changes occurring in Sn-NiTi electrode during charge/discharge cycling(a); cross-section view TEM image of the B2-NiTi/Sn/a-NiTi sandwich structure thin film (b); TEM image of the Sn layer, and the inset SAED pattern from a micro-size single crystal Sn particle(c); comparison of cycle performance for the pure Sn, Sn/a and B2/Sn/a thin film electrodes [13] (d) 由此可见,将锡与其他相材料进行多相复合是另一种提高锡基负极循环性能的有效手段。Sn与C[14]、Si[15]等嵌锂活性材料,以及包括Cu[10]、Fe[16-18]、Ni[19]、Co[20]等许多非活性金属及其氧化物所形成的二元及多元复合材料体系在提高锂离子电池的比容量、循环稳定性等方面相比于单相锡负极具有明显的提升。这是因为二元或者多元复合体系或化合物之间的协同作用,能有效弥补单一材料在嵌锂/脱锂电化学性能上的一些不足。此外,通过对复合材料微观结构的改性也能提高锡/锡基负极的电化学性能,这些改性包括特殊碳结构限域[21]、多相多尺度调控[22],表面修饰[23, 24],等等。本文将重点介绍Sn与金属氧化物多相复合负极材料的研究进展。 近年来对锡基负极材料的多相复合与结构改性研究方面取得了长足的进步。2005年,日本索尼公司发布了基于Sn-Co-C负极材料的“Nexelion”锂离子电池,该电池的容量和能量密度比传统石墨负极的锂离子电池性能有了大幅提升[25]。但是,过高比重(~30 wt%)Co的添加降低了该体系的质量比容量(~500 mAh/g),极大限制了Sn-Co-C负极材料的广泛应用[26-28]。近年来,研究人员在Sn的复合体系选择上将目光投向了金属氧化物。一方面,许多金属氧化物自身就可以储锂而贡献容量:金属氧化物中的TiO2等氧化物有着非常好的脱嵌锂可逆性,而诸如Co、Cu、Fe等过渡金属的氧化物还能通过转化反应来实现锂的脱出与嵌入[29];另一方面,Sn与金属氧化物的反应电位不同,不同的反应电位使得Sn与金属氧化物在不同反应电位下能成为彼此体积膨胀的缓冲物质,进一步提高了负极材料的稳定性。因此,通过Sn与金属氧化物的复合以提高Sn基负极材料的电化学性能具有可行性。 3.1 锡与锡氧化物复合材料负极 锡氧化物SnO、SnO2均具有良好的储锂特性[30]。对SnO2来说,Li与SnO2反应先生成Sn和Li2O,反应生成的Sn再与Li发生合金化反应[4],见式(2)和(3): 4Li++SnO2+4e-→2Li2O+Sn (2) xLi+Sn↔LixSn(0 (3) 合金型储锂机理认为,该反应过程第一步是不可逆的,循环可逆容量主要由第二步反应提供,这就导致理论上SnO2的可逆比容量为782 mAh/g,首次库伦效率仅为52.4%。不可逆的Li2O作为非活性相,一定程度上能缓解Sn巨大的体积膨胀所产生的应变,提高了其循环稳定性,但另一方面也极大降低了负极的首次库伦效率。 基于合金型储锂机理,制备Sn与SnO2复合的负极材料主要基于以下考虑:Sn的容量与首次库伦效率较高,但循环性能较差[31]。添加Sn在该复合体系中能提高Sn∶Li2O的比例,从而提供较高的可逆容量;添加SnO2在电极反应中提供一定容量的同时,反应生成的惰性组分Li2O能够缓解体积膨胀;两者混合能实现容量、稳定性和首次库伦效率之间的平衡[32-35]。 基于这一思路,Sivashanmugam等[32]利用SnCl4和NH4OH作为前驱物,通过简单的化学沉淀制备了Sn ∶SnO2=1 ∶2和Sn ∶SnO2=2 ∶1两种成分的两相复合纳米粉体负极材料。研究表明,当Sn ∶SnO2=1 ∶2时首次充电比容量为549 mAh/g,40次循环后的比容量仍超过450 mAh/g,容量衰退率约为每循环降低1.4 mAh/g。实验结果证实,Sn-SnO2复合粉末在相关电化学性能特别是循环稳定性上均高于同样方法制备的纳米结构纯Sn和纯SnO2粉末负极。 碳纳米纤维的复合对Sn-SnO2电化学性能的提高也有明显作用。Lin等[38]成功制备出了包覆Sn和SnOx纳米颗粒的多孔碳纤维薄膜。在该结构中,Sn-SnOx分布在多孔碳纤维基底的孔洞中,有效增加该体系的导电性;而多孔碳则有效缓解循环过程中Sn与SnOx的体积膨胀,经过40次循环后电极仍有510 mAh/g。类似地,Feng等[39]通过静电纺丝法制备出Sn-SnO2-C的纳米复合材料。这些纳米纤维直径分布在50~200 nm之间,其30次循环后容量仍有546 mAh/g。Hu等[40]则通过热处理工艺制备了Sn-SnO2碳纳米纤维复合材料,其在100 mA/g的电流密度下循环100次后比容量仍可保持在591 mAh/g。而Shen等[41]通过静电纺丝、碳化和低温水热处理三步制备出的碳包覆Sn-SnO2多孔碳纤维膜具有更好的容量保持率。其制备的涂层电极在800 mA/g的电流密度下循环200次后仍可保持712.2 mAh/g的比容量。 此外,通过制备空心纳米球[42],核壳结构[35]以及通过热解碳还原法[43],介质阻挡等离子体放电球磨法[44]等方法制备的Sn-SnO2-C复合材料均表现出优于单一组分的电化学性能。本研究组采用等离子体辅助球磨法制备了系列Sn-C基复合负极材料[45]。当使用氧等离子体辅助球磨时,原位生成的SnOx纳米相包覆在Sn颗粒表面;它们可充当纳米磨粒而加快Sn和碳材料的细化与高度分散,获得的具有双层包覆结构的Sn@SnOx/C纳米相复合材料(如图4)。其中复合材料中的SnO2具有两种典型结构形态:一种是从Sn颗粒表面剥离的非晶-纳米晶的SnOx;另一种则是在单晶Sn表面形成的厚度约6~10 nm的SnOx层。氧等离子体辅助球磨制备的Sn@SnOx/C纳米相复合材料具有优异的电化学性能,可与用复杂的化学法制备的材料媲美[44]。 3.2 锡与钛氧化物复合材料负极 TiO2有4种晶形[46]:金红石、锐钛矿、板钛矿和青铜矿(TiO2-B)。这4种晶型的嵌锂机理均为(见式(4))[47]: TiO2+xLi+xe-↔LixTiO2 (4) 其中锐钛矿和TiO2-B的理论嵌锂系数在0.5左右,适合作为锂离子电池负极材料。锐钛矿结构存在能使锂离子非常容易嵌入与脱出的通道[48,49],而锂离子脱嵌过程体积变化也非常小[50];TiO2-B有着比其它晶型TiO2更高的可逆比容量,不过TiO2-B在锂离子传输通道上存在各向异性[51],在对其进行剪裁与结构设计时需要充分利用锂离子易传输通道。值得注意的是,这两种晶型的TiO2电导率都非常低,因此该体系需要对其改性和掺杂以提高其电化学性能。 与之前负极材料的设计类似,对Sn-TiO2的复合与改性也常利用特殊的碳结构对纳米颗粒进行限域。对于电导率低的TiO2来说,通过添加适当的碳以及使用特殊碳结构来增强体系的导电性显得非常必要。Park等[52]利用机械力化学还原法制备出了纳米结构的Sn-TiO2-C复合粉末。实验结果显示,Sn-TiO2-C体系在100 mA/g的电流密度下经100次循环后可保持610 mAh/g的比容量,而其首次库伦效率为77%,这些电化学性能均优于Sn、Sn-C体系。 TiO2可制成纳米管或纳米阵列结构。Wei等[53]通过溶剂热处理获得了高度有序的TiO2纳米阵列,再通过化学沉积的方法将Sn沉积在这些阵列之中,制作出了Sn-TNA(TiO2纳米阵列结构)负极。该体系首次可逆体积比容量为1610 mAh/cm3,在300次循环后其体积比容量仍然保持1006 mAh/cm3。这比未添加Sn的纯TNA高出4倍 图4 通过介质阻挡等离子体放电球磨法制备的Sn@SnOx/C-10 h[44]:(a) Sn@SnOx/C-10 h的TEM照片和选区电子衍射花样;(b)和(c)Sn@SnOx/C-10 h的高分辨率TEM照片; (d)Sn@SnOx/C-10 h、SnOx/C、Sn-SnO2-C和Sn-C的循环性能比较Fig.4 Sn@SnOx/C-10 h prepared by dielectric barrier discharge plasma ball milling[44]. (a) Bright-field TEM image and SAED pattern of the Sn@SnOx/C-10 h composite; (b) and (c) HRTEM images of typical microstructures in the Sn@SnOx/C-10 h composite; (d) Comparison of cycle performance for the Sn@SnOx/C-10 h, SnOx/C, Sn-SnO2-C 左右。Li等[54]将纳米Sn颗粒嵌入TiO2-x-C纳米纤维孔之中,制备了Sn-TiO2-x-C负极材料。其在100 mA/g的电流密度下经过200次循环后比容量可保持920 mAh/g左右。Liao等[55]制备了Sn-TiO2介孔碳包覆核壳结构的纳米线阵列(如图5)。其在335 mA/g的电流密度下循环160次后可保持459 mAh/g的比容量,而在3350 mA/g的电流密度下循环100次后比容量大于160 mAh/g。此外,Kim等人通过制备Sn包覆在TiO2纳米管阵列[56]和Sn-TiO2核壳结构的纳米阵列[57],Chen等[58]以无定形TiO2球作为前驱体合成介孔碳包覆的Sn-TiO2微球结构,也均获得了较为优异的电化学性能。 敲碎芋螺外壳,取出芋螺平放置于解剖盘内,剪开腹膜,取出毒腺、毒管、肌肉组织分别放置在灭菌后的预冷研钵中,缓慢加入液氮后迅速研磨,称取约200 mg粉末转移至1.5 mL离心管中。具体试验步骤参照海洋生物基因组试剂盒说明书。取5 μL芋螺不同组织的DNA样品经1.5%琼脂糖凝胶电泳分析,使用凝胶成像系统照相并保存。 在改善TiO2导电性差、电化学容量低等方面,掺杂是被广泛采用的有效手段之一。Sn4+是常用的掺杂物,因为 Sn4+(0.069 nm)具有和Ti4+(0.0605 nm)较为接近的离子半径,比较容易实现Sn4+掺杂进入Ti4+的晶格结构中去。此外,锡是一种具有催化活性、导电性较好的金属,其与Ti4+有相同的化合价,有利于降低晶格适配度,保持原来的锐钛矿的相结构[59]。研究显示,通过阳极氧化共溅射[60,61]、连续热液流动[62]、配体辅助溶剂挥发诱导自组装[63]等方法,对TiO2及TiO2纳米管[64]进行掺杂,都能在提高电化学性能方面取得较好的效果[65,66]。 3.3 锡与其它金属氧化物复合材料负极 除SnO2、TiO2外,Sn与Fe2O3、Co3O4、ZnO、MnO、In2O3等许多金属氧化物复合也有见报道。这些金属氧化物的反应机理不尽相同,与Sn复合形成的多相体系的电化学性能因晶体结构、化学性质及反应动力学等因素的差异使其电化学性能也不同。 在Sn与Fe2O3的复合上,Roberta等[67]通过高能球磨法制备出Sn-Fe2O3-C三相纳米复合材料。在该复合材料中,Sn-Fe2O3嵌入在具有良好导电性的碳基底上,表现出了优异的电化学性能。其在810 mA/g的电流密度下循环100次后可逆比容量仍然超过了900 mAh/g;而在超高的4 A/g的电流密度下,其可逆比容量仍可超过400 mAh/g。 同样采用球磨法,本研究组分两步通过等离子体放电球磨制备出了Sn-Fe3O4-C复合负极材料[68]。其中,Sn纳米颗粒与Fe3O4纳米颗粒紧密地结合在一起,外部被碳纳米片包裹形成包覆结构(如图6)。其在200 mA/g的电流密度下经过240次循环仍可保持793 mAh/g的质量比容量;即便在2 A/g的大电流下,经过500次循环,其可逆质量比容量也能达到750 mAh/g。实验分析表明,其优异的电化学性能得益于其微观结构,3种活性相均能于不同的电压区间贡献容量;而且Sn和Fe3O4的均匀分布能有效阻止电化学团聚,提高材料的导电性,包覆的碳能在有效抑制体积膨胀的同时形成良好的导电网络提高体系的导电性。此外,球磨法在制备Sn与In2O3的复合材料上也有报道。Chang等[69]利用高能球磨法制备了Sn-In2O3随机分布在碳基底的Sn-In2O3-C复合材料。其在100次循环后可逆比容量仍高于600 mAh/g,首次库伦效率为71%。 图5 TiO2 (a),TiO2-SnO2 (b)和TiO2-Sn/C(c)三种纳米阵列TEM照片和选区电子衍射花样;TiO2-Sn/C纳米阵列彩照片(d);TiO2,TiO2-SnO2和TiO2-Sn/C的循环性能对比(e);TiO2-Sn/C的循环性能曲线(f) [55]Fig.5 High-resolution TEM images and SAED patterns (inset) of the three prepared nanowire arrays: (a) TiO2, (b) TiO2-SnO2 and (c) TiO2-Sn/C; Colormapping images of a single TiO2-Sn/C nanowire (d); Cyclic performance of TiO2, TiO2-SnO2 and TiO2 -Sn/C nanowire electrodes (e); Cyclic performance of TiO2-Sn/C electrode (f) [55] Sn与金属氧化物形成核壳结构或包覆结构也能获得优异的电化学性能。Xu等[70]通过热解与置换反应获得了中空Sn-CoOx壳,其直径约为6.1 nm,壁厚约为1.5 nm。研究显示,其在30次循环后可逆容量保持在857 mAh/g。Fan等[71]则将MnSn(OH)6NP在500 ℃,乙炔-氩气气氛下退火6 h后制备了均匀分散的碳包覆Sn-MnO纳米复合材料。其在100 mA/g的电流密度下经280次循环可保持684 mAh/g的比容量,首次库伦效率为71%。他们用类似的方法制备了Sn-ZnO-C纳米复合材料[72]。Sn-ZnO-C复合材料在50次循环后可逆比容量为571.9 mAh/g,循环稳定性较Sn-MnO-C稍低。 除了与嵌锂活性金属氧化物复合外,Sn与MgO等不与Li反应的惰性金属氧化物的复合也有见于报道。张建银等[73]采用机械球磨法制备了粒径小于100 nm的无定形状态的Sn-MgO-C复合材料,不过,其循环稳定性较差,20次循环容量由605 mAh/g衰减为413 mAh/g,到第50次循环后仅有150 mAh/g,其首次循环效率为50.8%。 与TiO2负极中Sn的掺杂类似,一些金属氧化物也能通过掺杂Sn提高负极材料的电化学性能。Jin等[74]对Fe2O3进行Sn掺杂,Li等[75]对V2O5进行Sn掺杂都有效提高了单一金属氧化物的电化学性能。但在此类复合材料中,Sn的含量很少,因此电极的储锂电化学行为多与相应金属氧化物的相似。 图6 Sn-Fe3O4@C SEM二次电子像(a); Sn-Fe3O4@C 局部区域高倍率SEM二次电子像(b); Sn-Fe3O4@C选区电子衍射花样(c);Sn-Fe3O4@C高分辨率TEM照片(d);未球磨Sn-Fe3O4-C, 介质阻挡等离子体放电球磨 Sn-Fe3O4@C和Sn/SnOx@C的循环性能对比及首次库伦效率(e);不同循环下各电位区间提供的容量(f) [68]Fig.6 Secondary electron SEM image of the Sn-Fe3O4@C composite powder (a); High magnification SEM image showing a small zone of the Sn-Fe3O4@C powder (b); Selected area electron diffraction patterns (c); HRTEM image of the Sn-Fe3O4@C composite powder (d);Cycling performance of the unmilled Sn-Fe3O4-C, the DBDP-milled Sn-Fe3O4@C composite, and the Sn/SnOx@C composite and their ICEs (e); Differential capacity vs. potential plots (DCPs) of the P-milled Sn-Fe3O4@C composite electrodes at different numbers of cycles (f) [68] 首次库伦效率为首个循环过程中可逆容量与总容量的比值,是锂离子电池重要的电化学参数之一。已商业化的石墨负极以及类石墨负极锂离子电池的首次库伦效率普遍高于90%。首次库伦效率过低意味着在反应过程中浪费了大量的锂源,倘若将其与锂源有限的正极材料配对,大量锂源的浪费的同时也极易导致正极材料崩塌,既难以获得高的可逆比容量,也难以保证电池的循环稳定性。因此,首次库仑效率是Sn基负极材料研究过程中必须关注的性能指标之一。 表1中列出了上述具有代表性的复合负极材料的主要性能指标。从表中可以看出,相较于高容量和较好的循环稳定性,这些负极材料的首次库伦效率偏低(均小于75%)。因此,如何提高锡与金属氧化物复合负极的首次库伦效率,是这些新型负极材料亟待解决的问题。需要指出的是,在本篇综述所提及的文献中,有关研究的重点集中在通过对复合材料微观结构的调控以提高材料的容量和循环稳定性上,而对改善首次库伦效率方面性能的研究重视程度不够。 表1 锡与金属氧化物复合负极材料的电化学性能一览 本课题组将具有代表性的3类锡与金属氧化物复合负极材料的首次库伦效率单独列出,汇总于图7。从图中可以看出,Sn与不同的金属氧化物复合的负极材料的首次库伦效率明显不同,而即使相同物相的复合材料,由于成分配比、形貌结构等因素的不同,首次库伦效率差异也较大。前述显示,进行适当的结构调控对锡-金属氧化物复合负极循环稳定性的改善起积极的作用,但并不是对微纳结构的调控都能提高复合电极的首次库伦效率。本课题组以Sn与SnO2复合为例:部分具有微纳米尺度特殊结构的复合材料,其首次库伦效率提高至60%及以上;但在这些具有特殊结构的材料中,纳米管核壳结构的首次库伦效率仅为34.7%,而中间相碳微球结构的首次库伦效率也仅为33.5%。Sn与TiO2的复合也能看出这样一个问题:通过高能球磨而未对结构进行调控的Sn-TiO2-C的首次库伦效率能达到74.2%,而通过制备纳米阵列与核壳结构的Sn-TiO2复合材料的首次库伦效率却均达不到70%,低于未对结构进行调控的复合材料。因此,多相复合体系的微纳结构对电极首次库仑效率的影响也应需要重点关注。 锂离子电池锡与金属氧化物复合负极材料的首次库伦效率的影响因素较多,造成不同材料体系的首次库伦效率低的因素也不尽相同。其中,主要原因可能有以下几点: (1)固体电解质界面膜(SEI膜)的形成。SEI膜的形成能有效阻止电极直接与电解质接触,从而保护电极不被直接腐蚀[78];但是,SEI膜的形成也消耗了锂源,造成电池首次库伦效率降低。 (2)反应机理与反应过程的制约。锡与锂合金化反应过程中形成的部分富锂相在去合金化过程中未能发生完全的可逆反应,部分富锂合金反应后以更低含锂相的形式留存于电极之中;此外,大部分金属氧化物的可逆转化反应的发生往往需要高电位,通过转化反应机理进行反应的部分金属氧化物在所选测试电位下反应可逆程度很低,或原始成分与逆反应产物不同,这些因素都会导致其首次库伦效率降低。 (3)材料的成分与形貌结构。负极材料局部的物相不均一有可能造成不可逆反应的发生,以及纳米形貌结构高表面能也有可能造成不可逆反应(如电解质分解)的发生,等等,这些因素都会降低其首次库伦效率。 (4)电池中因工艺、电池测试及工作条件等因素所带来的不可逆副反应也会一定程度上降低电池的首次库伦效率。 图7 不同负极材料的首次库伦效率Fig.7 Initial Coulombic efficiency of different compounds 由此可见,要提高锡-金属氧化物复合复合材料的首次库伦效率,对材料与电解液之间的界面反应机理进行深入研究将是一种有效的方法。例如,早期的研究认为,SnO2反应过程中式(2)是不可逆的,这也被认为是导致SnO2基负极材料首次库伦效率低的主要原因。但本研究组的近期研究表明,对于SnO2负极,脱锂时Sn/Li2O纳米复合物需通过Sn/O界面互扩散反应生成SnOx;但其可逆量主要取决于Sn/Li2O的界面特性与Sn、Li2O相的纳米尺度及分散程度。然而,Sn的再结晶温度远低于室温,导致纳米Sn相极易粗化而降低Sn/Li2O界面互扩散动力学与反应活性[79]。在单相SnO2薄膜中,通过创制多尺度界面和高密度晶界抑制嵌锂SnO2中纳米Sn长大,实现了高达95.5%的首次库仑效率[80]。这表明,只要SnO2能保持适当的纳米结构,SnO2与锂的第一步转化反应是可实现高度可逆的。所以,通过对SnO2尺寸的调控,提高式(2)反应的可逆程度,是提高Sn-SnO2体系负极材料首次库伦效率的一种思路。类似于SnO2,锡与其它金属氧化物复合也能通过对反应机理的分析和反应过程的调控来提高首次库伦效率。不过,不同复合体系中Sn相的变化,以及不同金属氧化物的反应机理及过程等方面均有差异,这需要做更为深入的研究。 作为锂离子电池的负极材料,锡与许多金属氧化物的多相复合体系负极表现出较高的容量和循环稳定性。这一方面得益于两者都能与锂发生反应,能为锂离子电池的容量做出贡献;另一方面也得益于两者因反应电位的不同有良好的互补性,能缓冲彼此的体积膨胀进而提高负极材料的循环稳定性。目前,锡与金属氧化物复合的研究覆盖SnO2、TiO2、Al2O3、Fe2O3、Fe3O4、MnO等金属氧化物负极材料。现有的研究通过调节彼此的成分比、晶粒尺寸以及对微观结构的精确调控,在提高容量和缓解体积膨胀上取得长足进步,使锡与金属氧化物的复合负极在容量和循环稳定性上有了很大的提高。 不过,在提高电池的容量和循环稳定性之外,后续研究应更要关注Sn基负极材料的首次库伦效率低的问题。在对新型负极材料的研究上,单纯以调控微观结构为指导进行负极材料的设计与研究有一定的局限性;首次库伦效率的提高,需要对锂离子电池不同负极的反应进行更为深入的研究,并以这种机理性的研究为指导进行材料微观结构的调控与优化。从锂离子电池的基础科学问题出发,充分理解现有锂离子电池材料体系所存在缺陷背后的科学问题,对提高锂离子电池负极材料的综合电化学性能十分重要。 References [1] SonyCo.,ltd. Keywords to Understanding Sony Energy Devices [EB/OL]. (2016-07-21)[2016-07-21].http://www.sonyenergy-devices.co.jp/en/keyword/. [2] Idota Y, Kubota T, Matsufuji A,etal.Science[J], 1997, 276 (5317):1395-1397. [3] Massalski T B, Murray J L, Bennett L H,etal.BinaryAlloyPhaseDiagrams[M]. Newyork: American Society for Metals, 1986. [4] Courtney I A, Dahn J R.JournaloftheElectrochemicalSociety[J], 1997, 144 (6):2045-2052. [5] Whitehead A H, Elliott J M, Owen J R.JournalofPowerSources[J], 1999, 81: 33-38. [6] Yang S, Zavalij P Y, Whittingham M S.ElectrochemistryCommunications[J], 2003, 5(7):587-590. [7] Wanuk C, Jeong Y L, Bok H J,etal.JournalofPowerSources[J], 2004, 136(1):154-159. [8] Courtney I A, McKinnon W R, Dahn J R.JournaloftheElectrochemicalSociety[J], 1999, 146(1):59-68. [9] Valvo M, Lafont U, Munao D,etal.JournalofPowerSources[J], 2009, 189(1):297-302. [10]Tamura N, Ohshita R, Fujimoto M,etal.JournalofPowerSources[J], 2002, 107(1):48-55. [11]Ui K, Kikuchi S, Kadoma Y,etal.JournalofPowerSources[J], 2009, 189(1):224-229. [12]Ryoung H K, Do H N, Hyuk S K.JournalofPowerSources[J], 2010, 195(15):5067-5070. [13]Hu R, Zhu M, Wang H,etal.ActaMaterialia[J], 2012, 60(12):4695-4703. [14]Liu Y, Xie J Y, Takeda Y,etal.JournalofAppliedElectrochemistry[J], 2002, 32(6):687-692. [15]Ahn H J, Kim Y S, Park K W,etal.ChemicalCommunications[J], 2005, 7(1):43-45. [16]Mao O, Dunlap R A, Dahn J R.JournaloftheElectrochemicalSociety[J], 1999, 146(2):405-413. [17]Mao O, Dahn J R.JournaloftheElectrochemicalSociety[J], 1999, 146(2):414-422. [18]Mao O, Dahn J R.JournaloftheElectrochemicalSociety[J], 1999, 146(2):423-427. [19]Mukaibo H, Sumi T, Yokoshima T,etal.ElectrochemicalandSolidStateLetters[J], 2003, 6(10):A218-A220. [20]Tamura N, Fujimoto A, Kamino M,etal.ElectrochimicaActa[J], 2004, 49(12):1949-1956. [21]Hu R Z, Zhang H Y, Liu J W,etal.JournalofMaterialsChemistryA[J], 2015, 3(29):15097-15107. [22]Hu R Z, Liu H, Zeng M,etal.JournalofMaterialsChemistry[J], 2011, 21(12):4629-4635. [23]Zhang C, Mahmood N, Yin H,etal.AdvancedMaterials[J], 2013, 25(35):4932-4937. [24]Reddy A L M, Srivastava A, Gowda S R,etal.AcsNano[J], 2010, 4(11):6337-6342. [25]Morrison D.PowerElectronicsTechnology[J], 2006, 32(1):50-52. [26]Ferguson P P, Martine M L, Dunlap R A,etal.ElectrochimicaActa[J], 2009, 54(19):4534-4539. [27]Ferguson P P, Todd A D W, Dahn J R.ElectrochemistryCommunications[J], 2008, 10(1):25-31. [28]Hassoun J, Mulas G, Panero S,etal.ElectrochemistryCommunications[J], 2007, 9(8):2075-2081. [29]Poizot P, Laruelle S, Grugeon S,etal.Nature[J], 2000, 407(6803):496-499. [30]Huang Kelong(黄可龙),Wang Zhaoxiang(王兆翔),Liu Suqin(刘素琴).PrincipleandKeyTechnologyofLithiumIonBatteries(锂离子电池原理与关键技术)[M]. Beijing: Chemical Industry Press, 2011. [31]Inaba M, Uno T,TasakaA.JournalofPowerSources[J], 2005, 146(1-2):473-477. [32]Sivashanmugam A, Kumar T P, Renganathan N G,etal.JournalofPowerSources[J], 2005, 144(1):197-203. [33]Kim Y, Yoon Y, Shin D.JournalofAnalyticalandAppliedPyrolysis[J], 2009, 85(1-2):557-560. [34]Kim Y, Yoon Y, Shin D.JournalofCeramicProcessingResearch[J], 2010, 11(6):673-677. [35]Alaf M, Akbulut H.JournalofPowerSources[J], 2014, 247:692-702. [36]Wang H Q, Zhang X H, Wen J B,etal.JournalofMaterialsEngineeringandPerformance[J], 2015, 24(5):1856-1864. [37]Hassan F M, Chen Z W, Yu A P,etal.ElectrochimicaActa[J], 2013, 87:844-852. [38]Lin Z, Lin G, Ruitao L,etal.Carbon[J], 2011, 49(1):89-95. [39]Feng C Q, Dan M Y, Zhang C F,etal.JournalofNanoscienceandNanotechnology[J], 2012, 12(10):7747-7751. [40]Hu Y M, Yang Q R, Ma J M,etal.ElectrochimicaActa[J], 2015, 186:271-276. [41]Shen Z, Hu Y, Chen Y L,etal.ElectrochimicaActa[J], 2016, 188:661-670. [42]Lee Y, Jo M R, Song K,etal.AcsAppliedMaterials&Interfaces[J], 2012, 4(7):3459-3464. [43]Chojnacka A, Molenda M, Bakierska M,etal. 11thInternationalSymposiumonSystemswithFastIonicTransport(Issfit11)[J], 2014, 98:2-7. [44]Liu H, Hu R Z, Sun W,etal.JournalofPowerSources[J], 2013, 242:114-121. [45]Liu H, Hu R Z, Zeng M Q,etal.JournalofMaterialsChemistry[J], 2012, 22:8022-8028 [46]Kavan L, Grätzel M, Gilbert S E,etal.JAmChemSoc[J], 1996, 118(28):6716-6723. [47]Rvd K, Albert Goossens A, Schoonman J.JournalofPhysicalChemistryB[J], 1999, 103(103):7151-7159. [48]Cava R J, Murphy D W, Zahurak S,etal.JournalofSolidStateChemistry[J], 1984, 53(1):64-75. [49]Zachau-Christiansen B, West K, Jacobsen T,etal.SolidStateIonics,Diffusion&Reactions[J], 1988, 28-30:1176-1182. [50]Deng D, Kim M G, Lee J Y,etal.Energy&EnvironmentalScience[J], 2009, 2(8):818-837. [51]Arrouvel C, Parker S C, Islam M S.ChemistryofMaterials[J], 2009, 21(20):4778-4783. [52]Park C M, Chang W S, Jung H,etal.ElectrochemistryCommunications[J], 2009, 11(11):2165-2168. [53]Wei Z, Mao H, Huang T,etal.JournalofPowerSources[J], 2013, 223:50-55. [54]Li X Y, Chen Y M, Wang H T,etal.AdvancedFunctionalMaterials[J], 2016, 26(3):376-383. [55]Liao J Y, Manthiram A.AdvancedEnergyMaterials[J], 2014, 4(14):8. [56]Kim H S, Kang S H, Chung Y H,etal.ElectrochemicalandSolidStateLetters[J], 2010, 13(2):A15-A18. [57]Kim H S, Yu S H, Cho Y H,etal.ElectrochimicaActa[J], 2014, 130:600-605. [58]Chen J Z, Yang L, Zhang Z X,etal.ChemicalCommunications[J], 2013, 49(27):2792-2794. [59]Yu Caiyan(郁彩艳).DissertationforMaster(硕士论文)[D]. Zhengzhou: Henan University, 2014:6. [60]Kyeremateng N A, Hornebecq V, Knauth P,etal.ElectrochimicaActa[J], 2012, 62:192-198. [61]Kyeremateng N A, Vacandio F, Sougrati M T,etal.JournalofPowerSources[J], 2013, 224:269-277. [62]Lubke M, Johnson I, Makwana N M,etal.JournalofPowerSources[J], 2015, 294:94-102. [63]Wang Y L, Xu M, Peng Z,etal.JournalofMaterialsChemistryA[J], 2013, 1(42):13222-13226. [64]Li J J, Yang D J, Zhu X Y,etal.ScienceofAdvancedMaterials[J], 2015, 7(4):821-826. [65]Wang H K, Xi L J, Tucek J,etal.Chemelectrochem[J], 2014, 1(9):1563-1569. [66]Yu C Y, Bai Y, Yan D,etal.JournalofSolidStateElectrochemistry[J], 2014, 18(7):1933-1940. [67]Verrelli R, Hassoun J.JournalofPowerSources[J], 2015, 299:611-616. [68]Zhang H Y, Hu R Z, Liu H,etal.JournalofMaterialsChemistryA[J], 2016, 4:10321-10328 [69]Chang W S, Yu B C, Park C M,etal.JournaloftheElectrochemicalSociety[J], 2012, 159(11):A1912-A1915. [70]Xu J, Jin J, Kim K,etal.ChemicalCommunications[J], 2013, 49(53):5981-5983. [71]Fan L, Zhu Y C, Zhang J J,etal.ElectrochimicaActa[J], 2014, 121:21-26. [72]Fan L, Zhang J J, Zhu Y C,etal.ChineseScienceBulletin[J], 2014, 59(17):2006-2011. [73]Zhang Jianyin(张建银).ThesisforDoctorate(博士论文)[D]. Wuhan: Wuhan University, 2014:6. [74]Jin R C, Yang L X, Li G H,etal.RscAdvances[J], 2014, 4(62):32781-32786. [75]Li Y W, Yao J H, Uchaker E,etal.JournalofPhysicalChemistryC[J], 2013, 117(45):23507-23514. [76]Chen Xuan(陈 轩).DissertationforMaster(硕士论文)[D]. Hangzhou: Zhejiang University, 2010. [77]Wang Gang(王 刚), Gao Mingxia(高明霞), Tang Yuanbo (唐渊波),etal.JournalofMaterialsScienceandEngineering(材料科学与工程学报)[J], 2012, 4:556-561. [78]Verma P, Maire P, Novak P.ElectrochimicaActa[J], 2010, 55(22):6332-6341. [79]Hu R Z, Ouyang Y P, Chen D C,etal.ActaMaterialia[J], 2016,109:248-258. [80]Hu R Z, Chen D C, Waller G,etal.Energy&EnvironmentalScience[J], 2016, 9(2):595-603. (编辑 吴 琛) 特约撰稿人张国君 张国君:男,1974年生,西安理工大学教授。2005年获西安交通大学材料学博士学位,教育部新世纪优秀人才,陕西省中青年科技创新领军人才。主要研究领域是高性能钼合金材料和磁控溅射薄膜材料,承担和参与国家级科研项目20余项。发表学术研究论文60余篇,论文被SCI期刊引用500多次,获授权国家发明专利14项。研究成果先后获得国家科技进步奖二等奖1项(排名第9)和国家科技发明奖二等奖1项(排名第3)。 特约撰稿人胡仁宗 胡仁宗:男,1981年生,博士,教授,硕士生导师。2005年本科毕业于大连理工大学材料系,2011年获得华南理工大学工学博士学位,2013年破格晋升副教授,2016年破格晋升教授,2014~2015年在美国佐治亚理工学院作访问学者。2012年度广东省优秀博士学位论文奖获得者,参与获得广东省科学技术一等奖, 2016年入选 “广东特支计划”科技创新青年拔尖人才。目前主要从事高性能锂离子电池金属基电极材料的应用基础研究,重点关注电极材料可逆嵌锂/脱锂反应过程的结构演变与调控。先后主持国家重点研发计划项目课题、国家自然科学基金、广东省自然科学基金等科研项目10项。迄今在AdvMater,ActaMater,EnergyEnvironSci,AdvEnergyMater,NanoEnergy,JMaterChem等知名学术期刊上发表SCI论文50余篇,已获授权发明专利5项。 Research Progress of Tin-Metal Oxide Composite for Anode Materials in Lithium Ion Batteries LIU Yuxuan,ZHANG Hanyin,LU Zhongchen,HU Renzong,ZHU Min (Guangdong Key Laboratory of Advanced Energy Storage Materials, School of Materials Science and Engineering, South China University and Technology, Guangzhou 510640, China) As a candidate anode material for lithium ion batteries, tin (Sn) has attracted many research attentions because of its much higher specific capacity and safety than those of commercially used graphite. This article firstly introduces the lithium storage properties of Sn-based anodes and their key issues which needed to be solved for practical application. It has been pointed out that combining Sn with other materials, as well as tuning the composition, dimension and dispersion of the phases, are important strategies to enhance the cycling performance of Sn-based anodes. We review the recent research progress on Sn-metal oxide multi-phase composite anode materials, focusing on the influence of synergistic effects between Sn and metal oxides on the electrochemical properties of electrodes. Finally, it has been emphasized that the initial Coulombic efficiency of the Sn-metal oxide composite anodes need to be paid more attention and further improved. lithium ion batteries; multiphase composite; tin-metal oxides; cycling performance; initial Coulombic efficiency 2016-10-11 国家自然科学基金创新群体项目(51621001);国家自然科学基金重点项目(51231003);国家自然科学基金面上项目(51671088) 刘雨轩,男,1994年生,硕士研究生 胡仁宗,男,1981年生,教授,硕士生导师, Email:msrenzonghu@scut.edu.cn 10.7502/j.issn.1674-3962.2017.05.06 TM912 A 1674-3962(2017)05-0358-11

2 锡负极材料的纳米结构与多相复合

3 锡-金属氧化物多相复合负极材料

4 锡-金属氧化物复合负极的首次库伦效率

5 结 语