CC-Link助力轮胎全钢成型机实现智能制造

★青岛科菱恒信工贸有限公司 王道鹏

CC-Link助力轮胎全钢成型机实现智能制造

★青岛科菱恒信工贸有限公司 王道鹏

针对中国制造业的智能转型,三菱电机早在2003年就推出了e-F@ctory理念,目的就是帮助中国工业向前推进,实现核心改革,最终实现工业的智能制造。在推进e-F@ctory理念中,包含传感器层网络CC-Link/LT、设备层网络CC-Link、CC-Link IE Field、生产线安全网络CC-Link Safety、控制层网络CC-Link IE Control 在内的CC-Link家族起着连接桥梁的作用。

本文重点讲解三菱电机FA产品Q系列PLC通过CC-Link总线与第三方ABB机器人厂家通信,实现全钢成型机的智能生产。

1 项目背景及概述

1.1 项目背景

成型机是轮胎所有工艺设备中自动化程度最高的,所有的半成品都集合到一起,放到成型机上,最后经过成型机之后,形成一个未成熟的轮胎筒。轮胎的规格不同,轮胎的质量也不尽相同。大部分轮胎的重量都在75kg左右,以前都是借助人工,利用机械支撑点进行卸胎,这样对人力要求较大。后来借助气缸手臂,通过变频电机进行运载轮胎,配合气缸来实现自动卸胎。这两者都缺少不了人工参与,而且在成型机的卸胎环节中,严重影响轮胎成型的效率。本文将重点讲述工厂应用ABB机器人进行自动卸胎的应用,实现了轮胎的智能制造。

1.2 全钢三鼓成型机项目概述

该车间的全钢三鼓成型机是自主研发的新机型,经过10多年的研究、分析和整合,最终推出的这台机型,整个过程只需要1人来操作实现。该成型机分贴合区(BAND)和成型区(SHARP),自动化程度较高。

(1)BAND区:①16台三菱电机FR-E700系列变频器,②39个远程I/O站,③10组FESTO CCLink协议网络阀组,④1台激光灯FX32CCL作为从站,⑤8台三菱电机J4伺服放大器及对应伺服电机,⑥GT1685M-STBD触摸屏,⑦可以与MES系统进行数据交流,⑧BAND区PLC与SHARP区PLC进行大量的数据交流。

鉴于以上客户要求BAND区选用高性能PLC,同时要求做信息标准化(程序中用到大量的FB块),配置如表1所示。

表1 BAND区系统配置

表2 SHARP区系统配置

(2)SHARP区:①15台三菱电机FR-E700系列变频器;②32个远程I/O站;③8组FESTO CC-Link协议网络阀组;④1台激光灯FX32CCL作为从站;⑤ABB机器人作为CC-Link智能设备站进行信号交流;⑥梅特勒-托利多称重设备作为CC-Link的远程设备站进行重量读取;⑦8台三菱电机J4伺服放大器及对应伺服电机;⑧GT1685M-STBD触摸屏;⑨可以与MES系统进行数据交流;⑩BAND区PLC与SHARP区PLC进行大量的数据交流(胎体传递环伺服力矩取胎信号)。

鉴于以上,客户要求选用高性能PLC,同时要求做信息标准化(程序中用到大量的FB块),配置如表2所示。

2 成型机解决方案

2.1 CC-Link网络流程图及使用分析

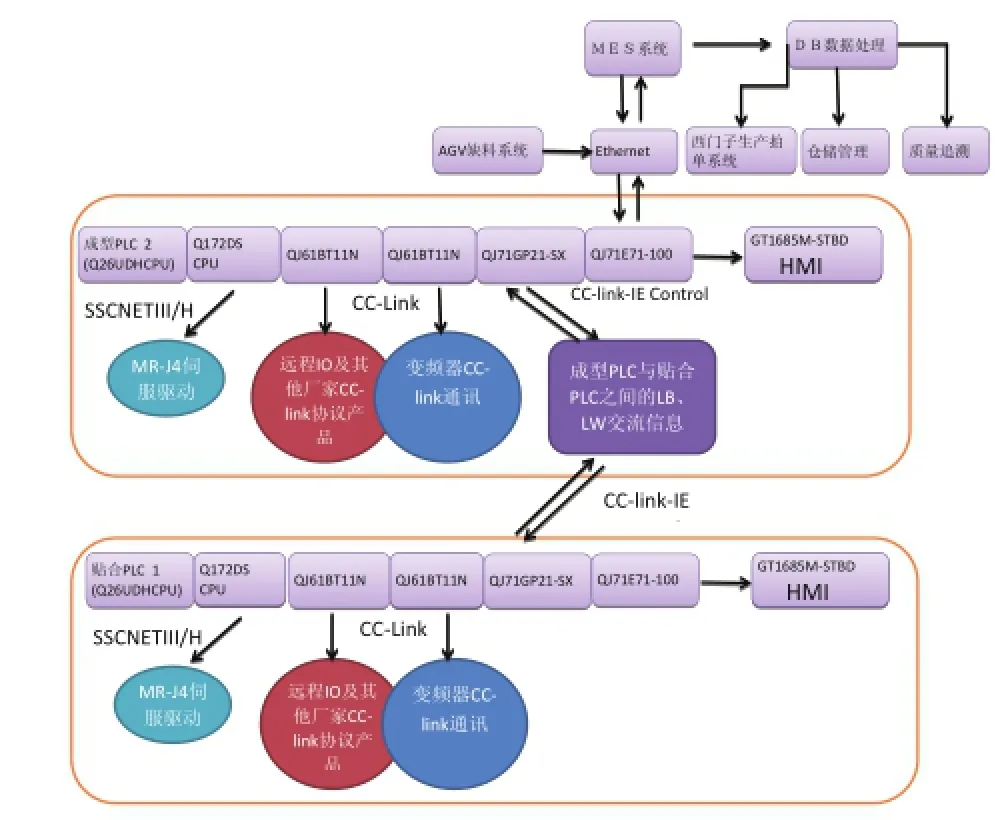

图1 现场网络流程图

图1 是1台全钢成型机的网络配置图,现场设备输入输出点是通过CC-Link远程I/O模块来读取的,变频器也全部采用CC-Link协议来控制,这样现场层网络全部通过CC-Link连接,依靠CC-Link协议的稳定性及通信速度的实时性,不用考虑其他现场硬件的问题,如干扰、信号交流等,便于现场程序的编程。另外假如出现故障,通过GX-works2软件的CC-Link监视功能,也会有针对性的迅速找到故障点,节省编程时间。

成型PLC与贴合PLC之间需要交流大量的位信息(LB)和字信息(LW),采用CC-Link IE Control网络,该网络速度较快且稳定,性能参数如下:(1)通信速度:1Gbps;(2)最大链接点数:128kbyte;(3)最大链接点数:32k位。

成型机To MES系统:工艺参数、设备参数、设备运行状态、物料信息、产品条码和重量、产量信息、轮胎配方、设备用电量。

成型机From MES系统:成型机工单号、产品规格(附带轮胎花纹等信息) 。

条形码:经过成型机出来的轮胎都要进行贴条形码工序。条形码与轮胎的工艺信息一起绑定,轮胎扫码成功,并且完成称重后,发给上位MES系统,此时ABB机器人就可以进行卸胎,再由车间桁架机械手进行搬运到物流分拣线,在分拣线进行修胎胚时,再一次对轮胎的条形码进行扫描,这样再次把轮胎的合格状态信息录入物流数据库系统,最后轮胎进行入库。

2.2 成型机工艺流程

成型机是轮胎所有设备中自动化程度最高的,成型机工艺也非常复杂,贴合侧把内衬层、胎侧、子口、帘布、垫胶半成品贴合在一起,带束侧把1#、2#、3#带束层、0度、胎面合拢在一起,之后在成型鼓上进行平宽位到超定型位进行成型,最后滚压出来一个完整的轮胎。轮胎成型机具体分3个鼓,分别是贴合鼓、辅鼓、成型鼓,每个鼓起着不同的作用,下面从3方面来说轮胎成型工艺,希望能对大家认识轮胎的成型有一定的帮助。

2.2.1 BAND区贴合工艺

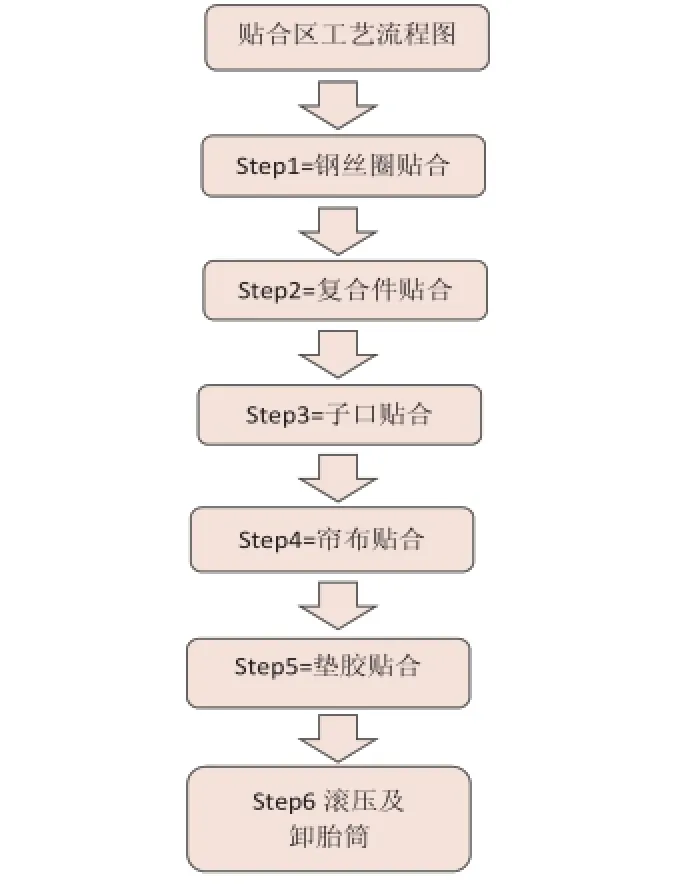

图2 轮胎自动贴合的流程

衡量轮胎生产节拍的关键环节就看贴合鼓胎筒成型的快慢。众所周知,贴合侧参与的人为因素是最多的,也是最卖体力劳动的,在轮胎成型机上称他们叫做“主操作手”。当然主操作手的劳动量是最大的,但是他们的待遇也是最高的。此成型机贴合侧的机械结构是国内最前沿的技术,因为它凝结双星10几年的经验和结晶,经过几代人研究开发和更改,真正实现了更少的人为参与,真正实现了智能制造。主要有3个结构最为明显:(1)内衬层和胎侧的自动复合,并实现自动定长裁断;(2)贴合鼓贴合完复合件后自动进行压接,这省去了大量劳动力,同时节约了时间;(3)帘布自动定长裁断,贴合完后自动缝合,基本不需要人参与。

2.2.2 SHANP区带束贴合及成型滚压工艺

辅鼓进行1#2#3#及0度、胎面大卷的贴合。贴合鼓生产的胎筒和辅鼓生产的胎筒一起在成型鼓上成型,然后经过滚压工艺,滚压完毕就是一个完整的轮胎,最后拿到硫化机上进行高压高温硫化,就是我们马路上看到的汽车轮胎了。

辅鼓贴合需要操作工去参与,而成型滚压是不需要操作工去参与的。

3 ABB机器人实现轮胎的智能制造

3.1 ABB机器人自动卸胎工艺

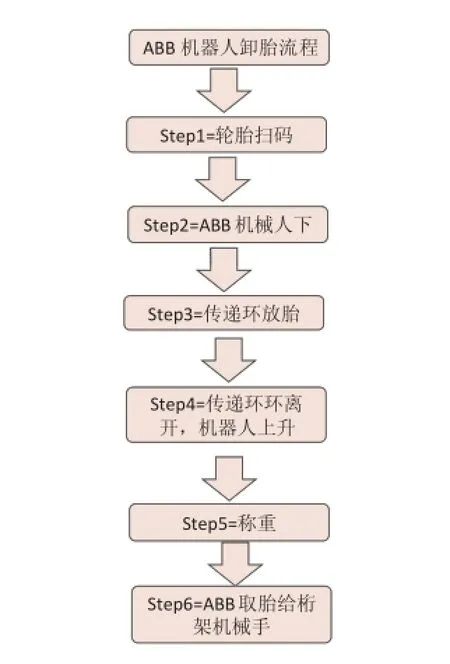

以前现状:每台成型机都需要配一个操作工进行修胎胚,修完胎胚之后人工操作放进轮胎摆渡小车,然后再由物流人员送到硫化车间硫化。

现在智能制造现状:由操作工先进行轮胎贴条码,然后再拿起条码枪进行扫码处理,如果扫码与上次不同,自动驱动ABB机器人卸胎胚放到梅特勒-托利多称重设备上进行称重,等PLC把当前轮胎重量记录后,与条形码绑定在一起,然后跟MEN系统进行握手,这样就完成一次最终的卸胎。ABB机器人自动检测有2个轮胎后,就会呼叫桁架机械手到该成型机进行取胎。

图3 辅鼓贴合带束

图4 成型滚压工艺

图5 自动卸胎工艺流程图

3.2 ABB DSQC 378B CC-Link Adapter具体怎样实现呢?

图6 ABB手持示教器

使用图6所示的示教器,完成ABB机器人边的CCLink的设置。然后在进行PLC边的设置,ABB的DSQC 378B CC-Link Adapter 作为智能设备站,占用2个站或者4个站。在这里我们以设置2个站为例。

图7 三菱电机编程软件设置

图8 ABB机器人软件设置

在这里要特别注意,在设置机器人“Occstat”和“BasicIO”时,配合选取点数比PLC所需的点多而且最接近的那个,如PLC设置两个站64点,那么“Occstat”和“BasicIO”配合选取80点的。

4 总结

ABB机器人通过安装DSQC 378B CC-Link Adapter通信模块,可以轻松与主站CC-Link模块进行字和位信息的交互。与通过硬件I/O交流相比,省配线,省工时,最主要的是方便维护。

现在1台成型机仅需要1个人,以前需要3个人,大大节省了人力。现在机械结构比以前自动化程度高很多,有些工序直接省去人力,加入ABB机器人自动卸胎,并且设备安全回路,检测回路比较多,让设备稳定运行,即使出现故障,也会通过报警,自动地去找到问题的根源。

以前3人做一条胎需要3分40秒,现在1人仅需要2分50秒,大大减少了劳动强度,提高了轮胎的生产效率,更主要的是轮胎的合格率几乎能达到100%,零次品率。AP