分流式全自动湿度发生系统

王 森,蒋书波,王 洋

(南京工业大学浦口校区,南京 211816)

分流式全自动湿度发生系统

王 森,蒋书波*,王 洋

(南京工业大学浦口校区,南京 211816)

测量湿度的仪器、方法和湿敏元件种类繁多,为了保证湿度测量的准确性,国家计量部门会对湿度检测设备进行定期校准。在分流法原理基础上结合LabVIEW软件研究并设计了一套二级分流式湿度发生系统,可实现相对湿度以及露点气体的发生。该系统已应用于实际湿度测量设备的校验,结果表明可发生湿度范围10% RH~90% RH,精度在0.5% RH以内,可发生露点范围-70 ℃~10 ℃,不确定度为0.074 ℃。

湿度发生;计量校准;分流法;不确定度

任何物理量的测量以及控制都需建立一定的标准基础,湿度也同样如此。然而不管利用何种原理、何种设备测量气体湿度,由于工作温度环境的变化,设备中的传感器会产生温漂,器件长时间使用,其性能也会发生改变[1],因此需要计量部门对湿度检测设备进行定期校准。计量部门的校准工作需要一定的标准,对于湿度检测仪器的校准而言,需要提供湿度已知的标准气体。湿度发生器就是在一定条件下能发生水蒸气含量恒定且可知的气流或气氛的装置的总称[2]。

而分流式湿度发生器一直因其发生原理简单,比较容易实现,且成本低廉等优点广泛应用于湿度检测设备的校验工作中。然而传统的分流式湿度发生器通常只能发生高湿度气体,难以发生满足校准露点测量仪器所需要的低湿度气体。为此本文在分流法原理基础上结合LabVIEW软件研究并设计了一套二级分流式湿度发生系统,可实现相对湿度以及露点气体的发生。

1 工作原理

湿度发生器原理见图1所示。

图1 湿度发生器原理

相对湿度的发生是基于传统的分流法原理,首先采用干燥的空气或者氮气作为气源,将干燥气体分作两股,其中一股在一定的温度条件下,利用饱和装置进行增湿,成为饱和湿气[3]。随后与具有相同温度的另一股干气进行混合,利用两台质量流量控制器准确控制饱和湿气以及干气的流量,由此得到相对湿度恒定且连续可调的恒湿气流[4]。利用上述分流法原理可以实现10% RH~90% RH湿度气体发生,因此基于上述原理的湿度发生器能够满足一般以相对湿度为测量单位的湿度检测设备(湿度计)的校验。

然而对于测量气体中微量水分的湿度测量设备(露点仪等)的校验,两路分流法原理就无能为力了。因此,继承并发展了分流法,利用二级分流的方法实现低湿气体的发生,即将两路分流法发生出的湿度已知湿气与另一路干气混合,使发生气湿度进一步下降。试验证明此种方法露点发生范围能够达到-70 ℃~10 ℃,可应用于一般低湿气体检测设备的校准过程。

2 发生器设计

通过湿度发生器原理图对湿度发生系统的总体结构有了大概的认识,而对于系统的具体实现过程则需要借助系统具体的工艺流程进行介绍,如图2所示。

图2 系统工艺流程

相对湿度的发生:将来自干燥器的洁净压缩空气通过质量流量控制器MFC1、MFC2控制不同的流量,分别用QD1、QD2表示。QD2经过恒温罐2进入饱和器,与饱和器中的水分充分接触后成为饱和湿气QW2。而后QW2经过湿气缓冲罐稳定湿度以及流量后,与经过恒温罐1的QD1混合获得一级稀释气QH1,QH1的流量由QD1与QW2的总流量决定。QH1经过三通阀的调节进入温湿度测试腔体。供被检仪器(以相对湿度为检测单位湿度检测设备)测量。

露点的发生:将来自干燥器的洁净空气另分出一路,由质量流量控制器MFC4控制流量为QD4;一级稀释气QH1分为两路,一路通过三通阀的控制,不再进入温湿度测试腔体,而是通过四通阀排空,另一路由质量流量控制器MFC3控制流量为QW3;将QD4与QW3进行混合称为二级稀释气QH2,而后输出给露点标准器或者被检仪器。此时,一级稀释气QH1在与干气QD4的混合过程中,进一步降低湿度,最终测试结果显示通过二级稀释气发生的露点下限能够达到-70 ℃以下。在QD1与QW2混合后管路中加入压力传感器,采集湿度发生过程管路中一级稀释气压力,作为压力修正函数的参考值。

想要实现相对湿度以及露点的准确发生,对干燥气源、饱和湿气以及恒温槽的要求很高,下面对系统的几个主要的部分作简要介绍。

2.2 干燥器设计

干燥的洁净空气是整个湿度发生系统的基础,只有干气足够干,才能实现低湿露点的发生。使用压缩空气作为气源时,需要通过干燥器对压缩空气进行预处理,即去杂以及除湿。

干燥器主要利用变压吸附原理,利用压力的变化使干燥罐分子筛颗粒吸除空气中的水分。图3所示为干燥器工艺流程图,包括两个干燥罐,4个电磁阀,4个单向阀以及缓冲罐等。从空压机中抽送的压缩空气需要通过一个减压阀进行减压,才能向干燥器管路输送稳定常压的空气。

图3 干燥器管路工艺流程图

空气进入干燥器后,通过4个电磁阀不同的通断状态控制干燥过程,整个干燥过程分为4个过程,反复执行:

(1)干燥罐同时加压

电磁阀1和电磁阀2通,电磁阀3和电磁阀4不通,压缩空气分别经电磁阀1和电磁阀2通向干燥罐1和干燥罐2后,再经过4个单向阀以及针阀组成的管路后进入缓冲罐,此过程为过度阶段,此时可观察到2个压力表的压力值不断增大,此过程持续20 s时间,利用加压吸附原理去除压缩空气中的水分,获得干气,同时使管路中气体压力均衡。

(2)干燥罐1工作,干燥罐2再生

电磁阀1和电磁阀3通,电磁阀2和电磁阀4不通,空气经电磁阀1、干燥罐1以及单向阀1后,一路经过滤器输出给缓冲罐,作为干燥器的输出;一路经过针阀,反吹干燥罐2后通过电磁阀3排空。此时,干燥罐2压力为常压,处于减压解吸状态,反吹的作用在于吹除解吸出的多余水分,用于干燥罐2的再生。此过程持续50 s。

(3)干燥罐同时加压

此过程与过程(1)过程相同。

(4)干燥罐2工作,干燥罐1再生

电磁阀2和电磁阀4通,电磁阀1和电磁阀3不通,空气经电磁阀2、干燥罐2以及单向阀2后,一路经过滤器输出给缓冲罐,作为干燥器的输出;一路经过针阀,反吹干燥罐1后通过电磁阀4排空。此时,干燥罐1压力同样为常压,处于减压解吸状态,反吹的作用在于吹除解吸出的多余水分,用于干燥罐1的再生。此过程同样持续50 s。

为了使干燥罐输出干气更加平缓,在出气端放置缓冲罐。干气从细小管路进入缓冲罐较大空间时,气流变得平缓且均匀,能为湿度发生系统提供更加稳定的气源。

2.3 饱和器设计

预饱和器作为预处理部分,在QD2进入饱和器前先通过预饱和器,形成具有一定湿度的气体。图4为预饱和器的示意图,采用塔板式与鼓泡式相结合的结构,圆柱形的罐子内部由圆形铁片分割成多个小空间,每个铁片的边缘有一小角度弯折以便气体通过,每个圆形铁片上贮存一定的水量。为了增加气体与水的接触可能,不同于传统搭板式结构,设计干气从预饱和器的底部通入。预饱和器底部与第1块圆形铁片之间注满水,干气通过鼓泡形式进入,与罐底部的水充分接触,并在每个圆片组成的小空间内通过,增加与水接触的时间以增加饱和度。

图4 预饱和器示意图

2.3.2 饱和器

由湿度发生原理可知,理想湿气的饱和度为100%,为了达到或尽可能接近这一目标,经过预饱和器已具有一定饱和度的气体需要经过饱和器进行二次饱和。饱和器采用离心式原理,如图5所示。内部位于水面上方有一个与水面成45°的喷嘴,气体从侧面沿着切线方向进入饱和器,然后在气流冲击以及离心力的作用下,气体与水充分接触达到加湿效果[5]。

图5 饱和器三视图

饱和器温度由恒温槽1控制,气体经过饱和器后,通入由恒温槽2控温的湿气缓冲罐内,一则使湿气有充足的时间混合均匀,其次由于温度越低,气体的饱和水汽压越低,也即气体更容易饱和。由此恒温槽1的温度设置比恒温槽2温度低0.1 ℃~0.3 ℃,使湿气过饱和从而确保湿气在恒温槽2的温度下饱和度达到100%。为了防止过饱和气体离开饱和器时带走液态水分,使气体管路变湿,影响后续湿度发生的准确性,缓冲罐的出口部分设计烧结气液分离器。

3 人机交互部分设计

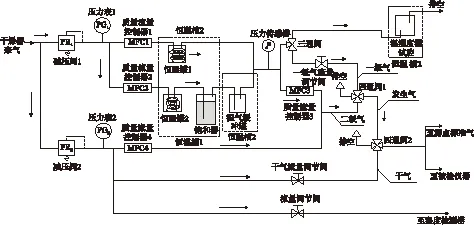

人机交互部分为校验人员提供操作平台,所有对湿度发生系统的控制指令都是通过这个平台下达的,其程序流程如图6所示。

图6 上位机流程图

人机交互界面分为露点发生、湿度发生、待机状态以及温度控制4个部分。人机交互界面是湿度发生系统用户实际的操作界面,系统需要的控制命令都是通过人机交互界面输入;用户需要的反馈信息,包括流量、温度、压力等实时信息也都是通过人机交互界面进行展示。

图7 露点发生界面

人机交互界面切换通过点击界面上方的状态按钮实现。其中露点发生界面主要由3部分组成:露点发生控制区、实时流量显示区和图表区。如图7所示,相对湿度发生界面与露点发生界面比较相似,不同的是相对湿度的设定更加自由,可以直接手动输入随意的湿度设定值,而且控制发生的流量以及实测流量都只对应干气1以及湿气1;待机状态界面是控制当湿度发生结束或者暂停时为管路提供持续的低流量气体,因此发生的4路流量都是固定的,在待机状态界面可以监测4路流量的实际控制情况;温度控制部分主要用于实现与温控表的通讯以及控制,温度控制界面如图8所示。主要包括串口配置、读/写参数设置、读/写控制、温控表实时示值以及温度历史记录图5部分构成。

图8 温度控制界面

校验人员主要通过露点以及湿度发生界面控制系统发生对应目标湿度的气体。通过上下位机通讯实现数据交流,命令湿度控制系统执行相应操作,结合气路控制实际湿度发生。确定湿度发生过程结束时,上位机能够根据通讯采集的实际发生湿度相关数据,自动生成校准报表。

(2)在改性沥青混合料的路用性能实验中,改性沥青混和料的动稳定度从860次·mm-1增加至2400次·mm-1,掺入MY沥青砂添加剂的改性沥青混合料的动稳定度和基质沥青混合料相比有明显的改善。同时,改性沥青混合料的冻融劈裂强度比为80.6%,与比普通沥青混合料高2%,MY沥青砂添加剂的掺入可以提高沥青混合料的抗水损害性能,并且其它技术指标能够满足道路沥青的路用性能要求。

4 系统分析与测试结果

4.1 不确定度分析

在湿度发生系统中,影响湿气湿度的不确定度来源主要包括以下几部分:温度场引入的不确定度分量u(T);饱和器的饱和度引入的不确定度分量u(e);气源湿度引入的不确定度分量u(g);流量引入的不确定度分量u(q);修正函数引入的不确定度分量u(f)。根据不确定度传播率,最终不确定度u的计算公式为:

(1)

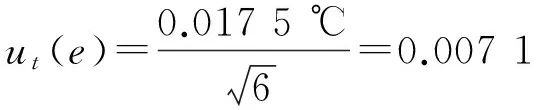

根据试验验证,饱和器内饱和湿气的饱和度造成的不确定度不会超过±0.0175 ℃,服从三角分布,由此:

使用空压机的压缩空气减压后通过干燥装置干燥后作为干气源,通过精密露点仪多次实测,干气露点均值为-74 ℃,对应体积比值为1.409×10-6。考虑到干气的制备以及再生干燥器的使用时效等因素影响,实验证明,干气最大偏差3 ℃对应改变露点温度不超过0.02 ℃,由此:

根据流量控制部分的设计,需要将0.15 ℃作为露点控制精度。流量控制的不稳定带来的露点不确定小于0.15 ℃,服从三角分布,由此:

修正函数关系式建立在实验数据的基础上,通过热力学理论方程推出的,在(0~1×105)Pa的压力范围内准确度为1×10-4(95%的置信概率,k为2),同样根据试验数据,对应的露点不确定度不会超过±0.018 ℃,则:

上述各项关于露点引入的不确定度各不相关,根据不确定度传播定律式(1)可得:

而国家标准文件对于露点发生器的要求为优于0.15 ℃,因此本湿度发生系统露点发生部分满足国家校验标准。

4.2 发生器准确度测试结果

4.2.1 相对湿度发生结果展示

湿度发生系统搭建完成后,恒温槽1温度设置为20 ℃,恒温槽2温度设置为19.8 ℃,发生10% RH,30% RH,50% RH,70% RH,90% RH固定相对湿度点。选用一台稳定性和分辨率较好的高精露点仪(瑞士MBW373)分别测量各发生相对湿度点。测试结果见表1,可以看出湿度发生的最大误差为0.2% RH,而根据373测量的温度结果,温度偏差在±0.04 ℃内。

表1 相对湿度发生结果

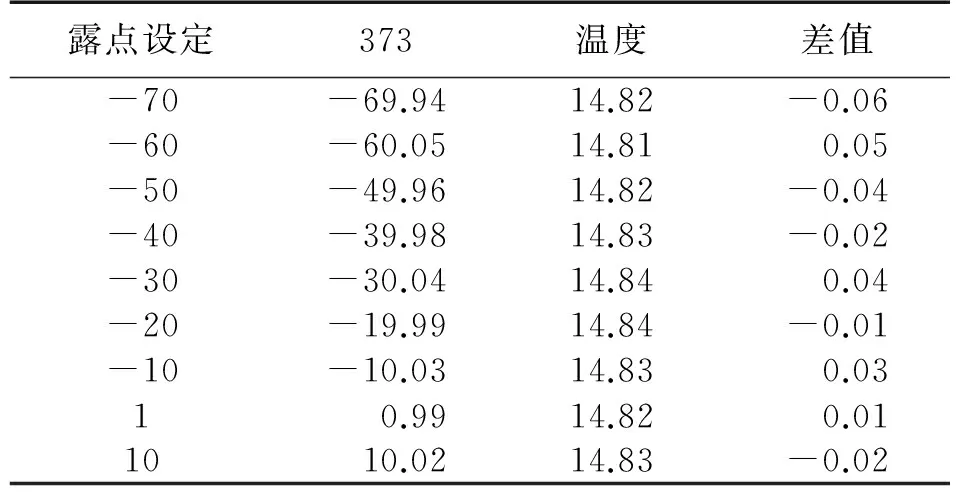

4.2.2 露点发生结果展示

恒温槽1温度设置为15 ℃,恒温槽2温度设置为14.8 ℃,发生-70 ℃、-60 ℃、-50 ℃、-40 ℃、-30 ℃、-20 ℃、-10 ℃、1 ℃,10 ℃固定露点进行露点发生测试。同样采用高精露点仪MBW373分别测量各发生露点。

观察表内结果可以发现,气体湿度越低,实现露点的精确发生越困难。以MBW373示值作为标准,湿度发生系统在-70 ℃~-50 ℃范围内优于±0.06 ℃;在-50 ℃~-20 ℃范围内优于±0.04 ℃;在-50 ℃~-20 ℃范围内优于±0.03 ℃,与总合成的标准不确定度做比较,本系统设计的湿度发生器发生的湿度偏差小于系统总不确定度。恒温槽2的控温误差在±0.04 ℃内。测量压力的压力传感器放置在一级稀释气管路,用于修正一级水汽压。

表2 露点发生结果 单位:℃

5 结论

(1)采用分流法原理成功研制了一套可实现相对湿度以及露点气体发生的标准湿度发生器,解决了分流法湿度发生器发生气体湿度高的问题。结果表明可发生湿度范围10% RH~90% RH,可发生露点范围-70 ℃~10 ℃;

(2)通过LabVIEW编写的上位机人机界面对湿度发生器进行控制,同时可通过人机界面监测发生器的运行状态,实现了系统的全自动运行;

(3)对系统的精度及不确定度进行了试验分析,结果为相对湿度发生的最大误差为0.2% RH,温控最大误差为±0.06 ℃,露点发生的不确定度为0.074 ℃。

[1] Benyon R,Böse N,Mitter H,et al. An Investigation of the Relation Between Contact Thermometry and Dew-Point Temperature Realization[J]. International Journal of Thermophysics,2012,33(8):1741-1757.

[2] Boehm A,Binder W. Device for Determining the Dew-Point Temperature of a Test Gas:CA,US8308348[P]. 2012.

[3] 李占元,易洪,任长青. 分流式湿度发生器的设计原理[J]. 现代计量测试,2001(5):27-29.

[4] 沙奕卓,付锡桂,赵旭,等. 双压法湿度发生器与分流法湿度发生器的差异分析[J]. 气象水文海洋仪器,2009(1):48-51.

[5] Wang Y,Li Y,Weng S,et al. Numerical Simulation of Counter-Flow Spray Saturator for Humid Air Turbine Cycle[J]. Energy,2007,32(5):852-860.

[6] 于建清,程绍华,贾伟广,等. 温湿度传感器相对湿度示值误差测量结果的不确定度评定[J]. 海洋技术学报,2013,32(1):83-86.

[7] 田唯学. 工业露点仪校准结果不确定度评定[J]. 测量不确定度,2012(1):236-237.

[8] 任承霞. 分流法低湿露点发生装置的研制[J]. 计测技术,2010(s1):28-30.

[9] 聂晶,孟晓风,汪烁,等. 一种敏感电路式露点测量方法[J]. 北京航空航天大学学报,2013,39(2):206-209.

[10] 行鸿彦,邹水平,徐伟,等. 基于PSO-BP神经网络的湿度传感器温度补偿[J]. 传感技术学报,2015,28(6):864-869.

[11] JJF1076—2001 湿度传感器校准规范[S].

[12] JJG499—2004 精密露点仪检定规范[S].

[13] 张胜兵,许高斌,陈兴,等. 多孔硅相对湿度传感器的设计[J]. 传感技术学报,2015,28(5):617-622.

[14] 李占元,易洪,任长青. 分流式湿度发生器的设计原理[J]. 现代计量测试,2001(5):27-29.

[15] 姚德新,邹应全,蒋沛. 基于针-针电极直流高压电晕放电暗电流测量大气相对湿度的研究[J]. 传感技术学报,2014,27(12):1716-1720.

The Automatic Divided-Flow Humidity Producing System

WANGSen,JIANGShubo*,WANGYang

(Nanjing University of Technology Pukou Campus,Nanjing 211816,China)

Nowadays,there are a wide variety of instruments,methods and sensors used in humidity measurement. In order to ensure the accuracy of humidity measurement,National Measurement Bureau calibrates the instruments regularly. On the basis of Divided Flow and combining the LabVIEW software,works on the research and the design of secondary-divided-flow humidity-producing-system is verified that which can realize the occurrence of relative humidity and dew point. The system has been applied to the actual humidity calibration equipment. The results show this equipment can occur humidity from 20% RH to 90% RH within the accuracy of 0.5% RH;occur dew point from -70 ℃ to 10 ℃ with the uncertainty 0.074 ℃.

humidity occurrence;metrology calibration;divided-flow method;uncertainty

2016-05-10 修改日期:2016-06-30

TP29

A

1005-9490(2017)03-0742-06

C:7230E

10.3969/j.issn.1005-9490.2017.03.045