探究氯氢系统与氯化氢合成的工艺优化控制

(天能化工有限公司,石河子市,832000)王飞

经验总结

探究氯氢系统与氯化氢合成的工艺优化控制

(天能化工有限公司,石河子市,832000)王飞

西北寒冷地区冬季温度相对偏低,H2从其处理工序输送至HCl合成装置过程中,其温度下降,使其中的水蒸气结冰,导致阀门与工艺管线发生堵塞。阐述了氢处理工艺及其改造,然后对氯化氢合成工艺进行了改进,探讨了氯化氢合成控制理论与氯气冷却脱水理论。

氯化氢;氯气;氢气;工艺

1 氢处理工艺

1.1 原工艺概况

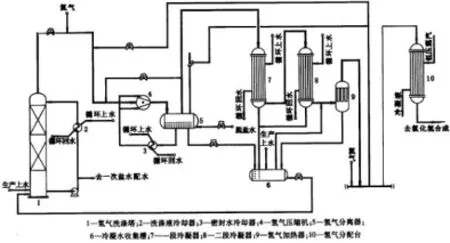

原来的处理工艺主要缺点包括:原设计中,H2二段冷却后的温度是12~15℃,含水质量分数是7.48%。该数值在内地非常合适。然而,在高寒地区,具有较大的温差,冬天气温可以达到零下30℃,H2中水汽非常易于受冷结冰,使得阿牛巴孔板流量计不能获得准确的测量结果,进HCl合成炉H2流量不准。自动调节配比时,要是H2测量值大于实际值,这样就造成Cl2过量,游离氯发生超标问题。(见图1)

1.2 优化后工艺

根据原体系中的不足,我们有目的地改进了H2输送系统。在二段H2冷却器与H2分配台后增加列管式氢气加热器,以此来把H2加热至70~75℃、100kPa之后,把它送至HCl合成工序。优化后的工艺流程见图2。

图2 改造后氢气处理工艺流程图

2 氯化氢合成工艺改进

2.1 原工艺

HCl合成系统中原设计A、B两套共用1个分配台,分配HCl后先后或者进入降膜吸收器A、B吸收制酸。实践中我们发现,当其中的1台合成炉正常运行,想启动另外一台的时候,分配台管线有一定的交叉现象。也就是那台正常运行的系统中H2一直处于过量状态,而另外一台在点火的时候,其中的空气则处于过量状态,于是就会在系统中形成混合性爆炸气体,留下一定的安全隐患。共用的分配台不会影响到单台合成炉的生产,然而对第2台不能发生充分的置换,开车过程中非常容易形成混合爆炸气体。正是这一个方面的原因,所有过去始终应用一台来进行生产,在很大程度上影响到产能的提升。

2.2 改造后工艺

改造以后将HCl分配台取消,运行两台合成炉的条件下,合成炉和降膜吸收装置相互对应,同时在进后者手动阀之前设置了连通管线(DN250)。从HCl冷却器A的HCl管线连接着降膜吸收器A,而B的HCl管线连着降膜吸收器B,分别在2个管线上配置一台压力调节阀,HCl冷却器A的HCl管线连接着事故吸收塔。B的HCl管线连接着事故吸收塔,分别在这2个管线上配置一台切断阀,这样一方面能够避免降膜吸收器和合成炉交叉使用,另一方面还可充分确保两台合成炉正常点火。

3 HCl合成控制

3.1 纯度控制

对于这一个环节,需要切实强化HCl纯度的控制。当前的实践之中,并没有使用液氯装置,剩下的Cl2仅仅可以去废气吸收制造NaClO。我国的西北地区,由于路程相对较远,NaClO的附加值相对偏低。为减小Cl2去废气量,最大限度地降低NaClO的生成,在安全条件下,必须通过提高HCl纯度的方法来进行应对。基于此,我们认真的探讨了HCl纯度对NaClO产量的影响。通过研究发现:HCl纯度对生产负荷具有非常明显的影响。在HCl气体中,没有游离Cl条件下,最大限度地提高HCl纯度,能够降低次氯酸钠这种副产品的产生量。

3.2 HCl纯度理论计算

在合成工序开车时,我们详细比较了理论H2、Cl2量和合成炉氯、氢流量计数据,通过研究我们可以看出,H2流量计比较准确,具有相对较小的偏差。而Cl2流量计却和理论值存在较大偏差,呈比例线性关系。怎样在具体的实践中,利用H2、Cl2流量计显示数值,以此来对HCl纯度进行控制,同时尽快达到满足条件的HCl纯度,是现阶段业界人士关注的重点。

迅速、准确地将HCl调到合适的纯度,不仅能够降低分析人员的负担,而且还能够在很大程度上改善工作效率,使得有关工序的负责降低。所以,从理论上来说,怎样在短时间内调好纯度,是非常关键的事情。

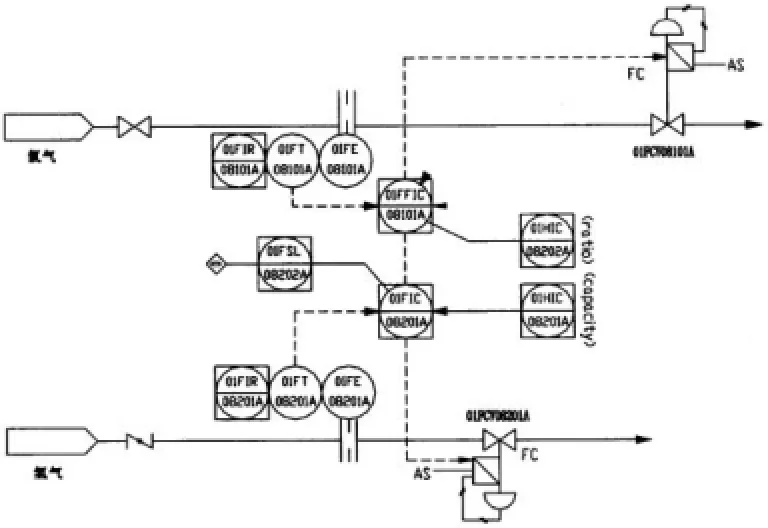

4 氯气冷却脱水理论

Cl2系统干燥的时候,电解而来的湿Cl2经过相应的洗涤塔,Cl2温度自原来的80℃下降至45℃,将其中大多数水分脱掉,通过Cl2钛管冷却器使其温度下降至12~15℃,再次就将Cl2中水分脱去,然后通过水雾捕集器来对其中的水分进行捕集,接着通过3级硫酸干燥处理措施使其减小至0.01%之内,由Cl2透平压缩机输送到HCl合成工段。对于高寒地区来说,白天和晚上的温差相对较大,很难控制温度。设计过程中,氯气钛管冷却器冷却及硫酸温度采用5℃水进行换热控制,控制温度相对偏低,容易造成事故。氯氢压力控制具体见图3。

图3 氯氢压力控制图

4.1 氯气冷凝

通常情况下,其Cl2出口压力为115.3kPa,在10℃的时候则将出现结晶(Cl2·7.3H2O),要是温度更低,这种情况下,结晶将会把管道堵塞,使得生产中止,这样就会发生停车问题。更糟糕的问题是,要是Cl2中的水分与氯气化合结晶,此时通过钛管冷却器的Cl2为干燥的气体,Cl2则将与钛发生非常剧烈的反应,造成更加严重的事故,例如Cl2泄漏与火灾等。因此按照以上理论,我们明确了冷却器的控制温度:春天和冬天保持在13~15℃,而夏天则保持在12~13℃;在此条件下,还将其视为厂控指标之一,对其进行严格管控。

4.2 硫酸干燥

这个环节主要通过两填料塔+泡罩塔的工艺方法来进行,具体步骤如下所示:Cl2通过钛管冷却器冷却来减小Cl2温度,通过水雾捕集器将其中大多数水雾去除,接着依次进入一、二级干燥塔、氯气泡罩塔。通过H2SO4的吸水性继续干燥,接着通过酸雾捕集器将Cl2中的的酸雾去除,然后通过Cl2压缩机使其压力提高到0.18MPa,最后将其送到用户。一、二级干燥塔硫酸质量分数分别为75%,85%~90%,三级打人98%的浓酸。各种浓度的酸都通过换热的方式来冷却,温度均保持在12~15℃。

考虑到硫酸的结晶温度,同时兼顾到春天和冬天气温的干扰,在硫酸管线及储槽采用电伴热,有效避免了管道结晶堵塞的问题,实现非常不错的运行效果。通过分析硫酸的结晶温度不难得知,在当地自然条件下硫酸均会由于气温改变而出现结晶将管道堵塞,因此,在今后应当重点做好防冻保温工作。

5 结束语

总而言之,在工艺改进与操作中,充分考虑许多氯碱公司的优势,并且按照该公司的具体情况,在控制中引入了理论知识,在效益、环保、质量、安全等方面均取得非常不错的成效。

[1]杨威.氯化氢生产系统自动控制的优化[J].氯碱工业,2016,02:44-45.

[2]王玉波,胡清.氯化氢合成生产中氯氢配比的控制[J].氯碱工业,2010,09:19-20.

[3]王民涛,周贤国,王栓柱,刘向阳,黄建平.氯化氢合成控制系统浅析[J].中国氯碱,2007,04:31-34.

[4]王健美.氯化氢合成生产中氯气、氢气的比例控制[J].中国石油和化工标准与质量,2012,08:29.

[5]杨得红.氯化氢合成生产稳定运行的探讨[J].中国氯碱,2012,11:10-11.

TQ124.4+2

B

1008-0899(2017)02-0034-03