提高MLSMLS36263626型辊磨产量的体会

陈历祥

提高MLSMLS36263626型辊磨产量的体会

陈历祥

Experience of Improving MLS 33662266 Roller Mill Production

福建水泥股份有限公司炼石水泥厂(原为顺昌水泥厂)8号MLS3626型辊磨由沈阳重型机械集团有限责任公司制造,设计能力为190t/h,于2008年10月进行试生产。在2015年以前磨机年平均产量均<198t/h,窑喂料量达到200t/h以上,窑磨产能严重不平衡,影响大窑生产。为此,我们对磨机产量低的原因进行了分析,对选粉机减速机轴承和立轴进行了改进;将磨机内的喷口环结构由内循环型改为外循环型;液压张紧系统氮气囊结构由单氮气囊改为双氮气囊;选粉机改为某公司制造的动态选粉机;调整石灰石破碎机板锤间隙,石灰石粒度由≤90mm下降到≤50mm。通过采取以上措施,磨机产量得到了大幅度的提高,月平均产量最高达214.3t/ h,保证了生料库高存量,稳定了大窑生产,降低了生产成本。

1 辊磨产量低的主要原因

石灰石粒度粗;磨机故障率高;系统漏风;粉磨效率低;选粉机选粉效率低。

2 原因分析及解决措施

2.1 石灰石粒度粗的原因分析及解决措施

我厂石灰石破碎机为反击式破碎机,石灰石仅经过一次破碎就进入石灰石预均化堆场,供两台2 500t/d的窑使用。因矿石供应紧张,石灰石粒度经常跑粗,粒度达到100~150mm的量也很多(考核指标为粒度≤90mm的量占95%),入辊磨粉磨时,磨机振动很大,经常跳停,生产极不稳定,产量低。

2016年通过技术攻关,调整了石灰石破碎机板锤间隙,石灰石粒度由≤90mm下降到≤50mm,且粒度≤50mm的量占95%。因石灰石粒度减小,入磨物料间接触紧密,提高了磨机的粉磨效率,进而提高了辊磨的产量。

2.2 磨机故障率高的原因分析及解决措施

2.2.1 故障现象

试生产以来,辊磨选粉机减速机因齿轮打坏故障多次停机,几乎每隔一两个月就要坏一次,且有几次停机时间较长。因选粉机减速机的齿轮经常打坏,为了保护减速机的齿轮,要求中控操作将选粉机转速控制在40Hz以下。另外,磨机因差压突升跳停频繁,对磨机产量影响很大。

2.2.2 原因分析

选粉机减速机的齿轮经常打坏主要是振动大造成的,磨机因差压突升跳停主要是磨内粉料循环量大突然下降造成的。

2.2.3 解决措施

本研究以语文课程的角度切入,对整本书阅读的教学实施进行了较为系统的探讨。本文梳理了整本书阅读作为课程的价值:以整本书阅读作为课程,可以增加学生阅读量,开阔学生视野,有利于学生开展深度学习,掌握阅读方法,最终养成阅读习惯。因此,整本书阅读进入语文课程,对学生语文素养的提高是大有帮助的。利用网络环境的优势,使得整本书阅读真正进入学生的课堂之中,从而培养学生的语文核心素养。

(1)2014年3月,我们利用大修的机会,对选粉机减速机轴承和立轴进行了改进,把减速机的滚珠轴承更换为滚柱轴承,对选粉机立轴保持架进行加固,提高减速机抗震能力,同时减轻振动,防止减速机齿轮打坏。

(2)由沈阳重型机械集团有限责任公司提供方案,将磨机内的喷口环结构由内循环型改为外循环型,同时把选粉机内锥下料管离磨盘距离由1.1m调整为0.5m,减少磨内粉料循环量,增加磨外物料循环量,防止磨机差压突升跳停。

(3)加强对中控操作员和现场巡检工的管理与考核,若配料站出现严重堵料或断料,必须立即停磨处理,若不太严重也必须在15min之内处理好,防止磨机振动跳停,否则按考核办法处罚。

2.2.4 效果

通过采取以上措施,选粉机转速可在40±5Hz范围内灵活调节,磨机因差压突升跳停的情况几乎未再发生,辊磨选粉机减速机齿轮在运转一年后未发生过打坏故障,外循环斗式提升机电流由原来的12A提高到16A,外循环量增大,磨机故障率大幅度降低,磨机运转率由原来的75%提高到90%。

2.3 系统漏风的原因分析及解决措施

(1)加强对辊磨系统的漏风检查,特别是对磨机出口弯管、管道膨胀节、风门等易漏风点部位的检查,利用辊磨定检或停机的机会堵漏。

(2)辊磨管道膨胀节和主排风机进出口风门由于使用时间已久,管道膨胀节破损严重,百叶窗风门变形磨损较严重,拉伸杆口挡皮老化,漏风较大。我们利用2016年1月辊磨停机的机会将漏风膨胀节、进出口风门和拉伸杆口挡皮进行了更换。

通过采取以上措施,辊磨系统漏风量大幅度下降,由窑尾烟囱环保在线监测数据可知,窑尾烟囱排风量由原来的3.2×105m3/h下降到2.6×105m3/h。

2.4 粉磨效率低的原因分析及解决措施

2.4.1 故障现象

2015年8号辊磨研磨压力偏低,基本在11.0~ 13.0MPa左右,未达到辊磨设计的工艺技术参数要求(13.0~15.0MPa),且研磨压力波动较大(±1.5MPa),磨盘料层厚度偏厚(130~150mm),减少了磨辊对物料的研磨,对辊磨产量影响较大。

2.4.2 原因分析

粉磨效率低的主要原因是由于油管、电磁阀、单向阀漏油和氮气囊内泄漏造成的研磨压力低且波动大导致的。另外,磨盘料层偏厚、磨辊施加在物料上的作用力小也会造成粉磨效率低。

2.4.3 解决措施

(1)利用2015年3月大修和6月定检的机会,我们将研磨压力泵、损坏的电磁阀、单向阀和埋在地下的漏油管道及接头挖出进行更换或作其他处理;把液压张紧系统氮气囊结构由单氮气囊改为双氮气囊;把磨内挡料圈高度由120mm降至80mm。

(2)加强对现场维护工的管理与考核,若出现油路管道漏油或堵塞应及时处理,若无上述现象则调节电磁阀门开度,保证研磨压力达到13.0~ 15.0MPa,否则按考核办法处罚。

2.4.4 效果

通过以上措施,研磨压力由11.0~13.0MPa提高到13.0~14.0MPa,且波动范围为±0.3MPa;磨盘料层厚度稳定在100~120mm,增大了施加在磨盘与磨辊之间物料的作用力,极大地提高了辊磨的粉磨效率,磨机产量提高了10t/h左右,磨机主电机电流由160A降到130A左右,且波动范围更小。

2.5 选粉机选粉效率低的原因分析及解决措施

原选粉机选粉效率低的主要原因是结构不太合理和选粉机转子上部密封处漏风。

2015年3月大修期间,我们对8号辊磨选粉机进行了改造,选用某公司GLS系列辊磨配套及改造专用的选粉机(型号为GLS6000)。8号辊磨原选粉机静态导流叶片是直形叶片,此次改造静态导流叶片采用Z形叶片,转子叶片由直形叶片改造成L形叶片,使得含料气体在通过导风叶片后,其气流速度突变。大颗粒因惯性较大保持原有运动方向而与导风叶片的背风面相撞,失去动能落入内锥体;较细粉则随气流进入选粉区域进行分选,减少了不合格颗粒进入选粉区的量,起到预分选效果,提高了选粉系统的处理量,达到了高产、低耗的目的。

与传统的直形导风叶片相比,通过异形导风叶片的气流速度与转子的外边缘的速度相当,从而减少了含料气体对转子叶片的冲刷磨损。与传统的直形转子叶片相比,异形转子叶片的特殊结构利于细粉进入与粗粉抛出,提高了选粉效率,有助于减少转子叶片间的局部涡流。

通过采取以上措施,生料细度月平均值80μm筛筛余由20%~22%下降到16%~18%,200μm筛筛余由2%~3%下降到1.5%以下,选粉效率得到了极大提高。

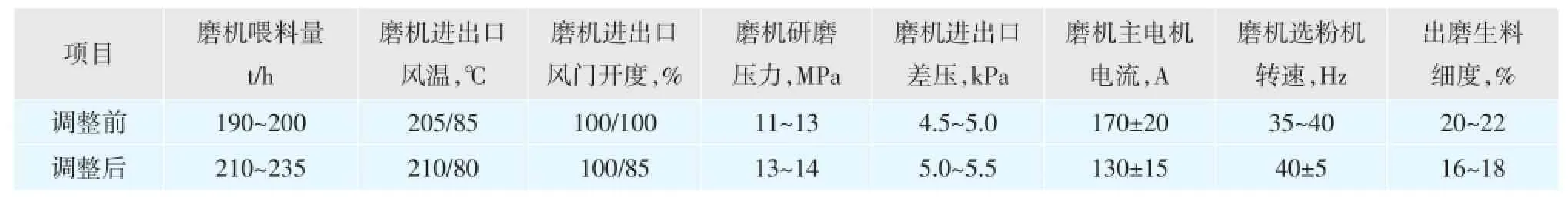

表1 8号辊磨调整前后操作工艺参数

3 结语

8号辊磨调整前后操作工艺参数见表1。通过以上措施,2016年6月,8号辊磨月平均产量由原来的195t/h提高到214.3t/h。由于生料台时产量和质量的提高,生料库容始终保持高料位,提高了生料的易烧性,改善了窑内煅烧,稳定了大窑的生产,且吨生料成本下降了2.0元多,每年生料按135万吨计算,可节约成本135万吨/年×2.0元/吨=270.0万元/年,取得了可观的经济效益。ು

TQ172.632.5

A

1001-6171(2017)02-0049-03

福建水泥股份有限公司炼石水泥厂,福建顺昌353200;

2016-07-12;编辑:赵星环