铝厂赤泥脱碱技术研究

丁绍兰, 张敏娜, 王 明, 周 艳

(陕西科技大学 环境科学与工程学院, 陕西 西安 710021)

铝厂赤泥脱碱技术研究

丁绍兰, 张敏娜, 王 明, 周 艳

(陕西科技大学 环境科学与工程学院, 陕西 西安 710021)

赤泥是炼铝工业的废料,其中含有大量的可利用资源,对赤泥减量化、无害化、资源化的研究可以从根本上解决赤泥堆积占用大量土地、潜在危害大的问题.本文通过单因素试验、多次洗脱试验以及正交试验研究了赤泥的脱碱性能,赤泥的脱碱技术可广泛应用于赤泥的预处理工艺中以达到减少赤泥危害的目的,为后续赤泥烧制高质量的砖提供了理论和技术支撑.

赤泥; 脱碱; XRD

0 引言

赤泥是炼铝工业的废料,因其中含有Fe2O3,故而呈红色,并命名为赤泥[1].炼铝工艺主要有烧碱法、拜耳法和联合法,但不论是哪种工艺都使用了大量的烧碱,使赤泥呈强碱性[2],从而影响了赤泥的资源化利用.纵观全球,赤泥的利用率只有15%左右[3].赤泥的强碱性问题是影响其综合利用的重要因素,脱碱技术成为亟需解决的问题,国内外众多专家从多个方面对赤泥脱碱技术进行了大量的研究.

王利英等[4]在赤泥的添加量为50%的条件下和氧化钙混合,加入五倍的蒸馏水,在适宜的条件下震荡洗脱,使得赤泥中的碱含量下降5 %左右.王琪等[5]通过往赤泥溶液中通入CO2的方法来脱去赤泥中的碱.CO2气体与赤泥溶液中的碱性化合物发生碳化反应,使得赤泥中的碱含量降低.刘喜会等[6]采用在标准大气压下使用氧化钙对赤泥进行脱碱,在适宜的温度和湿度条件下可以脱出赤泥中约3/4的碱.Li Zhong等[7]曾采用加石灰加压溶出赤泥法,赤泥在170 ℃、压力0.9 MPa下反应2 h,赤泥中的钠含量降至0.9 %.赵宏利[8]尝试在多倍大气压、高温条件下对赤泥进行脱碱,在C/S约为3,温度270 ℃,时间90 min,硅渣添加量为250~350 g/L范围内可以获得较好的脱碱效果.张振[9]尝试在不消耗其它能量的同时仅靠添加剂来去除赤泥中的碱,结果表明添加质量比为5%左右的MgCl2使得赤泥中的碱含量下降1.2%,效果不是很理想.Cengeloglu Y等[10]通过膜技术回收赤泥洗脱液中的有价重金属,在最佳条件下,赤泥洗脱液的Na+有1/3被回收利用.何润德等[11]通过高温灼烧的方式处理赤泥,并在过程中添加少量的Na2CO3,在适当的溶出条件,将铝酸钠溶于水,此时,钛酸钙、铁酸纳以及原硅酸钙将分解,获得沉淀下来的Fe(OH)3,从而回收得到氧化铝和氧化钠.可见,国内外对赤泥脱碱技术的研究较为广泛,可参考性较大,但不可否认的是赤泥脱碱工艺中尚存在脱碱效率差、投入成本高的问题.因此,探寻低成本的赤泥脱碱方法不仅能减小赤泥的危害,还能将脱下的碱回收,减小炼铝工业的成本投入,促进炼铝工业的发展.

本文针对赤泥的强碱性开展赤泥的脱碱研究,探寻低成本的赤泥脱碱方法,降低赤泥的危害,为后续赤泥烧制高质量的砖提供理论和技术支撑,实现赤泥的无害利用,真正地“变废为宝”.

1 实验部分

1.1 主要药品及仪器

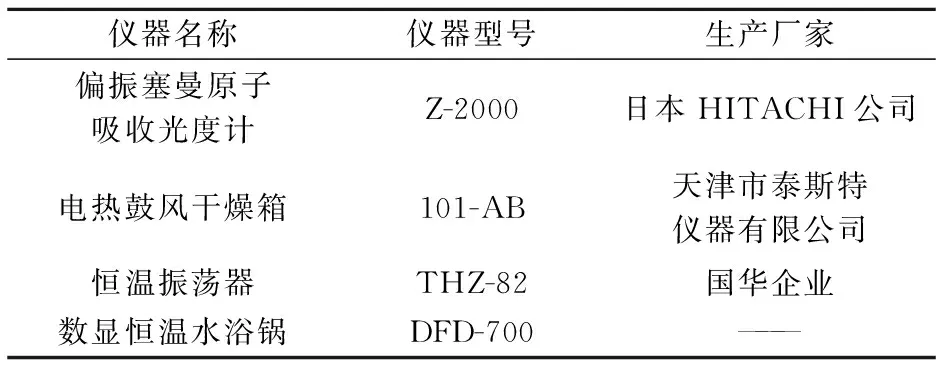

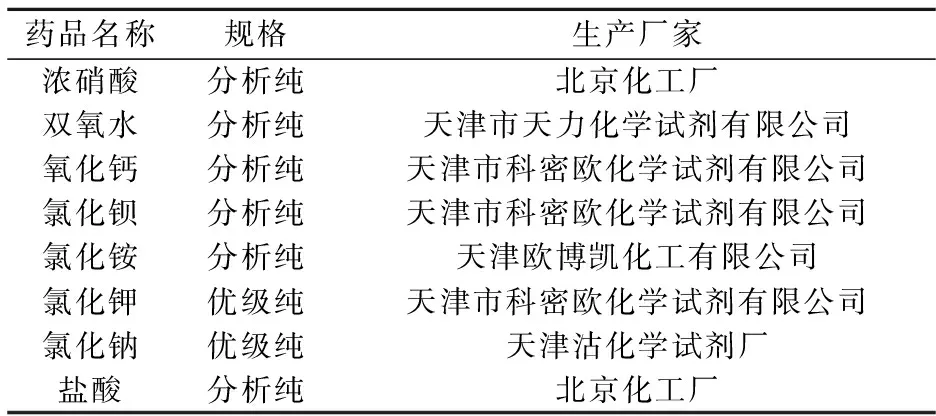

实验主要仪器、药品如表1、2所示.

表1 实验主要仪器

表2 实验主要药品

1.2 实验方法

1.2.1 赤泥总碱的测试

用HF和HClO4处理赤泥,SrCl2作为释放剂,待其消解完成后,稀释至合适的倍数后用原子吸收分光光度计,在空气-C2H2火焰下测试试样中钾、钠及其标准溶液的吸光度.按照公式(1)计算钠、钾的溶出率.

(1)

式(1)中:C0—被测溶液中氧化物的浓度,μg/mL;V—被测试样的体积,mL;n—试样溶液的稀释倍数;m—试样的质量,g.

1.2.2 赤泥脱碱剂的优选试验

选用MgCl2、CaCl2、BaCl2、NH4Cl和CaO等作为脱碱剂对赤泥中以结合态存在的Na+和K+进行置换,继而洗去置换出游离碱.本试验采用偏振塞曼原子吸收光度计测量赤泥洗脱液中的钠、钾离子浓度,并以钠、钾的溶出率来评价赤泥脱碱的效率[12].赤泥脱碱消解后滤液中的钠和钾的浓度含量记为C0,赤泥中总的钠和钾的浓度记为C,溶出率为W,溶出率通过公式计算得到,如公式(2):

W=(C0/C)×100%

(2)

式(2)中:W—溶出率;C0—消解液中钠和钾的浓度,mg/L;C—总钠和总钾的浓度,mg/L.

1.2.3 赤泥脱碱试验

首先,等量称取若干赤泥和5%的脱碱剂置于三角瓶中,再分别加入90 ℃的蒸馏水各若干毫升,在90 ℃恒温水浴条件下搅拌反应60 min后迅速抽滤,抽滤时以蒸馏水分多次冲洗滤饼,抽滤结束后将所得滤液转移至烧瓶中,消解,待滤液冷却至室温后定容.将编号的溶液稀释后用原子吸收测量,记录数据并分析液固比对赤泥脱碱效果的影响.然后分别改变蒸馏水的温度、反应时间及脱碱剂的掺入量,分析温度、时间、脱碱剂掺量的影响效果.

1.2.4 脱碱后赤泥的形貌、矿物成分及附着碱分析

用X射线衍射仪分析脱碱后赤泥样品的矿物成分及附着碱的主体成分,扫描范围为10 °~70 °.通过扫描电子显微镜观察其微观形貌,测试电压为3.0 kV.

1.2.5 多次洗脱实验

取5个250 mL的三角瓶,将其编号为1~5.在粒径<0.075 mm、固液比2、时间1 h、温度90 ℃、脱碱剂掺量5%下进行脱碱实验.1号样洗脱1次,2号样洗脱2次,3号样洗脱3次,4号样洗脱4次,5号样洗脱5次,并分别制得洗脱后的消解液.

1.2.6 正交试验

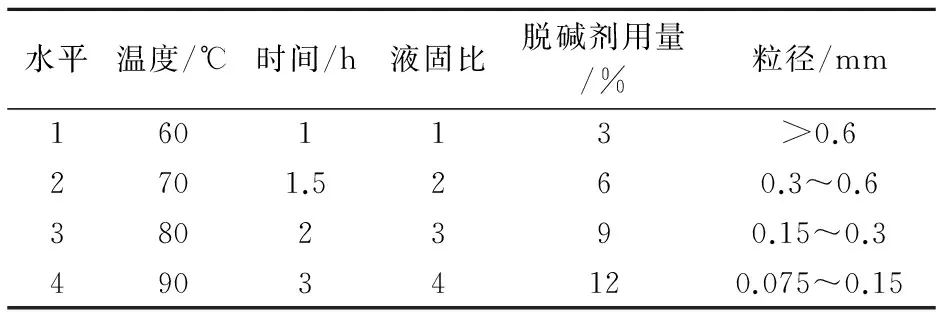

按照标准正交表 L16(45)安排试验,因素水平表如表3所示.

表3 因素水平表

2 结果与讨论

2.1 赤泥脱碱剂优选结果

赤泥中部分以结合态存在的K+、Na+可以被离子置换能力更强的其它游离阳离子置换出来.一般离子的交换能力强弱顺序如下:

H+>Al3+>Ba2+>Sr2+>Ca2+>Mg2+>NH+>K+>Na+

OH->CO32->PO43+>I-> Br->Cl->NO3->F->SO42-

其中H+半径较小、电荷密度较大,因而置换能力较强.当溶液中各离子的浓度相近时,左边的离子可以交换出右边的离子,但当右边的离子浓度远大于左边时,右边的离子也可以将左边离子置换出来,因此离子浓度对离子的交换能力有着较大的影响.离子的交换能力与赤泥颗粒的成分、颗粒的分散度及pH等都有一定的关系.

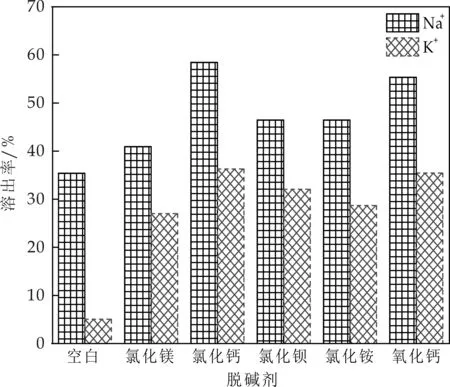

不同脱碱剂的脱碱效果如图1所示.从图1可以看出,各脱碱剂对Na+、K+的去除率皆高于空白值.其中钙系脱碱剂的脱碱效果较好,CaO对Na+、K+的溶出率分别为55.35 %和35.44%.

图1 不同脱碱剂的碱溶出率

赤泥中含有大量的OH-,当赤泥中加入MgCl2和CaCl2、CaO时,会生成Mg(OH)2和Ca(OH)2沉淀,其中Ca(OH)2的溶解度远大于Mg(OH)2,因此赤泥浆体中的Ca2+浓度大于Mg2+浓度,另外Ca2+的离子交换能力大于Mg2+,导致CaCl2的溶出率大于MgCl2.图1中BaCl2对Na+、K+的溶出率明显低于钙系脱碱剂CaCl2、CaO,这可能是因为赤泥中的可溶性Ca2+增大了溶液中Ca2+浓度.为避免引入其他离子干扰试验,本试验采用价格低廉的CaO作为脱碱剂.

2.2 赤泥脱碱试验结果与分析

2.2.1 液固比对赤泥脱碱效果的影响

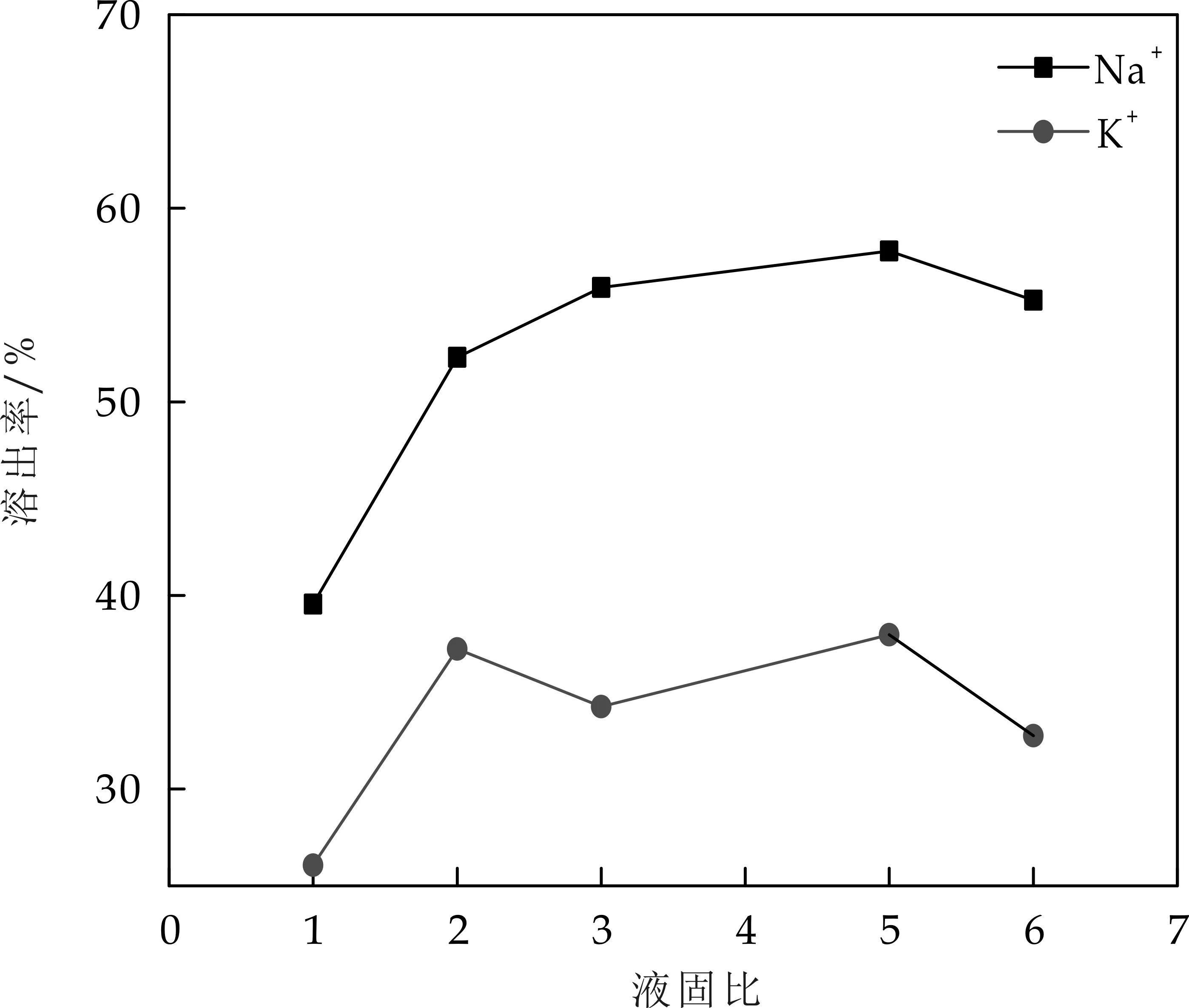

液固比对赤泥的脱碱效果如图2所示.从图2可以看出,当液固比为1时,赤泥中钠和钾的溶出率分别为39.56 %和26.06%,当液固比增加到5时,赤泥中钠和钾的溶出率分别增加到57.79%和37.97%,随着液固比继续增加钠和钾的溶出率降低.这可能是随着蒸馏水的不断加入,赤泥中的可溶性Ca2+进入溶液,使得溶液中Ca2+的整体含量增加,同时更多的水溶液使得赤泥颗粒更分散,更利于离子间的扩散.但是过大的固液比会降低离子浓度,使得Ca2+与赤泥颗粒表面的接触机会减少,降低了Ca2+与赤泥中结合态的Na+、K+的交换速度,使其反应速率下降.

图2 液固比对赤泥脱碱效果的影响

2.2.2 脱碱剂掺量的影响

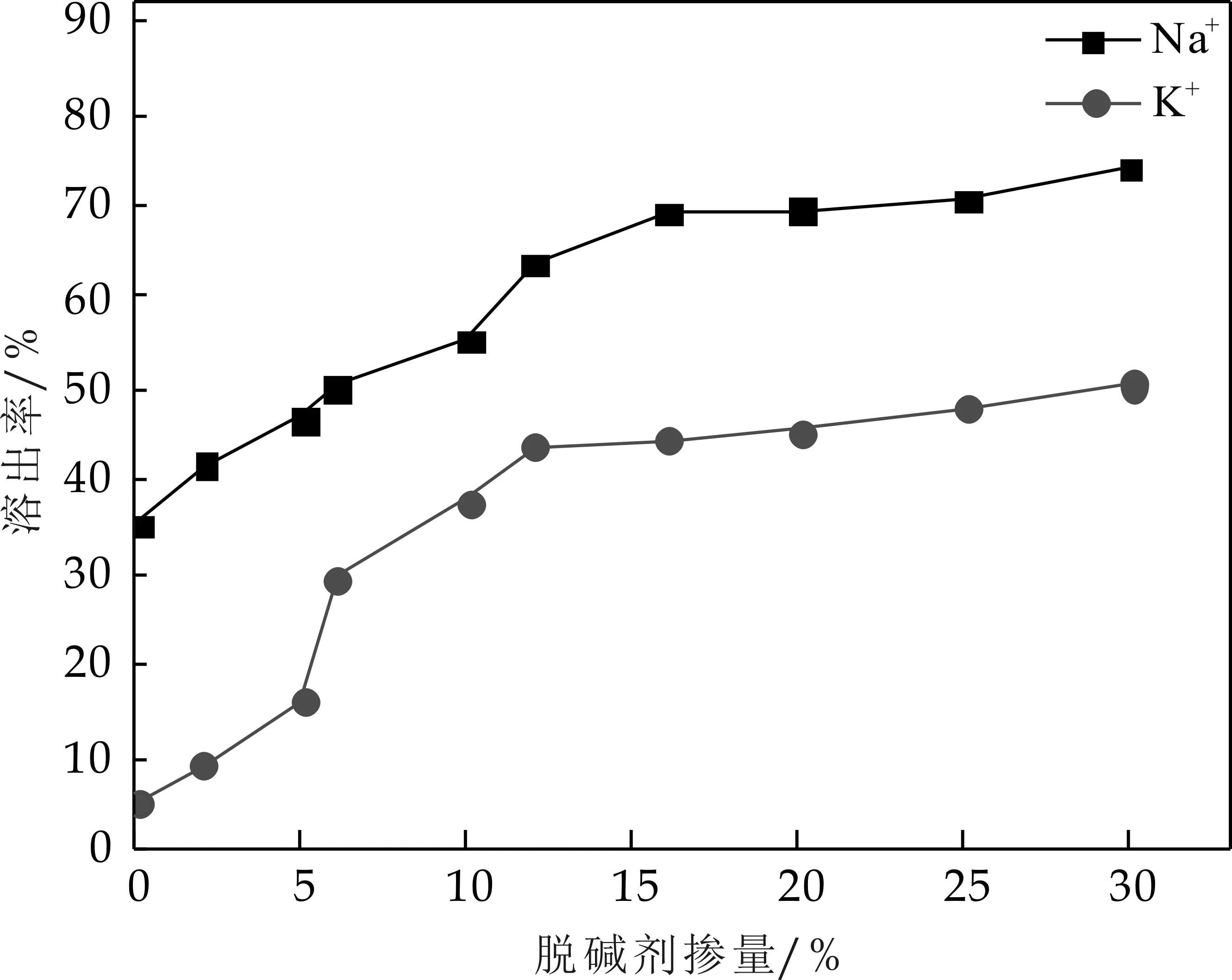

不同的石灰掺量对钾、钠溶出率的影响如图3所示.由图3可以看出,赤泥的脱碱效果随着氧化钙添加量的增加而变强,随着更多的氧化钙加入,钠、钾的溶出率较为明显的增大,而后溶出率的增大趋于平缓.当添加2%的氧化钙时,钠、钾溶出率的增量(以空白为底值)分别为6.43%和4.22%,处理效果不佳.这可能是因为赤泥洗脱液中存在的游离态Al3+和CaO优先反应生成了水化铝酸钙,将脱碱剂固定,减少了Ca2+与赤泥接触的机会[13].氧化钙添加量的增大明显刺激了赤泥脱碱效果的增强,在氧化钙添加量为16%时,钠、钾溶出率的增量(以空白为底值)分别为33.99%和39.67%,有着长足的增长.

图3 脱碱剂掺量对赤泥脱碱效果的影响

2.3 脱碱后赤泥的微观形貌及矿物组成分析

2.3.1 脱碱后赤泥微观形貌

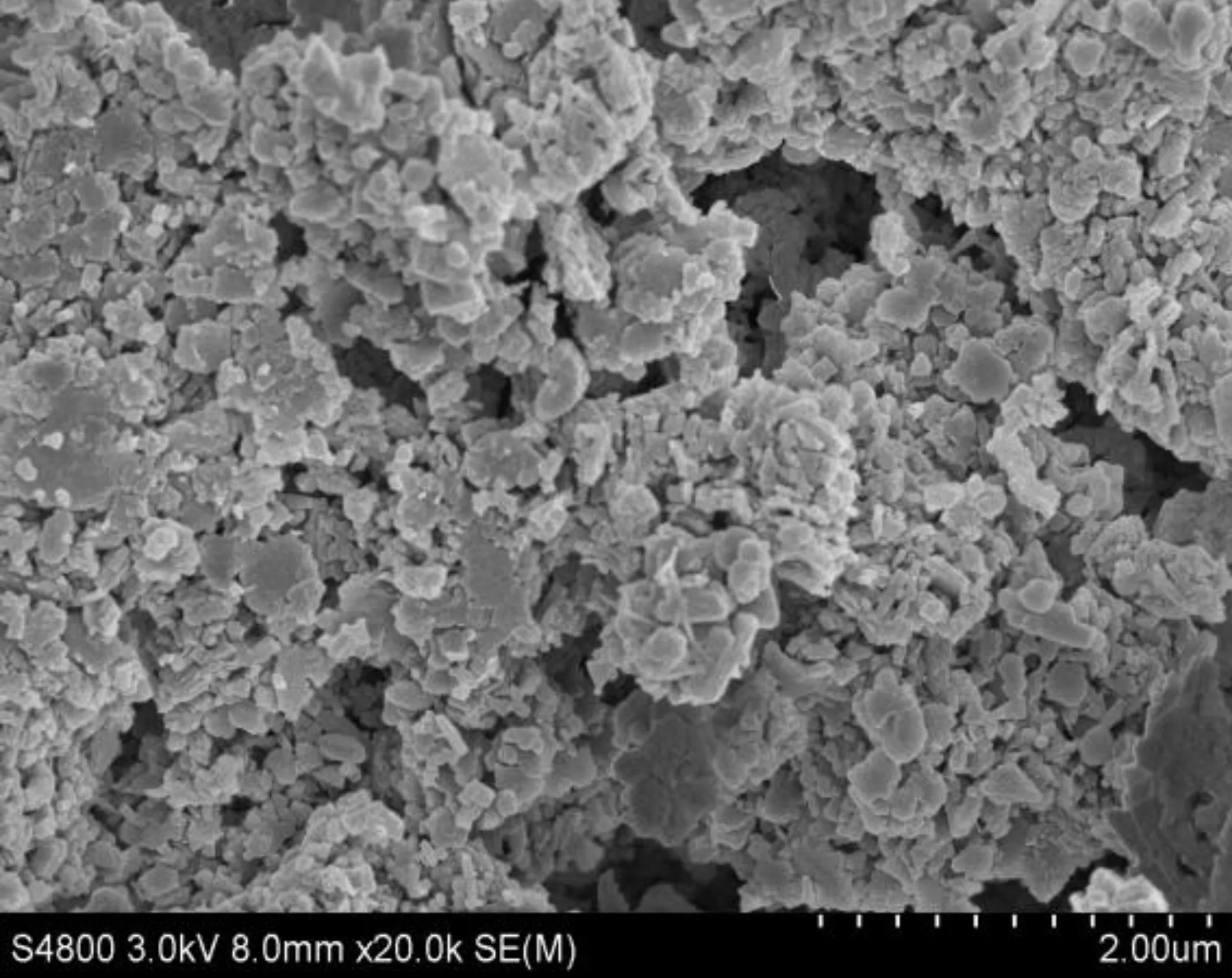

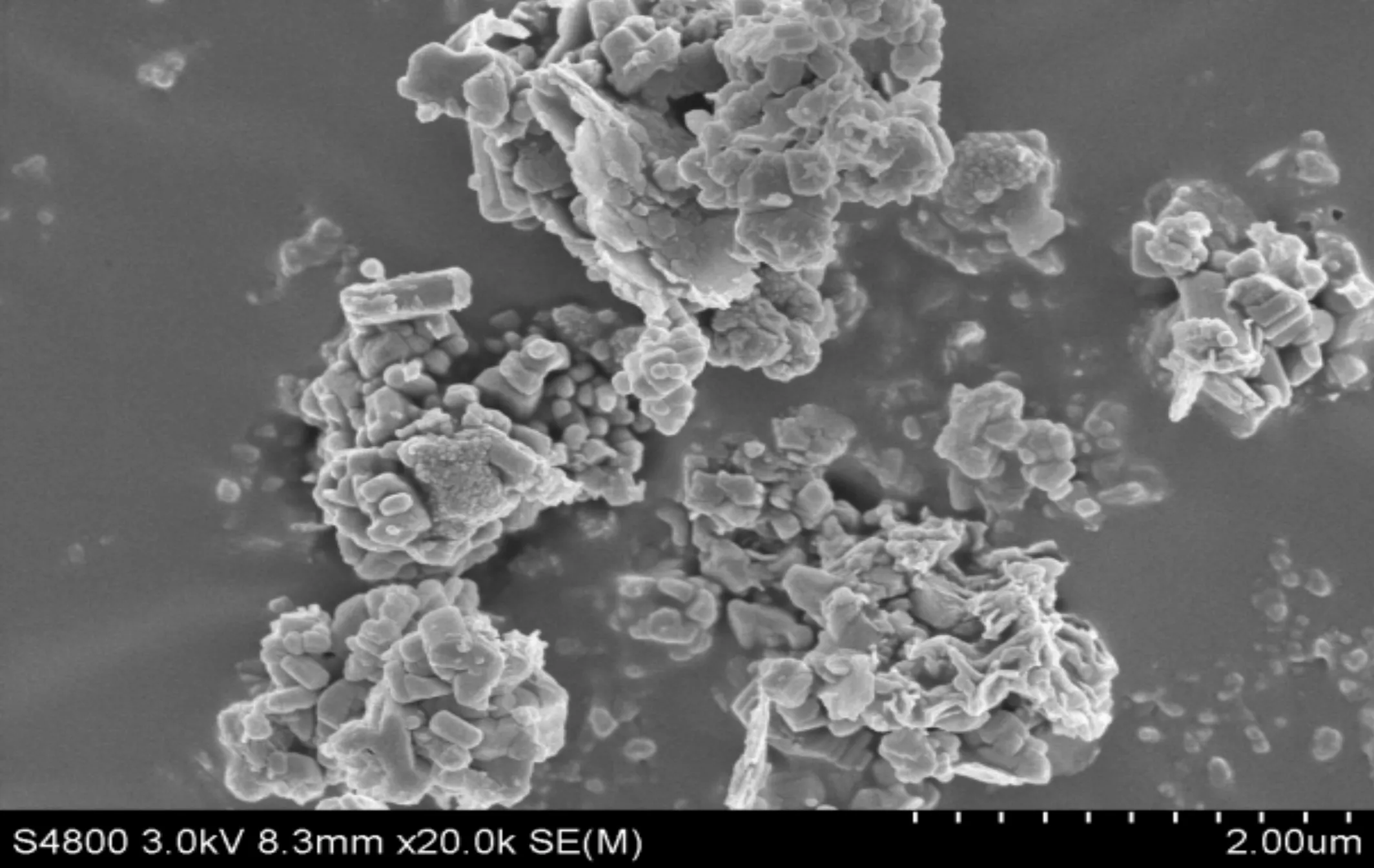

脱碱前后赤泥的微观结构表征如图4所示.图4为20 000倍数下脱碱前后赤泥的微观结构.比较(a)、(b)两图可以得出,洗脱后的赤泥表面更为光滑,边缘更为清晰,这可能是赤泥表面附着的碱被洗脱的缘故.

(a)赤泥脱碱前电镜照片

(b)赤泥脱碱后电镜照片图4 赤泥脱碱前后SEM照片

2.3.2 脱碱后赤泥矿物组成分析

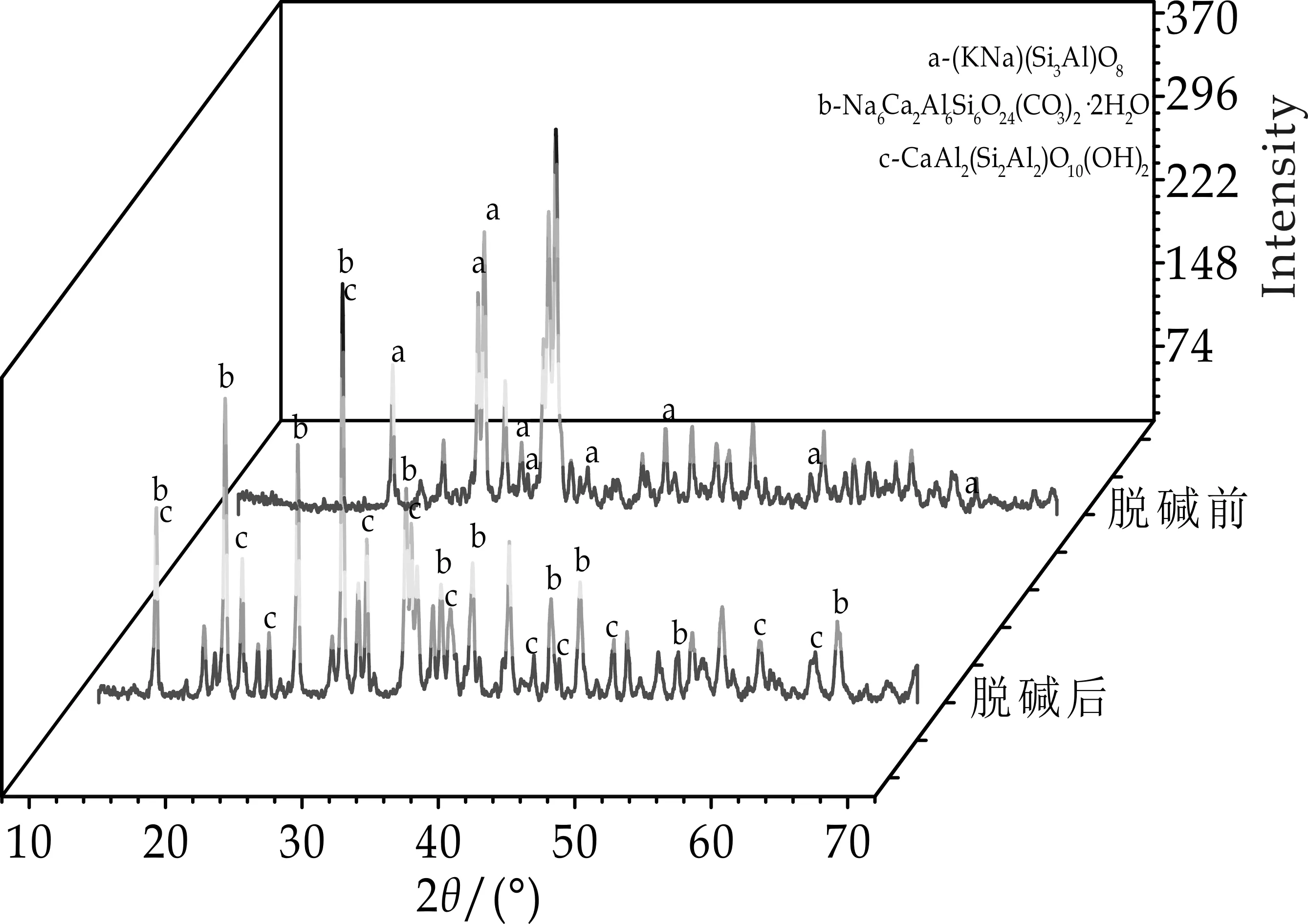

脱碱后赤泥矿物组成分析如图5所示.赤泥脱碱主要是利用置换能力比较强的Ca2+,在适当的压力、温度和浓度条件下,通过和赤泥的充分接触来置换出洗脱液中的Na+、K+,以达到对赤泥脱碱的目的[14].

图5 脱碱前后赤泥的XRD图谱比较

从图5可以看出,经脱碱处理后,透长石(KNa)(Si3Al)O8的衍射峰减弱,并出现了钙霞石Na6Ca2Al6Si6O24(CO3)2·2H2O、珍珠云母CaAl2(Si2Al2)O10(OH)2的衍射峰,表明脱碱过程中,透长石中的Na+、K+被Ca2+置换,生成更难溶的钙霞石和珍珠云母.钙霞石中的Na+稳定存在于晶体结构中,不能被Ca2+置换出.

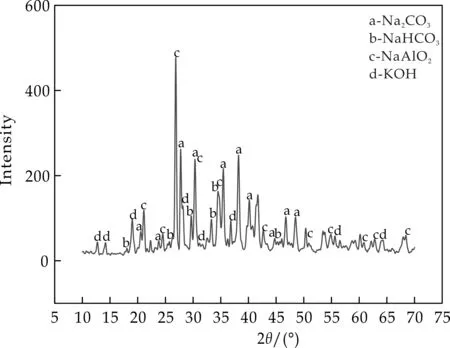

2.4 附着碱分析

附着碱XRD如图6所示.从图6可以看出,该白色粉末中主要含有Na2CO3、NaHCO3、NaAlO2、KOH(H2O)4等可溶性的碱物质,它们在赤泥的长期堆存过程中,通过曝晒风干后容易在赤泥表面析出.

图6 附着碱分析

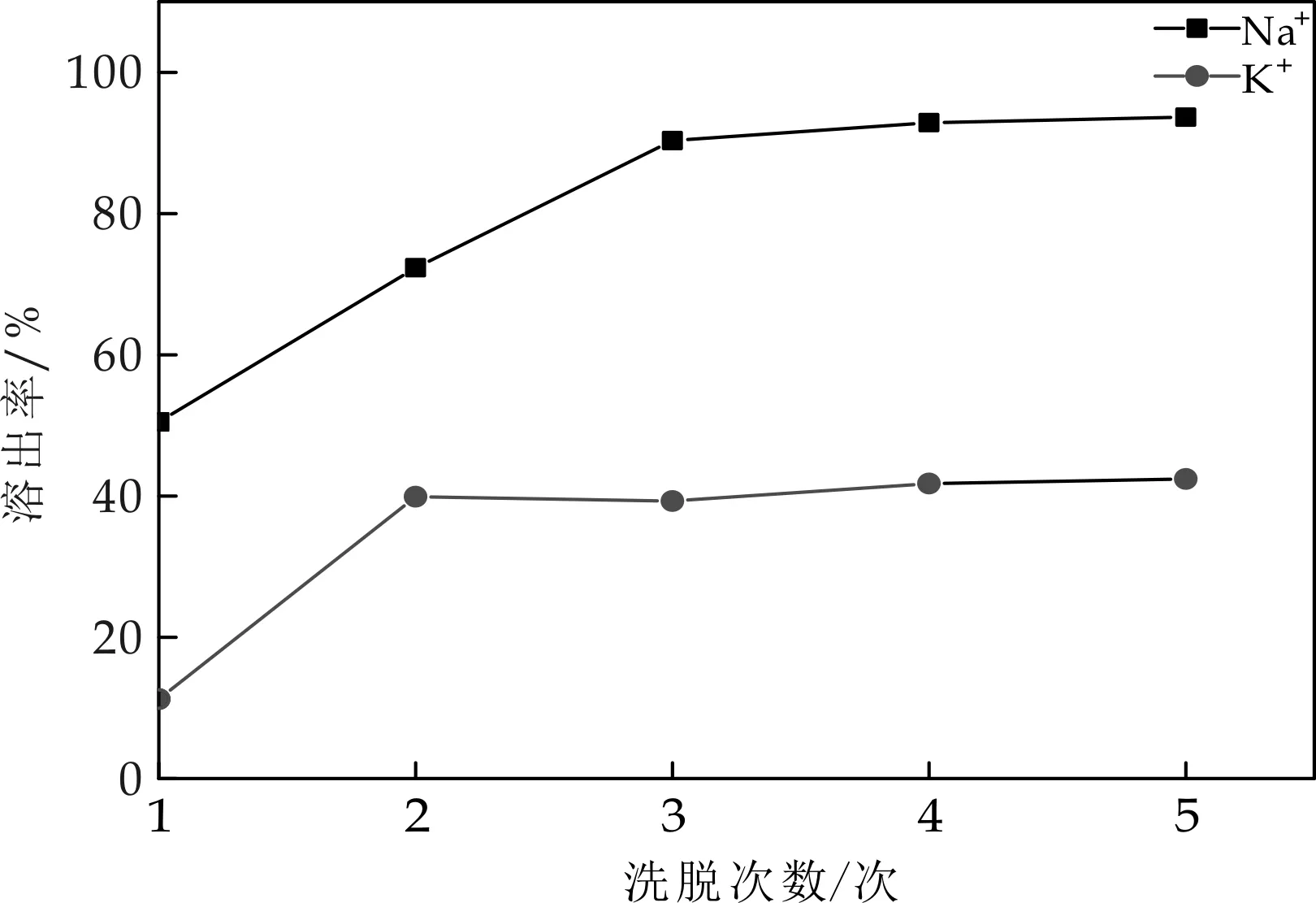

2.5 多次洗脱实验结果与分析

多次洗脱实验结果如图7所示.文献[15]指出多次洗脱有利于赤泥的脱碱.经过一次洗脱,Na+、K+的溶出率分别能达到50%、11%.到第三次洗脱时溶出率达到最高,Na+、K+分别为90.32%、39.28%.随后随着脱碱次数的进一步增多,溶出率趋于平缓,不再增大.此时可以认为,赤泥中能够被洗脱的碱都已脱出,剩余的碱是以晶格吸附的形式稳定存在的,难以脱出.

图7 洗脱次数对溶出率的影响

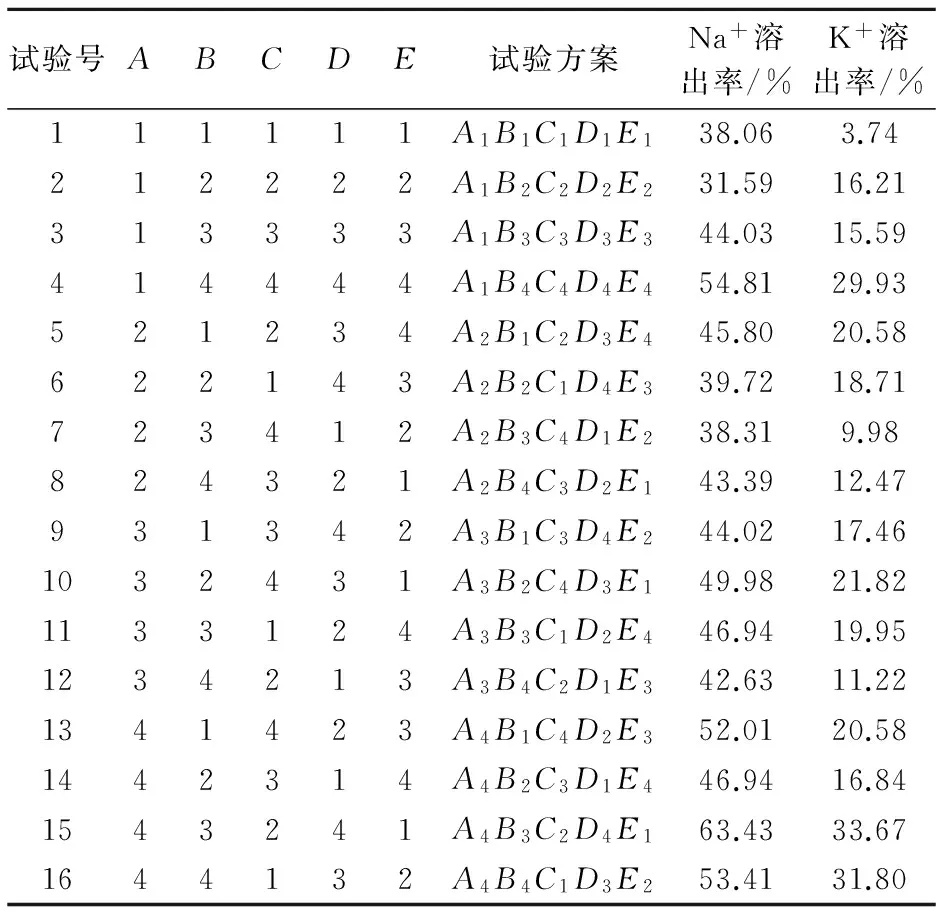

2.6 正交试验结果与分析

2.6.1 试验结果与极差分析

正交试验结果如表4、5、6所示.

表4 正交试验结果

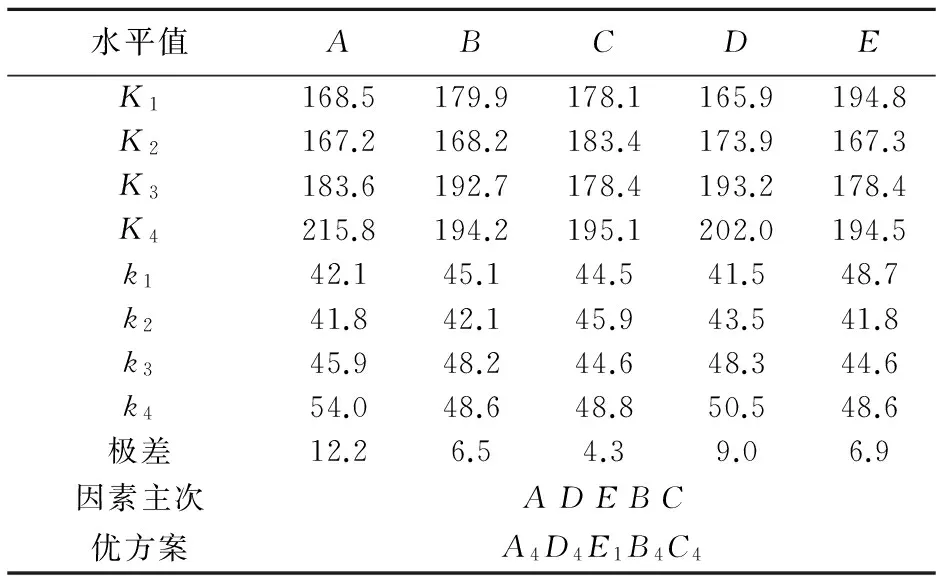

表5 Na+溶出率极差分析

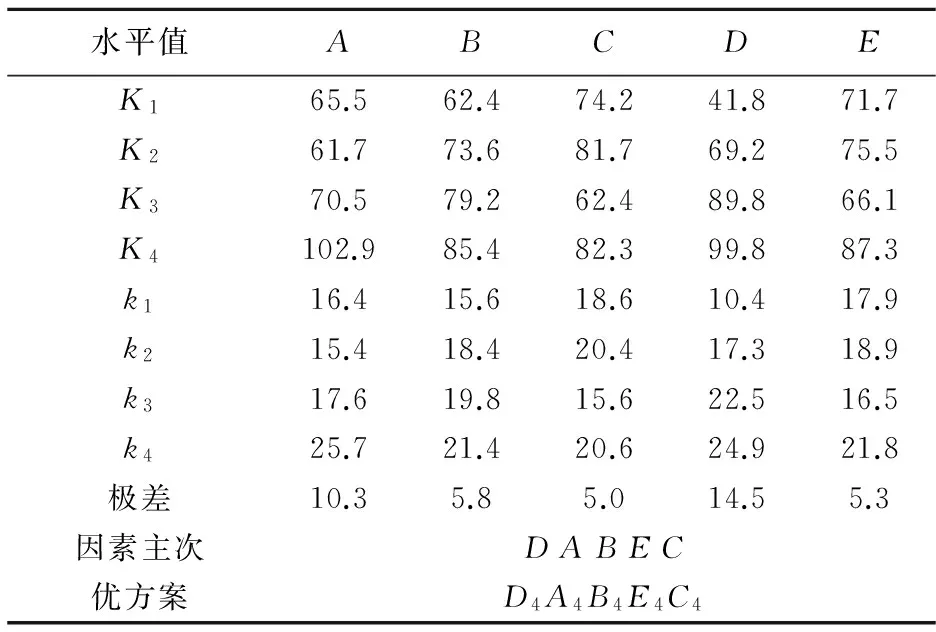

表6 K+溶出率极差分析

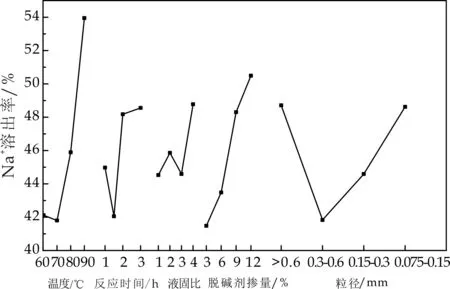

根据正交试验数据绘制脱碱效果趋势图如图8、图9所示.通过正交试验设计结果可以得出,对于钠来说,洗脱温度、脱碱剂添加量、赤泥粒径、洗脱时间、液固比对赤泥脱碱效果的影响依次降低,当脱碱温度为90 ℃,脱碱剂添加量为12%,赤泥粒径为0.6 mm以上,洗脱时间为3 h,液固比为4时,赤泥的脱碱效果最好,即脱钠最优方案为:A4D4E1B4C4.对于钾来说,脱碱剂添加量、洗脱温度、洗脱时间、赤泥粒径及液固比这五个因素对赤泥脱碱效果的影响依次降低.在脱碱剂添加量为12%,洗脱温度为90 ℃,洗脱时间为3 h,液固比为4,赤泥粒径为0.075~0.15 mm时,钾的去除效果最佳,即脱钾的最优方案为:D4A4B4E4C4.

图9 Na+溶出率趋势图

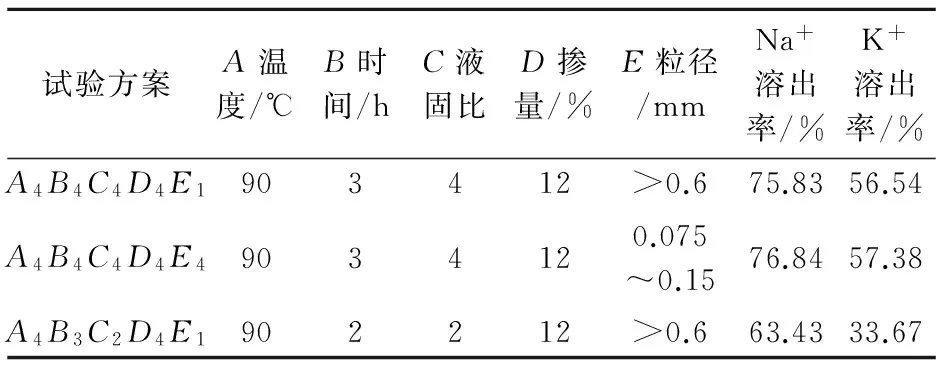

2.6.2 正交试验结果验证

通过验证试验表明,最优方案A4B4C4D4E1和A4B4C4D4E4的脱碱效果比方案A4B3C2D4E1的脱碱效果要好,可以得出最优方案为A4B4C4D4E4,其Na+和K+的溶出率为76.84%、57.38%.安排的验证实验及结果如表7所示.

表7 验证试验

3 结论

(1)单因素试验结果表明赤泥脱碱的最佳条件为:赤泥粒径0.075~0.15 mm、液固比为5、温度为100 ℃、洗脱时间2 h、CaO作为脱碱剂添加量为16%.此时,Na+、K+的溶出率分别为73.29%、52.35%.

(2)多次洗脱试验表明,将同一份赤泥进行多次洗脱可以增大脱碱率.

(3)正交试验表明,对Na+的溶出度,其最佳方案为:温度90 ℃、脱碱剂掺量12%、粒径0.6 mm以上、时间3 h、液固比4;对K+的溶出度,其最佳方案为:脱碱剂掺量12%、温度90 ℃、时间3 h、液固比4、粒径为0.075~0.15 mm.验证试验表明,该最佳试验方案脱碱率优于正交试验表中方案.

[1] 王云山,杨 刚,张金平.氧化铝工业产出赤泥脱钠新工艺[J].有色金属,2010,62(3):61-64.

[2] 王克勤.铝冶炼工艺[M].北京:化学工业出版社,2009.

[3] 邢 国,杨家宽,侯 健.赤泥粉煤灰免烧砖工艺配方研究[J].轻金属,2006(3):24-27.

[4] 王利英,李小雷,翟二安.脱硫石膏法赤泥脱碱新工艺研究[J].科技信息,2010(21):48,96.

[5] 王 琪,李 津,赵 颖.铝业碱性赤泥的悬浮碳化法脱碱工艺研究[J].环境工程学报,2009,3(12):2 275-2 280.

[6] 刘喜会,康志军,王建军,等.赤泥的脱碱与贮存[J].水泥,1999(10):4-7.

[7] Zhong L,Zhang Y.Extraction of alumina and sodium oxide from red mud by a mild hydro-chemical process[J].J Hazard Mater,2009,172(2-3):1 629-1 634.

[8] 赵宏利.烧结法硅渣脱钠技术研究[J].矿产保护与利用,2001(5):33-37.

[9] 张 振.氧化铝生产若干问题的研究[D].上海:上海大学,2006.

[10] Cengeloglu Y,Kir E,Ersoz M,et al.Recovery and concentration of metals from red mud by donnan dialysis[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2003,223(1):95-101.

[11] 何润德,张念炳,黎志英.添加石灰处理纯碱烧结法赤泥的研究[J].贵州工业大学学报(自然科学版),2004,33(3):7-9.

[12] 杨艾华.石灰烧结法赤泥组成及脱碱方法的研究[D].贵阳:贵州大学,2007.

[13] 张亚莉.钠硅渣湿法处理工艺与理论研究[D].长沙:中南大学,2003.

[14] 卜天梅,李文化,杨金妮,等.利用烧结法赤泥生产水泥的研究[J].水泥技术,2005(2):67-68.

[15] 张国立,李绍纯,张馨元.拜耳法赤泥水洗脱碱工艺的研究[J].青岛理工大学学报,2012,33(4):59-62.

【责任编辑:蒋亚儒】

Study on dealkalization of red mud in aluminum industry

DING Shao-lan, ZHANG Min-na, WANG Ming, ZHOU Yan

(School of Environmental Science and Engineering, Shaanxi University of Science & Technology, Xi′an 710021, China)

Red mud are the waste of aluminum industry.There were huge available resources in red mud.Researches on minimization,hazard-free treatment,and reutilization of red mud could fundamentally solve problems as field occupying and high protential risk,holding a profound significance.In this thesis,Single factor experiment,orthogonal test and repeatly washing were employed to study dealkalization performance of red mud.The red mud removal of alkali can be widely used in red mud pre-treatment process to achieve the purpose of reducing the harm of red mud.It provides a theoretical and technical support for the subsequent firing of high quality red mud brick.

red mud; dealkalization; XRD

2016-11-21

国家自然科学基金项目(21347004);陕西皇城玉全集团横向科研项目

丁绍兰(1963-),女,山西襄汾人,教授,博士,研究方向:环境监测、清洁生产

2096-398X(2017)03-0047-06

X75

A