锻造装备与工艺之简析

文/党军,张平平·陕西法士特汽车传动集团有限公司

锻造装备与工艺之简析

文/党军,张平平·陕西法士特汽车传动集团有限公司

本文结合公司所用的各种锻压设备及其适用的锻造工艺方法,对各个设备的工艺特点进行分析。

21世纪的锻造行业对具有高柔性和高效率的数控化、自动化的锻压设备呈现需求旺盛的态势。锻造设备及工艺技术的改进和革新使得高质量锻件的生产更为经济,迅捷。本文结合法士特公司目前使用设备论述了模锻锤、机械压力机、螺旋压力机、平锻机、辗环机和楔横轧等设备的使用特性和应用范围,及相应设备的工艺特点和工艺原理,锻件质量控制系统、锻件缺陷及其防止、检验内容和方法。

曲柄热模锻自动压力机

⑴高速高性能曲柄锻造压力机特别适合大批量锻件的自动化生产,它的机架和驱动系统专为高负载和精密生产而设计。压力机台面宽,承载力大,特别适合多工位锻造。压力机设备采用工控机,设备的所有功能,通过操作面板实现操控,大量使用PLC编程控制器,将所有控制功能集成化,从而实现设备的菜单化管理,主要包括滑块闭合高度调整、顶出器顶出高度调整、以及自动化控制系统等各个环节的参数设定。可以实时监控打击力,顶出器顶出量,顶出吨位,脱模剂喷涂量等参数。具有故障诊断报警等功能,使设备故障维修,设备维护更加便捷。设备还包括许多辅助装置,如自动上料、感应加热及料温自动分选系统、工件传送和成品输送装置、喷淋润滑系统以及换模装置,使压力机能够高效地满足和适应各种生产任务。目前法士特所用曲柄锻造压力机传动系统采用湿式离合器和制动器,设备噪声小,传动效率高。多轴控制系统的液压顶出装置和伺服电机控制的步进梁传送装置使设备的工作节拍快,工件传输更加稳定,效率高,频率快。该锻造生产线可以生产各种齿轮件和法兰件,生产率为15~25件/分钟,采用五工位无飞边锻造生产工艺。该种设备速度快,可将锻件接触模具的时间减少到最低限度,从而提高了模具的寿命,此外,还延长了用于进行模具冷却和零件传输的时间。热模锻自动压力机如图1所示。

图1 热模锻自动压力机

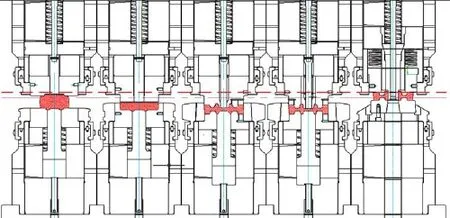

⑵热模锻自动压力机工作的高效性必须靠成熟、稳定的工艺来保证。①原材料的重量和端面必须符合机床要求,确保锻件生产时不出现充不满和出毛刺的现象;②锻件在锻造过程中利用顶杆定位或者利用外圆定位两种方式运行;③机床的上下顶杆对锻件的顶出和卡爪的夹取必须要有保持功能;④高效自动的润滑装置必须保证模具稳定在许可的范围内。热模锻自动压力机模具简图如图2所示。

图2 热模锻自动压力机模具简图

高能螺旋压力机

⑴高能电动螺旋压力机目前主要是两种传动形式:一是电机的转子与螺杆连为一体的电机直接传动形式,目前公司使用的是武汉新威奇630t高能螺旋压力机,该种设备传动环节少,但须设计低速、大扭矩专用电机,螺杆导套磨损后会影响电机的气隙:二是电机经齿轮或皮带带动飞轮螺杆的电机机械传动形式。目前公司精锻齿环线是采用的日本的榎本机工公司的600t高能螺旋压力机,这种设备的特点是专用电机转速较高,转矩较小,电机出现故障时,更换方便,维护简单;同时,螺杆导套磨损后不会影响电机性能。电动螺旋压力机的突出优点是自动化程度高,用户只要在人机界面上设置好打击行程和打击能量,其他计算和控制只要交给压力机控制系统自动完成即可。

自动生产线的工作过程全部受生产线总控系统控制。毛坯倒入自动分拣排序机构后排队送入中频炉,加热出来后通过气缸推入滑道送至取料点,机器人取料后送至压力机进行锻造,锻造后由取料装置取料并送至余热传送带,喷雾润滑机构自动完成润滑及冷却等操作,如此周而复始,循环运行。然后进行后续切边、冷精整和冲孔等后续工序。

⑵自动喷墨装置。电动螺旋压力机周边还有重要的自动润滑冷却装置。出于保护模具和锻造成形后便于脱模的目的,自动润滑冷却装置也是模锻件生产中的必要环节,如果能使用自动润滑装置,必将大大减轻工人的劳动强度,且保证该操作的一致性和均匀性。每次压力机滑块锻打工件完毕回程超过一定高度时,喷头自动进入上下模腔之间,喷射石墨水达到设定的时间后自动退回,整个过程由电气控制系统对喷涂时间、范围进行调节,使喷涂更加均匀。

⑶电动螺旋压力机精密齿形锻造工艺要点。目前该种设备采用的主要是热精锻加冷精整复合工艺,目前公司使用的电动螺旋压力机主要的工艺路线为:精密下料→坯料自动分拣排序→中频加热→自动上料→压力机锻造→自动下料→冲床切边→冷精锻→冲孔。精锻齿环如图3所示。因为热精锻变形抗力低、塑性好,容易成形比较复杂的工件。为保证齿轮热精锻工件的表面质量,必须采用少、无氧化加热,减少工件在锻造工序间的停留时间,防止工件在空气中暴露时间长而表面过度氧化,同时保证工件的锻造温度。冷精整锻造时是在室温下进行的精密锻造工艺。冷精锻工艺具有如下特点:锻造温度为室温,不氧化;工件形状与尺寸易控制;冷锻件力学性能好,表面光滑,精度高。为保证工件的精度,冷精锻一般均采用带导柱导套模架。坯料在冷锻时要产生变形和加工硬化,使锻模承受高的荷载,因此,需要使用高强度的锻模和采用防止磨损和粘结的硬质润滑膜处理方法。自动喷雾装置如图4所示。另外,为防止坯料裂纹,需要同时进行中间退火以保证需要的变形能力。为保持良好的润滑状态,可对坯料进行磷化处理。

图3 精锻齿环

图4 自动喷雾装置

图5 数控电液锤

数控模锻电液锤锻造生产线

数控电液锤采用进油打击原理,打击过程可实现PC控制,能够精确控制打击能量、打击次数、两次打击之间间歇时间等工作参数。该设备还具备参数储存,故障报警及自动诊断等功能。数控电液锤如图5所示。

电液锤能量利用率高,锤头导向精度好,抗偏载能力强,操作安全可靠,锻件质量基本不受工人操作水平的影响。与热模锻压力机相比,电液锤使用灵活方便,投资较低,尤其适合中小批量锻件的生产。锻件沿高度方向的尺寸精度较高,沿水平方向的尺寸精度由锻模精度保证。但因数控模锻电液锤打击能量比较大,锻件打靠阶段必须控制锻件厚度,在此阶段如果使用重锤打击,容易造成锻件径向方向因为打击力过大,模具弹性变形,导致锻件径向直径超差现象存在,所以打靠阶段必须设置锤锻打能量,确保锻件尺寸的一致性。操控界面如图6所示。

图6 操控界面

楔横轧精密轧制

楔横轧设备的工作原理是将加热后的棒材送入两个同向旋转的带有楔形凸起的模具中间,棒材在模具的带动下,作与模具反向的回转运动,同时材料发生径向压缩和轴向延伸变形,从而成形阶梯轴类零件。楔横轧机制坯可获得高精度锻造毛坯,具有节能、节材、生产率高、模具寿命长等优点,并可实现轧制过程的自动化,是替代空气锤制坯的换代工艺和设备。与同属连续回转成形工艺的辊锻技术相比,楔横轧机具有设备成本低的优点。

目前我公司主要使用楔横轧机轧制轴类件。该生产线附带自动上料装置,在半自动单次工作模式下,楔横轧机的动作受料温分选系统的控制:当温度正常的坯料落入楔横轧机送料位置后,由接近开关检测有料并发讯,推料气缸自动推动毛坯动作循环。轧制成形后的坯料依靠重力落入输送机,并被输送到下一工步。楔横轧轧制的轴类件如图7所示。

楔横轧模具必须遵循以下设计原则:⑴对称原则;⑵减小料头原则;⑶防拉细原则;⑷尽量减少轧齐;⑸防轴向窜动及二层台;⑹防疏松原则;⑺减少二次起楔原则。一般轴件都是非对称的,为避免轴件在轧制过程中两侧受力不均引起轴件轴向窜动或因轴件两边旋转速度不一致而扭曲,对较短的轴件,可通过一轧两件或多件实现对称轧制。

图7 楔横轧轧制的轴类件

精密辗环生产线

⑴辗环生产线主要针对的是薄壁大孔件的,法士特公司同步器需要大量的齿环,我们将630t锻压机制坯,250立式辗环机辗压组成精密辗环线,实现精密闭式辗环件的生产,成形后的环件加工余量小,辗出外部倒角及凹槽,且环件无毛刺。

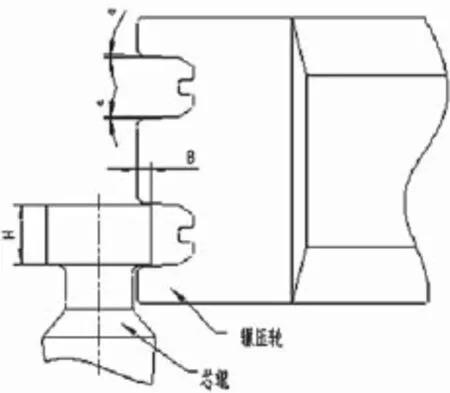

图8 辗压工艺

⑵辗压工艺分析。齿套的精密辗压原理是:在液压力的作用下,辗压轮和芯辊使毛坯产生连续的局部塑性变形,使环件壁厚减小,内孔增大,来满足所需要的形状和尺寸,其实质是金属镦粗与延伸变形,辗压工艺如图8所示。所谓精密闭式辗压是采用闭式孔型结构,使整个环件的截面轮廓封闭在孔型内部,易充满且端面质量好。精密辗压的实质是外圆圆角、沟道及密封槽均能在辗压中成形。

其中辗环环件轧制用毛坯的合理设计是成形的关键,根据体积不变原理和轴向金属体积流动量,确定轧制用毛坯的形状尺寸以及轧制变形程度。

设计技巧:①设计时在上下端面添加β角度,可根据轧制毛坯外径的大小选取:1°≤β≤3°。可有效防止辗压过程中内孔出飞刺。②模拟时确保毛坯上端面未充起圆角R的范围在:3mm≤R≤6mm。圆角过大,环件充满性不好;圆角过小容易出飞刺,甚至在辗压过程中产生飞刺折叠在环件上,造成毛坯报废。设计技巧图如图9所示。③设计保证厚度尺寸与环件热尺寸一致,使环件仅存在径向变形,端面质量好,不易出现端面凹陷等缺陷。精密辗环生产线如图10所示。

图9 设计技巧图

图10 精密辗环生产线

结论

以上所述的锻造设备和工艺设计要点只是我们在日常使用过程中遇到的一些问题简述,因为公司主要生产的是齿轮件、轴类件和法兰件,日常所见难免有局限性,国内同行必然有更好的设备和工艺配合可行性,希望共同讨论提高锻造设备和工艺的共同进步。