自动辊锻机在汽车连接臂锻造成形工艺中的应用

文/李伟,魏永彬·山东千里马锻压自动化设备有限公司

自动辊锻机在汽车连接臂锻造成形工艺中的应用

文/李伟,魏永彬·山东千里马锻压自动化设备有限公司

作为典型的高危、高温行业,锻造行业工人工作环境恶劣,而利用空气锤自由锻进行制坯,在实际生产中环境尤为恶劣。同时自由锻制坯对锻造工人技能要求较高,自由锻制坯产品一致性较差,材料浪费严重,大大限制了材料利用率与工艺稳定性。随着工业化进程的推进,人力资源成为制约锻造行业发展的一个重要影响因素。

自动辊锻制坯可以有效的降低工人劳动强度,严格保证毛坯的一致性,从而达到提高材料利用率与工艺稳定性的目的,同时降低了人力资源成本。我国从20世纪60年代开始研究辊锻机与辊锻工艺,但由于价格因素与工艺服务等问题的制约,自动化辊锻制坯工艺在我国并未得到大规模推广,中小型企业自动辊锻制坯工艺应用较少。

结合实际情况,对比分析了市场现有辊锻机的特点,我公司独立设计、生产了符合当前行业需求的自动辊锻机;并对汽车连杆、转向臂、曲轴、前轴及五金工具等典型长轴类件的辊锻制坯工艺进行了研究与开发。本文以汽车连接臂为研究对象,介绍了自动辊锻机在汽车连接臂锻造成形当中的应用,优化了原有锻造成形工艺,材料利用率提高10%以上,提升了产品质量与工艺稳定性。

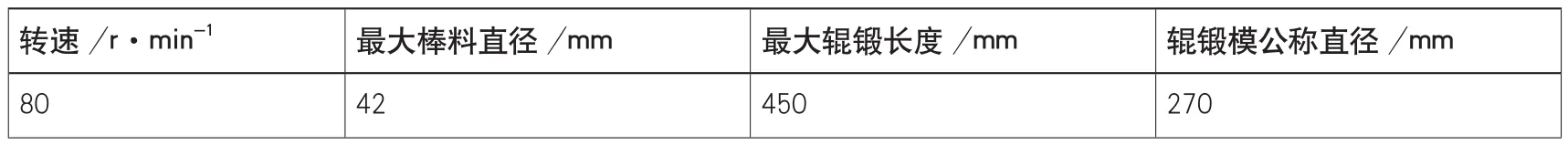

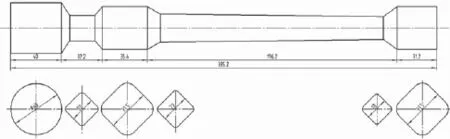

图1 连接臂锻件图

工艺分析

图1为连接臂锻件图,从图中可以看出,该工件为典型两杆三头复杂直长轴锻件,沿轴向方向截面变化剧烈,终锻前坯料分配难度系数较大。其原有锻造成形工艺为:空气锤制坯——螺旋压力机终锻——冲床切边校正。该工艺过程中,为实现对两杆三头坯料合理分配,对空气锤操作工熟练程度要求较高,空气锤制坯耗费20s时间,且存在5%的废品率,工人技术程度、加工时间及废品率成为制约该产品大批量生产的关键因素。图2为连接臂自由锻制坯图,从图中可以看出,经过空气锤制坯,坯料基本符合两杆三头的结构要求,但坯料表面凹凸不平,中间杆部方形截面四角为尖角,增大了终锻折叠裂纹风险;并且自由锻制坯下料重量大,材料利用率仅70%,在浪费资源能源的同时,也加大了终锻成形金属变形程度,对终锻模具寿命有一定的不良影响。

图2 连接臂自由锻制坯图

图3 千里马ZGD270全自动辊锻机

为批量生产该连接臂类锻件,采用图3中千里马ZGD270全自动辊锻机,该机配备了自动喂料机械手与成形机械手,该设备工艺参数如表1所示。

表1 千里马ZGD全自动辊锻机

工艺设计

通过对该锻件进行分析,结合塑性成形理论,在保证工艺稳定性的前提下,尽可能提高材料利用率,首先设计出图4所示的连接臂的辊锻毛坯图。

通过工艺分析与工艺计算,确定辊锻道次及各道次孔型形状,建立如图5所示的四道次辊锻模几何模型。

辊锻变形过程金属流动复杂,各道次间不同孔型与各区段长度匹配困难,纯理论计算通常难以得到完全符合要求的辊锻毛坯,实际生产过程中往往需要经过调试才能得到完全符合要求的辊锻毛坯。为减少调试次数,准确得到目标所需辊锻毛坯,可以借助有限元数值模拟技术对辊锻过程进行数值模拟,通过本人提出的“分段式”辊锻模设计方法对其进行局部分段设计,通过有限元数值模拟验证其充满情况,再结合理论计算得出其纵向尺寸,最后整体对辊锻过程进行数值模拟,逐步修正其纵向尺寸的匹配。辊锻模型得到充分验证后,进行CNC加工。通过该方法,可以将复杂的调试过程简单化,在数值模型中对辊锻模完成绝大部分修正,在实际生产调试中,仅有少量修正工作,这能大大节省调试时间,节约资源、能源。

图4 连接臂的辊锻毛坯图

图5 四道次辊锻几何模型

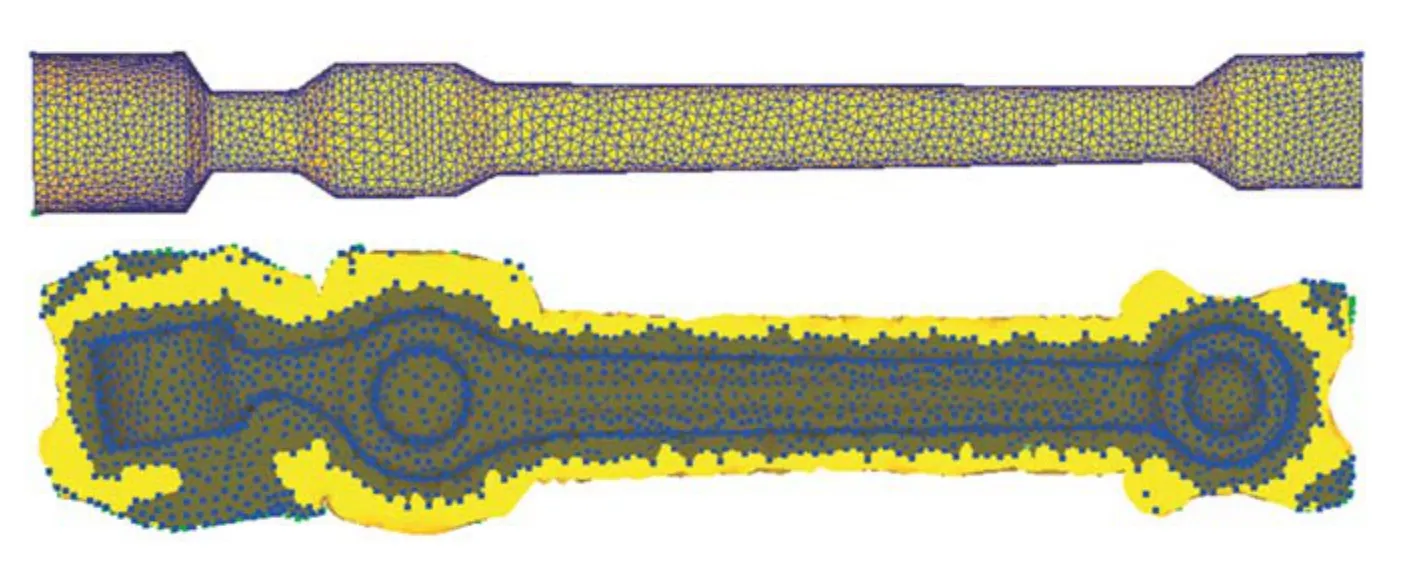

数值模拟与生产试验

将修正后的辊锻模数值模型导入有限元数值模拟软件中,对辊锻、终锻成形过程进行数值模拟,可以充分预测金属的流动,分析其成形过程中会出现的缺陷,该连接臂辊锻毛坯及终锻成形效果如图6所示,从图中可以看出,辊锻毛坯材料分布与终锻件材料分布一致,大小头部及中间凸起材料均得到了合理分配,锻件飞边分布均匀,达到了预期效果。

将CNC加工后的模具装到ZGD270辊锻机上进行生产试验,试验结果如图7所示,由图可见,辊锻件表面光滑,无折叠、毛刺及不规律凸起。终锻试验后,模具充满情况良好,辊锻、终锻生产试验如图8所示,与数值模拟结果一致,充分验证了有限元数值模型的准确性。

通过辊锻制坯工艺,材料利用率达到了82%,同时辊锻毛坯一致性非常好,大大降低了因毛坯不一致造成的报废。

图6 辊锻、终锻有限元模拟结果

该设备投入生产一年来,已生产该型号连接臂50万件,节约材料高达100吨,同时减少了高薪的空气锤工,所创造效益已远远超出该设备投资成本,取得了良好的经济效果。该锻件采用空气锤制坯每班次仅1800支,采用全自动辊锻机后,每班次高达4000支,充分发挥了锻压主机及锻压生产线的能力,大幅度提高了生产效率。

图7 辊锻、终锻生产试验

结语

ZGD270全自动辊锻机在该长轴类锻件辊锻制坯中具有传统工艺不可比拟的优势:辊锻毛坯均匀可控,一致性好,节能节材;工作效率高,生产节拍为6s/件,充分发挥锻压主机的工作潜能;实现了自动化,减少了人工干预,降低了对空气锤工的依赖,节省大量人力物力。