电火花小孔加工电极损耗及形状变化试验研究

刘宇,王普永,张文超,宿崇,马付建,张生芳

(大连交通大学 机械工程学院,辽宁 大连 116028)*

电火花小孔加工电极损耗及形状变化试验研究

刘宇,王普永,张文超,宿崇,马付建,张生芳

(大连交通大学 机械工程学院,辽宁 大连 116028)*

对电火花小孔加工进行试验研究,分析电极长度损耗和角损耗的影响因素,得到电极材料、工件材料、加工极性对电极长度损耗和角损耗的影响规律.以模具钢为加工对象进行电火花小孔加工,分析了小孔加工时黄铜电极与石墨电极的形状变化规律.发现电极先发生角损耗,形成球状端面,当进入侧面损耗阶段后,形成锥状电极.试验结果还表明随着加工的进行,工具电极前端面的锥度不断增大,但电极端面圆弧的圆心角基本恒定.

电火花;小孔;电极损耗;极性;形状变化

0 引言

随着现代工业的发展,高深径比、高精度小孔广泛应用在航空航天,生物医疗、光电通讯等一些高端产品的零部件中,起到传输、散热、定位、连接等作用.由于工作环境特殊,许多零件都需采用高强度、高硬度、高熔点的高性能材料制造,采用传统方法对这些材料进行高质量的小孔加工十分困难.电火花加工利用脉冲性放电在工件和电极空隙中产生局部高温,使材料熔融抛出,实现材料蚀除[1].由于加工过程中无宏观切削力、切削热,不受材料强度、硬度限制,因此特别适合难加工材料小孔加工.但是在电火花加工过程中电极损耗问题突出,而电极损耗和形状变化对加工小孔的精度影响严重.国内外很多学者对于电火花小孔加工中电极损耗进行了大量研究.Pradhan B B等人研究了峰值电流、脉宽、冲液压力和占空比对电极损耗、材料去除率和锥度的影响,采用田口法优化了加工参数,改善孔的锥度[2].王祥志等人发现具有氧化特性的工作介质可在加工过程中使电极氧化,并在电极表面形成氧化保护膜,降低电极绝对损耗[3].王振龙等针对深小孔加工提出内冲液压力越大,加工效率越高,电极相对损耗越小;但当压力达到一定值后,继续增大压力,对提高效率和减小电极损耗的作用会减弱[4].兰起洪等对SiCp/Al进行加工,发现当电源放电能量越大、放电频率越高时电极损耗越大[5].刘宇等针对电火花加工中电蚀产物电极损耗严重等问题,研究了外加磁场对铁磁性材料电火花小孔加工的影响,发现采用磁场电火花复合加工方法在铁磁材料工件上加工小孔,电极损耗比普通电火花加工有明显改善[6].

本文采用电火花加工试验方法研究了不同工件、工具电极材料对小孔加工过程的电极损耗和形状变化的影响规律.综上可见,前人的研究工作往往着重与小孔加工中放电参数对电极损耗的影响,对不同电极材料间的放电损耗规律研究不多,并且对加工过程中电极形状变化规律关注较少.事实上加工过程中工具电极形状变化是影响小孔精度的主要因素.

1 电极损耗形式

在电火花加工过程中电极损耗十分严重,电极损耗包括长度损耗和形状变化.长度损耗使得电极轴向长度减小,主要影响加工的尺寸精度,形状变化主要影响加工的形状精度[7].电极损耗可以分为端面损耗、角损耗、侧面损耗三种形式[8].

2 电极损耗试验结果与分析

2.1 试验方法

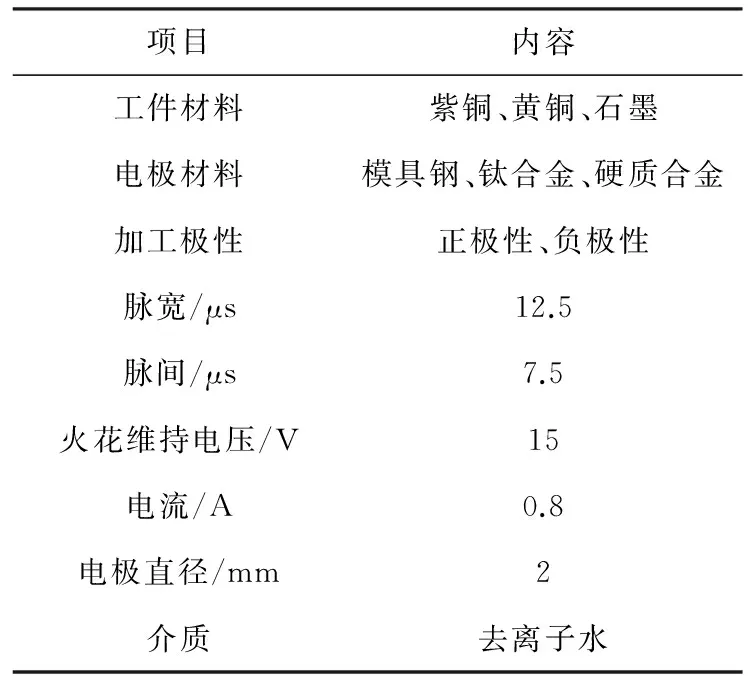

为分析电极材料、工件材料、加工极性对电极长度损耗及角损耗的影响,设计电火花加工试验,试验条件如表1所示.每组试验均将加工时间设置为定值,量取加工前后的电极长度,计算电极损耗长度,用电子显微系统观察电极端面形状,分析角损耗情况.从而得到电极材料、工件材料、加工极性对电极长度损耗和角损耗的影响.

表1 电极损耗试验条件

2.2 工件材料对电极损耗的影响

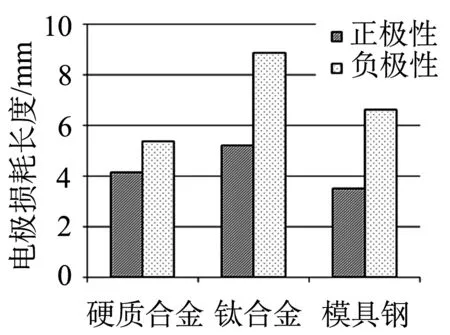

紫铜电极分别对模具钢、硬质合金、钛合金进行电火花小孔加工试验.整理实验数据,电极损耗长度情况如图1所示.

图1 紫铜电极加工不同材料工件的电极损耗

2.2.1 工件材料对长度损耗的影响

从图1可以看出紫铜正极性加工钛合金时电极长度损耗最大,加工硬质合金时次之,加工模具钢时最小.这是因为钛合金和硬质合金的熔点高于模具钢;而模具钢的导热系数高于硬质合金和钛合金的导热系数,模具钢的热量向外传递更快,放电区域温度更低,所以加工模具钢时电极蚀除最少.由于钛合金的化学特性活泼,极易和氧作用,在高温和高电场作用下和氧作用生成钛的氧化物,由于氧化物的熔点高,导致加工钛合金时电极蚀除率最高.

从图1还可以看出负极性加工时,加工钛合金时的电极损耗最大,加工模具钢时次之,加工硬质合金时最小.这是因为当采用小脉宽负极性加工时,能量主要来自电子的轰击,而电子逸出功排序为模具钢的大于硬质合金的大于钛合金的.逸出功越小在相同的条件下放电通道中的电子越多,电极表面得到的能量越多,电极损耗速度更快;但是加工模具钢时的孔深却是加工硬质合金的1.4倍,说明模具钢的放电稳定性比硬质合金好,放电成功率更高,在相同的时间内电极蚀除量会有所提升甚至超过硬质合金;由于钛的氧化物的作用,加工钛合金时电极损耗更为严重.

2.2.2 工件材料对角损耗的影响

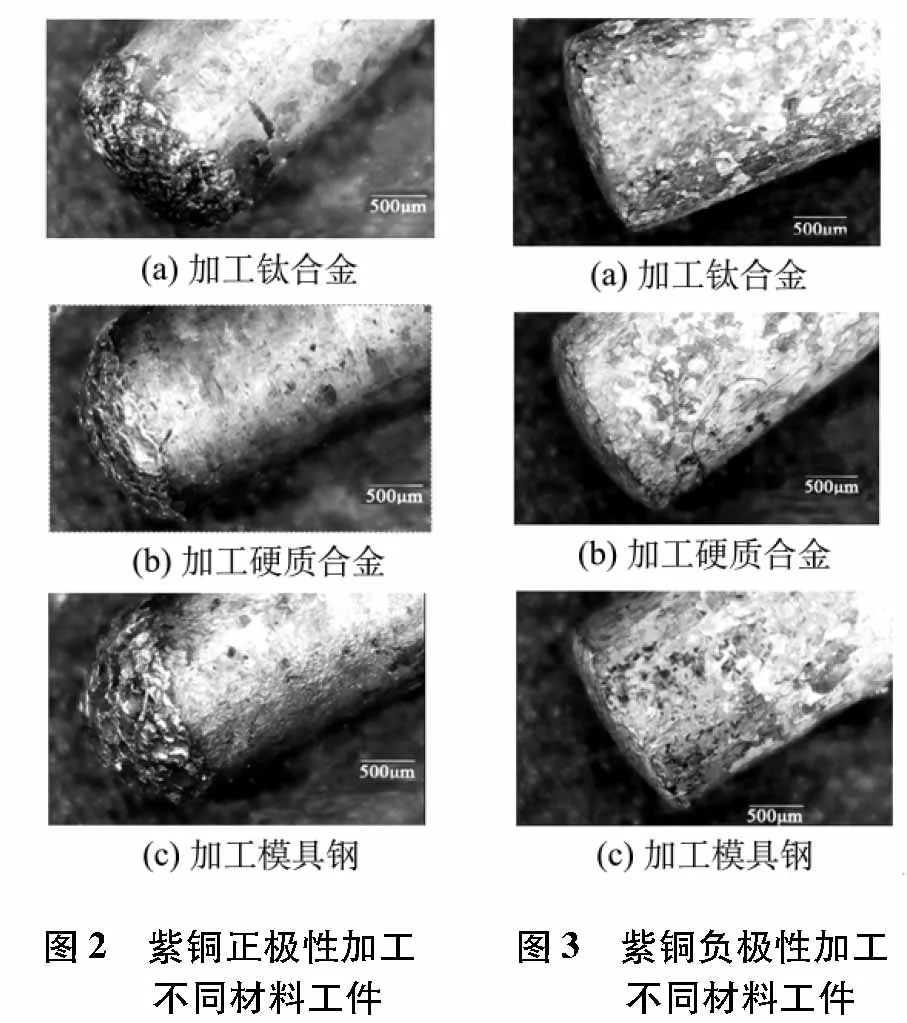

图2为紫铜正极性加工不同材料工件时得到的电极形状.发现正极性加工时电极端面角损耗较大.因为击穿放电点位置分布是引起电火花加工中电极形状改变的决定因素,而影响击穿放电点位置变化的主要因素就是极间电场强度的分布.电极端面尖角,曲率的急剧变化会引起电场强度畸变,其电场强度比其它位置要高,更容易放电,导致电极底部边缘位置的电蚀量大,电极在端面形成圆弧.

加工钛合金时角损耗较小,电极两端为圆弧,中间近似为平面;加工模具钢和硬质合金时角损耗较大,电极端面是球状,但是加工模具钢时角损耗比加工硬质合金大.这是因为加工钛合金时电极蚀除速度最快,其次为加工硬质合金,加工模具钢的电极损耗最慢.为了保证火花放电的正常发生,当电极损耗速度较快时,工具电极在伺服系统的控制下同样会以较快的速度向下进给,这造成电极中部与底面平行距离减小,增加了工具电极中间部位的放电概率,使得电极的中间变平,角损耗不明显.进给速度越快,角损耗越不明显.

图3为紫铜负极性加工不同材料的工件时得到的电极形状.可以发现无论加工钛合金、硬质合金还是模具钢电极端面均近乎为平面.这是因为电加工参数设置为小脉宽,当采用小脉宽负极性加工时,能量主要来自电子的轰击,电子的动能在阳极表面转化为热能,使电极材料熔融抛出,导致工具电极的蚀除速度较快,工具电极进给速度很快,电极中间部分参与放电概率增加,角损耗不明显.

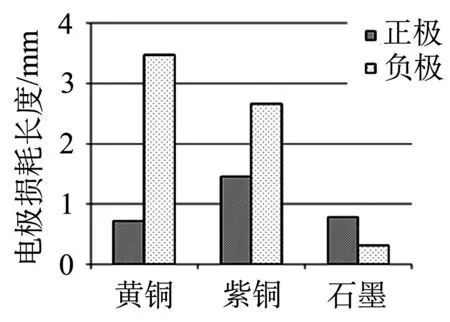

2.3 电极材料对电极损耗的影响

分别用紫铜、黄铜、石墨电极对模具钢进行小孔加工.并整理试验数据,电极长度损耗情况如图4所示.

图4 紫铜、黄铜、石墨加工模具钢电极损耗长度

2.3.1 电极材料对长度损耗影响

从图4可以看出负极性加工时黄铜电极长度损耗最大,紫铜次之,石墨最小.因为紫铜的熔点、导热系数高于黄铜,所以其损耗长度要低于黄铜;石墨电极加工时,当电极表面瞬时温度高于400℃且能维持一段时间,正极就会吸附介质中游离的石墨离子,在石墨电极表面形成一定厚度和强度的碳黑膜,减小石墨电极的损耗,因而石墨电极损耗是最小的.在试验中发现紫铜电极加工时工件会随着电极的抬起而向上移动,这是因为紫铜电极熔融后会粘附在工件表面,增加电极损耗.但是因为小脉宽负极性加工时电极长度损耗很大,所以因粘附在工件表面而造成的电极损耗对其总损耗会影响并不明显.

从图4中可以发现正极性加工时紫铜电极长度损耗最大,石墨电极次之,黄铜电极最小.黄铜电极损耗低于紫铜,是因为加工时紫铜会有一部分粘附在工件表面,而正极性加工时工件向上抬起的频率比负极性加工时要高,所以因粘附在工件表面而造成的损耗会更大.而正极性加工时电极损耗长度较小,因粘附在工件表面而造成的损耗对电极总损耗影响很大,甚至造成紫铜电极损耗长度大于黄铜电极损耗;石墨的蚀除量高于黄铜,是因为在工件表面形成碳黑膜,会对工件有一定的保护作用,增加工具电极的损耗,甚至因此超过黄铜电极蚀除量.

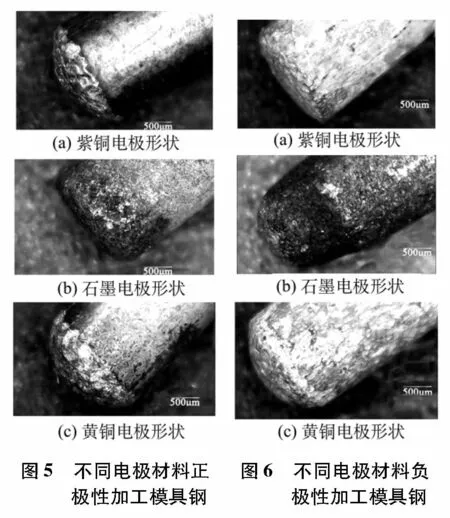

2.3.2 电极材料对角损耗影响

观察图5可以发现正极性加工时石墨的端面近乎为平面,而紫铜、黄铜电极的端面却是球状.但是紫铜电极端面圆弧半径却要高于黄铜,因为正极性加工时紫铜电极蚀除速度比黄铜快,进给速度加快,电极中部间隙较小,放电概率增大,角损耗不明显.石墨电极加工时,由于吸附效应,会在工件表面形成一层碳黑膜,阻碍工件的蚀除,增大石墨电极本身的长度损耗,因而角损耗降低.

观察图6发现紫铜电极端面近似为平面,石墨电极和黄铜电极端面近似为球状.石墨端面呈球状,是因为负极性加工时在石墨电极表面会形成碳黑膜,减小石墨电极的长度损耗,此时角损耗会增大,形成球状端面;紫铜电极的端面近乎为平面的原因与紫铜负极性加工时相同.虽然黄铜电极负极性加工损耗速度很快,但黄铜电极的角损耗很大,介于黄铜和石墨之间.因为黄铜电极的加工速度约为紫铜的2倍,加工的孔比紫铜深,电蚀产物排除困难,堆积在电极底部边角处,会产生二次放电,加速角损耗,得到如图6(c)所示端面形状.2.4 加工极性对电极损耗影响

观察图1、图4可以发现负极性加工时除石墨外的电极损耗都比正极性加工时要大,这是因为当采用小脉宽加工时,电子的质量和惯性小,容易获得很高的加速度和速度,在击穿放电初始阶段就有大量的电子奔向正极,把能量传递给阳极表面,使电极材料迅速熔化和气化.而正离子则由于质量和惯性较大,启动和加速较慢,在击穿放电的初始阶段,到达负极表面并传递能量的只有一小部分正离子.所以当采用负极性加工时电极损耗要比正极性加工时大.石墨电极正极性加工时的电极损耗高于负极性加工,原因和电极材料对角损耗的影响中的石墨加工模具钢一样.

比较图2和图3,图5和图6可以发现除石墨外正极性加工时更容易产生球状端面,而石墨电极则是负极性加工时更容易产生球状端面.石墨电极负极性加工时更容易产生球状端面的原因与石墨负极性加工模具钢时相同.除石墨外负极性加工时底面近似为平面,是因为小脉宽负极性加工时,电极损耗速度较快,电极进给速度较快,尖端效应弱,角损耗较少.

3 电极形状变化规律

电极损耗中的形状变化对于电火花小孔加工形状精度影响尤为严重.为分析电极形状变化规律,分别采用黄铜、石墨对模具钢进行小孔加工,观察其形状变化.同一组试验中制作多个电极分别进行小孔加工,在固定时间将电极换下,并用电子显微系统进行拍照,观察电极形状变化,得到电极形状变化规律.

3.1 黄铜电极形状变化规律

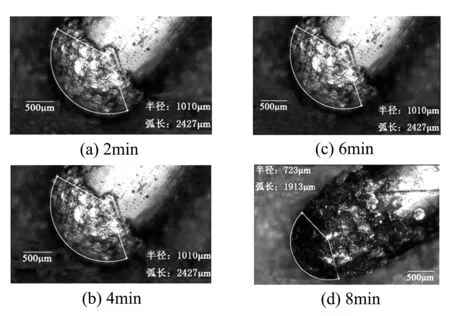

3.1.1 正极性加工黄铜电极形状变化规律

图7是黄铜正极性加工模具钢时的电极形状变化.可以看出在放电初始阶段角损耗较大,电极尖端先被蚀除形成弧状端面;随着电极尖角的逐渐减小,角损耗逐渐减小,当端面进入均匀损耗阶段形成一个等势面后,半径在一段时间会维持不变.而进入侧面损耗阶段后,端面圆弧半径会逐渐减小.求出端面圆心角,得到圆心角和端面半径的变化趋势如图8所示.

图7 黄铜正极性加工模具钢

图8 正极性加工黄铜电极端面半径及圆心角

通过观察圆心角可以发现从2 min开始,圆心角基本保持一个定值不变,这说明电极即使进入侧面损耗阶段导致端面圆弧半径减小,但是因为此时已经形成等势面所以电极端面圆心角却基本不变.

3.1.2 负极性加工黄铜电极形状变化规律

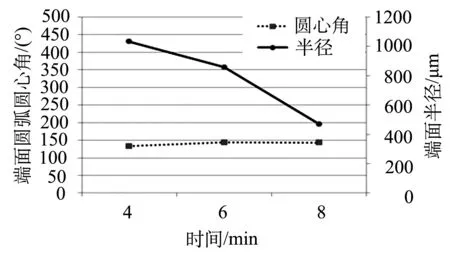

观察图9可以发现黄铜负极性加工模具钢时随着时间的延长端面圆弧半径在不断减小.从4 min开始端面半径虽然在不断减小,但圆心角却基本维持恒值不变.

图9 负极性加工黄铜电极端面半径及圆心角

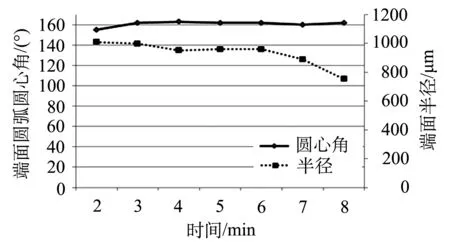

3.2 石墨电极形状变化规律

3.2.1 负极性加工石墨电极形状变化规律

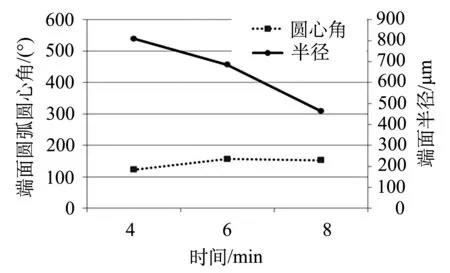

观察图10同样可以发现端面圆弧半径在逐渐减小,但是从6 min开始端面半径虽然在不断减小,圆心角却基本不变.

图10 负极性加工石墨电极端面半径及圆心角

3.2.2 正极性加工石墨电极形状变化规律

石墨电极正极性加工时,没有形成负极性加工时的锥状电极.这是因为采用正极性加工时会在工件表面形成一层碳黑膜,保护工件不被蚀除,而电极的蚀除速度却会提高.为保证正常放电,石墨电极会有很快的进给速度,尖端效应的影响减弱,角损耗不明显.

4 结论

在电火花加工过程中电极损耗十分严重,而且其大大降低了加工精度.为了分析电极损耗影响因素,采用单因素试验研究方法分析了电极材料、工件材料、加工极性对电极长度损耗和角损耗的影响;同时也分析了黄铜和石墨电极加工模具钢时的电极形状变化过程,分析电极形状变化规律.得到如下结论:

(1)石墨电极采用负极性加工时可以明显的减小电极损耗,同时相对于正极性加工更容易产生锥状电极;

(2)在采用小脉宽负极性加工时电极损耗速度远远大于正极性加工电极损耗速度,而且正极性加工电极端面更容易产生圆弧;

(3)电极损耗速度越慢,角损耗现象越明显,电极端面越容易产生弧状端面;

(4)电火花加工过程中由于尖端效应的影响,导致电极两端先被蚀除,形成球状端面,当电极进入侧面损耗阶段,会形成锥状电极,随着加工的进行,锥度逐渐增大,但电极端面圆弧的圆心角基本恒定.

[1]李明辉.电火花加工理论基础[M].北京:国防工业出版社,1989:20- 21.

[2]PRADHAN B B,MASAMTA M,SARKAR B R,et al.Investigation of electro-discharge micro-machining of titanium super alloy[J].The International Journal of Advanced Manufacturing Technology,2009,41(11):1094- 1106.

[3]王祥志,刘志东,薛荣媛,等.介质氧化特性对钛合金电火花加工电极损耗的影响研究[J].电加工与模具,2014(1):5- 8.

[4] 王振龙,张静,王玉魁,等.微细电火花内冲液小孔加工的非电参数工艺研究[J].电加工与模具,2014(4):1- 7.

[5]兰起洪,王玉魁,王振龙,等.电参数对SiCp/Al复合材料电火花深小孔加工的影响[J].电加工与模具,2015(3):26- 30.

[6]刘宇,阎长罡,张生芳,等.外加磁场对铁磁材料电火花小孔加工的影响[J].电加工与模具,2014(1):13- 16.

[7]郭成波.钛合金电火花高效铣削电极运动轨迹控制及工艺研究[D].哈尔滨:哈尔滨工业大学,2011.

[8]SUNDARAM M M,RAJURKAR K P.Toward freeform machining by micro electro discharge machining process[J].2008,36:381- 388.

Experiment Research on Tool Wear and Shape Change in Small Hole Electrical Discharge Machining

LIU Yu,WANG Puyong,ZHANG Wenchao,SU Chong,MA Fujian,ZHANG Shengfang

(School of Mechanical Engineering Dalian Jiaotong University,Dalian 116028,China)

Experiment is conducted on small hole EDM to analyze the factors of electrode length loss and periphery loss,and the influences of electrode material, workpiece material and the polarity effect are obtained.Taking die steel as the research object and carrying small hole EDM,the shape variation of brass electrode and graphite electrode in small hole machining is analyzed.It is found that the electrode occurs periphery loss first,forming a spherical end surface.After entering the lateral electrode,it will form a tapered electrode.The test results also show that with the advance of processing,the taper of the front end face of the tool electrode is increasing,but the electrode surface of circular arc angle is almost constant.

EDM;hole machining;tool wear;polarity;shape change

1673- 9590(2017)03- 0046- 05

2016- 06- 03

国家自然科学基金资助项目(51405058);辽宁省教育厅科技平台资助项目(JDL2016006);大连市人才专项计划资助项目(2016RQ054)

刘宇(1982-),男,副教授,博士,主要从事微细、特种加工理论与技术的研究E-mail:liuyu_ly12@djtu.edu.cn.

A