大型柴油机气缸套平台珩磨工艺探析

赵跃忠

(武汉船舶职业技术学院工业中心,湖北武汉 430050)

大型柴油机气缸套平台珩磨工艺探析

赵跃忠

(武汉船舶职业技术学院工业中心,湖北武汉 430050)

本文介绍了大型柴油机气缸套平台珩磨工艺实际生产中的一些经验,对所用的珩磨工具、参数、砂条的选择及工艺等问题进行了探讨。

珩磨;平台网纹;气缸套

柴油机是船舶的首选动力,我国现在的大型船舶尤其是特种船舶广泛使用大功率中速柴油机,缸径通常为φ200~500 mm之间。关键部件气缸套作为柴油机中最重要的基础件,其形位精度和表面粗糙度直接影响柴油机的功率输出、油耗和整机的可靠性。内孔经珩磨平台网纹的气缸套,由于其理想的储油构造、优良的滑动摩擦性能和良好的经济性,愈来愈被众多的柴油机制造厂家所接受。

然而,由于珩磨平台网纹是一种多次复合珩磨工艺,其工艺过程较为复杂,特别是在大缸径气缸套加工中,由于受到机床、加工手段的限制以及薄壁易变形等影响加工质量的因素较多,批量生产时,其内孔表面加工质量不稳定,甚至同一件缸套同一横截面内各测量点上的珩磨平台参数值也会有较大的差异。为此,探索其平台珩磨加工过程中的规律,对最佳工艺选择、改善加工质量很有必要。

1 平台珩磨网纹表面质量要求

根据《JB/T 5082.7-2011》“内燃机 气缸套 第7部分:平台珩磨网纹技术规范及检测方法”标准,将平台珩磨网纹表面定义为气缸套内孔表面采用珩磨加工成深沟槽与小平台均匀相间的交叉网纹表面,是具有复合加特征的表面。其表面技术标准与执行的排放要求不同有所区别,对于排放要求不高的大型柴油机来说,其主要特性参数有表面粗糙度值Ra、轮廓偏斜度Rsk、规定长度内超过一定深度的沟槽数、在活塞环行程内气缸套内表面的轮廓支承长度率Mr、网纹角度、网纹外观质量等。

2 大型柴油机平台珩磨网纹工艺与表面质量控制

针对大型柴油机气缸套的工艺特点及现有加工手段,对照平台珩磨网纹表面质量标准的控制要求,结合多年的工作实践,本人认为可以采用粗珩磨、平台珩磨(基础珩磨、精平台加工)工艺完成。不同的工艺过程其精度控制要求是不同的,下面以G300气缸套内孔加工为例加以说明。

2.1 粗珩磨前预留加工余量控制要求

大缸径的气缸套内孔由于缸径大且薄壁,在前期的精镗内孔工序,由于受到机床精度、刀具磨损、装夹变形、加工过程中的热变形等因素影响,必然会造成缸体内孔圆柱度误差、表面粗糙度不均匀。

为确保后续加工要求,精镗孔切削预留加工余量应控制在0.10~0.15 mm之间,圆柱度误差应控制在0.05 mm以内(其中如圆柱度较大时,加工余量选择应取大值)。

2.2 粗珩磨阶段

在粗珩磨阶段,主要任务是消除前期切削加工的圆柱度误差,形成满足平台加工前所需的几何形状、消除精加工时内孔表面的切削刀痕形成适合下道工序的基本表面粗糙度、将前道工序较宽的机加工公差限制在下道工序所要求的较严公差范围内、预留平台网纹阶段所需的工序余量等。为此,需针对性地采取必要工艺措施。

2.2.1 粗珩磨工具的选用

珩磨条数量选用6~8条,油石宽度选用12~15 mm,珩磨油石长度200 mm(为节约成本及考虑油石强度,一般采用100 mm长2条标准磨条并列安装来达到要求的200 mm长度),油石选用碳化硅材质、粒度120左右、硬度选用中硬。

2.2.2 油石压力与转向控制

粗珩时,油石压力应控制在0.5~0.8 MPa之间为宜。同时为避免因珩磨条对孔壁高压造成铸铁石墨片上的“金属碎片”的影响,粗珩时,其转动方向应与前期切削内孔时的旋转方向相反。

2.2.3 油石越程量控制

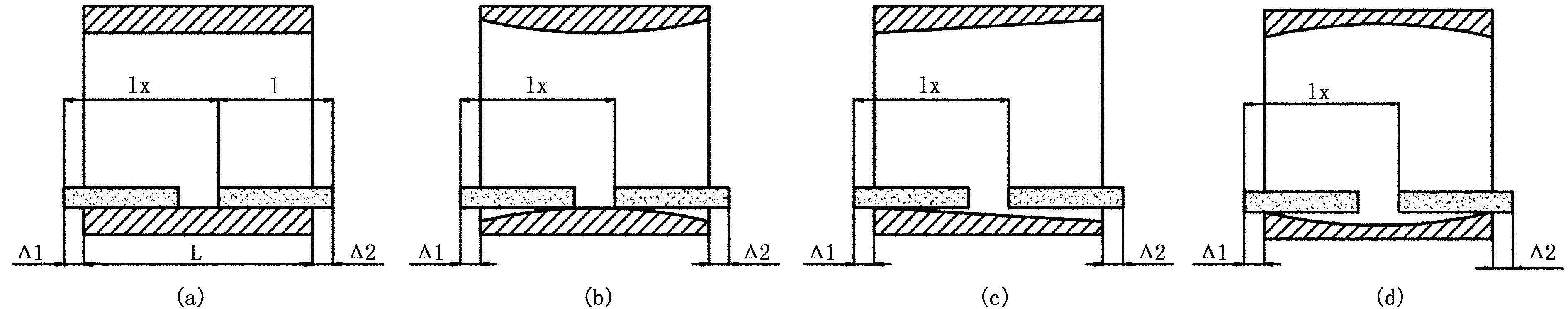

油石的越程量一般取珩磨条长度(200 mm)的1/5~1/3,越程量过大,被加工孔易出现喇叭形,过小易出现腰鼓形,两端越程量相差悬殊,则被加工孔会出现锥度,应根据孔的形状调整越程量。内孔珩磨后,其孔的圆柱度应符合要求,如图1a所示;如出现喇叭孔如图1b所示,应减小越程量Δ1、Δ2;如出现锥孔如图1c所示,应将孔的小直径处的越程量Δ1增加,将大端的越程量Δ2减小;如出现腰鼓孔如图1d所示,应将孔的越程量Δ1、Δ2增加。

2.2.4 精度控制及加工余量控制

图1 油石越程量控制

粗珩工序精度控制的主要目标是将前期切削加工的内孔修正,圆柱度公差应控制在0.02 mm以内;整个内孔表面应形成网纹状,且粗糙度均匀清晰,粗糙度值应控制在Ra1.6左右。图2为网纹复制膜照片[1]。

图2 网纹复制膜照片

内孔尺寸工序公差控制应根据成品尺寸的公差带位置作必要的调整,预留的平台珩磨阶段的加工余量以成品尺寸的公差中间值为参考尺寸,预期切削量控制在0.02~0.05 mm之间,但不超过最终尺寸下差0.02 mm。由于珩磨加工切削热膨胀较大,应加大切削液的流量,并根据热胀情况加以调整。

2.3 平台珩磨阶段

本阶段主要任务是除去粗珩磨网纹、控制最终内孔尺寸和形位精度、形成标准规定要求的平台网纹表面,如图3[1]。

图3 平台网纹理想表面

平台珩磨阶段又可细分为基础珩磨和精平台两个阶段,加工时应注意以下几个方面:

(1)珩磨工具要求

为确保最终平台珩磨网纹的质量,通常采用双进给装置珩磨头(如图4),将基础和精平台珩磨二者合并成一次加工。考虑到两次珩磨的操作时间差别很大,把气动量仪装入该珩磨工具中来控制基本操作,实现从基础到精平台珩磨的转换和旋转方向变化。

图4 双进给带气动量仪的珩磨头结构

在珩磨头制作时,应严格控制珩磨油石座的配合精度,防止珩磨条振动对网纹质量的影响。同时,还应对珩磨油石表面精度进行修整加工。

(2)珩磨润滑液要求

为保证珩磨网纹的均匀和清晰度,需要对珩磨润滑液进行不间断的过滤,保证其清洁度,同时加大润滑液流量,可有效防止油石磨粒和切削影响网纹外观质量。

(3)珩磨工艺控制

平台珩磨阶段,珩磨头的回转和往复运动速度比值,应根据网纹角度(标准中规定125°±10°)的要求进行调整,以期形成均匀的交叉网纹。平台珩磨阶段又可细分为基础珩磨阶段和精平台阶段。为使网纹清晰,基础珩磨应采用与粗珩磨相反的转向,精平台的转向与基础珩磨转向也应相反。

基础珩磨阶段,为形成较深的表面沟槽,宜选用浓度较低的粗金刚石油石(粒度D150)或碳化硅油石(粒度60~80),有效磨粒浓度以平台珩磨后检测的沟槽数进行调整,确保大于4 um深度的沟槽数4~6条为宜;将珩磨条数量减至4~6条,并适当减小其长度和宽度以提高磨条压力。图5深沟槽数评定[1]。

精平台阶段,主要是形成具有有效支承率的平台,采用细珩磨碳化硅油石(粒度240);为减少“金属碎片”的影响,应降低磨条压力,为方便加工,可采取增加油石宽度的方式实现。同时,严格控制珩磨次数,以形成符合要求的平台和确保表面达到有效深度的沟槽数量。图6轮廓支承长度率Mr曲线[1]。

图5 深沟槽数评定

图6 轮廓支承长度率Mr曲线

3 结 语

由于平台网纹珩磨工艺过程较为复杂,不确定因素较多,以上均为本人多年来在大型柴油机气缸套加工方面的经验。由于不同的气缸套制造厂家,采用的珩磨机和操作手段有差异,应根据具体情况加以调整,确定适合自己的最佳工艺,以便使其加工质量得到更好地改善。

1 《JB/T 5082.7-2011》内燃机 气缸套 第7部分:平台珩磨网纹技术规范及检测方法.

2 《JB/T 7422.4-2013》立式内圆珩磨机 第4部分:珩磨头 参数.

3 陶前昭,李胜柱.缸孔平台网纹珩磨工艺[J].现代制造工程,2002(3).

4 杨叔子.机械加工工艺手册(第二版)[M].北京:机械工业出版社,2011.

(责任编辑:谭银元)

Discussion On Honing Technology for Cylinder Liner Plateau in Large Diesel Engine

ZHAO Yue-zhong

(Wuhan Institute of Shipbuilding,Wuhan 430050,China)

This paper introduces practical experiences related to the honing craft of cylinder liner plateau. Questions such as the applied honing tools, parameters, sand bars selection as well as honing craft are discussed.

honing; plateau cross hatch; cylinder liner

2016-10-15

赵跃忠,男,高级工程师,主要从事机械设计与制造方面的教学和科研工作。

TK42

A

1671-8100(2017)01-0013-03