某厂PLC故障引起机组跳闸的原因分析及优化方案

秦臻

摘 要:某厂由于ETS系统组态设计的缺陷造成机组跳闸,对此技术人员通过分析ETS系统组态逻辑,检查信号回路,分析事故经过,最终确认了造成机组跳闸的直接原因,并针对组态设计缺陷和人为隐患,对原有组态缺陷进行了修改,并增加了杜绝人为误操作的环节,彻底解决了该厂ETS系统可能会造成机组跳闸的问题。

关键词:ETS;PLC;机组跳闸;AST;电磁阀;故障

某厂ETS控制系统为上海汽轮机厂330MW机组配套的保护控制设备,采用主、副PLC并行运行的结构。2013年XX月XX日,该厂#X机组ETS机柜副PLC机架CPU故障,工作人员对副PLC进行重启,导致该机组跳闸。

一、原因分析

PLC设备的特点是在断电重启的过程中会丢失重启前的所有过程参数,所有内部运算参数在重启过程中全部变为初始设定值,所有开关量归零。

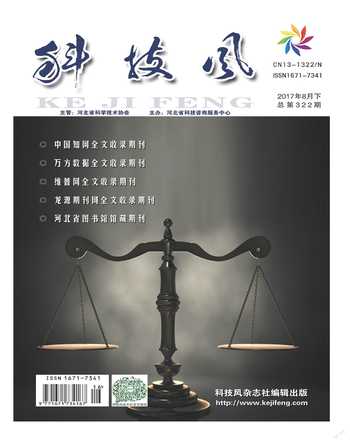

该厂ETS PLC组态主程序第60条设计为4个AST停机电磁阀指令取非后奇偶组合,组成汽机跳闸指令(见图1)。当ETS PLC控制系统副机架断电重启后,PLC程序重新进行复位扫描,因DCS送至ETS的挂闸指令为5秒脉冲信号,所以在机组正常运行状态下重新上电后挂闸指令已不存在(即逻辑“0”),此时程序判断AST停机电磁阀开启指令为逻辑“0”,取非后变为逻辑“1”,经奇偶组合后汽机跳闸信号输出为逻辑“1”,即触发汽机跳闸信号。这是造成此次跳机事故的直接原因。

同时,热工技术人员在未充分研究逻辑组态结构,不清楚PLC设备断电重启可能会对运行设备造成何种影响的情况下,冒然对故障PLC进行断电重启,是造成此次跳机事故的人为原因。

二、优化方案

(一)組态优化

针对ETS系统PLC组态存在的设计缺陷,该厂技术人员对ETS系统 主、副PLC组态主程序第60条进行修改,将“汽轮机不存在跳闸条件”和“4个AST停机电磁阀指令取非后奇偶组合”相与,组成汽机跳闸指令,即当汽轮机不存在跳闸条件时闭锁汽机跳闸指令,修改后的组态见图2。

按此方式修改后,在机组正常运行状态下,由于需要“汽轮机不存在跳闸条件”和“4个AST停机电磁阀指令取非后奇偶组合”同时为逻辑“1”时才会触发汽机跳闸指令,因此无论发生何种情况下的PLC断电重启,均不会造成PLC误发汽机跳闸信号造成机组跳闸。

(二)回路优化

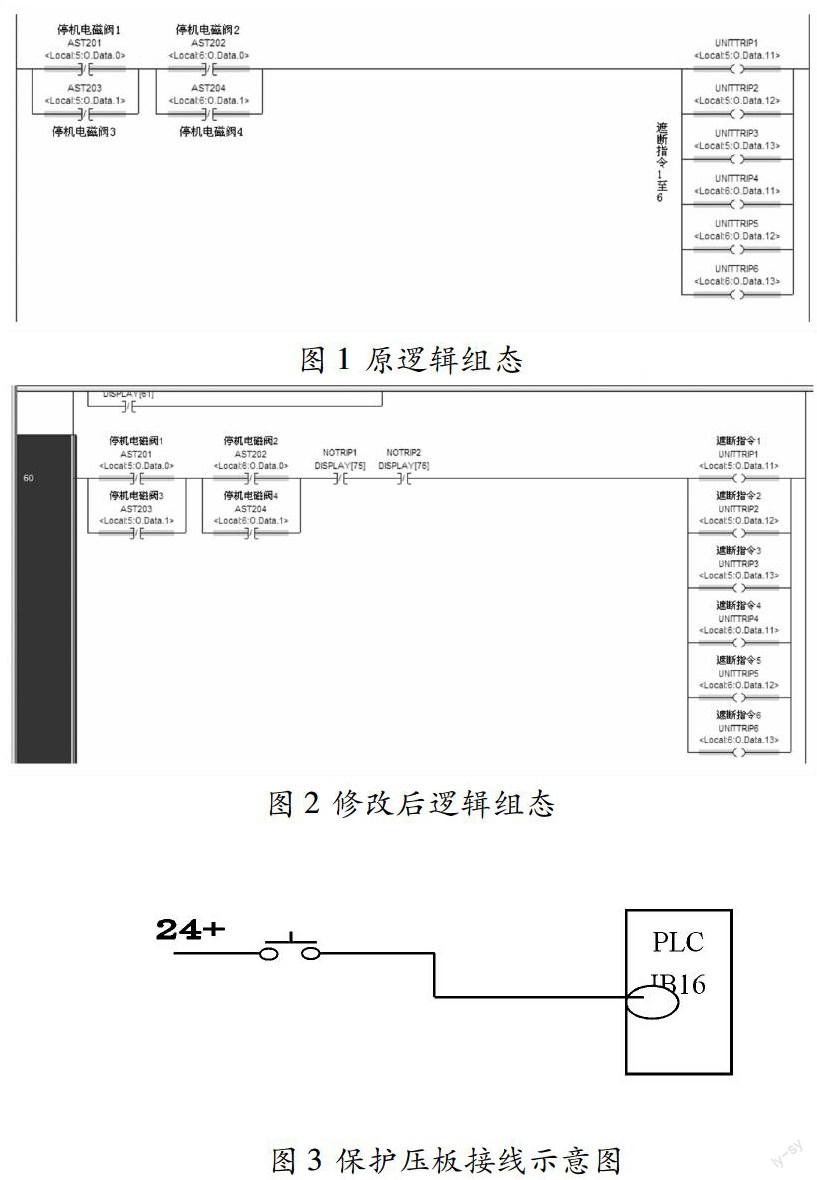

将“高排压比低”,“发电机跳闸”,“锅炉MFT”,“汽机TSI动作(差胀大、振动大)”四个汽机跳闸条件改造成可使用保护压板投退保护(受通道数量所限,暂仅考虑以上四个保护),采用反逻辑方式:当保护压板合上时,跳闸条件触发时汽轮机不会跳闸,此为保护退出状态;当保护压板断开时,跳闸条件触发时汽轮机跳闸,此为保护投入状态。

相应在ETS系统主、副PLC逻辑组态中将上述4个保护压板的分/合状态串入对应保护条件对应的逻辑中,并在画面上增加这4个保护压板的状态灯(绿色表示保护投入,红色表示保护退出)。

保护压板均采用硬接线形式,一端接自+24V PLC电源,另一端接至PLC对应通道内(见下图)。

增加保护投退压板,可以有效降低人为误操作造成机组跳闸的概率。

综上所述,该厂技术人员通过对ETS系统PLC逻辑组态和跳闸回路的优化,一方面将逻辑组态中的缺陷进行修复,使汽轮机跳闸指令的逻辑构成更加合理与完善,大大提高了逻辑组态的安全可靠性;另一方面通过增加保护压板的投/退功能,使检修人员能够安全地在机组正常运行中,通过压板退出相应保护功能,对汽机跳闸回路进行检修,而不会因为失误造成机组跳闸。