汽车冲压外覆盖件质量控制管理

杜盈臻 赵磊

摘要:随着人民生活水平的不断提升,人们对汽车的需求逐步从经济性、操纵性等基本需求的实现向美观性、舒适性等驾乘感受方面转变,而冲压外覆盖件的质量水平直接影响顾g-对整车外观的感知。结合本汽车企业冲压车间实际情况,论述外覆盖件的质量控制管理,旨在为客户提供质量过关、外观感知不断提升的产品。

关键词:冲压外覆盖件;GSQE;FLD

1汽车板材表面的质量要求

我国对精整钢带表面分为特高级、高级和较高级。本企业使用的钢板是05级别:要求钢板两面中较好的一面无任何缺陷,并且具备不影响涂漆或电镀表面的均匀外观,不允许有任何孔洞、辊印、桔皮、麻点、条纹、划伤、夹杂、压印、油污等任何影响表面的缺陷;板料料边毛刺小于0.2mm。

2冲压外覆盖件质量标准

2.1冲压外覆盖件分区标准

把汽车冲压外覆盖件模拟整车的位置,大体可以划分为A、B、C三个区。不同区的质量标准不同。A区可见度非常高,从地面50-200公分高度范围,通常包含侧围、前翼子板、前后门和尾门等。B区可见度高,从地面到50公分的高度及高于200公分的部分。c区一般可见度,除A、B区以外的其它表面或遮挡部位,如车身顶盖上表面、装牌照部位及加油口内侧。

2.1.1 A区

不允许有任何裂纹;不允许有任何影响车身外观的颈缩、拉伤、划伤、凹凸、起皱、滑移线或打磨印痕,不允许有任何影响车身外观或引起伤害的毛刺;不允许存在材料强度不符合要求;不允许存在轧钢板留下的任何材料缺陷。

2.1.2 B区

不允许有任何开裂。允许有轻微、不影响外观的颈缩;允许条数少、长度短,触摸手感不明显的拉伤;允许目视和手感不明显的凹凸;允许难以发现的起皱;允许高度小于0.2mm的毛刺;允许无触摸手感的划伤;允许似有似无的滑移线;允许触摸无手感的印痕;不允许存在材料强度不符合要求;不允许存在轧钢板留下的任何材料缺陷。

2.1.3 C区

不允许有任何开裂;允许看起来较明显的较浅缩颈;允许条数少、长度短,触摸手感不明显的拉伤;允许看不明显但摸的到的凹凸;允许比较难发现的起皱;允许不超过0.2mm的毛刺;允许无触摸手感的划伤;允许似有似无的滑移线;允许触摸无手感的印痕;不允许存在材料强度不符合要求;不允许存在轧钢板留下的任何材料缺陷。

2.2沖压外覆盖件门、盖翻边要求

为保证车门、发动机盖板的包边质量,对冲压零件有翻边高度的要求。翻边高度h(mm),h≥5mm,公差±lmm;h<5mm,公差±0.5mm;外板翻边内圆角R0.3(mm);各翻边角部圆角R5;翻边角度外倾<5。

3冲压工艺过程质量控制

3.1制造过程质量监控

按照板材检验标准和冲压外覆盖件检查标准,在制造过程中进行质量检查。板材检查:在每捆板料开包时,对板料的尺寸、性能、规格进行检查,确保使用的是正确、合格的板料;零件首、末检:对每批次生产的零件的首件进行检查并留件目视在现场,对本批次生产的末件进行检查并留件与下批次生产首件进行对比;过程抽检:本班次班长或质量员在零件生产过程中随机抽取零件进行检查,监控模具在生产过程中的稳定性,发现问题及时调整。

3.2不合格品处理

在各环节检查发现的质量可疑的板材或零件都视为不合格品,一经发现不合格品,需对零件进行标识、隔离转移至不合格品区待评审处理,在评审前防止再次流入生产环节。经评审,合格后可正常使用,判定不合格零件经返修确认合格后可正常用于生产,判定不能返修的作报废处理。

3.3报警升级

根据冲压件质量问题的严重程度对问题进行分级:A类:顾客不可接受的缺陷,如严重的开裂、少孔等;B类:多数顾客会抱怨,必须返修的缺陷,如起皱、拉伤等;C类:多数顾客不会报怨,但需持续改进的问题,如轻微拉延痕、较小毛刺等。按照问题严重度的级别和缺陷数量的从少到多,将质量问题报警分为5级,员工班长-段长-值班经理.车间经理-工厂总监,逐级向更高一级报警、汇报,根据问题的严重度和影响程度逐级拉动上级资源进行响应井快速解决问题。

4冲压外覆盖件特征控制评价方法

4.1尺寸和位置

冲压外覆盖件的尺寸控制是通过检具测量进行监控的。检具测量有两种形式:一种是把零件放在检具上不夹紧的状态下进行测量,主要是衡量零件自由状态是否满足尺寸要求,主要是监控零件的回弹情况;另一种是把所有的定位机构全部夹紧,模拟零件安装到车身的位置,用于监测零件的形状位尺寸、段差及面差符合情况。

4.2表面质量GSQE

GsQE(Global Surfat e QualityEvaluation)全球表面质量评审,是评价冲压成型钣金有外观要求的外表面质量的一种标准化的评价方法,是把冲压外覆盖件表面均匀涂上一层特殊的检测用光亮油,在多角度灯光带下,变换不同的观察角度,通过观察反射灯光的弯折或扭曲情况从而判断零件表面质量。根据问题的优先等级进行表面质量改进。

4.2.1缺陷严重度分级

1级缺陷是指清晰严重的表面缺陷,不用油石打磨或涂油检验,任何人都能用肉眼看到的缺陷,1级缺陷是不可接受的缺陷,零件在A区或B区如存在1级缺陷,必须马上停止批量生产并且进行生产过程改进;2级缺陷指零件在涂油后在持续灯光带下距离零件1-3米,视线与零件呈45-90度角,从多个相反角度可以看到的缺陷,灯光会反射零件表面弯折或所扭区,零件在A或B区有2级缺陷会影响汽车表面外观,要尽可能消除;3级缺陷是指表面有轻微的不规则、不易观察的缺陷,3级缺陷通常需要1米以内、小角度才能看到,需持续改进。

4.2.2表面评审实施

检验员随机抽取已合格下线的零件,表面评审的零件必须是没有经过返修的;评审时零件的位置必须按照其所在的汽车上的位置摆放;评审必须在水平白色灯光带下进行,在距离灯光带3米处的光亮强度需达到400流明;涂抹光亮油并预留在20秒后进行评审;通过变换不同角度观察光线的反射情况,按照评审标准进行缺陷定义并打分。通过对不同零件的打分情况及不同区域的缺陷等级,制定优先实施改进零件的问题改进计划并实施,逐步提升全系零件表面质量水平。

4.3成形性能FLD

FLD(Forming Limit Diagram)成形极限图,是在待成形的试件上预先印制网格,试件成形后,网格会发生变形,在不同的应变路径下测量达到极限变形网格的工程主应变、次应变,并把该点放在应变坐标系里,便会得到FLD。制作FLD时,网格变形覆盖有三种形式:拉延、平面应变和胀形。

4.3.1 FLD的主要作用

判断工艺过程的安全裕度,选用合适的材料;合理利用成型过程的可控因素,使冲压过程合理化;试模中发现问题,提出改进措施并确定毛坯形状;有利于开展工艺性试验,便于积累生产经验;用于生产过程控制和监视;同时可用于寻找缺陷。

4.3.2网格制作

FLD试验使用网格形式,为便于取极限圆,网格圆的直径取2.5mm,钢板表面网格印制采用电化学腐蚀方法。普通型临界网格圆一般选取在离断裂线和缩颈区最近处、长短轴变化最大的网格圆。圆形网格形变后会变为不同类型的椭圆形,用软尺或光学仪器测量,根据椭圆长轴和短轴的长度,计算工程主应变:。1=dO工程次应变:e2=d0.其中d0、d1、d2分别为网格圆原始直径、变形后长轴和短轴长度。在直角坐标系中制成形极限图。

4.3.3网格分析

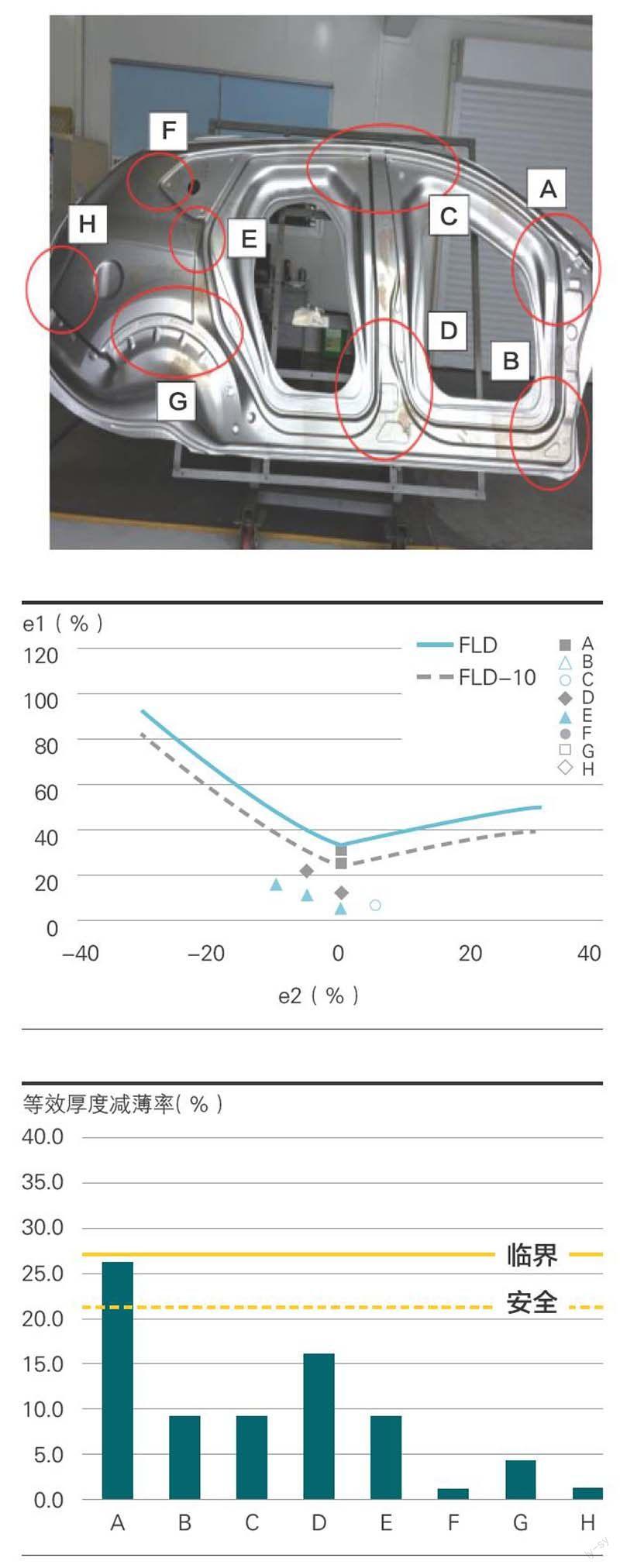

以本企业某车型右侧围外板为例,在拉延工序开裂、缩颈风险高的区域选取网格进行分析,通过FLD应变和等效厚度减薄率两个分析图可知:A区域超出安全裕度,接近临界区域,存在开裂风险。后续开展针对A区域的模具优化改善,使A区域处于安全裕度内,如右图所示。

5本企业冲压外覆盖件质量提升方向

本企业正面临着乘用车产品改造项目阶段,主要从以下几方面进行改进:对零件外观腰线、圆角控制要求从R3提高至R2.5mm;对不同性能参数板料冲压后质量性能进行分析,在实际生产中归纳总结二者之间的联系;使板料性能波动相近的板料集中配送并调试模具与之匹配,有效减少板料在参数范围内的波动导致的批量质量隐患;研究冲压件表面质量砂网打磨、目视检查与手摸触感检查之间的差异,提高在线监控、发现问题的能力。