浅谈下盖类薄壁零件加工及变形控制技术

李凯 陈云龙 李小兵

【摘 要】由于下盖类零件的薄壁部位面积相对较大,而且孔系孔距精度、配合面精度及各形位公差要求也更加严格,因而在机加过程中,容易出现变形。针对此问题,本文分析了此类薄壁零件在铣削和磨削过程中的变形规律,探讨了变形控制技术,旨在为提高此类零件的加工质量和效率,提供一定参考。

【关键词】下盖类零件;薄壁零件;变形控制

薄壁零件在航空航天和船舶类产品中应用广泛,因薄壁类零件具有结构复杂、形状特殊、刚度较低,且常应用于重要部位,因此,此类零件加工时对其精度与加工工艺的要求比较高,如果薄壁零件出现变形,将是非常严重的质量问题。

一、影响薄壁件加工变形的主要因素

在薄壁零件加工过程中,影响其加工质量造成零件变形的因素有很多。其中影响最大的有三个方面,切削力、装夹力与残余应力。第一,加工过程中的切削力。对薄壁零件的切削力是影响其形状、尺寸、位置的最主要因素,加工过程中切削力受到的影响有多个方面,首先是切削参数的设置,其次是切削刀具的磨损程度,这些都会影响切削力的设定值,而零件受到切削力的影响,应力与热量的影响会造成其变形。第二,工具装夹的装夹力。工具装夹是将刀具利用夹具固定在相应的位置上完成切削工作。而在装夹过程中,一旦出现位置偏移或是装夹力不够,就会造成在走刀时,切削工具受力影响造成偏移,从而影响薄壁零件的精度,出现变形的情况。第三,材料内部残余应力。在薄壁零件加工时,对毛坯材料的切削程度大、去除量高,剩余材料的刚度也随之减小,零件内部残余应力的释放是根据行刀路线进行改变的,因此加工过程中零件部位的刚度也不相同,在进行加工时切削力与切削的热量都会使零件内部产生残余应力,这个过程对零件的精度有着很大的影响。第四,切削过程。切削加工中工艺参数选择合理性不足,切削力过大会造成毛坯形成极大的弹性或塑性变形,由此对尺寸和精度的影响。切削时造成的热应力同样会同切削抗力。

二、下盖类薄壁零件加工技术问题及变形控制对策

(一)存在的技术问题

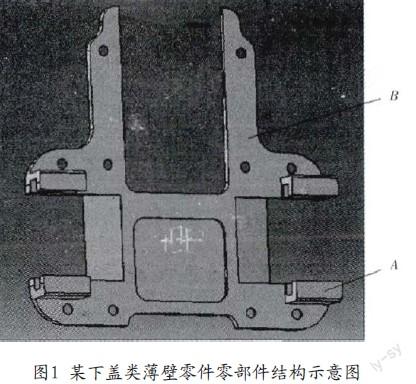

某零件结构如图 1 所示,其型面部位薄厚不均匀,薄壁部位面积较大,开口腔槽较多,铣削易变形。

存在的主要技术问题有:一是热处理前在去除大余量的粗加工中,变形较大,型面面积大且薄。加工后经测量,型面变形量在 0.3~0.5mm,这给后续工序加工造成了较大困难。二是精铣外形、槽、下陷面时,零件加工变形较大。

(二)变形控制对策

薄壁零件外形一般不规则,加工时难以平放,所以应当设计一个工艺桩进行支撑。工艺桩也会受力变形,通常无法作为基准。假如零件上下两侧均需进行加工,比如进气道盖板以及顶盖等,工艺桩应当上下贯通,可以利用有限元分析确定工艺桩位置。薄壁零件加工时,一般选择球形基准,只要找到合适的定位,则可以进行X轴、Y轴、Z轴的定位,此外还需要进行辅助工艺基准的确定。

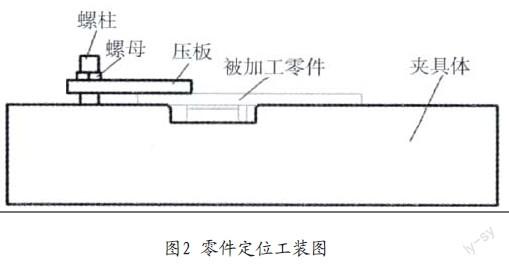

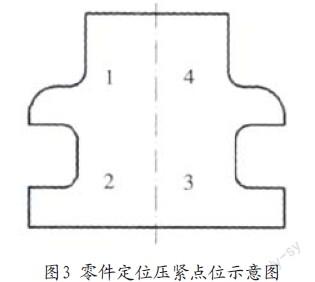

1、热处理前下陷面去除大余量B面(见图1),虎钳夹紧,分层铣削,每次切削深度为1 mm,进给量F为300mm/min,转速S为800 r/min;反面加工薄壁大面时,自制定位工装以图1中B面定位,压板压紧图3中平面,分2次铣削。第一次压紧图3中的1和2点位,加工右侧面,再压紧3和4点位,加工左侧面。定位工装如图2所示。之前用虎钳夹紧,但较大的夹紧力使得中间薄壁地方凸起,零件铣削后卸下,中间薄壁部分弯曲变形较大,变形量在0.3~0.4 mm之间,这造成后续精磨大面,中间余量不足。改用压板压紧,效果明显。

2、精磨精加工基准面。(1)先磨图1中4处凸台面,保证4处小平面为一个平面。(2)磨大底面,之前采用1个截面上以1个砂轮宽度(40mm),每次切削深度为0.04~0.05 mm,零件宽度需要3~4个砂轮宽度,这样顺次一个砂轮宽度为一个截面,再进行下一个截面,最后一次加工完整个平面,这样使得区域截面切削力较大,产生的变形也大;零件磨削后,用刀口尺测量大面平面度局部在0.15~0.3mm。经过验证,采用一次切削深度0.04~0.05 mm,加工完整个大面,再以此方法分层加工整个平面,这样切削力在整个大面上力度均匀,磨削后用刀口尺测量大面平面度在0.1 mm内,控制磨削加工变形量明显。

3、在精铣外形、槽、下陷面中,此时零件大面厚度为3mm,局部为1.5 mm,加工时大面易出现变形,一般的组合夹具难以解决此问题。通过自行设计装夹工装,使工装的主定位面与零件大面较好地贴合,通过调节压板位置加工零件,且工装制作充分虑了零件直角部分的干涉,加工时利用零件大面定位,与工装较好贴合,以孔定位,考虑到定位销直径较小,长度较短,故增加2个间隙较大的辅助定位销;一次装夹零件,加工中通过简单的3次倒压板,可以一次装夹完成铣下陷面、外形和槽的加工。避免了多次装夹造成的尺寸加工不稳定。

4、切削参数选定。加工图1中B面下陷面,4处凸台侧面,中间下陷面等。使用2把刀具:准25可转位立铣刀,精铣下陷面,进给量F为600 mm/min,转速S为1200 r/min;分3层铣削,前2层切深均为0.4~0.5 mm,最后1层切深为0.2~0.3 mm。加工图1两侧外形,使用准12立铣刀精铣进給量F为150 mm/min,转速S为700 r/min。加工开口槽,使用准12合金立铣刀精加工槽进给量F为400 mm/min,转速S为800 r/min。5)除了以上措施外,局部加工内容先后顺序也很重要,在图1中,先磨削中间斜面处的开口槽(精度较高),然后再铣2处斜面,发现两侧开口槽尺寸因零件加工变形而超差,于是将铣斜面内容提前至磨削槽腔之前,效果较好。

三、结语

综上所述,本文针对下盖类零件薄壁部位面积较大,且孔系孔距精度、配合面精度及各形位公差要求较严,机加过程变形较大的问题,提出合理的加工思路:热处理前粗铣去除大余量,热处理后先校正大面;磨削大面(基准面);精铣外形;大面校正;精铣槽;铣斜面;再次校正大面;磨开口槽等;在零件的各个加工阶段,通过采用稳定可靠的装夹方式、合理的压紧点位和切削参数,改善加工方法,减小零件变形,提高零件加工质量。

【参考文献】

[1]杨立新. 浅谈薄壁零件加工变形的原因及控制方案[J]. 黑龙江科技信息,2016,(22):128.

[2]王兴超,刘一. 薄壁零件加工变形控制方法研究[J]. 中国新技术新产品,2015,(16):74.

(作者单位:贵州航天乌江机电设备有限责任公司)