基于Benchmark的白车身材料解析规范与替代方法研究

王立新,刘雪峰,康医飞

(中国汽车技术研究中心,天津 300300)

引言

随着汽车产业的飞速发展和市场竞争的日益激烈,竞品车解析已成为了解行业现状、掌握技术发展趋势的主要手段[1]。通过正向与逆向设计相结合的手段进行产品设计,能够实现技术快速积累,缩短开发周期[2]。竞品材料解析是打破竞品分析中尺寸、结构分析的局限,是竞品车深层次的分析,材料解析获得的材料信息和性能数据,为整车新技术、新工艺以及轻量化的研究提供强大的数据支撑,同时也为正向设计提供专业的技术支持,能够降低产品的研发成本,加快新技术的开发应用进度,从根本上提升行业水平和产品竞争力[3]。

我国自主品牌整车开发技术远落后于发达国家,在碰撞安全、NVH、轻量化及腐蚀等技术仍有较大的提升空间。提高车辆用材水平是缩小技术差距的重要手段,自主品牌在材料解析虽然有一些数据积累,但在解析过程中仍存在以下问题:

1)竞品材料解析技术能力不足,流程体系不完善。

材料逆向是一项复杂的解析工程,我国汽车材料基础研究起步较晚,逆向解析能力相对不足,难以支撑深入研究。此外,从整车解析流程到材料的取样、制样及评价,行业仍未形成统一的规范流程,亟需建立。

2)解析成本高,限制研究的广度和深度。

竞品车解析不仅需要购置竞品车,还需要投入大量的人力、物力、财力和时间成本进行解析,投入产出比相对不高。经费限制只能将解析工作局限于小范围车型,此外,数据分析管理经验不足,也难以支撑企业开展深入研究。

3)缺少行业大数据的对标分析等问题。

无行业平台资源及大数据的分析比对能力,行业信息及技术发展趋势获取相对滞后。

本文基于竞品车白车身解析,编制适用于我国汽车行业的白车身材料竞标分析基础信息采集规范和性能测试规范。从材料成分、组织和性能逆向解析金属材料,确定逆向分析应参考的关键要素及影响裕度,从而建立科学适用的竞品车白车身近似材料替代的推荐工具,根据其用材特点制定车型开发钢板用材规划,为车型开发选材提供依据,提升整车性能。

1 竞品材料解析流程与规范研究

竞标规范建立是材料竞标工作开展的基础,是竞品解析规范化、数据测试标准化的重要保证。为规范和明确白车身竞品材料解析流程和内容,通过对标国内外优秀企业材料竞标规范、材料及零件性能测试标准,结合行业发展现状,制定符合国内汽车行业现状的规范体系。

1.1 竞品材料解析流程规范

图1 竞品材料解析整体流程

竞品材料解析流程规定解析相关要求、职责权限、操作流程等,是提升工作效率和解析准确性的重要前提。白车身材料解析整体流程如下图1所示。

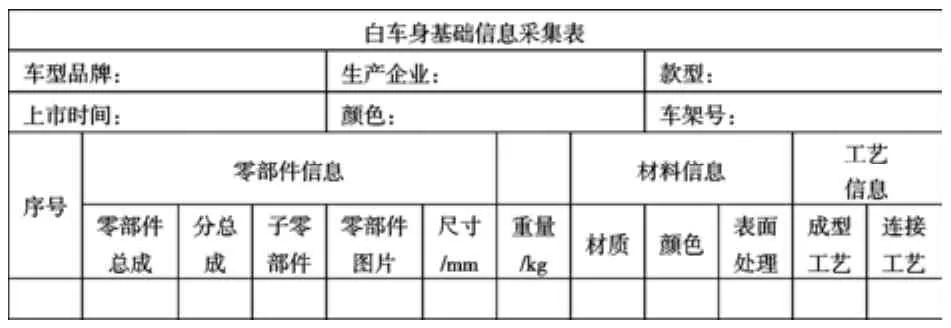

1.2 竞品材料基础信息采集规范研究

1.2.1 零部件基础信息采集

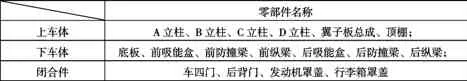

竞品材料基础信息采集规范涵盖解析零部件范围、信息采集内容和数据管理的要求。综合参考行业一般采集经验,明确采集内容和数据信息,为企业产品性能设计和材料选择提供重要的信息参考。车身系统解析重要零部件如下表1所示,涵盖白车身所有重要的安全部件。

表1 车身系统解析零部件名称

竞品车拆解过程中应按照“整车-系统-零部件-材料”的方式对整车进行拆解,尽可能将白车身分解至最小零部件单元,对零部件总成和子零件进行编号和记录。以图片方式记录整车原始状态、拆解过程、零部件状态信息,每个零件至少有两张不同角度的拍摄图片。零部件重量、尺寸等测量应选取合适量程的设备,多次测量取平均值。根据零部件结构形式以及材质信息,判定零部件的工艺信息,包括成型工艺、连接工艺等。

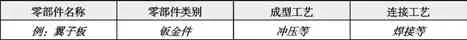

表2 零部件成型工艺、连接工艺规范示例

1.2.2 轻量化信息采集

白车身作为汽车轻量化设计中最为重要的环节之一,其轻量化设计方法受到广泛关注,具有重要研究意义。竞标车轻量化信息采集主要针对白车身零部件的轻量化结构、材料和工艺,参照基本信息采集方法进行详细的记录,并通过车四轮投影面积以及白车身扭转刚度的测量,计算白车身的轻量化系数。车身轻量化系数越小说明单位性能指标付出的重量成本越低,其定义为:

其中L为车身轻量化系数,m为白车身骨架质量(kg),CT为车身静态扭转刚度(N·m/deg),A是由轴距、轮距决定的车身投影面积(m2)。

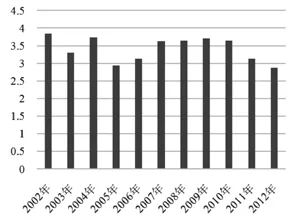

图2为欧洲车身会议历年轿车车身轻量化系数变化趋势图[4],从图中看出车身轻量化系数变化趋势总体上是递减的,由于每年参展车型各有差异,所以结果上轻量化系数变化趋势并非逐年递减,但是总体趋势是下降的。竞品车车身轻量化系数求解之后可与行业平均值对比,评估白车身轻量化的定位,进而指导制定轻量化策略。

图2 欧洲车身会议历年轿车车身轻量化系数变化趋势

1.2.3 数据信息记录

现场数据采集后,经过详细审核和确认,并将数据存储于竞品材料数据库中。

表3 白车身竞品材料基础信息采集表

1.3 竞品材料性能测试规范研究

竞品车材料解析是汽车产品开发过程中非常重要的环节,通过逆向判定竞品车用材,为新车型开发提供技术支撑。为保证判定结果准确性,竞品车白车身材料解析过程中,需要经过车身材料一系列试验进行牌号的判定。本文通过构建化学成分、力学性能、金相组织、硬度四种测试方法的取样、制样与测试规范,综合考虑取样位置、取样方法和样料尺寸对测试结果影响,保证测试和判定结果精度。

图3 零部件取样位置

1.3.1 化学成分分析

首先通过手持式 XRF设备对金属材料类别和成分进行初步判定。在定性分析基础上,进一步对零部件材料进行化学分析,按照GB/T 20066《钢和铁化学成分测定用试样的取样》进行零部件的取样与制样,参照GB/T223系列标准关于钢中化学元素的测定方法进行材料的测试,主要分析元素C、Si、Mn、P、S、V、Cr、Ni、Mo、Als、Ti、Nb、B、N 等。

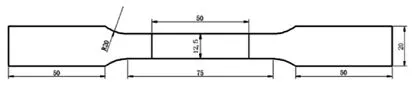

1.3.2力学性能分析

金属材料取样及制样方法,按照GB-T2975 《钢材力学性能及工艺性能试验取样规定》进行,硬度测试采用宏观维氏硬度计,依据 GB/T4342-1991《金属显微维氏硬度试验方法》进行。拉伸试验按照GB/T228《金属材料室内拉伸试验方法》,采用万能拉伸试验机进行测试,准静态拉伸推荐试验尺寸如下图4所示,由于板材的规格多种多样,尽量选取相同的样件尺寸进行测试。由于零件加工过程中发生变形,会导致测量的材料屈服强度、抗拉强度和延伸率与原材料相比结果偏高。

图4 静态试验推荐尺寸

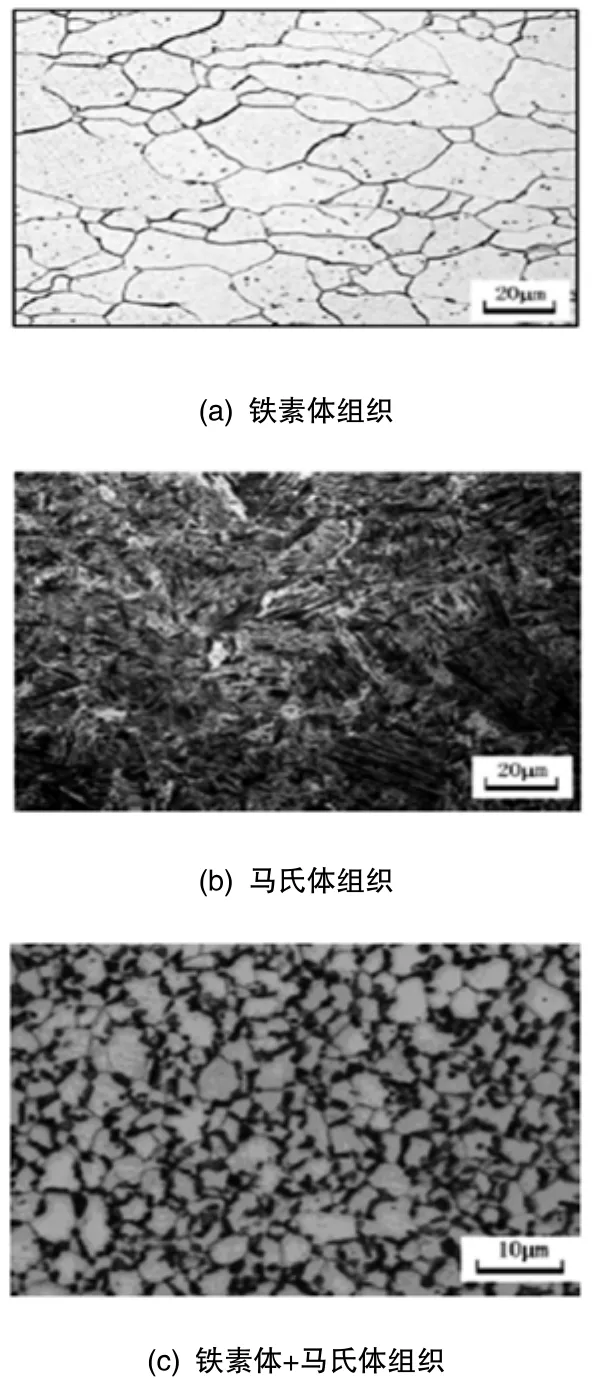

1.3.3 金相分析

金属材料金相测试取样及制样方法,满足 GB/T 13298-2015《金属显微组织检验方法》的相关要求,金属材料金相组织测试方法,按照GB13298《金属显微组织检验方法》进行。汽车板材常见的组织如下图5所示。

图5 汽车板常见组织类型

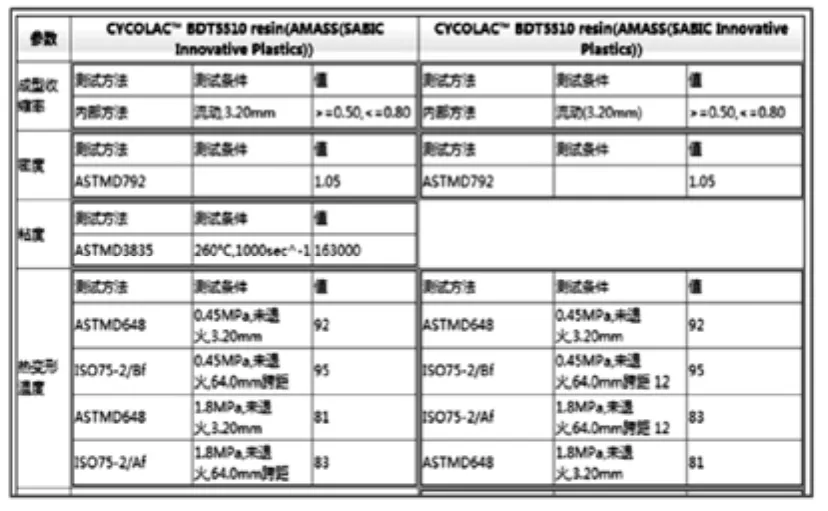

综合材料化学成分、力学性能和金相组织测试结果,考虑零部件试样成形过程中的硬化影响,依据材料力学中卸载定律与冷作硬化原理,判断测试结果与原材料测试结果差异。利用车用材料基础数据库(AMASS)的材料基础数据,为材料牌号的确定提供依据,进一步确定未知材料的牌号。

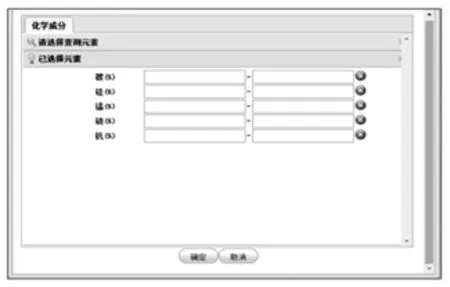

2 近似材料替代系统工具开发

汽车零部件选材时,材料性能应满足零部件的适应性的工作条件,有良好的加工工艺性与经济性,保障产品的绿色环保。竞品材料逆向解析需要依靠大量的试验测试和技术判别,尤其分析的部件都是经过加工变形,测试的结果与原材料的性能具有一定的差别,所以逆向解析结果往往只为选材提供参考。竞品车材料涉及范围广、精确定位某一供应商材料难度大。基于车用材料基础数据库(简称 AMASS)开发材料替代系统工具,依据逆向解析结果推荐企业认可的替代材料,对于整车选材设计具有重要的意义。

图6 化学成分的条件检索界面

图7 检索结果中不同材料牌号的物化性能对比

材料替代系统工具能够依据指定的单一或多个关键性能数参数,创建近似材料推荐清单,以供企业初步选材使用。首先根据竞品车材料测试的化学成分、力学性能和金相组织数据,选择限制条件进行近似材料检索,检索过程中参数值尽量选择合理的范围区间,如下图6为化学成分的条件检索界面。在检索结果中可以查看更为全面的材料信息,包括供应商信息、应用部件、材料的物化性能、力学性能、环保性能等信息。同时工具支持不同材料牌号的力学、物化、工艺、环保等性能的对比,如图7所示。企业综合材料各项性能指标,结合材料的应用部件特征选择合适的材料用于整车开发。

3 结论

材料逆向解析是一项集技术性、开拓性和综合性于一体的系统工程[5],需要综合材料的化学成分、力学性能、金相组织、硬度等材料性能,通过解析规范和替代工具开发解决行业竞品解析准确性和数据对标分析能力。

构建竞品材料解析的材料解析流程规范、信息采集规范、性能测试规范,详细规范解析的零部件范围、基础信息采集内容等,将材料解析工作按其内在联系形成有机整体,解决材料解析依靠经验和流程体系不完善的难题,用于指导企业新车型开发中的零部件选材,提升整车碰撞安全性和耐腐蚀能力,进而提升整车性能。

基于车用材料基础数据库(AMASS)开发了竞品材料近似替代系统工具,通过已知的竞品材料性能数据自动创建出近似材料匹配清单,有效的提升选材效率,通过大数据对标分析,选择合适的替代材料。

由于竞品车板材冲压后进行力学性能测试,所得测试值与未冲压前板材的力学性能值存在一定差异,具体预应变对材料的强度、延伸率的影响有待进一步研究[6]。

[1] 田少凯,任晓辉,卢晓薇,等.某车型钢板用材逆向分析[J].汽车实用技术,2016(3):46-48.

[2] 李红,崔长友,孙磊.基于逆向分析的变速器上安装横梁零件材料选择[J].汽车工艺与材料,2013(2):56-58.

[3] Malen D E, Hughes J. Mass Benchmarking Using Statistical Methods Applied to Automotive Closures[J].Sae International Journal of Materials & Manufacturing,2015,8(3).

[4] 李军,陈云霞,孙卫健,等.乘用车轻量化评价方法研究[J].汽车工艺与材料, 2014(9):1-5.

[5] 应陈勇,鞠鲁粤,林成辉.逆向工程在车身设计中的应用[J].机械与电子,2009(2):30-32.

[6] 王金轮,兰凤崇,陈吉清.冲压成形导致材料性能的变化对耐撞性的影响[J].汽车工程, 2012, 36(4):367-372.