铝合金搭接结构的搅拌摩擦焊接技术*

王国庆,赵衍华,杜岩峰,于海静,张丽娜

(1. 中国运载火箭技术研究院,北京 100076;2. 首都航天机械公司,北京100076)

搭接结构在航空航天制造和汽车工业等领域得到了广泛的应用,如飞机机身蒙皮与肋板、机翼框架及地面甲板,运载火箭整流罩、贮箱内连接角片以及汽车轮毂、底盘、支撑架等结构件连接。目前,常见的搭接结构主要采用熔焊、电阻点焊以及铆接这3种方式连接。主要存在熔焊焊接变形大、废重,电阻点焊时焊点质量控制难、焊接耗能大,以及铆接废重、因制孔导致强度减弱、噪声大等问题。

搅拌摩擦焊具有焊接变形小、接头质量高等优点,是铝合金理想的焊接工艺。该技术自发明以来在铝合金对接结构中得到广泛应用,如运载火箭贮箱、轨道车厢厢体、船甲板等。随着搅拌摩擦焊接技术的发展,搭接结构搅拌摩擦焊接越来越受到重视,并涌现出一批专门针对铝合金搭接结构的搅拌摩擦焊接技术,主要包括:(1)搅拌摩擦连续焊,采用特种焊接工艺或搅拌头进行搭接结构长焊缝搅拌摩擦焊接。(2)搅拌摩擦点焊,主要分为有“匙孔”的搅拌摩擦点焊和无“匙孔”的搅拌摩擦点焊,“无匙孔”搅拌摩擦点焊可有效解决“匙孔”对强度等性能方面的损伤。

1 搅拌摩擦连续焊

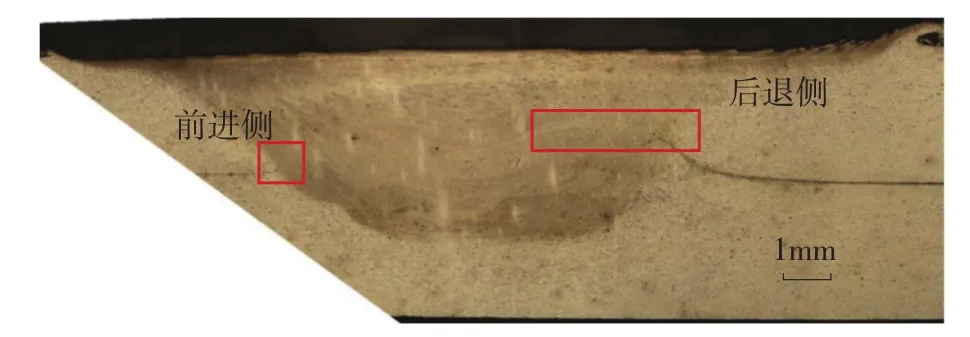

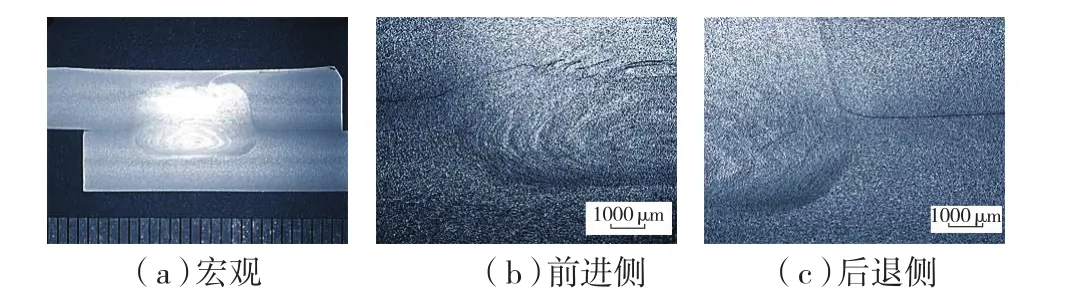

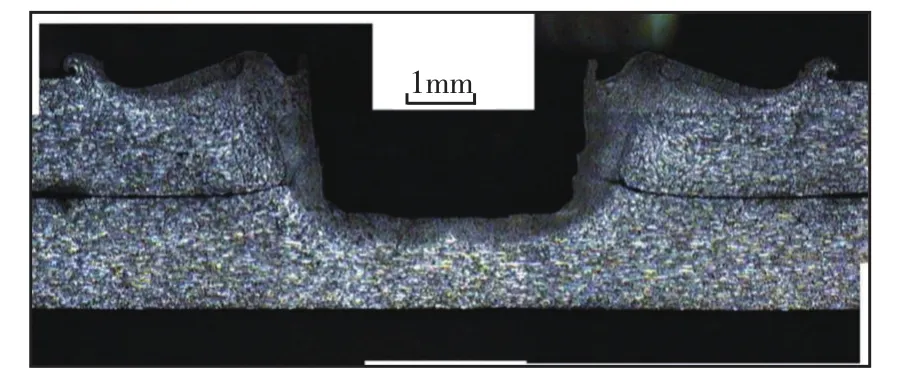

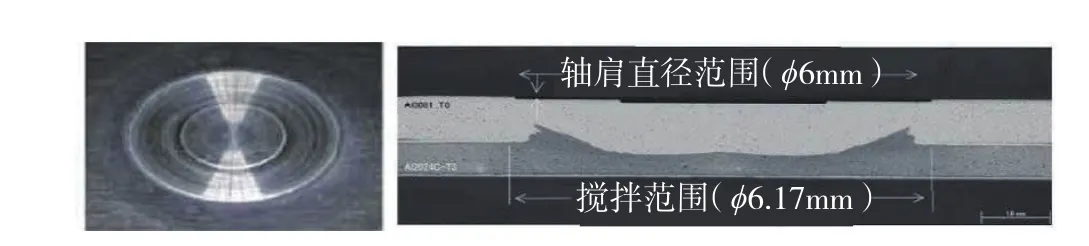

对于搭接面积较大、有密封要求的零部件来说,可采用搅拌摩擦焊接技术进行连接[1]。但传统搅拌摩擦焊接搭接结构时,上下板的原始界面在搅拌头的作用下会发生迁移,其中搅拌针作用范围内的原始界面将会被搅碎,而搅拌针边缘处的部分界面会在垂直方向上发生弯曲,造成板材“有效厚度”减薄(“Hook”缺陷),从而降低接头的承载能力[2](图1)。科研人员从焊接工艺改进(采用双头搅拌摩擦焊)及搅拌头特殊结构设计等方面进行研究,获得了良好的搭接结构搅拌摩擦焊接头[3]。

1.1 双头搅拌摩擦焊

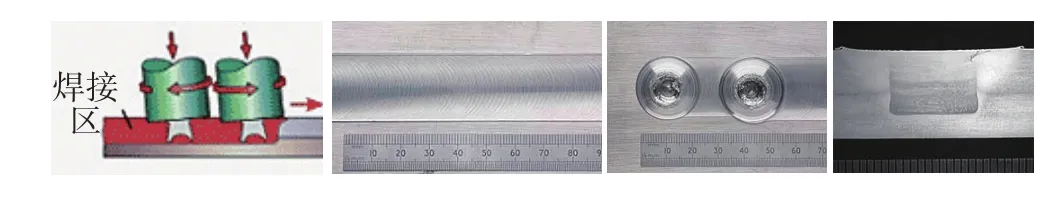

鉴于搭接结构搅拌摩擦焊接产生的界面迁移主要发生在焊缝一侧,目前主要采用双头搅拌摩擦焊进行搭接结构的焊接,包含3种方式[4]:(1)平行并列式双头(Parallel Twin-stir)搅拌摩擦焊,该方式采用两个转向相反的搅拌头,按照平行并列方式排布,一同沿焊接方向移动;(2)前后一字排列式双头(Tandem Twin-stir)搅拌摩擦焊(图2),该方式按焊接方向,两个搅拌头一前一后排布,转向相反;(3)前后交错排列式双头(Staggered Twin-stir)搅拌摩擦焊(见图 3),该方式沿焊接方向的两个搅拌头前后交错排列,可以形成更宽的焊缝区域,两个搅拌头重叠区域的氧化膜将得到更好的破碎和弥散性分布,并且第二个搅拌头位置可调,可以覆盖前方搅拌头的焊接区域,消除焊缝减薄。

1.2 搭接结构特殊搅拌头结构设计

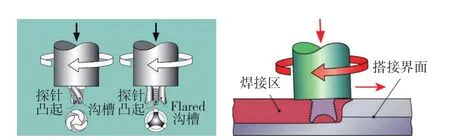

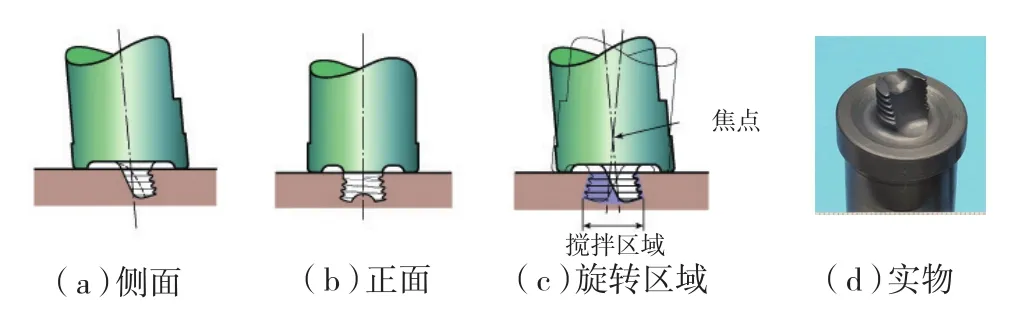

搭接结构搅拌摩擦焊接时,界面迁移与材料运动密切相关,而搅拌头结构(尤其是搅拌针结构)对材料运动具有重要影响。为了减少界面迁移,设计搭接结构搅拌摩擦焊专用搅拌头也是一种重要途径。一般来说需要提高搅拌针动态旋转体积与静态体积的比值,这样可以进一步促进搅拌针附近及其下部材料的混合、搅拌和流动,减少搭接界面处的材料减薄。搅拌头结构设计较多图4,典型结构包括3种。

1.2.1 Flared-Triflute搅拌头

图5为Flared-TrifluteTM搅拌针焊接后接头宏观照片[5],焊接区宽度是板材厚度的190%,搭接界面处材料减薄很少。

1.2.2 Skew-Stir搅拌头

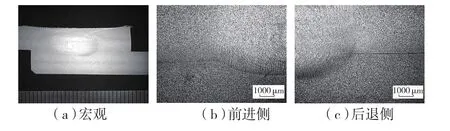

为了进一步提高搅拌针搅拌能力(搅拌针动态旋转体积与静态体积的比值),英国焊接研究所的Thomas等人采用Skew-stirTM搅拌头(图6)焊接6mm厚度5083-0铝合金搭接结构[6],焊接速度是240mm/min,焊接后接头照片见图7。可以看出,焊缝宽度大约是板材厚度的195%,焊接后板材重叠交界处略有下降,但不明显,交界处材料基本没有减薄。

图1 搭接接头界面Fig.1 Cross-section of lap joint

图2 前后一字排列式双头搅拌摩擦焊及焊缝接头Fig.2 Tandem twin-stir and the photos of lap joint

图3 前后交错排列式双头搅拌摩擦焊及焊缝接头Fig.3 Staggered twin-stir and the cross-section of lap joint

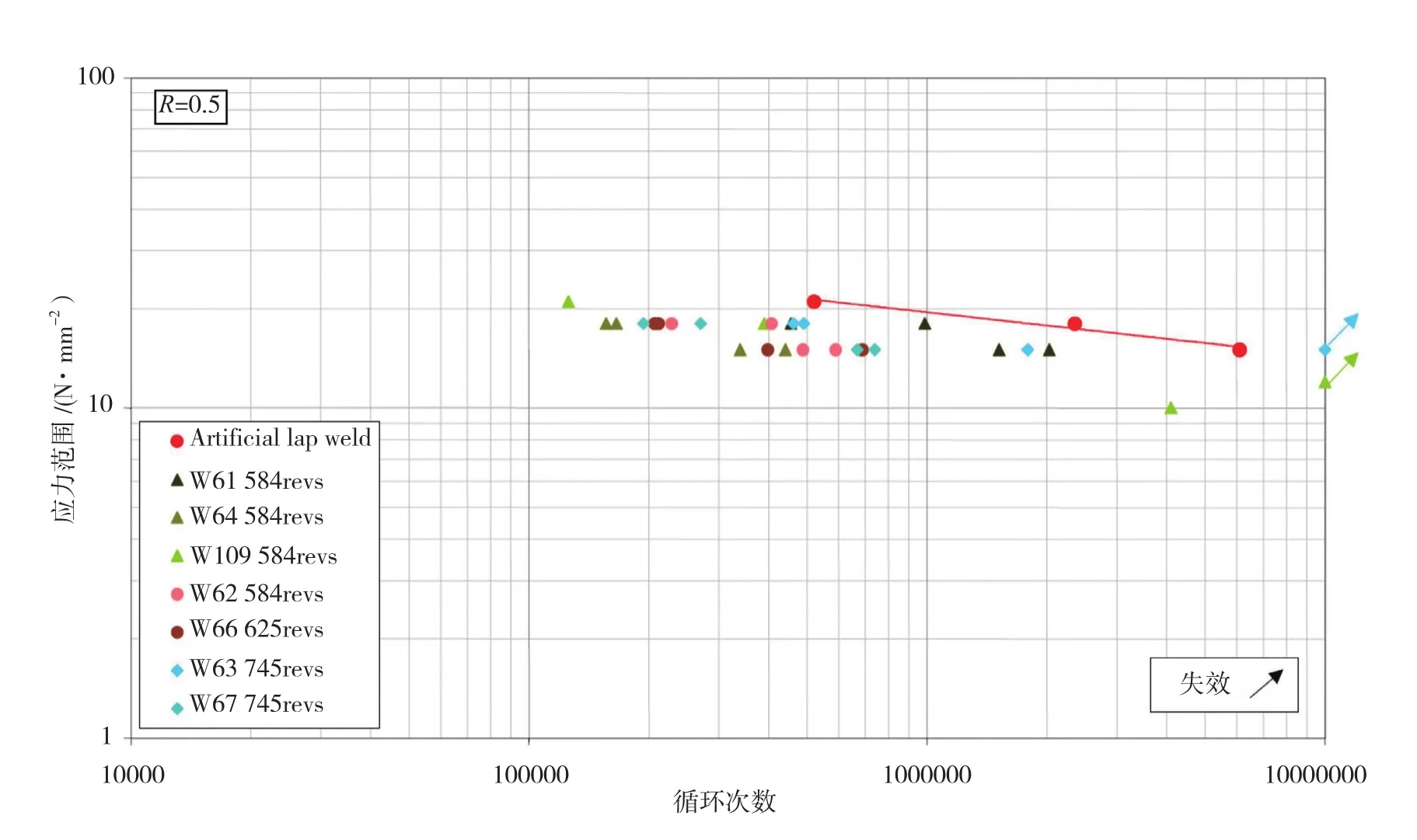

Thomas采用Skew-stirTM搅拌头对6mm厚度5083-H111铝合金搭接结构进行搅拌摩擦焊接,焊接后测试了焊接速度为4mm/s时不同转速条件下的接头力学性能(图8,7mm搅拌针),结果表明这种搅拌头比传统的圆柱螺纹搅拌头更理想,可实现搭接结构的搅拌摩擦焊接,抗拉强度、屈服强度和弯曲强度试验都证明搭接接头性能有了大幅提高[6]。

1.2.3 定轴肩搅拌头(Stationary Shoulder Tool)

定轴肩搅拌摩擦焊具有热输入量更少,焊接变形更小的优点,探讨该技术在搭接结构中应用的可行性具有积极意义。Yu[2]等采用定轴肩搅拌摩擦焊接技术对AA7075-T6铝合金搭接结构进行了双道焊接(图9),研究了接头的微观组织及力学性能,分析了焊接参数和搅拌头结构对焊接过程的影响规律,讨论了焊后热处理对焊接变形和接头性能的影响。结果发现,搅拌头旋转速度影响焊接扭矩和整体的能量输入,而搅拌头结构对焊接过程影响不大。焊后热处理有助于减少焊接的“马鞍形”变形并提高力学性能。焊核区组织为细小的等轴晶粒,其微观硬度比热影响区等区域高,接头抗拉强度可以达到537.3MPa,大部分断裂位置位于孔洞缺陷位置或者热影响区。

图4 常见的对接和搭接结构所用的搅拌头Fig.4 Tools for butt and lap joint

图5 Flared-TrifluteTM搅拌头焊接后接头照片Fig.5 Cross-section of lap joint used Flared-TrifluteTM tool

图6 Skew-stir TM 搅拌头Fig.6 Skew-stirTM tool

图7 Skew-stir TM搅拌头焊接后接头照片Fig.7 Cross-section of lap joint used Skew-stirTM tool

图8 搭接接头疲劳试验结果Fig.8 Fatigue properties of lap joint

图9 搭接结构定轴肩搅拌摩擦焊接头宏观照片Fig.9 Cross-section of lap joint used stationary shoulder FSW

2 搅拌摩擦点焊

对于原来采用电阻点焊或者铆接连接、无密封要求的搭接结构,可以采用搅拌摩擦点焊。最早的搅拌摩擦点焊是在搅拌摩擦焊接技术基础上发展起来的,焊接后留有“匙孔”,导致点焊接头性能降低。随着搅拌摩擦点焊技术的发展,涌现出一批新型无“匙孔”搅拌摩擦点焊技术,大幅拓展了搅拌摩擦点焊技术的适用性[7]。

2.1 有“匙孔”搅拌摩擦点焊

有“匙孔”搅拌摩擦点焊的工艺与设备相对简单、成本低廉,但焊接后留有“匙孔”,对点焊接头强度、疲劳等性能有一定影响。目前有“匙孔”搅拌摩擦点焊技术主要包括以下几种。

2.1.1 传统搅拌摩擦点焊

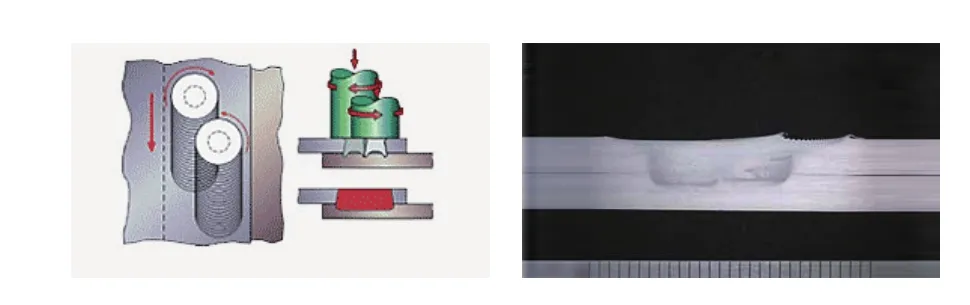

传统的搅拌摩擦点焊(Friction Stir Spot Welding,FSSW)是1993年日本马自达公司发明的[8],后来广泛应用于Mazda RX8等车型原电阻点焊部件的生产[9]。搅拌摩擦点焊焊接过程可以分为3个阶段:搅拌头扎入、搅拌以及搅拌头拔出[10],典型的搅拌摩擦点焊接头形貌见图10。传统搅拌摩擦点焊可以在普通搅拌摩擦焊接设备上进行,不需要进行设备硬件的改造。日本川崎重工将搅拌摩擦点焊与机器人相结合,研制了搅拌摩擦点焊机器人[10],在汽车工业领域得到了广泛应用(图11),并取得了良好的经济效益[11]。

2.1.2 短焊缝搅拌摩擦点焊

常规搅拌摩擦点焊设备简单、生产效率高,但由于存在匙孔且点焊截面积小,接头力学性能不高,影响了搅拌摩擦点焊的应用推广。Badarinarayan等[12]为了增大点焊接头截面积,提高点焊接头性能,提出了短焊缝搅拌摩擦点焊(Stitch FSSW),其原理与搅拌摩擦焊相同,但焊缝长度相对较短。Lertora[13]研究了短焊缝搅拌摩擦点焊焊接1.3mm的AA2024-T3铝合金飞机机身加强筋结构,分析了该方法替代铆接的可行性。研究结果表明,采用短焊缝搅拌摩擦点焊得到的试验件疲劳寿命比常规连续搅拌摩擦焊更好,接头性能与铆接效果相当。

图10 传统搅拌摩擦点焊接头形貌Fig.10 Cross-section of traditional FSSW joint

图11 机器人搅拌摩擦点焊在日本马自达汽车中的应用Fig.11 Application of robotic FSSW in Mazda motor

2.1.3 摆动式搅拌摩擦点焊

Badarinarayan在短焊缝搅拌摩擦点焊技术基础上提出了摆动式搅拌摩擦点焊(Swing FSSW)[14],主要应用于机器人搅拌摩擦点焊焊接。该技术与短焊缝搅拌摩擦点焊的区别主要在于,搅拌头以一定的角度摆动而不是直线运动来增加点焊接头截面积。Badarinarayan等[12]分析了摆动焊缝长度与点焊接头剪切力的关系,可以看出,接头剪切力随摆动焊缝长度的增加而增加,但增加幅度逐渐减小。无摆动时接头剪切力为2250N,摆动焊缝长度为2.5mm时,接头剪切力达到2700N以上。

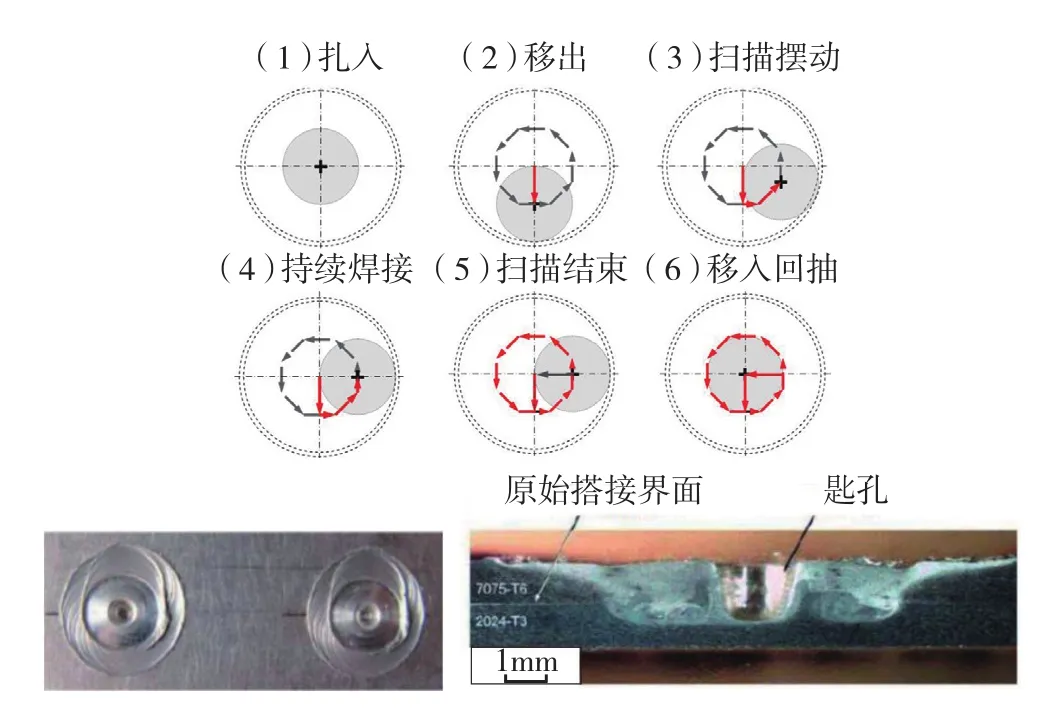

2.1.4 扫描式搅拌摩擦点焊

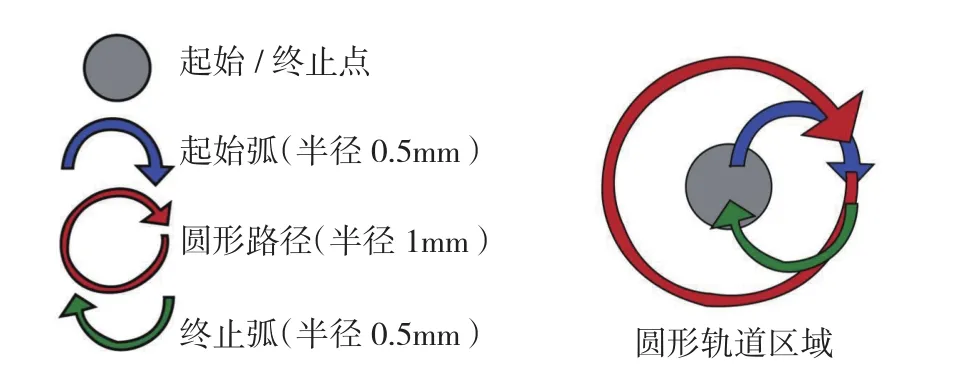

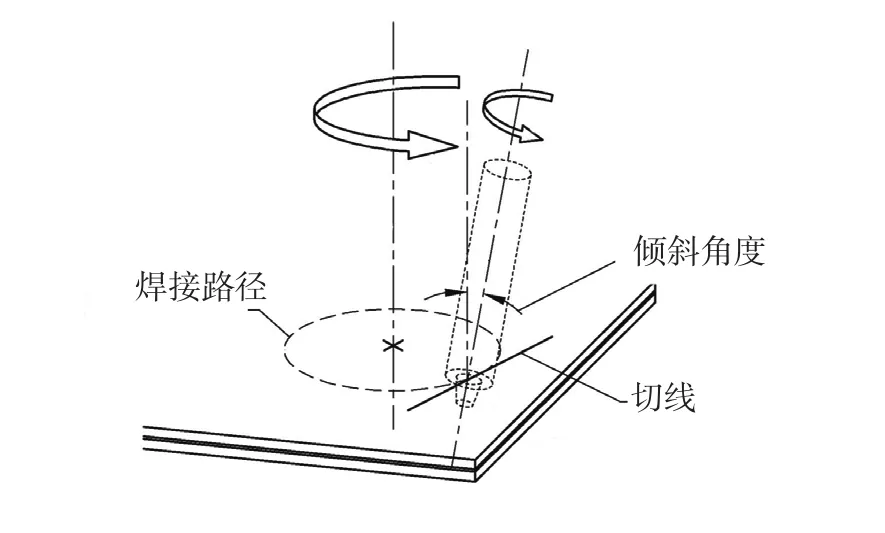

增大点焊接头截面积可以提高接头性能。英国焊接研究所Addison和Robelou[15]在传统搅拌摩擦点焊技术基础上,提出了扫描式搅拌摩擦点焊(Swept FSSW),具体焊接过程如图12所示,搅拌头扎入工件后以一定的半径进行环形运动,然后再回到扎入时的起始点。

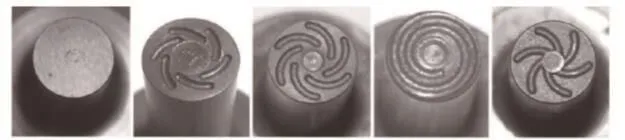

通过控制搅拌头的运动路径,可以获得不同形式的摆动式搅拌摩擦点焊接头。Burford等[16]也提出了类似的工艺(OctaspotTM),如图13所示。扫描式搅拌摩擦点焊与传统搅拌摩擦点焊相比,除了增大点焊接头截面积、提高力学性能外,还将匙孔移动到点焊中心,进一步降低了匙孔对结构性能的影响。

图12 扫描式搅拌摩擦点焊示意图Fig.12 Illustration of the circumscribing tool path for swept FSSW

图13 扫描式搅拌摩擦点焊路径及接头形貌Fig.13 OctaspotTM concept and the cross-section appearance of joint

Lam[17]研究了搅拌头结构(轴肩和搅拌针形状和尺寸等特征)、焊接参数与2024-T3铝合金扫描式搅拌摩擦点焊接头(图14)性能之间的关系,搅拌头包括两种直径轴肩及5种不同形状的搅拌针。结果表明,搅拌针结构对接头缺陷控制和焊接过程Z向压力有较大影响,通过搅拌头结构和焊接工艺参数优化,可有效降低搭接界面缺陷,并降低Z向压力,从而实现扫描式搅拌摩擦点焊技术与机器人本体的联合应用。

搅拌摩擦点焊过程中搭接界面处的材料会因为上下运动而产生“界面迁移”,导致有效厚度减薄,影响接头承载性能。而搅拌头倾斜一定角度可有效调整界面处材料运动,从而降低“界面迁移”的发生。Burford[18]利用可调整角度的搅拌摩擦焊主机,进行了扫描式搅拌摩擦点焊,搅拌头沿环形焊缝运动时保持一定的倾斜角度,如图15所示。该方法在增大点焊接头截面积的同时,有效降低了界面缺陷的产生。

2.2 无“匙孔”搅拌摩擦点焊

“匙孔”的存在会导致接头性能的降低,随着搅拌摩擦焊接技术的发展,涌现出一批新型无“匙孔”搅拌摩擦点焊技术。

2.2.1 可回抽扫描式搅拌摩擦点焊

扫描式搅拌摩擦点焊有一定焊缝长度,并可进行多圈焊接,为搅拌针回抽提供了条件。Brown等[19]利用可回抽搅拌摩擦焊接技术(Retractable Swept FSSW)[20],发明了无匙孔扫描式搅拌摩擦点焊工艺:搅拌头在沿一定路径(通常为环形)运动的同时实现搅拌针的回抽,从而获得无匙孔搅拌摩擦点焊接头,可大幅提高搭接结构的性能。但该方法不能在普通搅拌摩擦焊接设备上进行,搅拌主机需要具备搅拌针回抽功能。

2.2.2 回填式搅拌摩擦点焊

传统搅拌摩擦点焊“匙孔”会影响产品结构的承载能力,而通过增大点焊接头截面积提高结构承载能力也会带来焊接效率低、过程复杂、无法在小零部件上使用等问题。

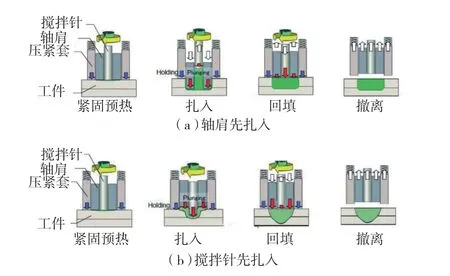

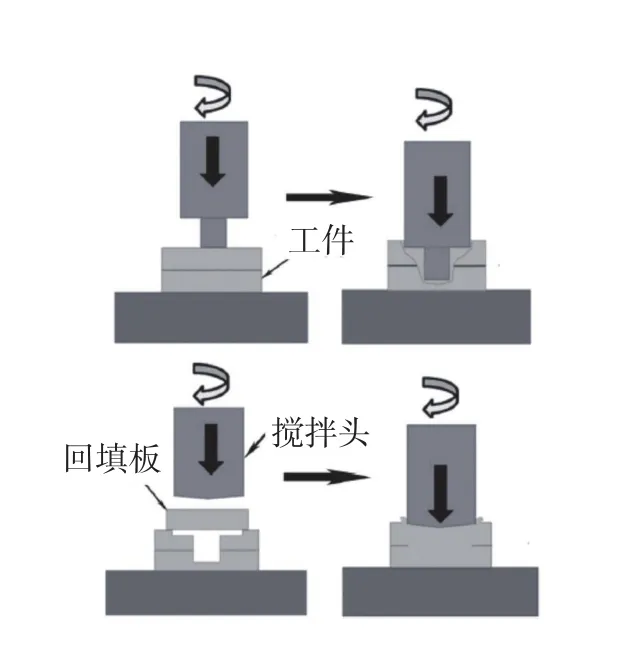

德国Helmholtz-Zentrum Geesthacht研究中心(HZG,也称GKSS)最早发明了回填式搅拌摩擦点焊(Refilled FSSW),此后日本川崎重工进一步发展了该技术。回填式搅拌摩擦点焊系统由3部分组成,即搅拌针、轴肩以及压紧套(clamp)。焊接时,即搅拌针和轴肩都可以相对运动并进行精确控制,而压紧套起到密封材料作用,通常不发生运动,基本原理如图16所示。根据相对运动方向不同,可分为两种,一种轴肩先下扎,一种搅拌针先下扎,形成的点焊接头形貌不同[21-22]。Amancio-Filho等[23]研究发现,轴肩先下扎时所形成的点焊接头截面积更大,但是搅拌针先下扎时回填式搅拌摩擦焊接系统所需要的摩擦压力更小一些。

图14 2024-T3铝合金扫描式搅拌摩擦点焊搭接接头Fig.14 Cross-section of swept FSSW joint on Al 2024-T3 alloy

图15 带倾角的扫描式搅拌摩擦点焊示意图Fig.15 Illustration of tilted swept FSSW

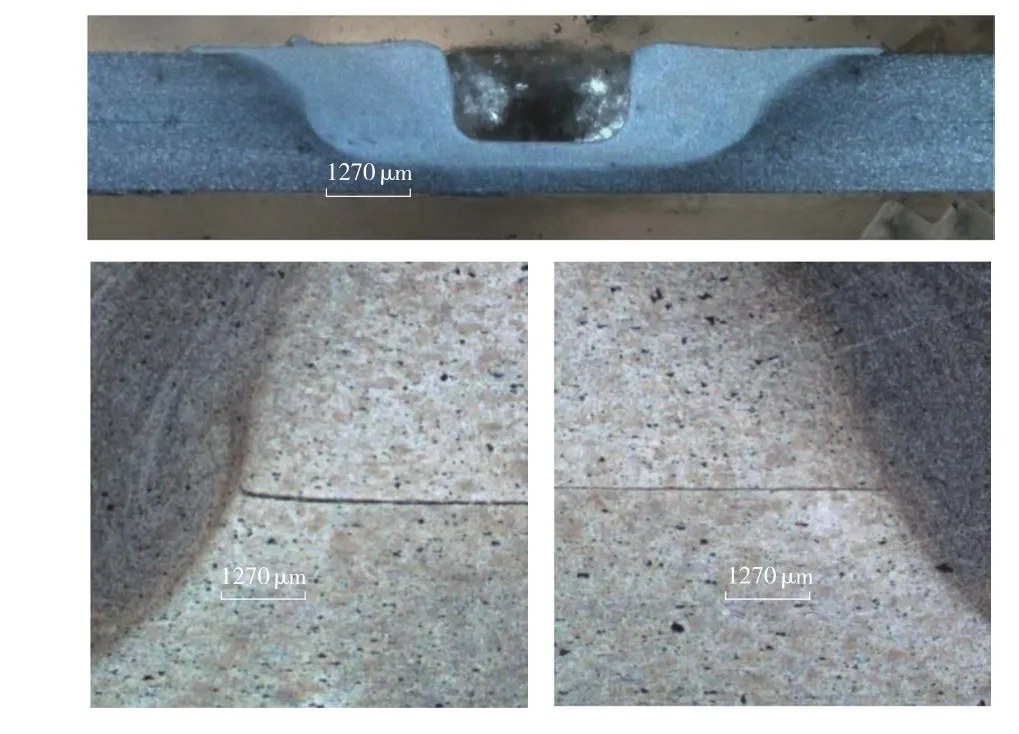

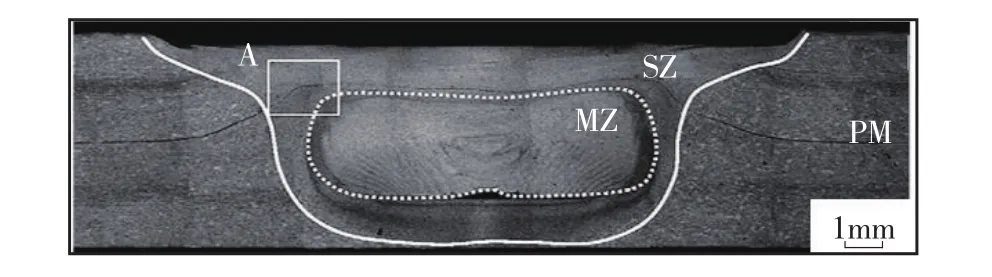

Uematsu等[24]发现典型的回填式搅拌摩擦点焊接头可分为3个区:混合区(MZ)、搅拌区(SZ)和母材(PM),如图17所示。混合区材料在焊接过程中承受的热输入更多,搅拌更为剧烈,因此该区域晶粒更为粗糙一些。采用合适的工艺参数,可以获得理想的回填式搅拌摩擦点焊接头,接头力学性能与点焊时间关系较大,存在一个最小点焊时间。Rosendo等[25]对1.7mm厚的AA6181-T4进行回填式搅拌摩擦点焊,发现当焊接时间超过3s时,焊接接头性能较好。

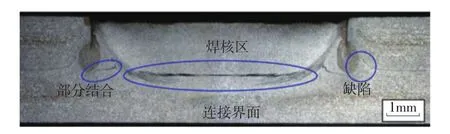

回填式搅拌摩擦点焊接头在上下板材交界处,以及搅拌针与轴肩、轴肩与压紧套附近的交界处,也容易产生缺陷,如图18所示。缺陷类型主要为孔洞、弱结合、界面夹杂物残留等。

回填式搅拌摩擦点焊在异种材料点焊中也有广泛的应用。Chen[26]研究了Al6063-T6和镀锌DP600钢板回填式搅拌摩擦点焊接头性能,当搅拌头旋转速度为2100r/min,焊接时间为2.5s时,搭接接头最大剪切力为3.7kN。

图16 两种不同的回填式搅拌摩擦点焊过程示意图Fig.16 Two different refilled FSSW concepts

图17 典型回填式搅拌摩擦点焊接头分区Fig.17 Different zones of refilled FSSW joint

图18 回填式搅拌摩擦点焊缺陷Fig.18 Typical defects in refilled FSSW joint

回填式搅拌摩擦点焊接头性能优异,与传统搅拌摩擦点焊、电阻点焊以及铆接等工艺相比,均体现出较大的工业应用价值。Venukumar等[27]分别采用回填搅拌摩擦点焊和传统搅拌摩擦点焊技术焊接 AA6061-T6搭接试样,研究搅拌头的旋转速度对接头的力学性能和金相组织的影响。在不同的旋转速度下,回填搅拌摩擦点焊接头的静态剪切强度要比传统搅拌摩擦点焊接头的高。这是因为在回填搅拌摩擦点焊时,添加了填充材料从而消除了孔洞缺陷,并使点焊焊核区的有效截面积增加。回填式搅拌摩擦点焊和传统搅拌摩擦点焊接头的硬度曲线都呈W形,最小的硬度出现在热影响区。

崔云龙等[28]采用回填式搅拌摩擦点焊和电阻点焊方法对Al-Zn-Mg合金进行搭接点焊试验,对两种点焊接头的宏观形貌、显微组织、硬度分布和抗剪性能进行测试对比。研究结果表明:电阻点焊的焊点组织为铸态组织,搅拌摩擦点焊的焊点组织为再结晶组织和变形组织,搅拌摩擦点焊的焊点组织更加细小均匀。两种点焊方法的接头硬度分布特征相似,搅拌摩擦点焊的焊点硬度明显高于电阻点焊。搅拌摩擦点焊接头所能承受的最大剪切应力高于电阻点焊接头,其承载能力更加稳定。综合来看,搅拌摩擦点焊接头的组织及力学性能优于电阻点焊接头。

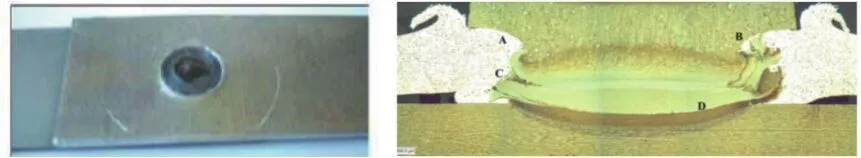

Okada[22]对比分析了0.635mm的AA6061-T6 (上层)和0.508mm的AA2024C-T3(下层)搭接结构回填式搅拌摩擦点焊与铆接结构的区别。回填式搅拌摩擦点焊接头表面光滑平整、无匙孔、无飞溅(见图19),接头平均剪切强度为2363N,高于铆接接头的1257N。

图19 回填式搅拌摩擦点焊接头及金相照片Fig.19 Refilled FSSW weld joint and cross-section

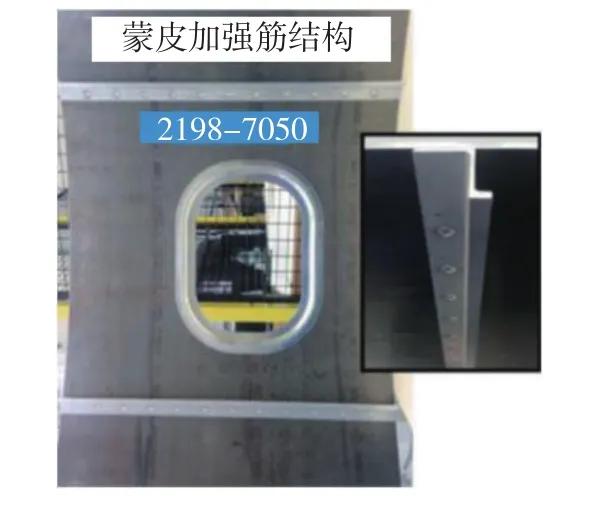

图20 飞机蒙皮和加强筋结构试验件Fig.20 Sample for airplane skin and stiffener structure samples

回填式搅拌摩擦点焊可以消除“匙孔”对点焊接头性能的影响,与可回抽扫描式搅拌摩擦点焊相比,可在小尺寸零件上应用,且焊点面积较小,焊接效率高,是替代电阻点焊、铆接的理想工艺。目前国内外航空领域正在积极开展工程应用工作,已采用回填式搅拌摩擦点焊进行飞机壁板和汽车部件等试验件的焊接(图20和21)[29]。

2.2.3 无针搅拌摩擦点焊

无针搅拌摩擦点焊(Probeless FSSW)是传统搅拌摩擦点焊技术的一种变体,焊接时采用无搅拌针(只有轴肩)的搅拌头进行搅拌摩擦点焊[30]。

Bakavos等[30-31]采用该技术进行了铝钢薄板搅拌摩擦点焊,图22为试验所用的不同形貌的轴肩,直径均为10mm。研究发现对于6XXX系列铝合金汽车用较薄板材(1mm厚度),采用无针搅拌摩擦点焊焊接时,不需要很长焊接时间就可以获得良好的搭接接头[31]。与扫描式、摆动式搅拌摩擦点焊等工艺相比,无针搅拌摩擦点焊生产效率高,而且可在普通搅拌摩擦焊接设备上进行,仅需对搅拌头稍作处理即可,生产成本低。

Tozaki等[32]对2mm厚AA6061铝合金板材搭接结构进行研究发现,采用带有螺旋线沟槽的轴肩进行无针搅拌摩擦点焊焊接时可获得良好的接头,但是扎入深度要大于0.5mm,搅拌头停留时间需要超过4s,焊接后接头剪切强度可以达到4.6kN,比带有搅拌针的搅拌头焊接时获得的数据大,表明轴肩上的螺旋线沟槽起到了堪比搅拌针的重要作用。但当进行厚板焊接时,无针搅拌摩擦点焊工艺会更为困难。

2.2.4 自填充搅拌摩擦点焊

图21 汽车部件试验件Fig.21 Sample for motor

图22 无针搅拌摩擦点焊搅拌头轴肩Fig.22 Shoulder for probeless FSSW

黄永宪等[33-34]提出了一种解决“匙孔”的新方法,自填充搅拌摩擦焊(Friction bit joining)。搅拌头采用分体式制造,搅拌针材料与被焊材料相同,焊接过程与传统搅拌摩擦点焊类似,搅拌针在焊接后直接填充匙孔。与上例相似,Miles[35]提出了自填充搅拌摩擦点焊方法,搅拌头为分体式结构,下半部分搅拌头为消耗性质的连接棒(joining bit),焊接后与搅拌主机分离,直接留存在点焊匙孔处,填充传统点焊“匙孔”缺陷,连接棒属于耗材,一般情况材质比被焊板材硬。图23为焊接后的点焊接头及剖面照片[35-36]。

2.2.5 分步回填搅拌摩擦点焊

采用传统搅拌摩擦点焊会形成匙孔,匙孔的存在对接头性能造成较大影响,Venukumar等[37]提出了分步回填搅拌摩擦点焊(Step-refilled FSSW)。该方法与德国GKSS以及日本川崎重工提出的回填式搅拌摩擦点焊不同,是在接头形成“匙孔”之后,在焊接试样上放置一块和焊接试样同材料同厚度的回填板,在回填过程中采用无针搅拌头,回填板的材料在压力下搅拌并填充“匙孔”,如图24所示。

图23 自填充搅拌摩擦点焊接头及金相照片Fig.23 Sample and cross-section of friction bit joining

图24 分布回填式搅拌摩擦点焊过程示意图Fig.24 Step-refilled FSSW concept

3 结束语

搭接结构搅拌摩擦焊作为一种固相连接技术,与传统的电阻点焊、铆接等工艺相比,在航空、航天、汽车、船舶等工业领域具有广阔的应用前景。国内外对搭接结构搅拌摩擦焊接技术进行了大量的研究,从其研究及应用进展可以看出:(1)搅拌摩擦焊接连续焊仍然在搭接结构焊接中占有重要地位。焊接时可使用传统的搅拌摩擦焊接设备,只需在焊接工艺或搅拌头结构设计方面进行优化和改进即可,具有操作方便、设备简单、成本低廉等优势。对于大型长焊缝搭接结构件焊接具有明显的优势,是今后大型铝合金搭接结构件的重要发展方向。(2)传统搅拌摩擦点焊虽然“匙孔”导致接头性能降低,但由于技术成熟、设备简单、生产效率高等优势在某些领域具有广阔的应用前景。(3)回填式搅拌摩擦点焊是无“匙孔”搅拌摩擦点焊的典型代表,具有接头性能高、焊接速度快等优点,是目前国内外研究的热点,并在汽车和航空等领域得到了性能验证,是今后搭接结构最重要的发展方向之一。

为了拓展搭接结构搅拌摩擦焊接应用范围,后续还需要重点开展以下工作:

(1)Hook缺陷目前仍是降低搭接结构搅拌摩擦焊接头性能及可靠性的主要因素,还需要通过优化工艺参数、研发新工艺等方法消除焊接缺陷,提高接头力学性能和质量稳定性。

(2)搭接结构搅拌摩擦焊接缺陷检测技术还存在众多的难点,需要尽快开展新型无损检测技术研究工作。此外,航空航天等特殊领域采用搅拌摩擦焊接技术进行搭接结构连接,还需要尽快制定相关的搭接接头验收标准。

(3)针对实际工业产品结构复杂、装配精度低、产品形位精度要求高的特点,还需要开展搭接结构搅拌摩擦焊接技术实际工程应用研究,推广其应用范围,为我国航空航天和交通运输等领域轻量化结构生产成本的降低、制造水平的提高、产业竞争力的提升做出更大贡献。

参 考 文 献

[1] DE B J, CHRISTIANSSON AK, OQUEKA J M, et al.Investigation of path compensation methods for robotic friction stir welding[J]. Industrial Robot: An International Journal, 2012,39(6):601-608.

[2] YU H. Welding parameters, distortion and mechanical properties of AA7075 lap joints in SSFSW [D]. Columbia: University of South Carolina, 2013.

[3] 王国庆,赵衍华. 铝合金的搅拌摩擦焊接[M]. 北京:中国宇航出版社,2010:1-321.

WANG Guoqing, ZHAO Yanhua. Friction stir welding of aluminum alloy[M]. Beijing: China Astronautic Publishing House,2010:1-321.

[4] NORRIS I M, THOMAS W M, MARTIN J, et al. Welding and joining-key technologies for the future[C]//10th International Aachen Welding Conference, Aachen, 2007.

[5] THOMAS W M, DOLBY R E. Friction stir welding developments[C]//6th International Conference on Trends in Welding Research, Pine Mountain, 2002.

[6] THOMAS W M, GITTOS M F, TUBBY P, et al. Friction Skew-stirTMlap welding 5083-H111 aluminium alloy-process development and mechanical/fatigue evaluation[R]. The Welding Institute,2007.

[7] NOR K, BURFORD D. Process capability study for friction stir spot welding (FSSW)[R]. No:23973/1/14, TWI Ltd, 2015.

[8] SAKANO R, MURAKAMI K, YAMASHITA K, et al.Development of spot FSW robot system for automobile body members[C]//Symposium of the 3rd Friction Stir Welding, Ko be,2001.

[9] YAN Y K, DONG H, CAO H, et al. Liquation of Mg alloys in friction stir spot welding[J]. Welding Journal, 2008, 87:167-177.

[10] FUJIMOTO M, INUZUKA M, KOGA S, et al. Development of friction spot joining[J]. Welding in the World, 2005, 49(3-4):18-21.

[11] HOU J, SHEN Z, CHEN Y, et al. Comparison of resistance spot welding and refill friction stir welding of Al 7075 sheets[EB/OL]. [2016-01-12]. http://awo.aws.org/wp-content/uploads/2014/RWMA.

[12] BADARINARAYAN H, HUNT F, OKAMOTO K. Friction stir stitch welding-process development and mechanical property evaluation[C]//Symposium of Friction Stir Welding, Montreal, 2006.

[13] LERTORA E. Comparison of AA2024-T3 friction stir welded and riveted overlap joints with the addition of a pressurization test[J].Materials and Design, 2013, 49:259-266.

[14] BADARINARAYAN H. Fundamentals of friction stir spot welding[D]. Rolla: Missouri University of Science and Technology, 2009.

[15] ADDISON A C, ROBELOU A J. Friction stir spot welding:principle parameters and their effects[C]//Symposium of Friction Stir Welding, Metz, 2004.

[16] BURFORD D A, TWEEDY B M, WIDENER C A. Fatigue crack growth in integrally stiffened panels joined using friction stir welding and swept friction stir spot welding[J]. Journal of ASTM International, 2008,5(4): 101568-101585.

[17] LAM T J. Low Z-force octaspotTMswept friction stir spot welds welding-conventional tool and process development approach[D]. Wichita:Wichita State University,2010.

[18] BURFORD D A. End effector for forming swept friction stir spot welds: US 8444040 [P]. 2013-05-21.

[19] BROWN J, GROSS J, BULLER J, et al. Retractable vs. fixed probe tools in swept friction stir spot welding[C]. San Diego: Friction Stir Welding and Processing IV, 2011.

[20] 郝云飞,李延民,周庆,等. 铝合金可回抽搅拌摩擦焊接头组织和性能 [J]. 宇航材料工艺,2014,44(2):42-48.

HAO Yunfei, LI Yanmin, ZHOU Qing, et al. Retractable friction stir welding technology of 2219 aluminium alloy[J]. Aerospace Materials &Technology, 2014, 44(2):42-48.

[21] OKADA H, KAMIMUKI K, OHASHI R, et al. Joint property of refill friction stir spot welding for aluminium alloys[C]//Aeromat 25 Conference & Exposition American Society for Metals, Orlando, 2014.

[22] OKADA H, KAMIMUKI K, FUJIMOTO M. Application study of refill fssw on aerospace industry[C]//Symposium of Friction Stir Welding,Huntsville, 2012.

[23] AMANCIO-FILHO S T, CAMILLO A P C, DOS S J F, et al.Preliminary investigation of the microstructure and mechanical behaviour of 2024 aluminium alloy friction spot welds[J]. Materials Transactions, 2001,52(5):985-911.

[24] UEMATSU Y, TOKAJI K, TOZAKI Y, et al. Effect of refilling probe hole on tensile failure and fatigue behaviour of friction stir spot welded joints in Al-Mg-Si alloy[J]. International Journal of Fatigue,2008,30(10-11):1956-1966.

[25] ROSENDO T, PARRA B, TIER M A D, et al. Mechanical and microstructural investigation of friction spot welded AA6181-T4 aluminum alloy[J]. Materials & Design, 2011, 32(3):1094-1100.

[26] CHEN Y. Refill friction stir spot welding of dissimilar alloys [D].Waterloo: University of Waterloo, 2015.

[27] VENUKUMAR S, YALAGI S, MUTHUKUMARAN S, et al.Comparison of microstructure and mechanical properties of conventional and refilled friction stir spot welds in AA 6061-T6 using filler plate[J],Transactions of Nonferrous Metals Society of China, 2013, 23(10): 2833-2842.

[28] 崔云龙,何建英. A1-Zn-Mg合金电阻点焊与搅拌摩擦点焊接头组织及力学性能[J]. 焊接,2015(12):48-51.

CUI Yunlong, HE Jianying. Microstructure and mechanical properties of friction stir spot welding and resistance spot welding on Al-Zn-Mg alloy[J]. Welding, 2015(12):48-51.

[29] Huys Industries. http://huysindustries.com/processes/refillfriction-stir-spot-welding/.(2016-07-22).

[30] BAKAVOS D, PRAGNELL P. Effect of reduced or zero pin length and anvil insulation on friction stir spot welding thin gauge 611 automotive sheet[J]. Science and Technology of Welding and Joining, 2009,14(5):443-456.

[31] BAKAVOS D, CHEN Y, BABOUT L, et al. Material interactions in a novel pinless tool approach to friction stir spot welding thin aluminium sheet[J]. Metallurgical and Materials Transactions A, 2011,42A:1266-1282.

[32] TOZAKI Y, UEMATSU Y, TOKAJI K. A newly developed tool without probe for friction stir spot welding and its performance[J]. Journal of Materials Processing Technology, 2010, 210(6-7):844-851.

[33] HUANG Y X, HAN B, TIAN Y, et al. New technique of filling friction stir welding[J]. Science and Technology of Welding and Joining,2011, 16(6):497-501.

[34] 黄永宪,刘会杰,李金全,等. 一种无匙孔搅拌摩擦点焊方法: 2010101368347[P]. 2010-09-22.

HUANG Yongxian, LIU Huijie, LI Jinquan, et al. A method for Keywhole-less friction sir spot welding: 2010101368347[P]. 2010-09-22.

[35] MILES M P, KOHKONEN K, PACKER S, et al. Solid state spot joining of sheet materials using consumable bit[J]. Science and Technology of Welding and Joining, 2009, 14(1):72-77.

[36] MILES M P, FENG Z, KOHKONEN K, et al. Spot joining of AA 5754 and high strength steel sheets by consumable bit[J]. Science and Technology of Welding and Joining, 2010, 15(4):325-330

[37] VENUKUMAR S, MUTHKUMARAN S, SOORAJ R.Microstructure and mechanical properties of AA2014 refill friction stir spot welds[C]//Symposium of Friction Stir Welding, Beijing, 2014.