高分子增材制造技术对我国航空制造业的发展影响研究

(湖南华曙高科技有限责任公司高分子复杂结构增材制造国家工程实验室,长沙 410000)

目前,国内在应用增材制造技术直接制造航空器零部件领域已经开展了大量积极、有益且成效卓著的工作[1],这些工作包括基础研究、应用开发和产业化发展等方面,使得我国在此领域接近世界先进水平。其中金属零部件的直接制造获得了高度重视,被认为是增材制造技术的制高点,但对高分子材料零部件的直接制造关注甚少,尚未意识到其对我国多快好省地制造航空器的巨大经济及社会效益。与世界顶级航空制造公司的发展思路相比,国内存在一定认识上的差距。

GE90-94B航空发动机上以钴铬合金为材料,用增材制造技术制造的T25传感器外壳,于2015年2月通过美国联邦航空管理局(FAA)的认证。通用电气和赛峰集团合资的CFM公司建造的装有3D打印燃料喷嘴的LEAP-1C3D打印喷气发动机,于2016年12月获得FAA和欧洲航空安全协会(EASA)的批准。截止到当前,全球范围内经权威机构正式认证的飞机金属增材制造零件,仅有上述两例;而高分子材料增材制造零部件,在波音飞机上正式使用已近20年之久,累计总量在10万件以上。

将增材制造技术与航空产业深度融合,做好统筹规划与顶层设计,同等程度地重视用金属和高分子材料增材制造技术直接进行航空器零部件的制造,是促进产业健康可持续发展的关键环节。

增材制造技术概述

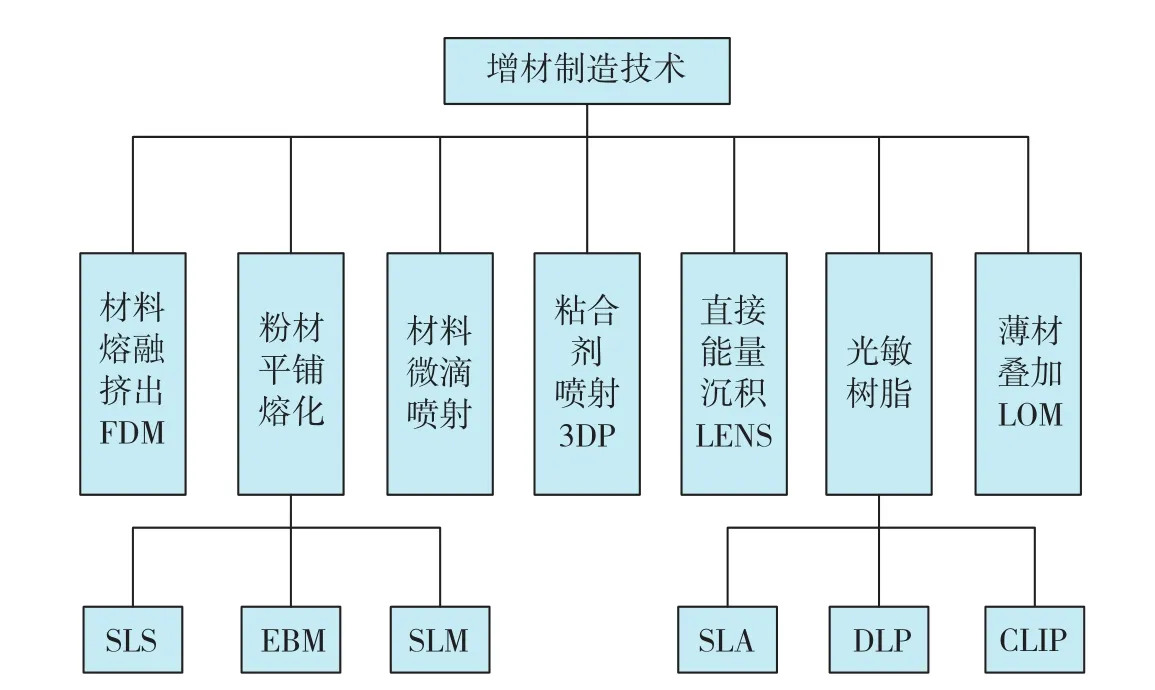

在国际标准(ISO/ASTM 52900)中,增材制造技术(AM技术)被定义为:“相对于减材制造和等材制造,以三维模型数据为基础,通过增加材料来制造零件或实物的工艺。”这里提到的“增加材料”,是以分层叠加的方式实现的。国际增材制造领域知名的市场咨询公司沃勒斯协会(Wohlers Associates)将增材制造技术概括为7大类别,如图1所示。

其中已用于航空零部件直接制造的主要有4类:选区激光烧结(SLS)、电子束熔融(EBM)、选区激光熔化(SLM)和直接能量沉积(LENS)。后3种技术用于钛合金、铝合金、钴铬合金及镍基高温合金等金属零部件的直接制造。

以尼龙粉末为材料的选区激光烧结(SLS)技术,则用于高分子航空零部件的直接制造,因为这种技术具有以下特点:

(1)成型件强度最高,可直接制造终端零部件。与其他4种非金属AM技术相比,SLS技术成型件接近相应的注塑成型件的强度。可直接使用高分子材料制造终端功能性产品。

(2)小批量生产成本低。对于批量不是很大、形状极其复杂的工件而言,可省去中间环节直接制造终端零部件,与传统工艺及其他AM技术相比具有明显的成本优势。

(3)制造产品的材料使用量,接近原材料的消耗量。与传统的减材制造相比,可减少60%~90%的原材料消耗,对于航空器常用的贵重材料而言,是极其重要的。

(4)对设计者创新思维约束最少。SLS技术不需要支撑及去除,设计人员可完全根据实现产品功能的实际需要进行设计,无需顾及由于形状复杂、制造困难或根本无法制造而产生的思维困扰,有更开阔的想象空间。

高分子材料增材制造飞机零部件的应用现状

自20世纪90年代中期起,波音及Bell Helicopter等公司就开始了飞机非结构件高分子材料的增材制造。近20年间,已有近20种民用或军用飞机、逾200种零部件运用了增材制造。正式装机使用的均为SLS高分子材料零部件,在不同的机型上使用的增材制造零部件12~60个不等。2015年,波音公司在10个不同的机型上,安装的高分子材料增材制造零部件就超过20000个[2-3]。F/A-18超级大黄蜂的前机身区域约有150个零部件是用选择性激光烧结(SLS)增材制造技术制造的。

美国空军的AH-64D长弓阿帕奇直升机项目,引入SLS技术进行原型和零部件直接制造,大大降低了模具成本及设计返工几率,在4个月内应用SLS技术制造超过400个零部件。

图1 增材制造技术分类Fig.1 Additive Manufacturing classification

空客公司运用高分子增材制造技术制造军事和商用机中用于承载线路管道的塑料托架、夹具、内饰等零部件,累积装机使用零部件45万~60万个,在其近期推出的“空客A350 XWB”上,使用了上千件直接3D 打印而成的零部件[2,4]。

高分子材料增材制造飞机零部件的基本动因

世界顶级航空制造企业之所以高度重视高分子材料增材制造技术,并非期待某种轰动效应,更多是因为该技术可直接制造航空器零部件,其突出优势在于可大幅度降低产品制造和产品全生命周期的运营成本,完全源于航空制造企业经济效益的驱动。

(1)减少制造程序,降低制造成本,加快制造周期。

飞机制造属于小批量工业生产产品。飞机上的许多零部件,如机舱内饰件、通风气道及活动送风口、座椅、小桌、驾驶舱仪表盘、各类插接件、紧固件、液体容器、各类箱体等,本来就是由高分子材料制造而成。这类零部件的传统制造一般需使用模具,这对小批量产品的生产而言,成本非常高。增材制造基于产品的数字模型,可实时加工部件,不再需要设计和制作模具,简化了工艺,节省了模具设计、制造必需的时间和高额资金,极大缩短了产品研发和制造周期,降低了新机型的整机制造成本。

(2)降低零配件库存,控制飞机全生命周期的运营成本。

飞机的服役期长达20~30年,采用增材制造技术直接制造零配件,可按需制造,实现相关备品配件的零库存,从而大幅减少飞机服役期内零配件制造的资金持续占用,以及相关的运输、仓储费用,零配件制造设备的维护、保养和场地占用费用。

(3)优化零件结构,减轻产品重量。

对于大型飞机而言,1kg的减重将为其服役期节约45000升的燃油,研发高性能的高分子材料,并采用各种轻量化或拓扑优化结构,以增材制造零部件部分替代原有的金属制品,可减轻飞机自重,最多可降低50%,从而在飞机的全服役期内减少燃油消耗;节省的空间也可以有效让给燃油、有效载荷、武器等带来的质量;同时,过去依靠传统制造难以实现的复杂几何结构,也可以方便造出,提升了航空航天业的设计和创新能力。

(4)提高材料利用,降低制造成本。

航空部件从设计到生产包括后期维修都需要用到大量价格昂贵的材料,而增材制造高达90%以上材料利用率,与航空工业节省成本的需求十分契合。

(5)更易于通过适航认证。

飞机用高分子材料零部件多属于非承力件或低载荷承力件,相对于金属承力零件而言,更容易通过适航认证。

用高分子材料增材制造飞机零部件的现实基础

波音公司从近20年前开始,在零部件制造中就使用各类高分子材料,绝大多数是尼龙11和尼龙12,这类材料的综合机械性能可以满足相关零部件直接制造的要求。Harvest Technology、Solid Concepts等专业的3D打印服务商采用上述材料定期为波音公司批量生产SLS零部件用于其军事和商用飞机。与之前相比,当今的选区激光烧结技术从设备的性能、可用材料的种类和特性,以及成型工艺等方面都有了长足的进步。

国内企业与科研院所经过近几年的努力,在选区激光烧结技术领域取得了许多创新成果,研制出了一批具有自主知识产权的装备(图2)及粉末材料,并成功实现商业化推广,为高分子增材制造技术应用于飞机零部件提供了坚实的装备与原材料保障。

国内现有技术与国际先进水平完全有可比性,两者材料的机械性能对比如下。

(1)国产增材制造专用尼龙12系列材料。

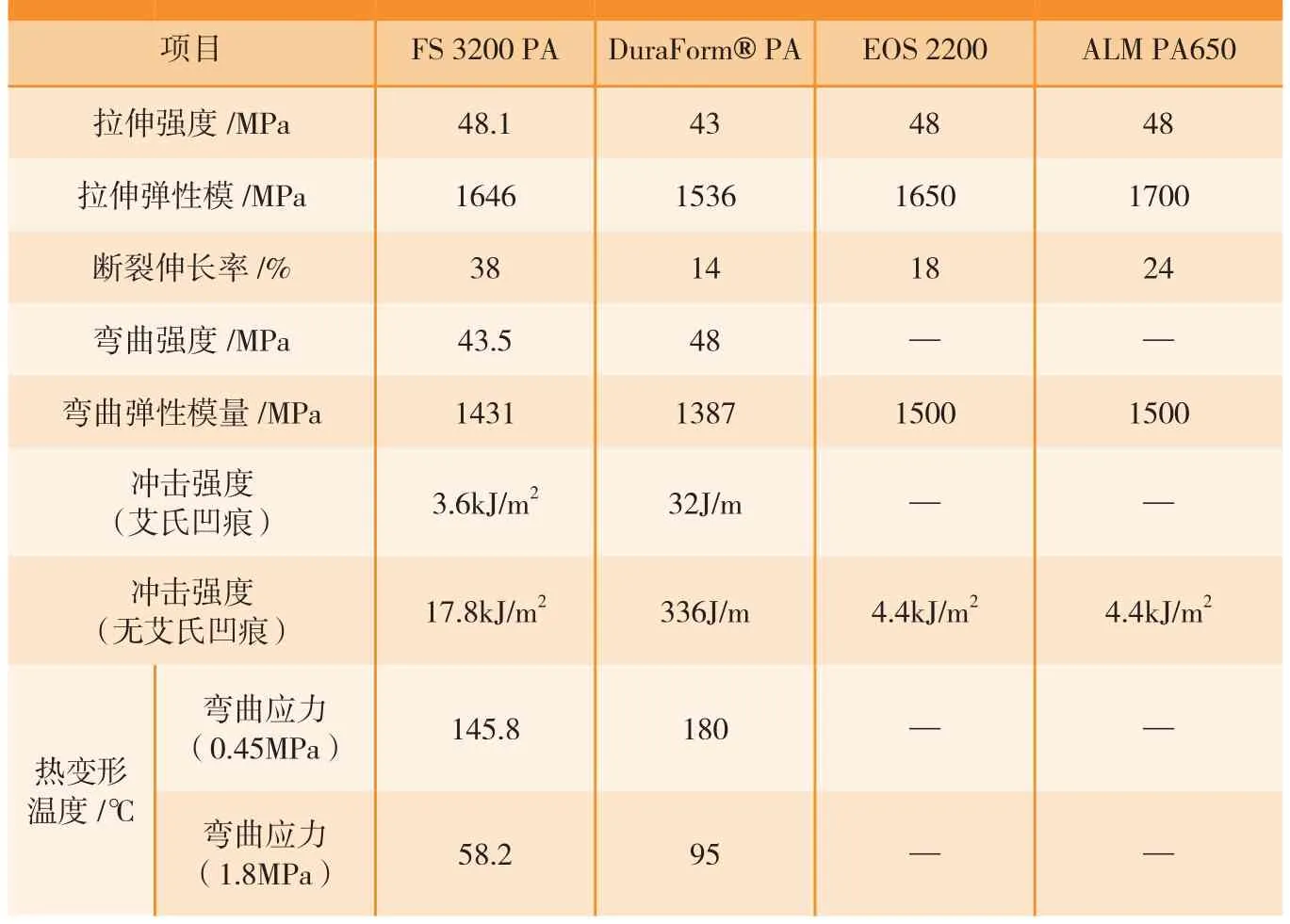

表1的第2列为国产尼龙FS 3200 PA[5]的性能数据(来源于第三方检测报告);第3列DuraForm®PA[6]、第 4列 EOS 2200[7]和 第 5列ALM PA650分别为美国3D SYSTEMS公司、德国EOS公司和美国ALM公司以德国EVONIC公司出产的尼龙原材料为基础推出的纯尼龙材料的性能数据(来源于各自官网)。可以看出,国产纯尼龙材料在强度上与国外产品接近,但其韧性明显优于国外产品。

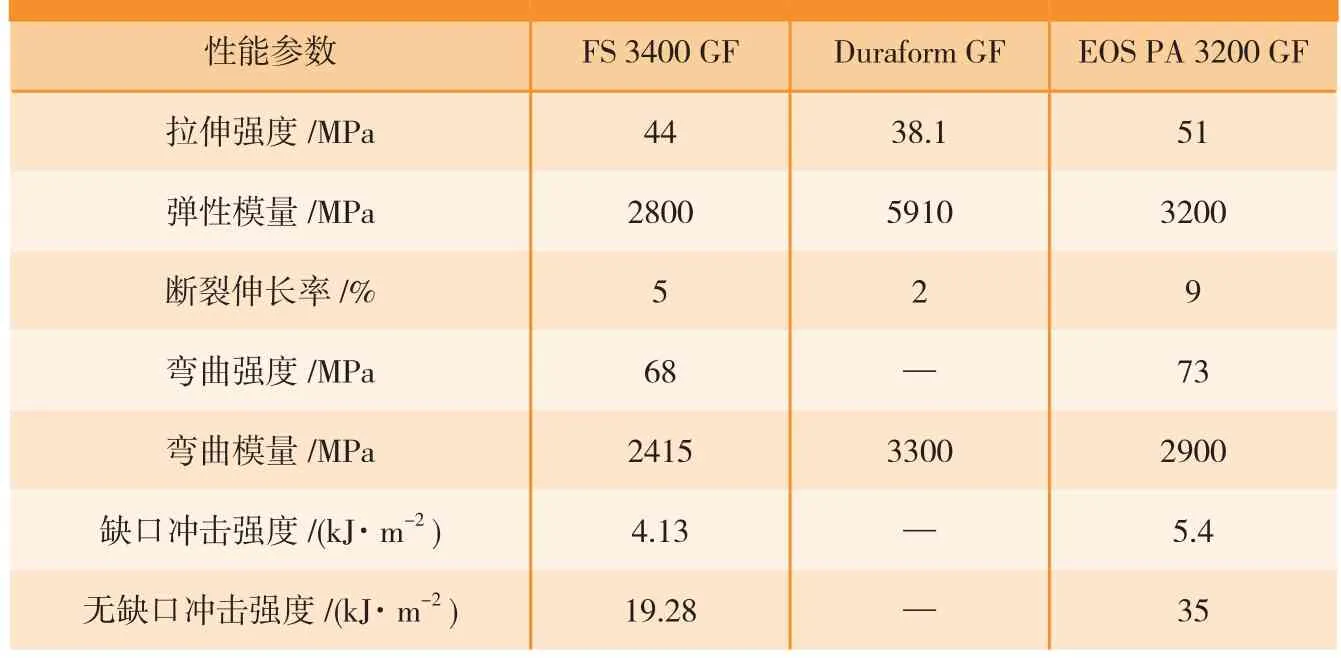

表2的第2列为国产尼龙/玻璃微珠复合材料FS 3400GF[8]的性能数据(来源于第三方检测报告);第 3列 DuraFormGF[9]、第 4列EOS3200GF[7]分别为美国3D SYSTEMS公司和德国EOS公司以德国EVONIC公司出产的尼龙原材料为基础推出的相应复合材料的性能数据(来源于各自官网)。

表3第2列为国产尼龙/碳纤维复合材料FS 3400CF[10]的性能数据(来源于第三方检测报告);第3列为德国EOS公司CarbonMide PA12-CF[7],第4列为美国ALM公司以德国EVONIC公司出产的尼龙原材料为基础推出的相应复合材料的性能数据(来源于各自官网)。

图2 国产选区激光烧结装备Fig.2 Domestic selection of laser sintering equipment

表1 纯尼龙材料性能对照

表1~3中所示的纯尼龙材料FS3200PA、尼龙基玻璃微珠复合材料FS3400GF、尼龙基碳纤维复合材料FS3400CF均是与国际主流尼龙材料相对应的材料。

(2)增材制造专用尼龙6材料。

尼龙6等材料由于具有特别优异的机械性能、热变形性能等,应用广泛,成为汽车、飞机等工业制造中使用的主流工程塑料,非常适合商业化应用与产业化推广。纯尼龙材料FSPA6[11],是湖南华曙高科技有限责任公司与德国BASF公司于2015年11月面向全球市场共同推出的新型、高性能尼龙材料。

尼龙6与尼龙12材料的性能对比,如表4所示。数据(来源于第三方检测报告)表明,尼龙6较尼龙12系列材料有更好的综合机械性能与耐热性能。

表2 尼龙/玻璃微珠复合材料性能对照

表3 尼龙/碳纤维复合材料性能对照

表4 尼龙6与尼龙12系列材料性能对照

高分子材料零部件增材制造与我国航空事业的发展

经过60多年的努力,我国已经初步建立了独立自主的航空工业体系,成功研制歼 15、歼 20、运 20、武直10等为代表的军用飞机;民用机方面,“新舟”系列已交付百架,ARJ21支线客机已投入营运,大型干线客机C919已经首飞成功,小型无人机和通航飞机正在快速发展。总的来说,我国航空制造业发展较快,市场尤其是通航制造市场潜力巨大。未来20年,全球航空旅客周转量将以平均每年4.7%的速度递增,预计将有37049架新机交付(价值约48235亿美元),其中涡扇支线客机4673架(价值超过2081亿美元),单通道喷气客机24144架(价值达2.25万亿美元),双通道喷气客机8232架(价值约2.37万亿美元)。中国市场将接收50座以上客机6218架(价值约8037亿美元),其中50座以上涡扇支线客机773架(价值347亿美元),单通道喷气客机4195架(价值3900亿美元),双通道喷气客机1250架(价值3800亿美元)。(资料来源:《2015-2034年民用飞机市场预测年报》,中国商飞)。2015年起我国启动实施“中国制造2025”等国家战略,明确重点发展和突破“航空装备和航天装备”,其中航空装备包括了大型飞机、宽体客机、干支线飞机、直升机、无人机和通用飞机产业化,以及突破开发先进机载设备及系统,形成自主完整的航空产业链。

充分利用现有高分子增材制造技术直接制造航空器零部件,无疑将多快好省地推动产业健康、可持续发展。

建议与展望

(1)尽快启动专项研究,全面分析研究航空器所用高分子材料产品的种类、数量、现有制造方法、生产成本及有待进一步研究解决的问题;深入研究当前增材制造技术装备的实际制造水平与能力,全面评估已有可用于航空器功能性零部件直接生产的高分子基体材料和复合材料,并以定量方式开展相关零部件的增材制造方法与传统制造方法间的比较研究,以及这两种方式在航空器全寿命周期内对应成本的比较研究;为高分子材料增材制造航空器零部件奠定坚实的基础。

(2)在上述专项研究的基础上,从新型航空器设计研发阶段开始,凡可以使用高分子增材制造的零部件,完全采用该项技术制造。在制造阶段,不做相应的模具设计、制造,直接省下相关费用;在航空器服役期内,省下零配件的仓储、运输、管理费用及零配件从制造出来开始到实际使用为止,这一时间段内的资金占用。

我国的大中型飞机制造产业尚处于起步阶段,通盘考虑上述问题,做好顶层设计,可避免重蹈发达国家高分子航空器零部件制造模具“先造再弃”的覆辙,更省更快地推动事业的健康、可持续发展。

参 考 文 献

[1] 李涤尘,苏秦,卢秉恒.增材制造——创新与创业的利器[J]. 航空制造技术,2015(10):40-43.

LI Dichen,SUQin,LUBingheng.Additive manufacturing ,a powerful weapon of innovationandentrepreneurship[J].Aeronautical Manufacturing Technology,2015(10):40-43.

[2]CAFFREY T, WOHLERS T. 3D printing and additive manufacturing state of the industry annual worldwide progress report [R].USA:Wohlers Associates, 2016.

[3]TheBoeingcompany:2016 environment report [EB/OL]. (2016-06-09)[2017-03-13]. http://www.boeing.com/resources/boeingdotcom/principles/ environment/pdf/2016_environment_report.pdf.

[4]The Airbus company: innovative 3D printing solutions are“taking shape” within Airbus [EB/OL]. (2016-08-20)[2017-03-13].http://www.ai- rbus.com/newsevents/newsevents-single/detail/innovative-3d-printingsolutions-are-taking-shape-within-airbus/.

[5] 华曙高科. 3200PA规格 [EB/OL].[2017-03-20]. http://www.farsoon.com/ wpcontent/uploads/2015/04/3200PA_Specs.pdf.

Farsoon Technologies. 3200PA Standard[EB/OL]. [2017-03-20]. http://www.farsoon.com/ wp-content/uploads/2015/04/3200PA_Specs.pdf.

[6] The 3D Systems company. DuraForm®PA datasheet[EB/OL]. [2017-03-20]. https://www.3dsystems.com/sites/default/files/2017-01/DS_DuraForm_PA_US.pdf.

[7]The EOS Company. Materialdatacenter[EB/OL].[2017-03-20].http://eos.materialdatacenter.com/eo/en.

[8]华曙高科. 3400GF规格 [EB/OL].[2017-03-20]. http://www.farsoon.com/ wpcontent/uploads/2015/04/3400GF_Specs.pdf.

Farsoon Technologies. 3400GF standard[EB/OL]. [2017-03-20]. http://www.farsoon.com/ wp-content/uploads/2015/04/3400GF_Specs.pdf.

[9]The 3D Systems company. DuraForm®GF datasheet [EB/OL]. [2017-03-20]. https://www.3dsystems.com/materials/duraform-gf/techspecs.

[10]华曙高科. 3400CF规格 [DB/OL].[2017-03-20]. http://www.farsoon.com/ wpcontent/uploads/2015/04/3400CF_Specs.pdf.

Farsoon Technologies. 3400CF Standard[EB/OL]. [2017-03-20]. http://www.farsoon.com/ wp-content/uploads/2015/04/3400CF_Specs.pdf.

[11]华曙高科. FS PA6规格 [DB/OL].[2017-03-20]. http://www.farsoon.com/ wpcontent/uploads/2016/02/PA6材料性能.jpg.

Farsoon Technologies. FS PA6 standard[EB/OL]. [2017-03-20]. http://www.farsoon.com/ wp-content/uploads/2016/02/PA6材料性能.jpg.