陶瓷零件增材制造技术及在航空航天领域的潜在应用*

吴甲民 ,陈敬炎 ,陈安南 ,程立金 ,肖 欢 ,刘荣臻 ,史玉升 ,李晨辉,朱小刚,王联凤

(1.华中科技大学材料科学与工程学院材料成形与模具技术国家重点实验室,武汉 430074;2.深圳华中科技大学研究院,深圳 518057;3.上海航天设备制造总厂,上海 200245)

陶瓷零件因强度高、密度低、耐高温、耐腐蚀等优点在航空航天制造领域具有广阔的应用前景[1-3]。世界知名发动机公司罗-罗曾对航空发动机材料的发展做出评估:发动机中金属材料,如铝合金、镍合金及钛合金等材料的用量在21世纪初会逐渐减少,取而代之的将是新型高性能陶瓷材料及其他复合材料[4]。目前,在航空航天领域应用的陶瓷零件可分为结构零件(如涡轮整体叶盘、机头罩、机翼前缘和襟翼、导弹的喷管和鼻锥等)和功能零件(如导弹、卫星的天线罩和天线窗等)[5-6]。

随着航空航天科学技术水平的快速发展,新一代飞行器对其零件结构的要求愈加苛刻,满足整体化、结构-功能一体化及梯度化等要求的复杂结构陶瓷零件难以采用传统方法进行制造[7-8]。比如,采用传统的机械加工方法制造陶瓷零件,不仅会严重磨损刀具,而且在加工过程中容易产生毛刺及微裂纹等缺陷[9-10]。此外,对于结构复杂的陶瓷零件,传统机械加工方法耗费的周期长、加工成本高且最终零件的表面质量及尺寸精度难以得到保证。而凝胶注模成型和直接凝固注模成型等陶瓷近净成型工艺虽然可以简化或省去二次机械加工,但其对模具的依赖程度较高且在制造大尺寸整体零件时往往存在气孔、翘曲及裂纹等问题。

增材制造(Additive Manufacturing, AM)技术是集机械、计算机、数控和材料于一体的先进制造技术,也称快速制造技术[11]。该技术起源于20世纪80年代,其基本原理是根据三维实体零件的截面信息,将三维加工简化为二维加工,逐点或逐层堆积,最终获得实体零件或原型。与传统制造方法相比,增材制造技术突破了材料的传统等材成型和减材成型,可在没有工装夹具或模具的情况下,增加材料进行成型,在制造复杂结构零件方面具有独特的优势[12]。

近年来,增材制造技术得到了快速发展。2012年,美国政府提出振兴制造业计划,并将增材制造技术作为国家制造业发展的首要战略任务,随后,欧盟、日本、新加坡、澳大利亚等也纷纷制定了增材制造的国家发展战略[13-16]。2013年,世界上第一台3D打印汽车Urbee2面世;2014年,美国Stratasys公司推出了首款彩色多材料3D打印机;2015年,美国NASA技术人员率先利用增材制造技术制造了全尺寸铜合金火箭发动机零件。我国自20世纪90年代初开始增材制造技术的研究。近年来,北京航空航天大学、华中科技大学、西安交通大学、西北工业大学、清华大学、华南理工大学、中国航空制造技术研究院等科研院所在金属材料、高分子材料、生物材料和复合材料的增材制造研究方面取得了显著成绩[17-20]。目前,增材制造技术在制造金属和聚合物零件方面已较为成熟并获得了广泛应用,然而采用增材制造技术制造陶瓷零件仍然面临着诸多挑战。本文主要论述了几类陶瓷零件增材制造技术的成型原理、优势、研究现状及存在的问题,并对陶瓷零件增材制造技术在航空航天领域的潜在应用进行了分析和展望。

陶瓷零件增材制造技术

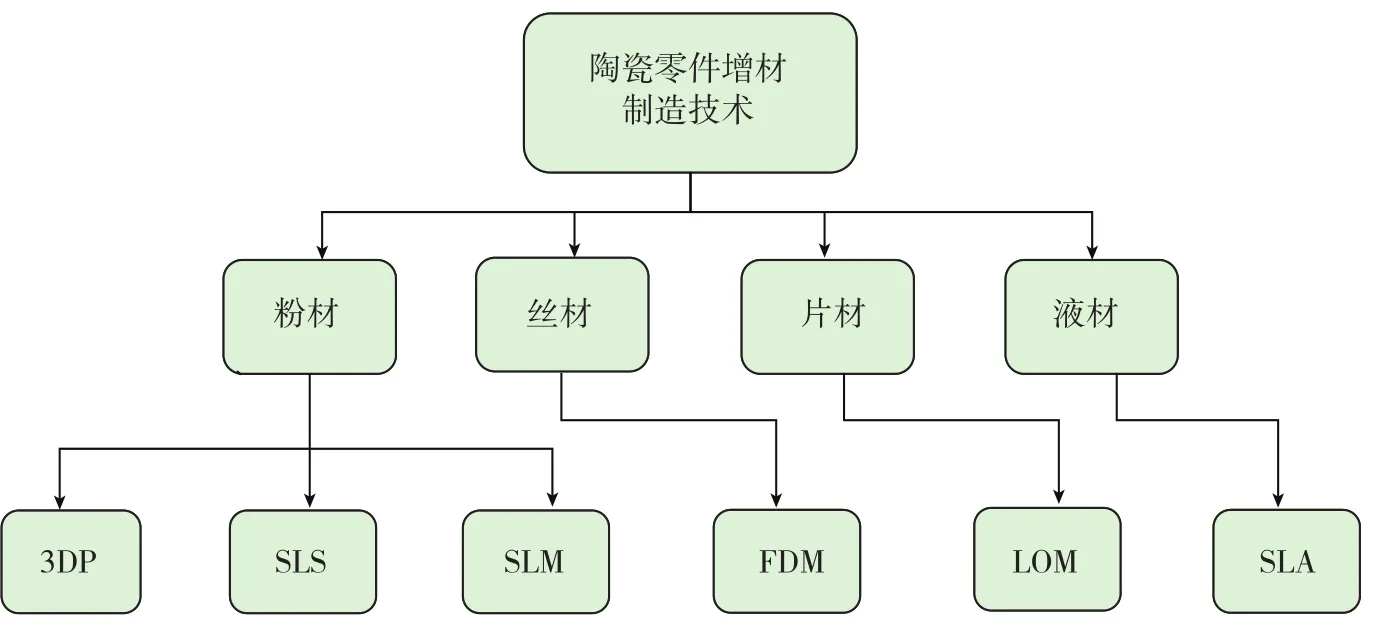

目前,陶瓷零件增材制造技术按照原材料的形态可分为4类:(1)基于粉材的增材制造技术,主要是三维打印(Three-Dimensional Printing,3DP)[21]、激光选区烧结(Selective Laser Sintering,SLS)[22]、激光选区熔化(Selective Laser Melting,SLM)[23];(2)基于丝材的增材制造技术,主要是熔融沉积造型(Fused Deposition Modeling,FDM)[24];(3)基于片材的增材制造技术,主要是分层实体制造(Laminated Objected Manufacturing,LOM)[25];(4)基于液材的增材制造技术,主要是光固化成型(Stereo Lithography Apparatus,SLA)[26]。陶瓷零件增材制造技术的分类如图1所示。

1 基于粉材的陶瓷零件增材制造技术

1.1 三维打印

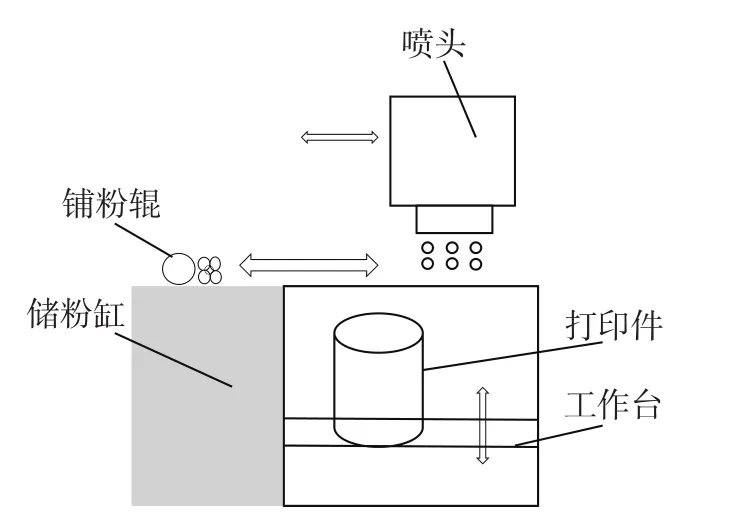

3DP技术原理[15]如图2所示,在计算机的控制下,喷嘴将工作腔内的粘结剂以一定的速度和频率喷射到指定位置,固化后将粉末粘结起来,逐层堆积,最后得到实体零件[27]。3DP技术的优势主要有:设备成本低、制造原料广泛、无需支撑结构就能制造具有内腔或悬臂梁的复杂结构零件。

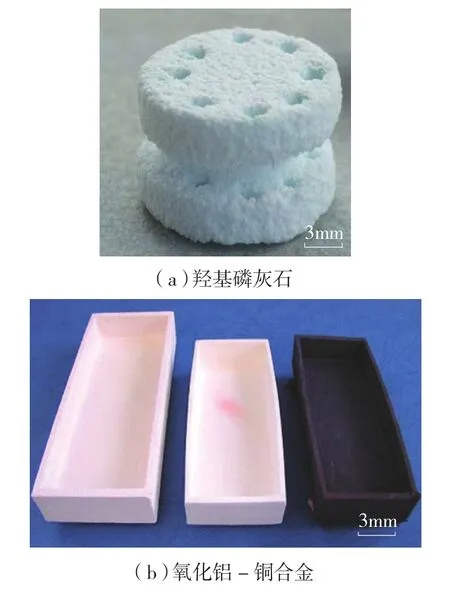

3DP技术的原理决定了其成型的陶瓷坯体是多孔的,因此该方法适于制造多孔陶瓷零件,主要应用于生物组织工程,如生物支架等。采用3DP技术制造多孔陶瓷通常可以得到两类孔隙[28]:(1)人为设计的宏观孔,孔 径 在 0.5~2mm 之间;(2)3DP素坯经过高温烧结后未完全致密化而残留下来的微观孔,孔径一般小于10μm。Will等[29]以羟基磷灰石为原料,通过调整粉末的粒径级配,采用3DP技术制得了不同孔隙率的陶瓷样品(30%~65%),如图 3(a)所示。Fierz等[30]将纳米羟基磷灰石喷雾造粒后用于3DP成型,得到了具有宏观孔和纳米孔的多孔生物支架。

图1 陶瓷零件增材制造技术分类Fig.1 Classification of additive manufacturing technology for preparing ceramic components

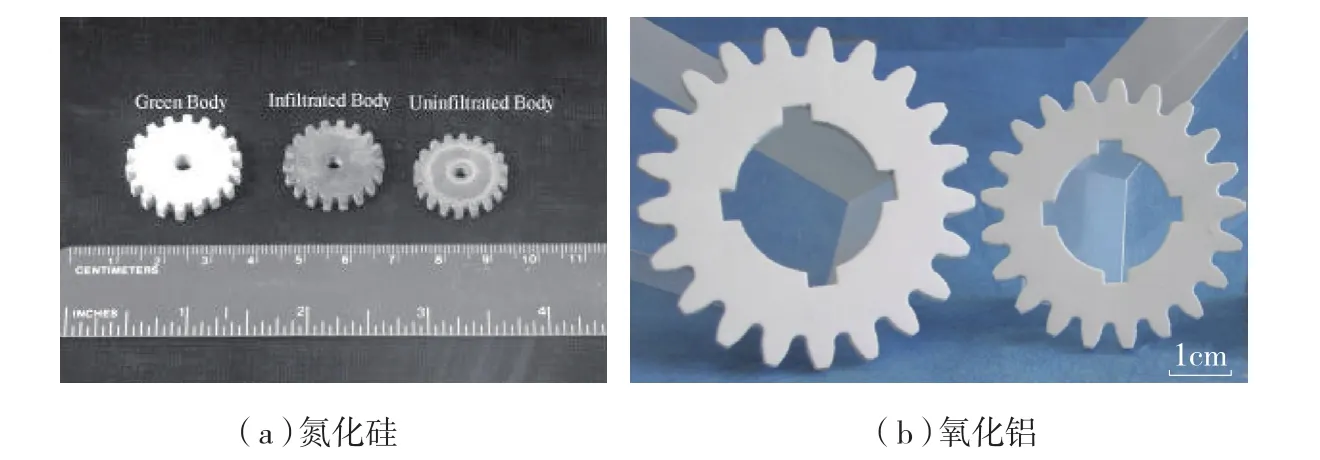

采用3DP技术制造致密陶瓷零件时,针对其密度较低的问题,主要采用3种方法进行改善[28]:(1)向粉末材料中添加液相烧结助剂。Fielding等[31]向磷酸三钙粉末中添加了ZrO2和SiO2,采用3DP技术成功制得了相对密度为95%的陶瓷零件。(2)在高温烧结之前,添加浸渗工序。Melcher等[32]在1300℃以熔融铜合金作为浸渗剂对孔隙率为36%的3DP素坯进行无压浸渗处理,得到了完全致密的氧化铝-铜合金零件,如图3(b)所示,其抗弯强度和断裂韧性也分别达到了236MPa和5.5MPa·m1/2。上述方法虽然可以提高陶瓷零件的密度,但却不适用于氮化硅、氧化铝及氧化锆等单一组分陶瓷零件的制造。(3)对素坯进行等静压处理,如冷等静压、温等静压。Yoo等[33]对3DP氧化铝素坯施加温等静压工序,经高温烧结后,最终得到了近乎完全致密的氧化铝陶瓷零件(相对密度为99.2%)。然而,该方法不适用于制造具有内腔结构的复杂形状陶瓷零件。

图2 3DP技术原理示意图Fig.2 Principle schematic diagram of 3DP technology

3DP技术的不足之处在于成型零件的表面分辨率低、精度差(约为0.2mm)。另外,喷嘴还容易发生堵塞,需要定期维护。

1.2 激光选区烧结

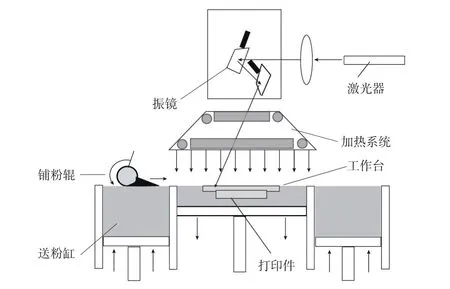

SLS技术原理[11]如图4所示:根据三维模型的截面信息,采用CO2激光器对粉末进行扫描,使粉末软化或熔化(如高分子粘结剂),固化后形成二维实体,逐层堆积,得到所需实体零件。由于SLS与3DP都是基于粉末的增材制造技术,因此SLS也具有以下优势:(1)成型原料广泛,从理论上说,任何加热后可以产生原子间粘结的粉末材料都可以作为SLS的成型原料;(2)无需支撑结构就可以制造复杂形状零件,具有高度的几何独立性。

图3 采用3DP技术制造的陶瓷零件Fig.3 Ceramic components prepared by 3DP technology

图4 SLS技术原理示意图Fig.4 Principle schematic diagram of SLS technology

由于陶瓷材料的烧结温度很高而且陶瓷粉体的堆积密度有限,因此很难采用激光直接烧结成型,一般需要引入低熔点高分子粘结剂,成型的素坯经过排胶和高温烧结后才能达到所需的性能要求。目前,常见的高分子粉末与陶瓷粉末的混合方式有两类:

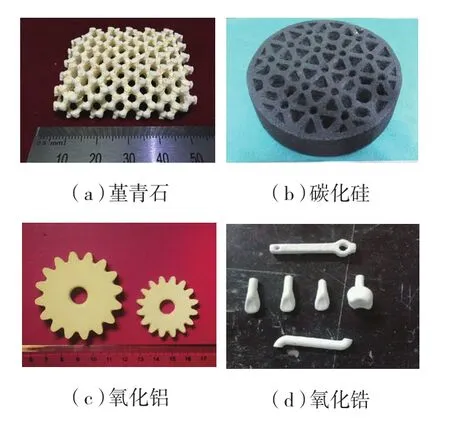

(1)机械混合法。该方法将陶瓷与高分子粉末按一定比例在行星球磨机或三维滚粉机中直接进行混合,制备适于SLS成型的复合粉末。这种制粉方式工序少、操作简单、周期短,适合大批量生产。华中科技大学史玉升教授课题组对机械混合法制备的陶瓷/高分子复合粉末的SLS成型进行了较为系统的研究。魏青松等[34]以堇青石为原料,选取环氧树脂作为粘结剂,采用机械混合法,利用激光选区烧结技术制造了实际孔隙率为91.30%的多孔堇青石陶瓷零件,如图5(a)所示。刘梦月等[35]采用机械混合法制备出SiC/环氧树脂E12复合粉末,并通过SLS技术成功获得SiC镜坯素坯,如图5(b)所示。然而由于粉床中陶瓷粉末的堆积密度较低,导致素坯的相对密度不到40%。针对SLS制造的陶瓷零件密度较低的问题,刘凯等[36-38]引入了冷等静压(Cold Isostatic Pressing,CIP)工序,采用SLS/CIP复合工艺制造了相对密度分别为97%高岭土陶瓷零件和92%氧化铝陶瓷零件,其中氧化铝零件如图5(c)所示。

(2)覆膜法。该方法通过溶解沉淀法、溶剂蒸发法及其他方法将高分子粘结剂均匀包覆在陶瓷颗粒表面上。这种制粉方式最大的优势在于粘结剂可以均匀分布,有利于提高SLS成型样品的质量。Shahzad等[39]采用溶解沉淀法制备了适于SLS成型的聚丙烯/氧化锆复合微球,经SLS、浸渗、温等静压及高温烧结后得到了相对密度为86%的氧化锆陶瓷零件。史玉升等[40]则通过溶解沉淀法将尼龙12均匀包覆在氧化锆表面,并对SLS素坯进行冷等静压处理,最终得到了微观结构均匀的氧化锆陶瓷零件,如图5(d)所示,其相对密度达到了92%。此外,刘凯[37]等还采用溶剂蒸发法成功制备出了硬脂酸/氧化锆复合微球,并获得了较好的SLS成型效果,素坯的相对密度可达到42.1%。

图5 采用SLS技术制造的陶瓷零件Fig.5 Ceramic components prepared by SLS technology

与3DP类似,SLS受粉末性质的影响,成型件的精度及表面粗糙度较差且SLS不适合制造具有细小微观孔(<500μm)的陶瓷零件。此外,由于采用了激光器,因此SLS设备比较昂贵,制造成本较高而且能源消耗量大。

1.3 激光选区熔化

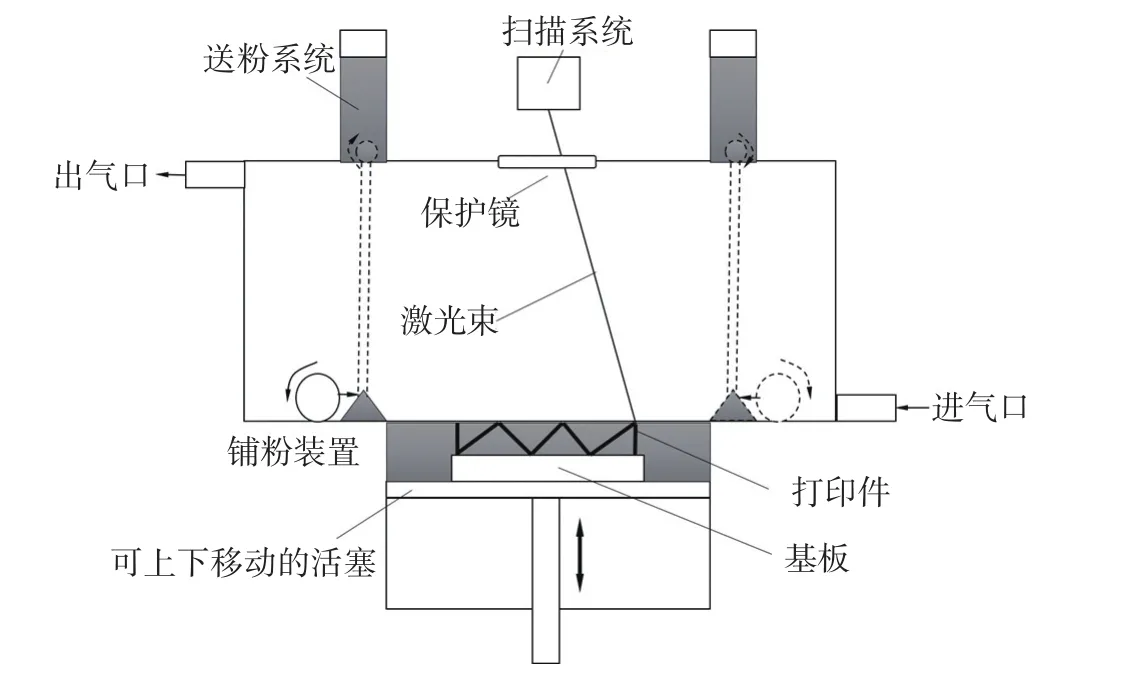

SLM是由SLS技术发展演变而来的一种新技术,其制造原理[11]如图6所示:利用高功率激光束将粉末逐层熔化、堆积成一个冶金结合、组织致密的实体零件[41]。相对于SLS而言,SLM技术一般采用光斑较小的高功率激光器(100~1000W),对应于以数百mm/s的扫描速率进行成型。该技术最大的优势在于无需后处理工序就可以获得结构与性能兼备的实体零件,制造周期较短。

2007年,Shishkovsky等[42]率先采用SLM技术制造出氧化锆陶瓷零件,如图7(a)所示,但零件中存在气孔和微裂纹等缺陷。为了防止零件因激光烧结时残留的热应力而产生裂纹,Leuven等[43]在安装有两种激光器的SLM设备上成功制造了氧化铝、氧化锆等无裂纹缺陷的氧化物陶瓷零件。其中CO2激光器负责对粉体进行预热,Nd:YAG激光器则用于熔化陶瓷粉末。然而,由于预热温度过高的原因,零件中出现了晶粒过分长大(90μm)的问题。针对上述问题,Hagedorn等[44]将ZrO2(质量分数41.5%)和Al2O3(58.5%)进行混合,采用优化过的SLS工艺参数(预热温度为1730℃,激光功率为60W,扫描速度为200mm/s,扫描间距为50 μm,单层层厚为50 μm),制得了微观结构均匀细小的ZrO2-Al2O3陶瓷零件,如图7(b)所示,其抗弯强度达到了500MPa。

采用SLM技术可无需后续烧结工艺直接制造较为致密的陶瓷零件。然而,由于激光与粉末作用时间较短,激光熔化过程中物理、化学变化复杂,获得的零件常常存在气孔、裂纹等缺陷。另外,对于高温预热系统的设备,激光扫描过程中出现的大熔池会使陶瓷表面的粗糙度变高,精度变差。

2 基于丝材的陶瓷零件增材制造技术(熔融沉积造型)

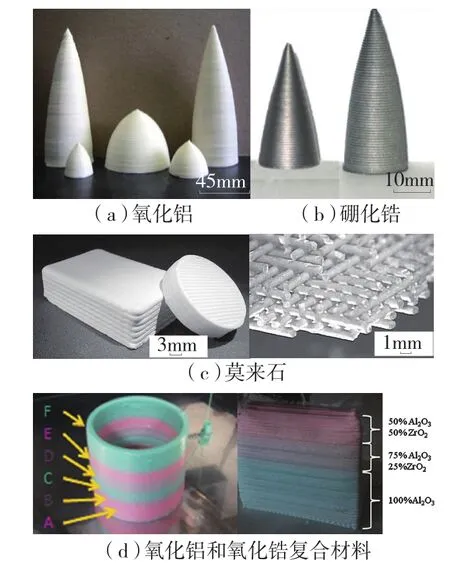

FDM技术原理[11]如图8所示,根据三维模型的截面信息,热熔喷头在计算机的控制下将热熔性材料挤出并沉积在指定位置,逐层堆积获得三维实体零件[45]。FDM技术的主要优势有:(1)原材料制备成卷轴丝的形式,易于搬运及更换;(2)适合制造具有中空结构和梯度复合材料的零件,如图 9(a)和(b)所示[46]。

图6 SLM技术原理示意图Fig.6 Principle schematic diagram of SLM technology

利用FDM制造陶瓷零件的技术也被称为FDC(Fused Deposition of Ceramics),该方法是将陶瓷粉末与粘结剂混合后利用挤出机或毛细管流变仪制成丝材,然后在FDM设备上成型。为了获得较好的成型质量,一般要求丝材具有高的固相含量、均匀的颗粒分布、适宜的粘结性及强度等性能。喷嘴的直径一般为100~1000μm,材料经挤出后的宽度约为喷嘴的1.2~1.5倍。Stuecker等[47]以莫来石为原料,利用直径为225~1000μm的细丝成功制造了孔径尺寸在100~1000μm的多孔莫来石陶瓷素坯,如图9(c)所示,其支撑结构相对密度为55%,经过高温烧结后相对密度可达96%。另外,部分航空航天关键零件如机翼前缘和襟翼、导弹的喷管和鼻锥等,需要在能承受极端高温(>2000℃)的同时保证足够的强度。为了达到这些苛刻的性能要求,一种可行的方法是制备多材料的梯度结构。Leu等[46]以氧化铝和氧化锆为原料,采用安装有三个挤出头的设备进行陶瓷素坯成型,经过冷冻干燥、排胶及高温烧结后成功获得了成分均匀过渡的陶瓷零件,如图9(d)所示。

图7 采用SLM技术制造的陶瓷零件Fig.7 Ceramic components prepared by SLM technology

图8 FDM技术原理示意图Fig.8 Principle schematic diagram of FDM technology

FDM技术的不足之处主要是:(1)打印精度不高,打印件表面较粗糙;(2)与其他增材制造技术相比,打印速度较慢,不适合制造大型零件。

3 基于片材的陶瓷零件增材制造技术(分层实体制造)

图9 采用FDM技术制造的陶瓷零件Fig. 9 Ceramic components prepared by FDM technology

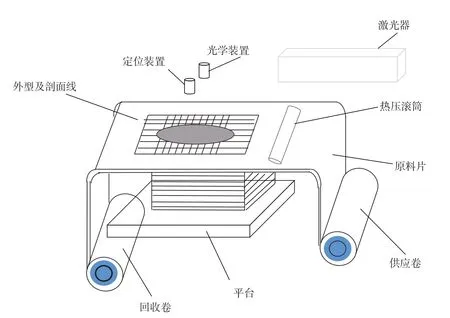

LOM技术原理[11]如图10所示,根据三维模型的截面信息,CO2激光器在涂有热熔胶的片材上切割出轮廓线,并将非轮廓区域切割成网格,然后工作台下降一个层厚的高度,铺上一层新的片材,在热压辊的碾压作用下使新铺的片材与已切割层粘结在一起,重复上述操作,最终得到三维实体零件[48]。LOM技术的主要优势有:(1)成型效率高,利用激光直接对片材进行切割,显著提高了成型效率;(2)无需支撑结构就能制造复杂形状零件,因此前期处理工作量较小;(3)制造成本低;(4)不受设备工作台限制,可以制造较大尺寸工件;(5)零件有较好的强度和硬度,可进行切削加工。

2000年,Rodrigues等[49]通过流延法制得氮化硅陶瓷薄膜,在LOM设备成型后经过1750℃烧结,获得了相对密度为97%的氮化硅陶瓷零件,如图11(a)所示,其抗弯强度和断裂韧性分别达到了918MPa和7.5Pa·m1/2。随后,为了采用LOM技术制造具有中空结构且表面倾斜的零件,一种“层压工程材料的计算机辅助制造”方法近年来得到了快速发展[43]。这种方法的基本原理与传统的LOM技术相似,所不同的是废料在新的片材粘结之前就被去除,在制造具有斜面或者球面特征的零件时,将切割激光倾斜一定角度可有效防止零件表面阶梯效应的产生。Gomes等[50]通过这种方法成功制造出具有中空孔隙结构的氧化铝陶瓷零件,如图11(b)所示。

图10 LOM技术原理示意图Fig.10 Principle schematic diagram of LOM technology

LOM技术的不足之处在于制造的零件质量受层与层之间粘结效果的影响,常常存在分层,交界面出现孔隙及各个方向机械性能不一致等问题。另外,由于LOM技术采用片材作为基体,又需要剥离废料,因此不适合制造薄壁零件。

4 基于液材的陶瓷零件增材制造技术(光固化成型)

SLA技术原理[11]如图12所示,以光敏树脂为原料,在计算机的控制下,紫外光源根据三维模型的截面信息对液态光敏树脂进行扫描,实现单层固化,然后工作台下降一个层厚的高度,重复上述步骤,最终得到三维实体零件。SLA是目前研究较成熟的一种增材制造技术,已成功应用于医学与生物领域(如牙齿和骨骼修复)、微技术领域(如传感器、压电元件及光子晶体)及机械耐热结构领域(如涡轮叶片)[51]。该技术的优点主要有制造精度高(±0.1 mm)、表面质量好、能够制造具有复杂结构的精细零件。

SLA技术中用于制造陶瓷零件的液态光敏树脂的组成为陶瓷粉末、单体、光引发剂及少量分散剂[52-53]。由于SLA技术采用浆料的形式固化成型,因此素坯相对密度较高(>55%),经过高温烧结后可实现完全致密化。1996年,Griffith等[54]分别以SiO2、Al2O3、Si3N4为原料,率先采用SLA技术制造陶瓷素坯,其中氧化铝陶瓷经过1550℃烧结后,密度已经接近理论密度且表面分辨率较高,无明显分层等现象。Soshu等[55]则采用SLA技术制造了几种孔隙率大于60%且孔径有序分布的多孔陶瓷零件,其支撑结构的相对密度都在95%~98%之间。

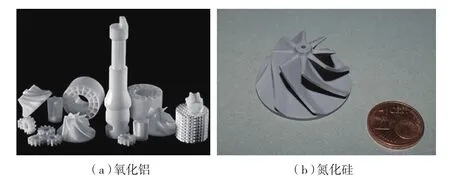

目前,SLA技术绝大部分都是采用紫外激光实现对光敏树脂的固化成型,然而通过点-线-面逐步固化方式,无论是成型精度还是速度都受到一定限制。随着微光学元件技术的进步及快速制造设备对速度、精度等性能要求的提高,一种基于掩膜制造工艺的面曝光快速制造技术近年来得到了快速发展[56]。该方法是将面光源照射到动态视图生成器上,然后在光敏树脂表面得到所需的零件截面视图,可一次性实现整个零件层的固化,逐层堆积,最后得到实体零件。该技术最大的优点在于成型速度快、精度高,因而在微型零件制造领域得到了快速的发展[57]。奥地利Lithoz公司基于该技术成功制造了多种精度高、强度大的陶瓷零件[58],如图13所示。

尽管SLA技术已经获得了广泛的应用,然而该技术的进一步发展还面临以下问题:(1)光敏树脂价格昂贵且一般具有毒性,容易造成环境污染。目前市面上的光敏树脂大多为基于环氧树脂的光敏树脂,价格至少在100美元/kg以上,原材料造价高导致零件制造成本高,不利于光固化快速制造技术的推广应用[11]。(2)激光器的价格及使用寿命有限导致制件的成本较高。(3)需要根据零件形状设计特定的支撑结构,以保证制造过程的稳定性。

陶瓷零件增材制造技术在航空航天领域的潜在应用

陶瓷零件因具有高温强度高、密度低、耐磨性好、耐腐蚀等金属难以比拟的性能,因而在航空航天领域具有广阔的应用前景。然而,陶瓷零件的传统制造方法存在周期长、成本高、依赖模具等问题,严重制约了高性能复杂结构陶瓷零件的深入研发及广泛应用。

1 关键部件的制造

与传统制造方法相比,增材制造技术具有设计自由度高、产品研发周期短、制造成本低等特点,可无需模具快速地制造复杂结构陶瓷零件。在飞行器零件趋于轻量化、整体化、精密化、结构-功能一体化的背景下,陶瓷零件增材制造技术因其独特的优点被认为是航空航天制造业技术变革的关键技术之一,可用于制造几类关键零件。

图11 利用LOM技术制造的陶瓷零件Fig.11 Ceramic components prepared by LOM technology

图12 SLA技术原理示意图Fig.12 Principle schematic diagram of SLA technology

图13 采用SLA技术制造的陶瓷零件Fig. 13 Ceramic components prepared by SLA technology

1.1 轻量化和整体化陶瓷零件

将传统金属零件的装配结构转变为陶瓷零件的一体化制造,实现融合部位的减重,可提高其工作效率,延长使用寿命。以航空发动机为例,发展新型高推重比发动机的关键在于使用的材料和制造技术。陶瓷材料,如碳化硅和氮化硅,因耐高温、密度小、热膨胀系数低等特点被认为是理想的发动机零部件材料。研究表明,使用碳化硅、氮化硅等陶瓷材料不仅可以提高发动机的工作温度,同时能够显著降低发动机的重量,从而提高工作效率并获得更大的推重比[59]。另外,为了简化发动机整体结构从而进一步减重增推,航空发动机普遍采用轻量化、整体化零件,如整体叶盘、叶环等。陶瓷零件增材制造技术可无需模具、快速制造复杂结构陶瓷零件,具有高度的柔性和应变能力,使工业设计人员不再受到传统陶瓷制造工艺和制造资源的约束[11]。因此,该技术在航空航天领域轻量化和整体化陶瓷零件制造方面应用前景广阔。

1.2 结构-功能一体化陶瓷零件

结构-功能一体化零件是指将传统制造模式中的承载结构和功能结构进行有机融合形成的新型零件[60]。以天线罩为例,天线罩作为结构-功能构件,既是制导武器弹头结构的重要组成,又要保护飞行器在高温、腐蚀环境条件下通讯、遥测、制导、引爆等系统正常工作。因此必须精心挑选使用材料及设计优化结构。目前,陶瓷材料已被广泛应用于制造天线罩,例如Si3N4既是优良的高温结构材料,又可作为新型的功能材料,是现有综合性能最好的陶瓷材料之一,被美国佐治亚理工学院称为最有希望的天线罩材料[61]。天线罩材料多采用夹层结构,外层较薄的致密表层保证抗雨蚀和抗烧蚀性能,具有高孔隙率的较厚芯层提供低介电常数和可靠的力学性能,兼顾力学性能与介电性能的同时,能够在微波或毫米波段实现宽频带的高透波率[61-62]。然而,该夹层结构难以通过传统工艺直接成型。增材制造作为一种由三维数据驱动直接制造零件的技术,具有高度的几何独立性,可为航空航天领域的结构-功能一体化先进陶瓷零件(天线罩等)的制造提供新的技术途径。

1.3 异质材料功能梯度陶瓷基零件

异质材料功能梯度零件是指由两种或两种以上的材料复合而成的零件,零件中的材料成分和显微组织通过一定的梯度渐变进行过渡[60]。现代飞行器在发展时常常需要同一构件的不同部位在不同环境下服役,即要求同一构件的不同部位具有不同的性能。比如航空飞行器在大气层中超高速飞行时,其头部表层温度可达2100℃,因此必须采用耐高温的陶瓷材料,而温度较低的次表层则应使用强度和韧性较好的金属材料[5,63]。这就要求控制飞行器头部材料组成成分、显微结构沿厚度方向连续变化,使其耐热性能及机械强度也沿着厚度方向逐渐变化,从而增强飞行器工作的可靠性。陶瓷零件增材制造技术可为实现上述零件的结构与性能提供有效的解决途径。

2 亟需解决的问题

尽管陶瓷零件增材制造技术已经取得了较大的发展,然而,若要进一步将该技术应用到航空航天领域,未来仍然存在诸多问题需要解决。

2.1 陶瓷零件增材制造原材料难以满足需求的问题

合适的原材料是陶瓷零件增材制造的基础。然而,当前增材制造技术所用的陶瓷原料存在品种少、品质低且制备成本高等问题,难以满足陶瓷零件增材制造的需求。导致这一问题的原因较多,比如对陶瓷零件增材制造原材料研究不够深入;生产厂家对原材料生产工艺优化不足,生产效率较低等。因此,今后可从以下方面进行改进:(1)根据不同陶瓷零件增材制造技术,拓展陶瓷零件增材制造原材料的研究范围,研发新型实用的高性能原材料,如可用于光固化成型的陶瓷膏等;(2)深入研究现有原材料的性质如粉末特性(如颗粒的形貌、粒度及其分布、热传导性等)、熔丝特性(如固相含量、粘结强度及流变性能等)、薄片特性(如柔韧性、强度及叠加性等)及浆料特性(如浆料粘度、光吸收性等)对增材制造陶瓷零件性能的影响;(3)从生产源头优化陶瓷原料的制备工艺,降低原料成本,提升原料品质。

2.2 陶瓷零件增材制造工艺缺乏系统深入研究的问题

陶瓷零件增材制造工艺直接影响着制品的宏微观结构、性能以及生产周期和成本。目前,陶瓷零件增材制造工艺尚存在以下问题:工艺技术不够稳定,技术成熟度较低,导致产品结构和性能的一致性差、重复度低;繁杂的后处理工序,如浸渗、等静压等延长了产品的制造周期,增加了生产成本等。这些问题的存在制约了陶瓷零件增材制造技术在航空航天领域中的推广应用。因此,今后需要从以下几方面进行改进:(1)注重解决陶瓷零件增材制造基础科学问题的同时,加强对技术和工艺的研发,掌握陶瓷零件增材制造技术的一般规律,建立不同材料、构件的工艺数据库,解决产品结构、性能的一致性和重复性问题;(2)针对现有陶瓷零件增材制造技术的缺点(如需引入大量粘结剂、制造周期长等),探索新型后处理工艺或研发新的直接增材制造技术,实现高性能陶瓷部件的低成本、快速制造。

2.3 增材制造陶瓷零件性能尚需优化的问题

陶瓷零件固有的脆性使其存在缺陷敏感性高、韧性低且使用可靠性差等问题,严重制约了增材制造陶瓷零件在航空航天领域的推广应用。因此,今后的研究方向将主要集中在以下几个方面:(1)实现传统增韧方法如晶须、纤维及颗粒补强增韧等在陶瓷零件增材制造技术中的创新应用;(2)利用增材制造技术的高度柔性和应变能力等优势,基于优化的结构,增材制造仿生叠层结构和梯度复合材料等;(3)完善陶瓷零件可靠性的评价手段,明晰陶瓷零件性能及寿命预测方法,推动增材制造陶瓷零件的无损检测技术及性能表征方法的发展。

2.4 其他

陶瓷零件增材制造技术作为一种新型的先进制造技术,若要在航空航天领域获得广泛应用,除需解决上述问题外,还需开展在装备、软件、标准化等方面的深入研究以及加强专业人才的培养。比如,研发多材料增材制造装备,提高装备的性能(如成型精度、成型效率和稳定性等),降低增材制造装备的价格等;研发面向材料-结构-性能一体化的增材制造软件,以支持多材料、多结构、多工艺复合制造;加速陶瓷零件增材制造相关领域标准的制定;推动陶瓷零件增材制造专业人才培养等。

结束语

随着航空航天技术的不断发展,愈加苛刻的服役条件对飞行器材料和结构提出了更高的要求,陶瓷零件因其优良的性质在航空航天领域极具应用前景,但高性能复杂形状陶瓷零件难以制造一直以来都是限制陶瓷零件在航空航天领域广泛应用的瓶颈之一。增材制造技术作为一种具有高度柔性和应变能力的先进制造技术,有望解决这一难题。随着陶瓷零件增材制造原材料、工艺和陶瓷零件性能的持续改进,以及增材制造装备、软件、相关标准的不断完善和专业人才的大力培养,陶瓷零件增材制造技术必将成为推动航空航天制造业快速发展的关键技术之一,在航空航天领域获得广泛应用。

参 考 文 献

[1] STEYER T E. Shaping the future of ceramics for aerospace applications[J].International Journal of Applied Ceramic Technology, 2013, 10(3): 389-394.

[2] WILLIAMS J C, STARKE E A.Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51(19): 5775-5799.

[3] CHEN A N, WU J M, LIU M Y, et al.Rapid in-situ solidification of SiO2suspension by direct coagulation casting via controlled release of high valence counter ions from calcium iodate and pH shift[J]. Ceramics International, 2017,43(2): 1930-1936.

[4] 李成功. 航空航天材料[M]. 北京:国防工业出版社, 2001: 20-35.

LI Chenggong. Aerospace materials[M].Beijing: National Defence Industry Press, 2001:20-35.

[5] 唐见茂. 航空航天材料发展现状及前景[J]. 航天器环境工程, 2013(2): 115-121.

TANG Jianmao. A review of aerospace materials[J]. Spacecraft Environment Engineering,2013(2): 115-121.

[6] 王晶, 成来飞, 刘永胜, 等. 碳化硅陶瓷基复合材料加工技术研究进展[J]. 航空制造技术, 2016, 510(15): 50-56.

WANG Jing, CHENG Laifei, LIU Yongsheng, et al. Research development on processing technology of silicon carbide ceramic matrix composites[J]. Aeronautical Manufacturing Technology, 2016, 510(15): 50-56.

[7] 田宗军, 顾冬冬, 沈理达, 等. 激光增材制造技术在航空航天领域的应用与发展[J]. 航空制造技术, 2015(11): 38-42.

TIAN Zongjun, GU Dongdong, SHEN Lida, et al. Application and development of laser additive manufacturing technology in aeronautics and astronautics[J]. Aeronautical Manufacturing Technology, 2015(11): 38-42.

[8] 赵建社, 汪文峰, 吕焱明, 等. 难加工材料闭式整体构件精密电火花加工技术研究[J]. 航空制造技术, 2017, 522(3): 22-27.

ZHAO Jianshe, WANG Wenfeng, LÜ Yanming, et al. Research on precision EDM technology for closed integral component of difficult-to-cut material[J]. Aeronautical Manufacturing Technology, 2017, 522(3): 22-27.

[9] KARNIK S R, GAITONDE V N,RUBIO J C, et al. Delamination analysis in high speed drilling of carbon fiber reinforced plastics(CFRP) using artificial neural network model[J].Materials & Design, 2008, 29(9): 1768-1776.

[10] DAVIM J P, REIS P. Damage and dimensional precision on milling carbon fiberreinforced plastics using design experiments[J].Journal of Materials Processing Technology, 2005,160(2): 160-167.

[11] 史玉升, 刘顺洪, 曾大文, 等. 激光制造技术[M]. 北京: 机械工业出版社,2011: 42-72.

SHI Yusheng, LIU Shunhong, ZENG Dawen,et al. Laser manufacturing technology[M]. Beijing:Mechanical Industry Press, 2011: 42-72.

[12] 潘琰峰, 沈以赴, 顾冬冬, 等. 选择性激光烧结技术的发展现状[J]. 工具技术,2004, 38(6): 3-7.

PAN Yanfeng, SHEN Yifu, GU Dongdong,et al. Present status of development for selective laser sintering[J]. Tool Engineering, 2004, 38(6):3-7.

[13] 刘铭, 张坤, 樊振中. 3D打印技术在航空制造领域的应用进展[J]. 装备制造技术, 2013(12): 232-235.

LIU Ming, ZHANG Kun, FAN Zhenzhong.Application of 3D printing technology in the field of aviation manufacturing[J]. Equipment Manufacturing Technology, 2013(12): 232-235.

[14] 李小丽, 马剑雄, 李萍, 等. 3D打印技术及应用趋势[J]. 自动化仪表, 2014,35(1): 1-5.

LI Xiaoli, MA Jianxiong, Li Ping, et al. 3D printing technology and its application trend[J].Process Automation Instrumentation, 2014, 35(1):1-5.

[15] 左开慧, 姚冬旭, 夏咏锋, 等. 应用于陶瓷材料的快速制造技术的发展[J]. 中国材料进展, 2015, 34(12): 921-927.

ZUO Kaihui, YAO Dongxu, XIA Yongfeng,et al. The development of rapid prototyping technology and its application in ceramic product fabrication[J]. Materials China, 2015, 34(12):921-927.

[16] 苟桂枝. 美国3D打印全球首个全尺寸铜合金火箭发动机零件[EB/OL].http://www.vx.com/news/tougao/2015_634.html.(2015-04-24)[2017-02-17].

GOU Guizhi. The United States produced the world’s first full-size copper alloy rocket engine parts by 3D print[EB/OL]. http://www.vx.com/news/tougao/2015_634.html. (2015-04-24)[2017-02-17].

[17] 郭志飞, 张虎. 增材制造技术的研究现状及其发展趋势[J]. 机床与液压, 2015,43(5): 148-151.

GUO Zhifei, ZHANG Hu. Research status quo and development trend of additive manufacturing technology[J]. Machine Tool &Hydraulics, 2015, 43(5): 148-151.

[18] 杨强, 鲁中良, 黄福享, 等. 激光增材制造技术的研究现状及发展趋势[J]. 航空制造技术, 2016(12): 26-31.

Y A N G Q i a n g, L U Z h o n g l i a n g,HUANG Fuxiang, et al. Research on status and development trend of laser additive manufacturing[J]. Aeronautical Manufacturing Technology, 2016(12): 26-31.

[19] YAN C Z, SHI Y S, YANG J S, et al. A nanosilica/nylon-12 composite powder for selective laser sintering[J]. Journal of Reinforced Plastics and Composites, 2009, 28(23): 2889-2902.

[20] YAN C, HAO L, XU L, et al.Preparation, characterisation and processing of carbon fibre/polyamide-12 composites for selective laser sintering[J]. Composites Science and Technology, 2011,71(16):1834-1841.

[21] SACHS E, CIMA M, CORNIE J, et al.Three dimensional printing: ceramic tooling and parts directly from a CAD model[J]. Journal of Engineering for Industry, 1992, 39(1): 201-204.

[22] LIU J, ZHANG B, YAN C Z, et al. The effect of processing parameters on characteristics of selective laser sintering dental glass-ceramic powder[J]. Rapid Prototyping Journal, 2010, 16(2): 138-145.

[23] HAGEDOM Y C, WILKES J,MEINERS W, et al. Net shaped high performance oxide ceramic parts by selective laser melting[J].Physics Procedia, 2010, 5: 587-594.

[24] MARCINCINOVA L M, KURIC I.Basic and advanced materials for fused deposition modeling rapid prototyping technology[J].Manufacturing and Industrial Engineering,2012,11(1): 24-27.

[25] KLOSTERMAN D A, CHARTOFF R P, OSBORNE N R, et al. Structural ceramic components via laminated object manufacturing[C]//Proceedings of the International Conference on Rapid Product Development, Messe Stuttgart, 1996:247-256.

[26] DOREAU F, CHAPUT C,CHARTIER T. Stereolithography for manufacturing ceramic parts[J].Advanced Engineering Materials, 2000, 2(8): 493-496.

[27] 刘海涛. 光固化三维打印制造材料的研究与应用[D].武汉: 华中科技大学,2009: 1-8.

LIU Haitao. Study on the processing materials of UV-curing three-dimensional printing[D]. Wuhan: Huazhong University of Science and Technology, 2009: 1-8.

[28] ZOCCA A, COLOMBO P, GOMES C M, et al. Additive manufacturing of ceramics:issues, potentialities, and opportunities[J]. Journal of the American Ceramic Society, 2015, 98(7):1983-2001.

[29] WILL J, MELCHER R, TREUL C, et al. Porous ceramic bone scaffolds for vascularized bone tissue regeneration[J]. Journal of Materials Science: Materials in Medicine, 2008, 19(8):2781-2790.

[30] FIERZ F C, BECKMANN F,HUSER M, et al. The morphology of anisotropic 3D-printed hydroxyapatite scaffolds[J].Biomaterials, 2008, 29(28): 3799-3806.

[3 1] F I E L D I N G G A,BANDYOPADHYAY A, BOSE S. Effects of silica and zinc oxide doping on mechanical and biological properties of 3D printed tricalcium phosphate tissue engineering scaffolds[J]. Dental Materials, 2012, 28(2): 113-122.

[32] MELCHER R, MARTINS S,TRAVITZKY N, et al. Fabrication of Al2O3-based composites by indirect 3D-printing[J]. Materials Letters, 2006, 60(4): 572-575.

[33] YOO J J, CIMA M J, KHANUIA S, et al. Structural ceramic components by 3D printing[C]//Solid Freeform Fabrication Symposium, 1993: 40-50.

[34] 魏青松, 唐萍, 吴甲民, 等. 激光选区烧结多孔堇青石陶瓷微观结构及性能[J].华中科技大学学报(自然科学版), 2016, 44(6):46-51.

WEI Qingsong, TANG Ping, WU Jiamin, et al.Microstructure and mechanical performance of porous cordierite ceramic parts manufactured by selective laser sintering[J]. Journal of Huazhong University of Science & Technology, 2016, 44(6): 46-51.

[35] 刘梦月, 吴甲民, 陈安南, 等. 激光选区烧结用SiC复合粉体制备及其制造特性研究[J]. 上海航天, 2016, 33(5): 125-131.

LIU Mengyue, WU Jiamin, CHEN Annan,et al. Study on fabrication and properties of SiC composite powders for selective laser sintering[J].Aerospace Shanghai, 2016, 33(5): 125-131.

[36] LIU K, SUN H J, SHI Y S , et al.Research on selective laser sintering of kaolinepoxy resin ceramic powders combined with cold isostatic pressing and sintering[J]. Ceramics International, 2016, 42(9): 10711-10718.

[37] 刘凯. 陶瓷粉末激光烧结/冷等静压复合成形技术研究[D]. 武汉: 华中科技大学, 2014.

LIU Kai. Investigation on the hybrid technology of laser sintering/cold isostatic pressing about ceramic powder[D]. Wuhan:Huazhong University of Science and Technology,2014.

[38] LIU K, SHI Y S, Li CH, et al. Indirect selective laser sintering of epoxy resin-Al2O3ceramic powders combined with cold isostatic pressing[J]. Ceramics International, 2014, 40(5):7099-7106.

[39] SHAHZAD K, DECKERS J, ZHANG Z, et al. Additive manufacturing of zirconia parts by indirect selective laser sintering[J]. Journal of the European Ceramic Society, 2014, 34(1): 81-89.

[40] 史玉升, 刘凯, 李晨辉, 等. 氧化锆零件激光选区烧结/冷等静压复合成形技术[J]. 机械工程学报, 2014, 50(21): 118-123.

SHI Yusheng, LIU Kai, LI Chenhui, et al. Additive manufacturing of zirconia parts via selective laser sintering combined with cold isostatic pressing[J]. Journal of Mechanical Engineering, 2014, 50(21): 118-123.

[41] KRUTH J P, FROVEN L, VAN V J, et al. Selective laser melting of iron-based powder[J]. Journal of Materials Processing Technology, 2004, 149(1): 616-622.

[42] SHISHKOVSKY I, YADROITSEV I, BERTRAND P, et al. Alumina-zirconium ceramics synthesis by selective laser sintering/melting[J]. Applied Surface Science, 2007,254(4): 966-970.

[4 3] L E U V E N K U. A d d i t i v e manufacturing of ceramics: a review[J]. Journal of Ceramic Science and Technology, 2014, 5(4):245-260.

[44] HAGEDORN Y, JAN W, WILHELM M, et al. Net shaped high performance oxide ceramic parts by selective laser melting[J].Physics Procedia, 2010, 5: 587-594.

[45] MARCINCINOVA L M, KURIC I.Basic and advanced materials for fused deposition modeling rapid prototyping technology[J].Manufacturing and Industrial Engineering, 2012,11(1): 25-27.

[46] LEU M C, DEUSER B K, TANG L, et al. Freeze-form extrusion fabrication of functionally graded materials[J]. CIRP Annals-Manufacturing Technology, 2012, 61(1): 223-226.

[47] STUECKER J N, CESARANO J,HIRSCHFELD D A. Control of the viscous behavior of highly concentrated mullite suspensions for robocasting[J]. Journal of Materials Processing Technology, 2003, 142(2):318-325.

[48] 于东梅. LOM(分层实体制造)快速制造设备研究与设计[D].石家庄: 河北科技大学, 2011.

YU Dongmei. Research and design of the rapid prototyping machine of LOM(laminated object manufacturing)[D]. Shijiazhuang: Hebei University of Science and Technology, 2011.

[49] RODRIGUES S J, CHARTOFF R P, KLOSTERMAN D A, et al. Solid freeform fabrication of functional silicon nitride ceramics by laminated object manufacturing[C]//Proceedings of the SFF Symposium, Texas, 2000: 1-8.

[50] GOMES C M, RAMBO C R, De OLIVEIRA A P N, et al. Colloidal processing of glass-ceramics for laminated object manufacturing[J]. Journal of the American Ceramic Society, 2009, 92(6): 1186-1191.

[51] TRAVITZKY N, BONET A,DERMEIK B, et al. Additive manufacturing of ceramic-based materials[J]. Advanced Engineering Materials, 2014, 16(6): 729-754.

[52] ZHOU W Z, LI D C, WANG H. A novel aqueous ceramic suspension for ceramic stereolithography[J]. Rapid Prototyping Journal,2010, 16(1): 29-35.

[53] CHARTIER T, DUTERTE C,DELHOTE N, et al. Fabrication of millimeter wave components via ceramic stereo-and microstereolithography processes[J]. Journal of the American Ceramic Society, 2008, 91(8):2469-2474.

[54] GRIFFITH M L, HALLORAN J W. Freeform fabrication of ceramics via stereolithography[J]. Journal of the American Ceramic Society, 1996, 79(10): 2601-2608.

[55] SOSHU K. Creation of functional ceramics structures by using stereolithographic 3D printing[J]. Transactions of JWRI, 2014,43:5-10.

[56] 李东方, 陈继民, 袁艳萍, 等. 光固化快速制造技术的进展及应用[J]. 北京工业大学学报, 2015, 41(12): 1769-1774.

LI Dongfang, CHEN Jimin, YUAN Yanping,et al. Development and application of stereo lithography apparatus[J]. Journal of Beijing University of technology, 2015, 41(12): 1769-1774.

[57] 杨根. 面曝光快速成形制作参数优化研究[D]. 西安: 西安工程大学机电工程学院, 2012.

YANG Gen. Research on optimization of the building parameter for mask projection stereolithography system[D]. Xi'an: Xi'an Polytechnic University, 2012.

[58] LITHOZ. [2017-03-14] http://www.lithoz.com/en/.

[59] 熊建平, 赵国庆, 戴斌煜, 等. 陶瓷型芯在航空发动机叶片生产中的应用与发展[J]. 江西科学, 2007, 25(6): 801-806.

XIONG Jianping, ZHAO Guoqing, DAI Binyu, et al. Application and development of ceramic core in production of aeroengine blade[J].Jiangxi Science, 2007, 25(6): 801-806.

[60] 苏亚东, 吴斌, 王向明. 增材制造技术在航空装备深化应用中的研究[J]. 航空制造技术, 2016(12): 42-48.

SU Yadong, WU Bin, WANG Xiangming.Research on further application of additive manufacturing technology on aviation equipment[J]. Aeronautical Manufacturing Technology, 201(12): 42-48.

[61] CHEN F, SHEN Q, ZHANG L.Electromagnetic optimal design and preparation of broadband ceramic radome material with graded porous structure[J]. Progress in Electromagnetics Research, 2010, 105: 445-461.

[62] LI X, YIN X, ZHANG L, et al.Microstructure and properties of porous Si3N4ceramics with a dense surface[J]. International Journal of Applied Ceramic Technology, 2011,8(3): 627-636.

[63] 胡彦. 陶瓷在航空领域中的应用[J]. 江苏陶瓷, 2006, 39(6):4-7.

HU Yan. The application of ceramics in the field of aeronautics[J]. Jiangsu Ceramics, 2006,39(6): 4-7.