飞机高能束增材制造结构研究

(航空工业沈阳飞机设计研究所,沈阳 110035)

现代飞机对结构技术的发展需求

随着航空科技的迅速发展,面对不断提高的国防建设要求,战斗机的作战使命和性能指标在不断提升,具有更高的生存力、低可探测性(即隐身性能)、超声速巡航、高机动性等成为新一代战斗机的主要发展方向[1]。飞机机体结构是航空武器综合系统的载体和平台,其自身既要承受和传递使用载荷,又要承载飞机各功能系统等,同时为飞行员和机载设备提供可靠的工作环境,其重要作用不言而喻。因此,机体结构是决定着飞机机动性、作战半径、隐身性能等指标的关键要素之一,为满足现代战斗机技战性能指标要求,力求机体结构轻质高效、长寿命、多功能、低成本、快速响应制造[1-2]。

半个多世纪以来,随着战斗机设计思想的演变,在新技术的推动下,机体结构技术一直在发展,如大型整体壁板、大型锻件等的应用,这些新技术对于提高结构效率及结构疲劳性能发挥了一定的作用[3]。国外第四代飞机结构开始大量采用新材料和新制造技术,如先进复合材料结构和高强、高韧、损伤容限型合金材料,结构件开始趋向整体化。但目前新技术的应用大都局限经典结构的等代替换,结构形式仍以传统的接头连接或板杆组合为主(图1),例如F-22、F-35等,结构技术整体发展的幅度不大,已经趋于“经典”。可以说,通过结构精益设计和新材料、新工艺替换挖掘结构潜能,发展至今,效果已近极致,结构品质并未发生本质改善。尽管飞机型号在不断的跨代升级,但传统结构技术却极大地制约着飞机战术水平的提升,机体超重及开裂仍非常严重,国内外战斗机普遍超重8%~20%,达数百千克以上,如F-35A超重640kg,X-35超重2237kg;美国投入3.5亿美元针对F-22的162架飞机进行抗疲劳结构改进。

基于传统制造技术的飞机“经典”结构已出现技术瓶颈,难以克服,甚至达到“极限”状态。近年来,增材制造技术的发展为飞机结构技术的跨越性发展注入活力,为突破传统技术瓶颈提供了契机。

图1 传统结构形式Fig.1 Traditional structure styles

高能束增材制造为结构技术创新发展提供技术支撑

高能束增材制造技术主要包括以激光、电子束为热源的直接溶化沉积成形和选区熔化成形[4],具有柔性高、无模具、周期短、不受零件结构和材料限制等一系列优点,是一种“变革性”的设计、材料、制造一体化的先进技术[2,4-5],可以突破传统制造技术束缚。以设计引导功能优先的最优化设计,从而实现结构设计制造理念的转变,尤其适合于飞机机体大型、高性能、复杂金属结构件和功能件的快速试制,为突破技术“极限”提供了可能,可制造出一些传统工艺无法实现的大型复杂整体结构和多种材料复合的梯度结构,甚至功能与结构融合的一体化结构。这不仅拓宽了飞机结构设计域,而且会促进结构设计创新和制造技术的发展,从而为突破飞机结构技术瓶颈提供了一条全新的技术途径[2,6],可突破传统制造技术瓶颈,实现结构技术的创新。

基于高能束增材制造的飞机结构技术

1 大型整体化技术

大型整体化结构是典型的轻量化结构。飞机传统金属结构,如焊接结构、接头连接或板杆组合结构都存在着明显的弱点。焊接结构疲劳性能一般弱于母材,且制造过程中需要专用的焊接设备和夹具,焊接区域的性能及结构变形难以控制;接头连接或板杆组合结构零件数量多、结构整体重量大、疲劳薄弱环节多、制造周期长、成本高。相对于传统的接头连接或板杆组合结构,整体化结构可减少零件及紧固件数量、降低结构重量、提高结构件疲劳寿命、减少加工制造周期及成本等[7-8]。传统的整体结构一般采用锻造机加而成,受锻造工艺装备限制,结构件的形状及尺寸都受到很大制约。高性能增材制造技术的发展使实现大型整体化结构成为可能,新的技术结合拓扑优化设计,将传统的装配结构一体化,实现性能与结构效益的最优化,使融合区域减重,同时减少疲劳薄弱环节,提高结构寿命[8]。

图2 机翼/机身整体大部件Fig.2 Large integral structure of blended-wing-body

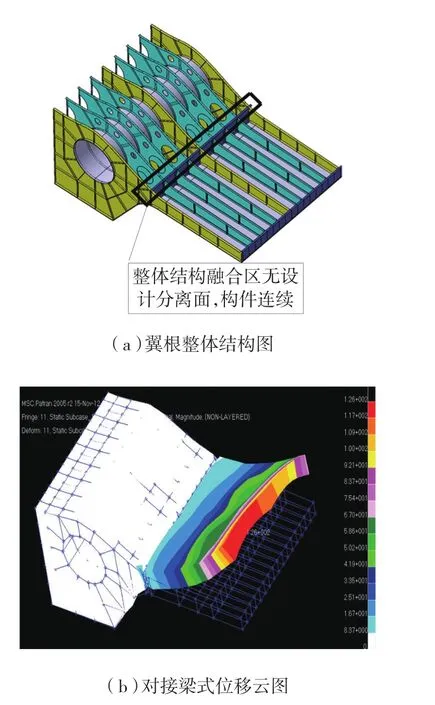

具有代表性的大型整体结构如机翼/机身整体大部件如图2所示。现代飞机大都在机身和机翼间设置有设计分离面,机身/机翼为可拆卸的组合结构,通过对接接头连接,附近需要加强,因此具有结构较重、零件多、制造和装配工艺复杂、周期长、成本高等诸多问题。通过优化设计,机翼/机身整体大部件消除了设计分离面,使得冗余结构“参与区”也参与传载,减缓应力集中,传载更加均匀化,疲劳薄弱环节消除,化解了狭小空间无法布置传统连接接头的难题(图3)。通过设计计算分析,机翼/机身整体大部件的结构减重非常显著,在翼根区可减重30%;结构完整性更好,全机疲劳薄弱环节减少50%,动力学等效刚度提高30%;同时机翼油箱增大,使得储油增加9%;且结构件/标准件/工装数量减少50%,成本大幅度降低。

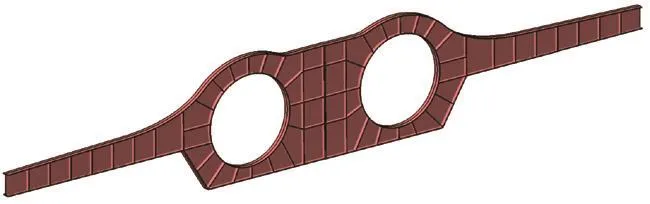

为发挥大型整体结构的优点,实现其在飞机机体结构上的应用,面临的首要问题是大型结构件如何设计与评定及制造。如机翼/机身整体大部件的机身加强框/翼梁整体主承力结构件(图4),其尺寸超规格,传统的锻造技术无法实现。而采用锻造+焊接(电子束、氩弧焊)制造技术,由于在焊接区域易产生性能偏低、应力集中及变形控制等技术难题,无法实现结构的大型整体化。

图3 消除了设计分离面的翼根结构Fig.3 Wing root structure eliminated separating surface of design

结合增材制造成形连接技术的高能束制造技术,是实现结构件大型整体化的有效途径。增材制造成形连接技术是依据零件的结构特征,优化成形工艺,将整个零件离散成若干段,分别进行高能束增材成形,并控制每一段零件的成形残余应力积累,最后各段在退火后进行成形连接(图5)。与焊接技术的不同之处在于,增材成形连接区的材料熔化凝固过程与各段基材成形过程相同,因此连接过渡区的组织与基材组织差异小,近似于“无痕”连接,可保证组织性能一致。采用增材制造成形连接技术,可以突破材料尺寸的规格限制,实现超长、超厚的大型整体结构件的制造,同时具有低成本及快速响应制造的优点。

基于增材制造成形连接技术与焊接技术具有相类似的属性,参考焊接结构疲劳特性评定当量Kt法[9-10],建立增材制造成形连接设计评定方法

式中,A与a为形状参数,Ci为每个增材结构件在制定应力下的理论疲劳极限,C为N→∞对应的理论疲劳极限,Kte为金属增材成形件的当量应力集中系数[2]。

该设计评定方法可解决框梁整体超大结构、材料、工艺快速优选的问题。同时,通过优化成形连接工艺参数及扫描路径,研究连接区凝固组织形成规律及控制方法、热影响区的组织变化规律和热处理优化工艺,形成典型增材制造成形连接工艺参数,可解决成形连接区的性能及变形控制问题。

采用增材制造成形连接的高能束制造结构技术试制的大型整体结构,需开展典型结构件综合性能试验,以验证结构件的寿命及可靠性。该极端考核验证试验对新结构技术应用至关重要,可以暴露结构及工艺等各环节存在的问题,通过工艺迭代进行改进。通常依据成形连接结构件结构特征、载荷工况等,选取最为危险的结构截面,设计典型结构件及试验加载方案,进行静力、疲劳等考核试验,对比分析试验数据,结合试验件的破坏程度及剩余强度等,进一步验证设计及工艺。目前,基于高能束增材制造技术及增材制造成形连接技术试制的大型框梁整体结构已实现了装机应用,针对该类型构件,相关的结构优化设计评定、工艺控制及工程化应用考核验证等已积累了一定的技术基础,初步形成了研究验证模式,为技术的大范围推广应用创造了条件。

图4 机身加强框/翼梁整体主承力结构件Fig.4 Main loading-bearing structures of blended body bulkhead and wing beam

2 梯度复合化技术

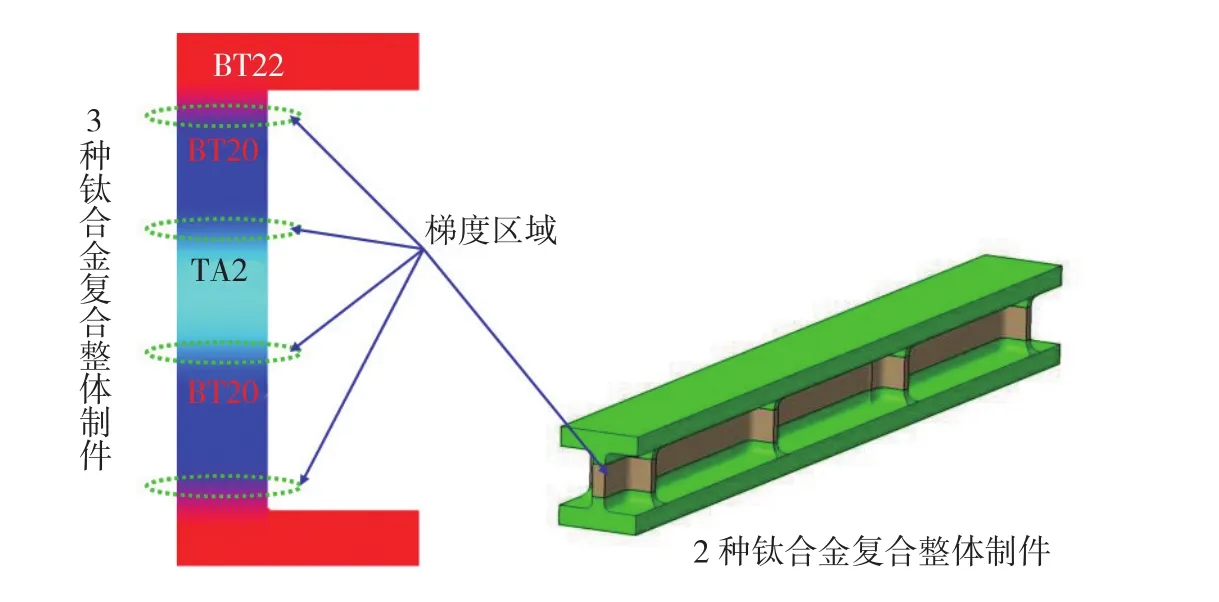

梯度复合化结构是将两种或两种以上的金属结构材料通过高能束增材制造技术结合成一个整体结构件,与焊接结构不同,两种不同材料制件的连接区不是材料成分和显微组织的突变,而是具有一定梯度特性的渐变,使力学性能呈现梯度变化,从而实现“好钢用在刀刃上”,是一种典型的高效率结构。梯度复合结构件金属材料的布局具有可设计性(图6),设计域拓宽,可根据材料的不同布局,提高结构减重效率及疲劳寿命,实现承载、耐热、抗蚀等多功能一体化[2,8]。

图5 增材制造成形连接Fig.5 Joining of additive manufacturing

图6 梯度复合结构Fig.6 Material graded structure

梯度复合结构面临的主要问题是如何建立设计分析与评定方法,以实现结构的轻量化、长寿命的设计目标;同时,需通过试验测试评价两种材料间过渡区的性能特征,以充分发挥结构特性。国内相关学者在分析国内外相关研究报道基础上,经专题研究,并测试分析两种材料间过渡区的性能特性,提出金属梯度复合结构应力杂交元和裂纹扩展元,建立了金属梯度复合结构静力、疲劳、耐久性/损伤容限设计分析与评定方法,以及金属梯度复合结构多材料布局优化设计方法,解决了金属梯度复合结构综合强度设计问题[11-13]。

研 究 TC4+TC11、TA15+TA2、300M+A-100等梯度复合材料过渡区的静力、疲劳、断裂韧性及断裂扩展性能,结果表明梯度过渡区的静力性能破坏强度高于较弱基材的强度,破坏位置发生在强度较低的基材处;过渡区材料属性呈梯度变化,但由于过渡区较薄,可将梯度过渡区等效成均匀材料计算。试验的两种钛合金梯度材料的过渡区疲劳性能基本都介于基材之间;两种超高强度钢光滑试样疲劳性能弱于基材,缺口疲劳性能与基材相当。图7为TC4+TC11梯度复合材料过渡区断裂韧性测试结果,过渡区处材料的断裂韧性呈梯度变化,分布规律为从一种材料线性、连续过渡到另一种材料。当裂纹较短时,梯度过渡区断裂韧性的增加对裂纹扩展具有抑制作用;而裂纹较长时,梯度过渡区对裂纹扩展的抑制作用不明显。图8为TC4+TC11梯度复合材料过渡区裂纹扩展速率测试结果,在过渡区内裂纹扩展速率的分布规律近似与单一组分材料相同,可由Paris公式描述;在梯度过渡区内,裂纹扩展速率由一种材料连续过渡到另一种材料,可由裂尖位置处各材料体积分数按混合率近似描述;对于金属梯度复合结构,若合理设计材料梯度分布,可有效提高结构的疲劳裂纹扩展寿命[11-13]。

目前,金属梯度复合结构在构型设计及材料布局优化等方面开展了大量的基础研究,如异种材料界面过渡最优梯度分布及设计、过渡区多材料布局优化、构型优化设计建模等。但在面向工程应用的构件级考核验证等研究尚未进行,需基于结构特征开展结构的性能、功能等方面的典型结构件考核试验验证,以促进技术的工程化应用。

3 功能结构一体化技术

在传统的飞机布局中,结构和功能是两个独立的系统,通过相互的独立设计,最后将功能系统装配在机体结构上,导致设计冗余,增重明显。而功能结构一体化是将功能系统与机体结构融合设计,使得结构简洁,实现大幅度减重(图9)。高能束选区熔化制造技术为实现功能结构一体化提供了技术途径,使融合结构承载与系统属性的功能结构一体化成为可能,从而实现结构的吸波隐身、减振降噪、耐热抗蚀、自洁除冰等特性。

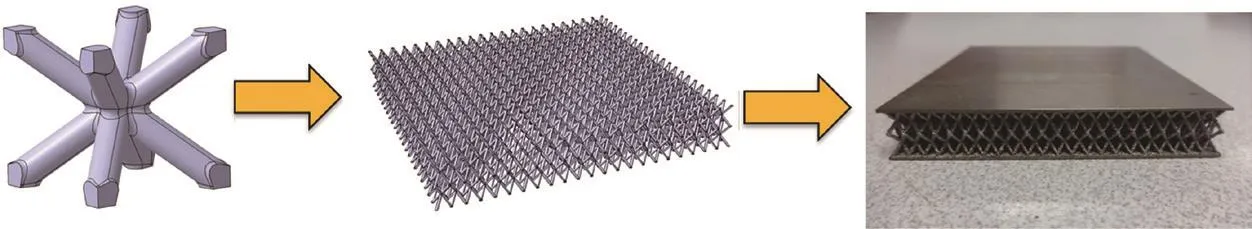

目前,功能结构一体化技术的主要热点研究方向是微桁架多功能点阵结构,微桁架点阵结构是采用高能束增材制造技术,制成毫米尺度的桁架形式,形成具有极高空隙率的结构,同时在内部布置管路等通道,实现结构与功能的融合,达到减重效果(图10)。由于微桁架结构的内部构型非常复杂,不同于传统结构形式,因此需要针对微桁架结构的特征,创建多约束条件的金属点阵结构优化设计方法,开展工艺属性相关研究,分析结构的承载特性及失效机理、模式、规律和判据,以摸透结构的强度、刚度、寿命等结构属性及隔热、隐身、流道等功能属性。国内相关学者在针对微桁架结构的各项性能进行了大量的研究,主要立足于其性能特征、失效机理和制备工艺等[14-16]范畴。参考文献[16]围绕微桁架结构轻量化设计及微结构单元构型优化开展研究,并通过开展微桁架结构的构型特征高能束增材制造技术工艺及典型微桁架多功能结构件性能验证等研究工作,获得了满足原理验证所需的微桁架多功能结构试验件及相关试验测试性能数据,为建立微桁架多功能结构的设计评定方法奠定基础。

图7 TC4+TC11梯度复合材料过渡区断裂韧性Fig.7 Fracture toughness of TC4+TC11 material graded structure transition area

图8 TC4+TC11梯度复合材料过渡区裂纹扩展速率Fig.8 Crack propagation rates of TC4+TC11 material graded structure transition area

目前,基于微桁架等点阵结构技术特征的功能结构一体化技术,仍处于结构件的原理验证阶段。后续需针对结构形式,深入开展结构单元优化设计、工艺实施性研究、典型结构的功能及性能测试验证等工作,以完善设计评定方法,促进技术成熟度的提升,实现工程应用。

对飞机高能束增材制造结构技术的应用发展建议

图9 功能结构一体化结构Fig.9 Functional integrative structure

图10 微桁架多功能点阵结构Fig.10 Multi-functional lattice structure

图11 工程化验证基本模式Fig.11 Engineering verification mode

高能束增材制造技术是一项“变革性”的技术,目前尽管在一定规模上实现了飞机上的应用,但大都还局限于传统的结构设计思路,尚未能大幅度实现结构技术“质”的突变。基于新概念结构的设计与评定方法、以及面向结构完整性的新结构验证模式等目前尚不完善,鉴于高能束增材制造技术存在的个性化强、工艺窗口窄等问题,为充分发挥高能束增材制造技术的优势,实现新概念结构技术的创新发展,仍需重点开展相关研究工作。为此,提出如下发展建议:

(1)进一步深入研究新概念结构技术的设计与评定方法,结合工程化应用验证,完善设计算法,推动新概念结构的创新发展,以解决未来新型战机研制所面临的结构“极限”问题,提高结构效率。

(2)持续深入开展新概念结构工程化验证方法研究,推动基于高能束增材制造技术的工程化验证模式建立(图11)。通过材料、工艺考核、结构、功能考核、产品有效性考核等结构完整性验证考核,加快融合高能束增材制造技术与新概念结构技术的协同发展,提升技术的成熟度,促进技术的推广应用。

参 考 文 献

[1] 孙聪, 王向明. 现代战斗机机体结构特征分析[M]. 北京: 航空工业出版社,2007.

SUN Cong , WANG Xiang ming .Analysis of modern fighter fuselage structure characteristics[M]. Beijing: Aviation Industry Press, 2007.

[2] 王向明, 苏亚东, 吴斌. 增材技术在飞机结构研制中的应用[J]. 航空制造技术,2014(22):16-20.

WANG Xiangming, SU Yadong, WU Bin.Application research of additive manufacturing technology on aircraft structure development[J].Aeronautical Manufacturing Technology,2014(22):16-20.

[3] 任晓华. 航空制造技术发展趋势[J].航空科学技术, 2010(3):2-5.

REN Xiaohua. Development trend of aeronautical manufacturing technology[J].Aeronautical Science and Technology, 2010(3):2-5.

[4]林鑫, 黄卫东. 应用于航空领域的金属高性能增材制造技术[J]. 中国材料进展,2015,34(9):684-688.

LINXin,HUANGWeidong.High performance metal additive manufacturing technology applied in aviation field[J]. Materials China, 2015,34(9):684-688.

[5]杨强, 鲁中良, 黄福享, 等. 激光增材制造技术的研究现状及发展趋势[J]. 航空制造技术, 2016(12):26-31.

Y A N GQ i a n g,L UZ h o n g l i a n g,HUANG Fuxiang, et al. Research on status and development trend of laser additive manufacturing[J]. Aeronautical Manufacturing Technology, 2016(12):26-31.

[6]王华明. 高性能金属构件增材制造技术开启国防制造新篇章[J]. 国防制造技术,2013,6(3):5-7.

WANGHuaming. A newchapter to defense manufacturing opened by additive manufacturing technology of high-performance metal components[J]. Defense Manufacturing Technology, 2013,6(3):5-7.

[7]石霞琳. 民用飞机先进制造技术的发展趋势[J]. 科技信息, 2012(2):348-349.

SHI Xialin. The developing trend of advanced manufacturing technology in civil airplane[J]. Science & Technology Information,2012(2):348-349.

[8]苏亚东, 吴斌, 王向明. 增材制造技术在航空装备深化应用中的研究[J]. 航空制造技术, 2016(12):42-48.

SU Yadong, WU Bin, WANG Xiangming.Research on further application of additive manufacturing technology on aviation equipment[J]. Aeronautical Manufacturing Technology, 2016(12):42-48.

[9] 王向明, 刘文珽.飞机钛合金结构设计与应用[M]. 北京:国防工业出版社,2010:62-98.

WANG Xiangming, LIU Wenting. Design and application of aircraft Ti-alloy structure[M].Beijing: National Defense Industry Press,2010:62-98.

[10]王向明, 刘文珽, 王忠波. 钛合金焊接件疲劳特性评估的当量Kt法[J]. 北京航空航天大学学报, 2002,28(1):102-104.

WANG Xiangming, LIU Wenting, WANG Zhongbo. EquivalentKtmethod for evaluating fatigue properties of titanium alloy welding specimens[J]. Journal of Beijing University of Aeronautics and Astronautics, 2002,28(1):102-104.

[11]陈康, 许希武, 郭树祥. 梯度复合材料应力强度因子计算的梯度扩展单元法[J].复合材料学报, 2013,30(3):168-176.

CHEN Kang, XU Xiwu, GUO Shuxiang.Graded extended finite elements for stress intensity factor of gradient composite[J]. Acta Materiae Compositae Sinica, 2013,30(3):168-176.

[12]陈康, 许希武, 郭树祥. 双向梯度复合材料裂纹尖端应力强度因子研究[J]. 航空学报, 2013,34(8):1832-1845.

C H E NK a n g,X UX i w u,G U O Shuxiang. Stress intensity factors at crack tips in two-directional graded composites[J].Acta Aeronautica et Astronautica Sinica,2013,34(8):1832-1845.

[13]吕毅, 许希武, 郭树祥. 梯度复合材料裂纹扩展路径和起裂载荷的有限元分析[J].复合材料学报, 2015,32(4):1099-1106.

LÜYi, XUXiwu,GUOShuxiang.Finite element analysis of crack propagation paths and crack initiation loads in graded composites[J]. Acta Materiae Compositae Sinica,2015,32(4):1099-1106.

[14]隋倩倩,范华林.一维点阵结构轴向压缩破坏模式分析[J].工程力学,2016,33(S1):45-48.

SUI Qianqian, FAN Hualin. Buckling failure of IsoTruss columns under uniaxial compression[J]. Engineering Mechanics,2016,33(S1):45-48.

[15]范华林,金丰年,方贷宁.格栅结构力学性能研究进展[J].力学进展,2008,38(1):35-52.

FAN Hualin, JIN Fengnian, FANG Daining.Structural mechanics of lattice grids[J]. Advances in Mechanics, 2008,38(1):35-52.

[16]李晶晶, 江大志, 肖家余, 等. 点阵结构材料制备技术研究进展[J]. 玻璃钢/复合材料, 2010(S):178-182.

LI Jingjing, JIANG Dazhi, XIAO Jiayu,et al. Review on progress of manufacturing technologies for lattice structures[J]. Fiber Reinforced Plastics/Composites, 2010(S):178-182.