添加剂对QHS-3浮选剂用颗粒催化剂性能的影响*

郭会宾,唐宏学

(青海省化工设计研究院,青海省化学工程与应用技术重点实验室,青海西宁810008)

催化材料

添加剂对QHS-3浮选剂用颗粒催化剂性能的影响*

郭会宾,唐宏学

(青海省化工设计研究院,青海省化学工程与应用技术重点实验室,青海西宁810008)

采用挤压成型的方法,将QHS-3浮选剂用粉末催化剂制备成颗粒状,考察了α-氧化铝、铝溶胶2种添加剂对成型后颗粒催化剂抗压强度、比表面积、孔结构、物相、活性及稳定性的影响。结果表明,添加铝溶胶制备而成的颗粒催化剂抗压强度为38.95MPa,比表面积为102.66m2/g,孔容为0.419 3mL/g,没有新物相产生;合成浮选药剂时,产品质量分数最高可达92.23%,产品澄清透明,溶液中铜镍质量分数均在1×10-5以下;颗粒催化剂稳定性好,可循环使用13次,各项指标优于添加剂α-氧化铝。

添加剂;α-氧化铝;催化剂;QHS-3浮选剂

QHS-3浮选剂简称十二烷基吗啉,广泛应用于KCl反浮选领域。青海盐湖精细化工有限公司依据青海省化工设计研究院QHS-3浮选剂合成技术建成1 000 t/a生产线,生产的浮选药剂全部用于青海盐湖百万吨氯化钾反浮选冷结晶工艺。

目前QHS-3浮选剂的合成采用的是粉末状催化剂,药剂合成后与催化剂粉末分离难[1],该问题一直困扰企业多年,不仅影响产品后期浮选效果,同时产品中夹带粉末催化剂,造成铜、镍质量分数达到1×10-4~1.9×10-4,对生态环境造成严重污染。为解决上述问题,拟将粉末状催化剂制备成颗粒状,目前中国尚未见相关报道。在添加一系列添加剂后,皆因导致催化剂中毒而失活,因此本研究仅在拟薄水铝石作初期黏结剂的情况下分别加入α-氧化铝以及铝溶胶,考察了2种不同添加剂对制备的颗粒催化剂抗压强度、孔结构、物相以及活性、稳定性等性能的影响[2-3]。

1 实验部分

1.1 实验原料

十二醇(工业级)、吗啉(工业级)、硝酸(AR,白银良友化学试剂有限公司)、铝溶胶(工业级)、α-氧化铝(工业级,江苏无锡鸿泰超微粉碎有限公司)、拟薄水铝石(工业级,淄博恒齐粉体新材料有限公司)、粉末催化剂(工业级,青海创进化工科技有限公司)、氢气、氮气(工业高纯)。

1.2 颗粒催化剂的制备及表征

1.2.1 制备

称取适量拟薄水铝石粉,逐滴滴入一定浓度的硝酸溶液,不断搅拌至膏状,放置6 h,作为初期黏结剂备用。将适量的粉末催化剂、去离子水、α-氧化铝或铝溶胶加入初期黏结剂中,搅拌均匀后挤条成型。成型后将颗粒催化剂切至1~2mm长,室温晾干,100℃左右干燥1~2 h,程序升温至500℃,煅烧3 h,即得到直径为1.5mm的QHS-3浮选剂用圆柱状颗粒催化剂。

1.2.2 表征

采用JSM-6610LV型扫描电子显微镜观察样品的形貌;采用D/max2500PC型X射线衍射仪对样品进行表证(扫描范围2θ=5~90°,步长为0.2°);采用KQ-2型颗粒强度测定仪测定样品的抗压强度 (测定方法:每批次随机抽取30粒,长2mm,测定平均值作为该批次颗粒催化剂的抗压强度);采用3H-2000PS1型比表面及孔径分析仪测定样品的比表面积和孔容孔径(测定方法:200℃下脱气处理1 h,再在氮气氛围下吸附-脱附)。

1.2.3 颗粒催化剂的活性、稳定性评价

在实验室自行研制的评价装置上,秤取一定量的醇,将制备好的颗粒催化剂装网,浸没于醇中,密封,缓慢加热并搅拌,同时通入N2置换空气,搅拌转速为300 r/min,加热至一定温度后,转为通入一定量的H2,继续加热,当温度达到设定值时开始滴加吗啉,控制吗啉滴加速度,维持温度恒定。吗啉滴加完毕后,继续搅拌并通入H2反应30min,停止加热、搅拌及通入H2,待温度降至室温,将合成的产品进行分析测定。

2 结果与讨论

2.1 添加剂对制备的颗粒催化剂物化性质的影响2.1.1 抗压强度的影响

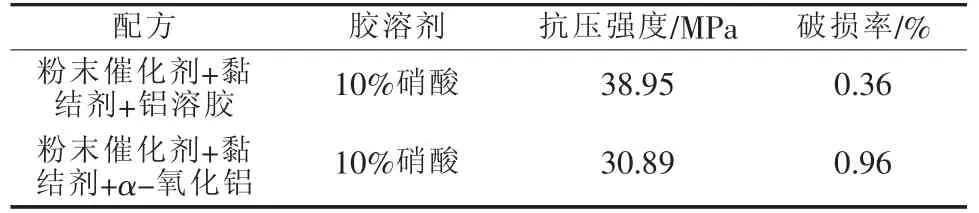

制备成颗粒状后,强度是一个重要的考察指标。以拟薄水铝石作为前期黏结剂,实验分别考察了加入铝溶胶和α-氧化铝对制备的颗粒状催化剂抗压强度的影响,结果见表1。

表1 添加剂对颗粒催化剂抗压强度的影响

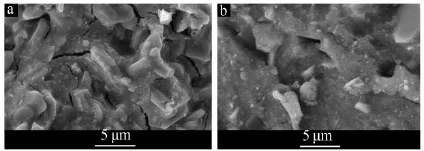

由表1可见,采用铝溶胶制备的颗粒催化剂抗压强度达到38.95MPa,明显强于α-氧化铝所制备的样品的抗压强度。原因是铝溶胶由于其本身特殊性质,胶溶性好,胶溶后具有良好的黏结作用,再经过煅烧形成坚固架构,强度得到提高;而α-氧化铝是经过1 000℃高温煅烧制备而成,其热稳定性好、耐磨性好,因此其黏结性、强度方面略差。图1为添加剂对颗粒催化剂形貌的影响。由图1可以看出,铝溶胶制备的颗粒催化剂没有裂缝,黏结作用明显。

图1 添加剂对颗粒催化剂形貌的影响

2.1.2 比表面积及孔容的影响

在将粉末催化剂制备成颗粒状过程中,黏结剂不仅起着黏结基质和活性组分的作用,同时黏结剂的性质还会直接影响颗粒催化剂比表面积、孔容孔径等物化性质[4-5]。以拟薄水铝石作为前期黏结剂,实验分别考察了加入铝溶胶和α-氧化铝对制备的颗粒状催化剂比表面积及孔容的影响,结果见表2。由表2可见,添加铝溶胶制备的颗粒催化剂孔容大幅度增加,孔径分布可看出小孔数目明显增多,但是孔径却有所降低,比表面积由46.51m2/g增至102.66m2/g。原因是采用铝溶胶挤压成型后,在煅烧过程中铝溶胶不仅可以作为黏结剂起到黏结作用,同时其本身的分解还起到造孔的作用,大大增加了颗粒催化剂的孔容以及比表面积,从而提高成型后催化剂的活性。

表2 添加剂对颗粒催化剂比表面积及孔容的影响

2.1.3 物相组成的影响

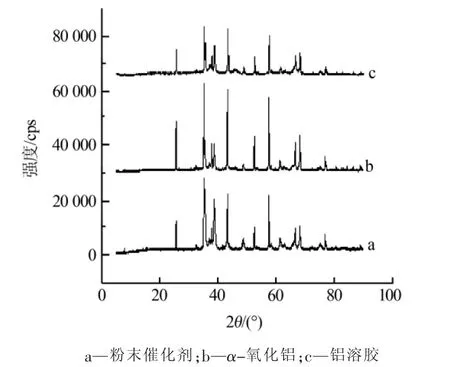

图2为添加不同添加剂所制备的QHS-3浮选剂用颗粒催化剂的XRD谱图。

图2 不同形态催化剂的XRD谱图

由图2可见,与粉末催化剂相比,加入添加剂制成颗粒状后,衍射峰位置没有改变,只是衍射峰强度略有改变,说明加入添加剂对催化剂本身没有本质影响,没有新的物种或物相生成[6],本质上不会影响催化剂活性。

2.2 添加剂对颗粒催化剂活性、稳定性影响

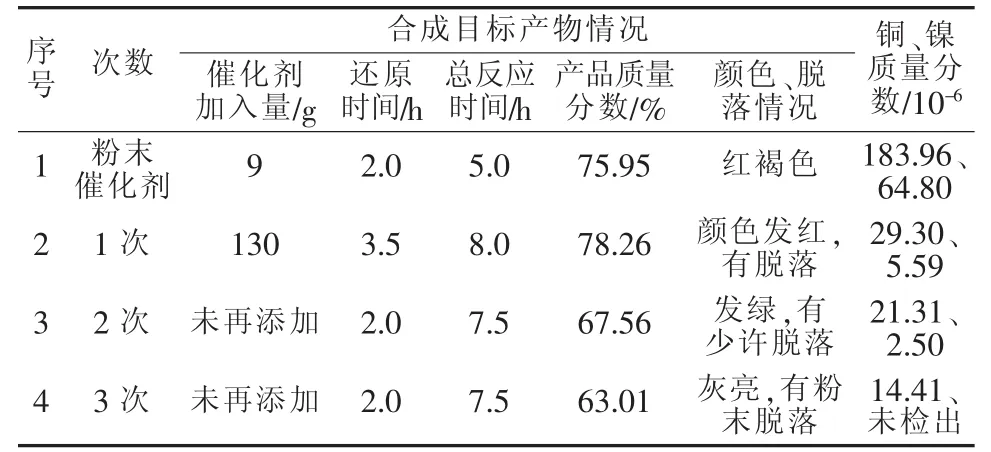

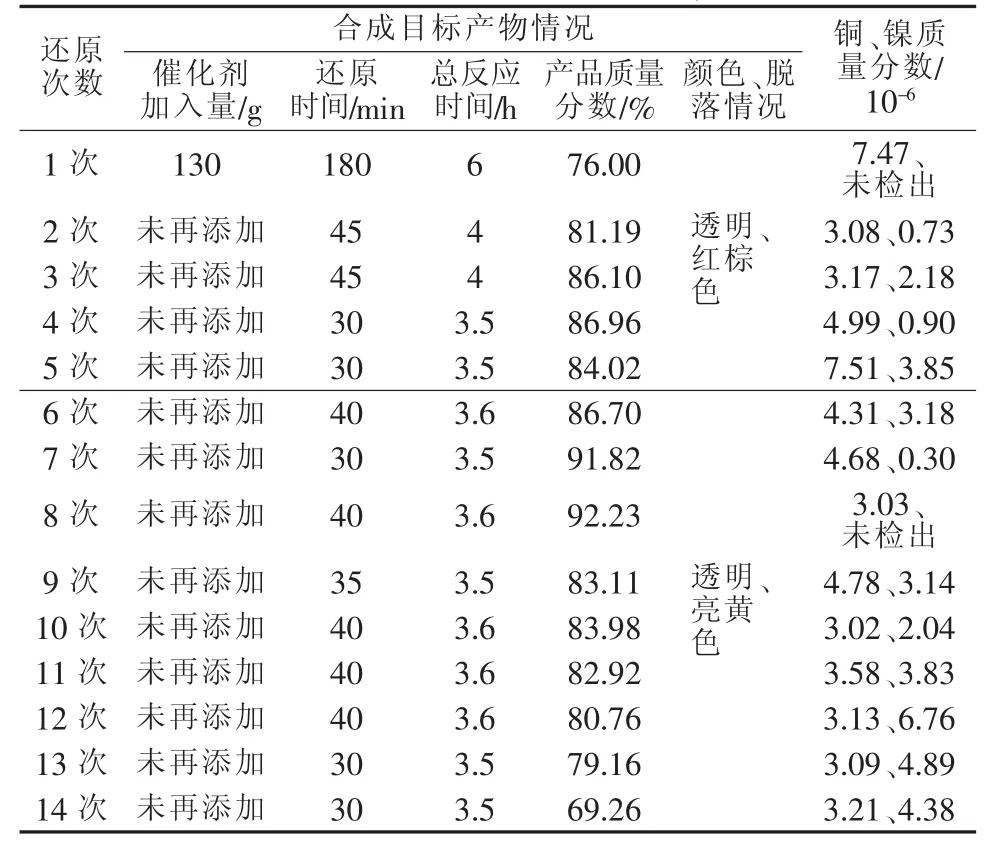

成型后的颗粒催化剂能否代替原有粉末催化剂,关键是成型后其活性及其稳定性。实验对加入α-氧化铝、铝溶胶制备而成的颗粒催化剂的活性、稳定性分别做了考察,结果见表3、表4。活性、稳定性评价时,颗粒催化剂始终浸没于产品中,没有与空气接触,经第一次还原之后,后续实验无需再进行还原,因此,可将还原时间缩短,且由于评价实验周期长,表4实验数据将还原时间缩短一并进行考察。

表3 α-氧化铝制备的颗粒催化剂活性、稳定性评价

表4 铝溶胶制备的颗粒催化剂活性、稳定性评价

由表3、表4可见,添加α-氧化铝成型后的颗粒催化剂,产品中铜、镍含量虽有所降低,但活性较差,仅使用1次其活性就大幅度下降。添加铝溶胶成型后的颗粒催化剂,活性、稳定性大幅度提高,合成13次产品质量分数均在79%以上,最高质量分数达到92.23%,且脱落较少,产品澄清透明,溶液中铜、镍质量分数均在1×10-5以下,在后期浮选过程中可保护盐田,避免重金属污染,生态、环境效益明显,同时还原时间大大缩短,只需30min左右,节约氢气,还原工艺得到进一步优化,合成成本降低。

3 结论

1)添加铝溶胶可制备成大孔容大比表面积的颗粒催化剂,同时抗压强度达到38.95MPa,各物化性质优于添加剂α-氧化铝。2)添加α-氧化铝及铝溶胶制备成颗粒状后,与粉末催化剂相比,没有新的物种或物相生成,本质上不影响催化剂活性。3)添加铝溶胶成型后颗粒催化剂合成产品质量分数最高达92.23%,活性较高,可循环使用13次,稳定性较好,不仅解决了粉末催化剂与QHS-3浮选剂难分离,同时产品中铜、镍质量分数降至1×10-5以下,后续使用不仅可保护盐田,同时避免重金属污染,保护生态环境。

[1] 唐宏学,郭会宾,王文侠,等.一种合成十二烷基吗啉的反应装置:中国,204564100U[P].2015-08-19.

[2] 李晓云,于海斌,孙彦民,等.无机铝盐辅助活性氧化铝水热合成拟薄水铝石[J].无机盐工业,2016,48(6):35-37.

[3] 高志贤,程昌瑞,谭长瑜,等.拟薄水铝石酸分散性能的研究[J].石油炼制与化工,1999,30(2):16-19.

[4] 严加松,龙军,苏毅.黏结剂对FCC催化剂孔结构的影响[J].工业催化,2012,20(9):51-55.

[5] 严加松,龙军,田辉平.两种铝基粘结剂性能差异的结构分析[J].石油炼制与化工,2004,35(12):33-36.

[6] 季洪海,凌凤香,沈智奇,等.胶溶剂用量对氧化铝载体物化性质的影响[J].石油与天然气化工,2011,40(5):437-439,447.

Influenceofadditiveson performanceofgranular catalyst for QHS-3 flotation agent

Guo Huibin,Tang Hongxue

(QinghaiKey Laboratory ofChemicalEngineeringand Applied Technology,QinghaiProvince Research and Design Institute ofChemical Industry,Xining 810008,China)

Powder catalyst for QHS-3 flotation agentwas prepared into granular by themethod of extrusionmolding.The influences of alumina and alumina sol two kinds of additives on compressive strength,specific surface area,pore structure,phase,activity,and stability of granular catalystwere researched.Results showed thatgranular catalystwas prepared by alumina sol,and the compressive strengthwas 38.95MPa,specific surface areawas 102.66m2/g,pore volumewas 0.419 3mL/g,and no new crystalline phase produced.The productmass fraction was up to 92.23%,clear and transparent,and themass fraction of copper and nickel were both below 1×10-5when flotation reagents were synthesized from granular catalyst.The granularcatalyst′sstabilitywasgood,can be recycled 13 times,and the indicatorswereallbetter than theaddition ofalumina.

additive;alumina;catalyst;QHS-3 flotation agent

TQ133.1

A

1006-4990(2017)05-0068-03

2016-11-21

郭会宾(1987— )男,硕士,助理研究员,主要研究方向为无机化工材料制备及工艺研究。

青海省科技厅应用基础研究计划项目(2015-ZJ-760)。

联系方式:692348672@qq.com