直接接触式膜蒸馏过程的膜曝气强化

董畅,高启君,吕晓龙,贾巍

直接接触式膜蒸馏过程的膜曝气强化

董畅1,2,3,高启君1,3,吕晓龙1,3,贾巍1,2,3

(1省部共建分离膜与膜过程国家重点实验室,天津300387;2天津工业大学环境与化学工程学院,天津300387;3天津工业大学生物化工研究所,天津300387)

针对直接接触式膜蒸馏(direct contact membrane distillation,DCMD)过程存在的膜通量小及膜污染问题,设计了一种新型结构的膜蒸馏组件。以蔗糖溶液为处理液,考察了膜组件装填密度、膜曝气量、蔗糖浓度与温度0对DCMD过程的影响。结果表明:随着、的增加,DCMD过程的膜通量先增大,后逐渐降低,、均存在最优值;随着的增加,膜通量逐渐降低;随着0的增加,膜通量增大;对为30%(mass)的蔗糖溶液进行DCMD法处理330 min时,膜曝气可使DCMD的初始膜通量initial提升24.7%、膜通量衰减率Δ降低55.0%,维持高膜通量的连续运行时间0延长4倍。主要原因是膜曝气强化了DCMD过程的传热传质,进而强化过程的分离性能;有效控制了DCMD过程的浓差极化,进而延缓过程的膜污染进程。研究结果有利于推进DCMD的工程化应用。

直接接触式膜蒸馏;膜曝气;气液两相流;过程强化;传热;传质;膜污染

引 言

膜蒸馏(membrane distillation,MD)是膜技术与传统蒸馏工艺相结合、采用疏水性微孔膜为分离介质的新型膜分离过程[1-3]。由于其在废水资源化利用、节水减排方面的巨大潜力和应用优势,越来越受到膜研究者的重视[4]。当前,有关MD技术的相关应用研究已拓展到化工[5-7]、医药[8-9]、食品[10-12]、海水与苦咸水深度处理及综合应用[13-15]等诸多领域,是近年膜分离、水处理领域的研究热点之一。

MD的蒸馏通量小及存在膜污染,是阻碍其工业化应用的主要问题之一。因此,围绕MD通量的提高,及膜污染进程的有效控制,研发性能优异的MD过程,成为了当前一个重要的研究课题[16-19]。Zhao等[20]和Lu等[21]通过膜改性制备出超疏水性、大孔径、高机械强度的膜。研究表明,通过膜结构的改进,可有效的提高膜通量,并缓解膜污染。Ali等[22]通过扭曲、编织方法来改变中空纤维膜的几何形状,分别制备出膜束呈波状形、螺旋形的中空纤维膜组件。研究表明,通过组件结构的改变,能够减弱MD过程的浓差极化和温差极化,进而提高膜通量。采用气-液两相流原理[23]以强化MD过程传热、传质的研究,近几年也有文献报道。Wu等[24]在料液进入MD组件前鼓入低压压缩空气,从而在组件管程中形成气液两相流。研究表明,压缩空气的鼓入,可显著提高MD的产水效率,并能减轻膜污染。Chen等[25]在膜组件料液侧放入6个1 mm的针状进气孔,通过调整进气流速来控制热料液中气泡大小,从而研究气泡大小对MD性能的影响。研究表明,小气泡所形成的气液两相流的流态分布更均匀,使得膜面处料液到料液主体间的传热系数更高,因此MD通量提升更显著。

根据挥发性组分在透过侧的冷凝或移出方式的不同,可将MD分为5种形式:直接接触式膜蒸馏(direct contact membrane distillation,DCMD)、减压式膜蒸馏(vacuum membrane distillation,VMD)、气扫式膜蒸馏(sweep gas membrane distillation,SGMD)、气隙式膜蒸馏(air gap membrane distillation,AGMD)及吸收式膜蒸馏(osmotic distillation,OMD)。DCMD较其他形式的MD而言,工艺简单,膜通量较高,动力消耗少,因此一直是MD技术研究的重要方向。本文针对DCMD过程存在的膜通量小及膜污染问题,设计了一种新型结构的DCMD组件。组件内部邻近的两根PVDF中空纤维疏水微孔膜,一根具有曝气功能,一个具有分离功能。以蔗糖溶液为处理液(即热料液),考察了膜组件装填密度、膜曝气量、待处理液浓度与温度0对DCMD过程的影响。DCMD组件壳程的热料液中,在沿着疏水膜丝径向方向上,通过疏水膜的微孔鼓入微小气泡,从而形成均匀的气液两相流,一方面以强化膜面处热料液到热料液主体间的传热与传质,进而强化DCMD过程的分离性能;另一方面以有效控制DCMD过程的浓差极化,进而抑制过程的膜污染进程。研究结果有利于推进DCMD的工程化应用。

1 实验材料和方法

1.1 实验材料与设备

膜组件内,分离膜与曝气膜为同一规格的PVDF中空纤维疏水微孔膜丝,自制,内径0.80 mm,外径1.1 mm,最大孔径0.22 μm,孔隙率85%;DCMD组件,自制;膜与组件结构、组件结构参数分别见图1、表1;分析纯级蔗糖,天津市化学试剂厂;超级恒温水浴锅,SY-601型,天津市欧诺仪器仪表有限公司;磁力驱动循环泵,MP-55RZ型,上海新西山实业有限公司;空压机,LBW-45/8型,台州三合机械有限公司;电导率仪,DDS-11A型,上海雷磁新泾仪器厂;电子天平,21001型,天津天马仪器厂。

表1 PVDF中空纤维DCMD组件参数

Note: Packing density wascalculatedas the number of separation and aeration membrane.

1.2 实验装置与流程

实验装置流程如图2所示,由DCMD过程和膜曝气过程组成,其中DCMD过程包括热料液循环系统和冷料液循环系统。热料液循环系统中,在磁力驱动循环泵的作用下,经超级恒温水浴锅预热到指定温度的热料液(蔗糖溶液),以要求的流量泵入组件壳程;冷料液循环系统中,在磁力驱动循环泵的作用下,冷料液罐内的冷料液(初始为纯净水),以要求的流量先泵入冷却器以降温到指定温度,后流入组件内DCMD膜丝的管程。由气泵产生的压缩空气,先以特定的压力、流量进入组件内膜曝气膜丝的管程,再跨过膜径向方向上的微孔进入到组件壳程的热料液中,对热料液实现膜曝气,从而使得壳程内形成均匀的气液两相流。这样,热料液中的挥发性组分(水),在膜两侧组分蒸气压差的推动下,穿过膜微孔进入DCMD膜丝管程的冷料液中,从而实现对热料液的高效分离。发生DCMD后,组件壳程内的气液两相流离开组件,进入气液分离器,因膜蒸发而降温的热料液重新进入超级恒温水浴锅被预热到指定温度,空气则被排出循环系统。混入产水(渗透液)的冷料液进入冷料液罐,进而进入下一个循环系统。通过测量冷料液罐内料液的电导率值及质量变化,以监测膜的渗漏状况,并表征过程的产水通量。每个实验条件下,装置稳定运行15 min,每个实验重复3次,数据取平均值。

1—thermostat;2—hot feed tank;3,9—magnetic drive pump;4,10,14—valve;5,11—liquid flowmeter;6—membrane module;7—electronic balance;8—cold feed tank;12—cooler;13—gas flowmeter;15—air pump;16—gas-liquid separator

1.3 数据处理

1.3.1 膜曝气量 膜曝气量,g·h-1,采用式(1) 计算[26]

式中,为空气压强,Pa;为空气体积,m3·h-1;为空气的摩尔质量,g·mol-1,为理想气体常数(8.314 J·mol-1·K-1);为热力学温度,K。

1.3.2 DCMD通量为单位时间在单位膜蒸发面积上产生的馏出液质量,kg·m-2·h-1,由式(2)计算[27]

式中,D为产水质量,kg;为DCMD组件的有效膜面积,m2;D为收集产水时间,h。

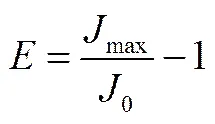

1.3.3 膜通量衰减率 膜通量衰减率D为连续DCMD实验过程中,终点膜通量较初始膜通量降低的百分数,由式(3)计算

式中,over为连续DCMD实验过程中实验结束时的膜通量,kg·m-2·h-1;initial为实验初始的膜通量,kg·m-2·h-1。

2 实验结果与讨论

实验中,产水电导率均低于15 μS·cm-1,表明组件未有渗漏情况发生,因此针对产水电导率,本文不做讨论,而重点研究组件装填密度、曝气量、待处理液浓度、温度0对DCMD过膜通量的影响,及膜曝气对过程膜污染进程的影响。

2.1 组件装填密度对DCMD过程膜通量的影响

当为30%(mass),其进入DCMD组件壳程温度0为75℃,流速hot为4.8×10-4 m·s-1;冷却水进入组件管程温度2为18℃,其流速cool为0.10 m·s-1时;研究未曝气及为25.0 g·h-1两种情况下,对DCMD过程膜通量的影响,结果如图3所示。

由图3可知,在未曝气及特定曝气量下,随着的增加,膜通量均先增加后逐渐降低。DCMD本质上是传热、传质协同作用过程,且传热属于控制步骤。当采用新型结构的DCMD组件[图1(b)]时,区别于传统DCMD过程的最大特点是能够对组件壳程内正在发生DCMD过程的热料液进行膜曝气,使热料液与跨过疏水膜微孔的气泡构成两相流效应,从而强化膜面处热料液到热料液主体间的传热与传质,进而强化DCMD过程跨膜传质,提高膜通量。气液两相流效应对DCMD过程性能的强化程度一方面取决于主要由控制的两相流的湍动程度,另一方面取决于由气液接触面积控制的两相流的均匀程度。

的增加,减小了热料液主体到膜面处热料液间的传质、传热距离,使得膜面处的热料液温度、浓度更接近于热料液主体的温度、浓度,从而有利于热料液跨膜传质的进行;此外,在曝气量及组件内径特定时,的增加,增大了组件内的膜曝气面积,从而显著增加组件壳程内气-液接触的均匀程度。以上两方面均有利于组件壳程内热料液跨膜传质的进行,因此膜通量会随着的增加而增加。再增加,膜通量逐渐降低。这是因为,继续增加后,膜丝之间相互干扰增加,会导致气泡跨过膜微孔后在热料液中汇聚成大气泡,降低热料液与气泡的接触面积[28-29],从而降低气液两相流的均匀程度,进而不利于组件壳程热料液跨膜传质的进行,因此随着的增加膜通量最终会逐渐降低。可见,具有最优值。

2.2 膜曝气量对DCMD过程膜通量的影响

当分别为13%、25%、30%,0为75℃,hot为4.8×10-4 m·s-1;2为18℃,cool为0.10 m·s-1时,研究对DCMD过程膜通量的影响,结果如图4所示。

由图4可知,随着的增加,DCMD过程的膜通量先增加,后逐渐降低。的增加,增大了组件热料液侧气-液两相流的湍动程度,减薄了膜面处热料液的温度边界层及浓度边界层,使得膜面处的热料液温度、浓度更接近于热料液主体的温度、浓度,从而有利于热料液跨膜传质的进行,因此膜通量会随着的增加而增加。由图4可以看到,当蔗糖溶液浓度为13%~30%时,在23.4~35.1 g·h-1范围内,膜通量可达到最大值。再增加,膜通量逐渐降低。这是因为继续增加后,尽管能增强气-液两相流的湍动程度,但会增加停滞在热料液蒸发界面上的气泡数量,从而减少热料液的有效膜蒸发面积。这两方面均会降低热料液的跨膜传质性能,因此随着的再增加,DCMD过程的膜通量会逐渐降低。可见,对于本文研发的膜曝气强化DCMD过程,膜曝气量具有最优值,记为optimal。在optimal下的最大膜通量记为max。当蔗糖溶液浓度分别为13%、25%、30%时,max依次可达到13.95、11.64、9.46 kg·m-2·h-1。

2.3 待处理液浓度对DCMD过程膜通量的影响

2.2节通过研究不同下,对DCMD过程膜通量的影响,可分别得到不同所对应的optimal值。当0为75℃,hot为4.8×10-4 m·s-1;2为18℃,cool为0.10 m·s-1时,在为0及optimal两种情况下,研究对DCMD过程膜通量的影响,结果如图5所示。为0、optimal时的膜通量分别记为0、max。

由图5可知,当为0、optimal时,随着的增加,膜通量均逐渐降低。在膜未曝气(=0)及为optimal两种情况下,随着的增加,热料液黏度逐渐增大,膜面处热料液的温度边界层及浓度边界层均增厚,提高了温差极化和浓差极化对热料液内传热、传质过程的阻碍作用,使得膜面处热料液到热料液主体间的传热与传质均减慢,从而不利于热料液跨膜传质的进行;同时,的增加还降低了膜面处水蒸气/料液两相界面上水蒸气的分压[30],进而降低了跨膜传质推动力。因此,当膜未曝气(=0)时,膜通量逐渐降低。在optimal下,如2.2节所述,膜曝气能够强化DCMD过程膜面处热料液到热料液主体间的传热、传质性能,从而强化DCMD过程热料液的跨膜传质,但由于的增加对膜通量的抑制程度,大于膜曝气对膜通量的强化程度,最终导致在optimal下,随着的增加,膜通量也逐渐降低。

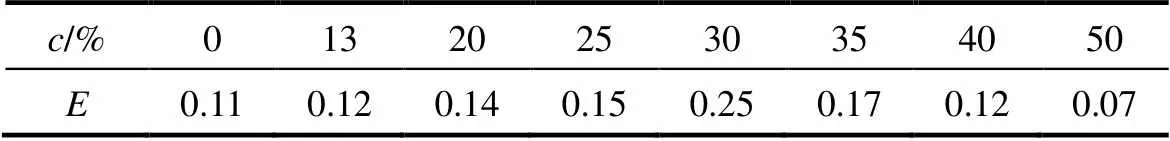

由图5可知,针对不同浓度的蔗糖溶液,在各自的optimal下,较未曝气时,max均有不同程度的增加。本文采用式(4)所示的膜通量强化系数,来表征膜曝气对不同浓度的蔗糖溶液膜通量的提升程度

表2给出了不同下DCMD过程的膜通量强化系数值。由表2可知,随着的增加,先增加后逐渐降低。可见,膜曝气强化DCMD过程的膜通量时,蔗糖溶液浓度存在最优值(30%)。

表2 c对DCMD过程膜通量强化系数E的影响

2.4 待处理液温度对DCMD过程膜通量的影响

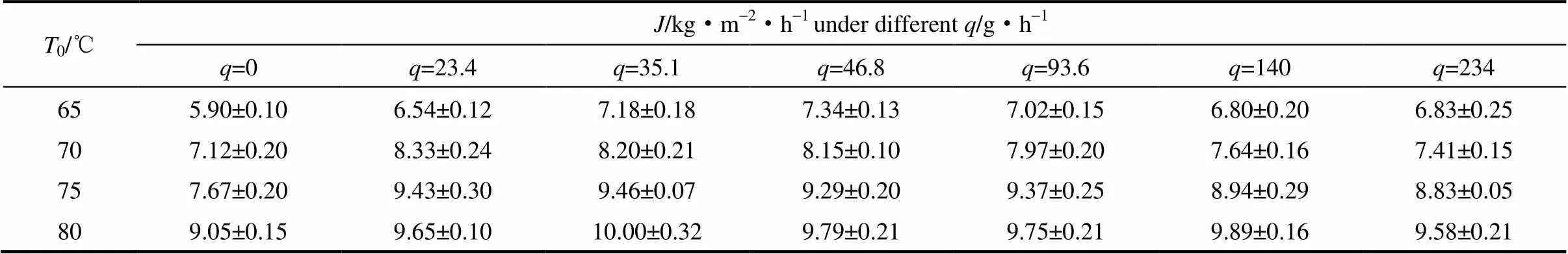

当为30%,hot为4.8×10-4 m·s-1;2为18℃,cool为0.10 m·s-1时,研究0对DCMD过程膜通量的影响,结果如表3所示。

表3 T0对DCMD过程膜通量的影响

由表3可知,在不同的下,随着0的增加,膜通量均有增加的趋势。分析认为,随着0的增加,0对应的水蒸气饱和蒸汽压呈指数趋势增大[31],因而导致发生DCMD的疏水膜两侧的传质推动力呈相同趋势增大。同时,随着0的增加,热料液黏度逐渐降低,一方面使得膜面处热料液的温度边界层及浓度边界层均减薄,从而降低了温差极化和浓差极化对热料液内传热、传质过程的阻碍作用;另一方面增强组件壳程内气-液两相流的湍动程度及均匀程度。这两方面均使得膜面处热料液到热料液主体间的传热、传质均增强,从而有利于热料液跨膜传质的进行。因此,随着0的增加,在不同的下,膜通量均有增加的趋势。

2.5 膜曝气对DCMD过程膜污染进程的影响

当为30%(恒浓溶液),0为75℃,hot为4.8×10-4 m·s-1;2为18℃,cool为0.10 m·s-1时,研究了膜曝气对DCMD过程膜污染进程的影响,结果如图6所示。

由图6可知,在未膜曝气及膜曝气两种操作条件下,在DCMD开始的一段时间内(0~0),膜通量先维持在较高的水平,然后随着运行时间的再延长(0~330 min),膜通量呈现逐渐降低的趋势。当DCMD发生时,随着运行时间的延长,靠近热料液侧膜面处的浓差极化越来越严重,因此膜通量逐渐降低。

由图6可知,当DCMD过程未曝气时,使得膜通量维持较高水平(7.78 kg·m-2·h-1)的运行时间0为30 min,装置运行330 min后,膜通量衰减率Δ为24.2%。当DCMD过程进行膜曝气时,使得膜通量维持较高水平(9.70 kg·m-2·h-1)的运行时间0为150 min,装置运行330 min后,膜通量衰减率Δ仅为10.8%。可见,较未膜曝气而言,膜曝气可使DCMD过程的初始膜通量initial提升24.7%、膜通量衰减率Δ降低55.0%以上,维持高膜通量的连续运行时间0延长4倍。

当DCMD过程膜曝气强化时,组件内的热料液侧形成气-液两相流,这不仅强化了过程的传热传质,进而提升过程的传质通量,同时也有效控制了过程的浓差极化,进而延缓过程的膜污染进程。因此,较未膜曝气而言,膜曝气强化的DCMD过程具有更好的分离及抗污染性能。

3 结 论

本文采用两根PVDF中空纤维疏水微孔膜设计出一种新型结构的DCMD组件,一根具有曝气功能,一根具有分离功能。随着膜组件装填密度和膜曝气量增大,DCMD过程的膜通量先增加后逐渐降低,均存在最优值;随着蔗糖溶液浓度的增加,膜通量降低;温度0增加,膜通量增大。膜曝气使DCMD过程的初始膜通量提升24.7%,膜通量衰减率降低55.0%,维持高膜通量的连续运行时间0延长4倍。膜曝气可以强化DCMD过程,增大膜初始通量,延缓膜污染进程。

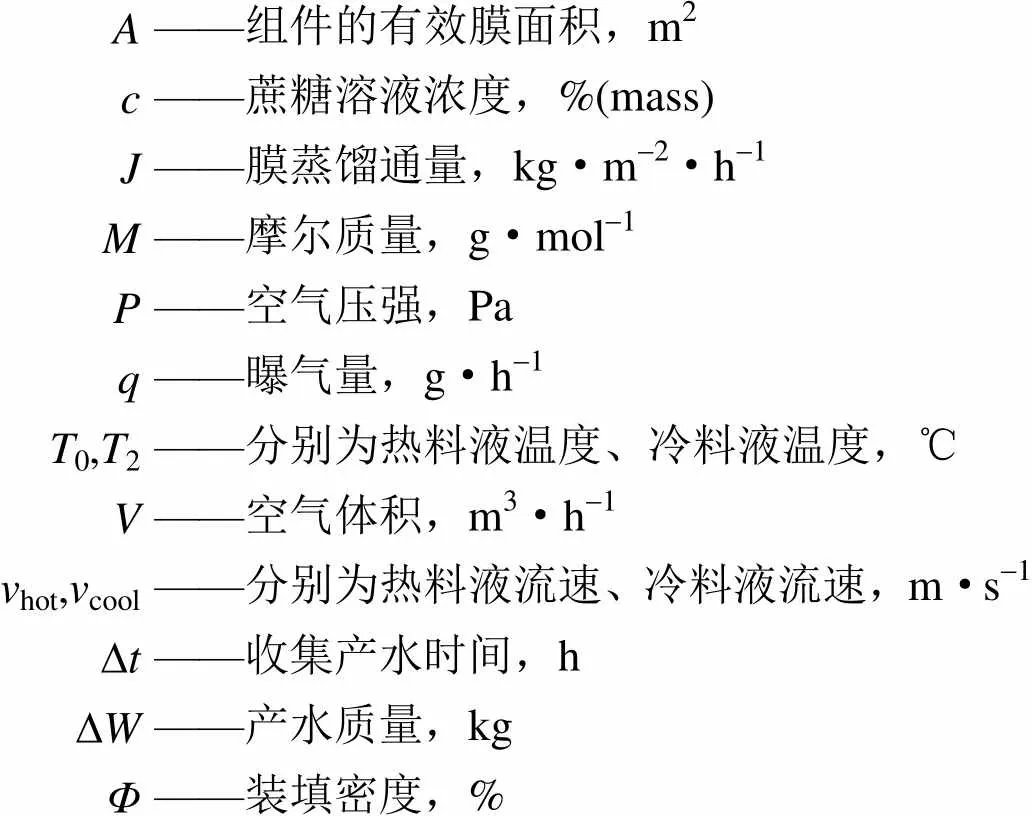

符 号 说 明

A——组件的有效膜面积,m2 c——蔗糖溶液浓度,%(mass) J——膜蒸馏通量,kg·m-2·h-1 M——摩尔质量,g·mol-1 P——空气压强,Pa q——曝气量,g·h-1 T0,T2——分别为热料液温度、冷料液温度,℃ V——空气体积,m3·h-1 vhot,vcool——分别为热料液流速、冷料液流速,m·s-1 Dt——收集产水时间,h DW——产水质量,kg Φ——装填密度,%

References

[1] DRIOLI E, ALI A, MACEDONIO F. Membrane distillation: recent developments and perspectives[J]. Desalination, 2015, 356: 56-84.

[2] ASHOOR B B, MANSOUR S, GIWA A,. Principles and applications of direct contact membrane distillation(DCMD): a comprehensive review[J]. Desalination, 2016, 398: 222-246.

[3] PANGARKAR B L, DESHMUKH S K, SAPKAL V S,. Review of membrane distillation process for water purification[J]. Desalination & Water Treatment, 2014, 57(7): 1-23.

[4] MUNIRASU S, HAIJA M A, BANAT F. Use of membrane technology for oil field and refinery produced water treatment—a review[J]. Process Safety & Environmental Protection, 2016, 100: 183-202.

[5] LIU J, QIN Y, LI P,. Separation of the acid-sugar mixtures by using acid retardation and further concentration of the eluents by using continuous—effect membrane distillation[J]. Journal of Chemical Technology & Biotechnology, 2016, 91(4): 1105-1112.

[6] ZOUNGRANA A. Treatment of metal-plating waste water by modified direct contact membrane distillation[J]. Chemical Papers—Slovak Academy of Sciences, 2016, 70(9): 1185-1195.

[7] TOMASZEWSKA M, ŁAPIN A. The influence of feed temperature and composition on the conversion of KCl into KHSO4in a membrane reactor combined with direct contact membrane distillation[J]. Separation & Purification Technology, 2012, 100(44): 59-65.

[8] DING Z W, LIU L Y, LIU Z,. The use of intermittent gas bubbling to control membrane fouling in concentrating TCM extract by membrane distillation[J]. Fuel & Energy Abstracts, 2011, 372(1): 172-181.

[9] 潘林梅, 石飞燕, 郭立玮. 基于膜蒸馏的中药水提液浓缩技术应用前景及问题探讨[J]. 南京中医药大学学报, 2014, 30(1): 97-100. PAN L M, SHI F Y, GUO L W. Discussion on the application and problem of traditional chinese medicine water extraction concentration technique using membrane distillation[J]. Journal of Nanjing University of Traditional Chinese Medicine, 2014, 30(1): 97-100.

[10] QUIST-JENSEN C A, MACEDONIO F, CONIDI C,. Direct contact membrane distillation for the concentration of clarified orange juice[J]. Journal of Food Engineering, 2016, 187: 37-43.

[11] JENSEN M B, CHRISTENSEN K V, ANDR SEN R,. A model of direct contact membrane distillation for black currant juice[J]. Journal of Food Engineering, 2011, 107(3/4): 405-414.

[12] PURWASASMITA M, KURNIA D, MANDIAS F C,. Beer dealcoholization using non-porous membrane distillation[J]. Food & Bioproducts Processing, 2015, 94: 180-186.

[13] DUONG H C, DUKE M, GRAY S,. Membrane distillation and membrane electrolysis of coal seam gas reverse osmosis brine for clean water extraction and NaOH production[J]. Desalination, 2016, 397: 108-115.

[14] SANMARTION J A, KHAYET M, GARCIA-PAYO M C,. Desalination and concentration of saline aqueous solutions up to supersaturation by air gap membrane distillation and crystallization fouling[J]. Desalination, 2016, 393: 39-51.

[15] AN A K, GUO J, JEONG S,High flux and antifouling properties of negatively charged membrane for dyeing wastewater treatment by membrane distillation[J]. Water Research, 2016, 103: 362-371.

[16] ADHAM S, HUSSAIN A, MATAR J M,. Application of membrane distillation for desalting brines from thermal desalination plants[J]. Desalination, 2013, 314: 101-108.

[17] FAN X, LIU Y, QUAN X,. High desalination permeability, wetting and fouling resistance on superhydrophobic carbon nanotube hollow fiber membrane under self-powered electrochemical assistance[J]. Journal of Membrane Science, 2016, 514: 501-509.

[18] LU X, PENG Y, LEI G,. Amphiphobic PVDF composite membranes for anti-fouling direct contact membrane distillation[J]. Journal of Membrane Science, 2015, 505: 61-69.

[19] 邢卫红, 仲兆祥, 景文珩, 等. 基于膜表面与界面作用的膜污染控制方法[J]. 化工学报, 2013, 64(1): 173-181.XING W H, ZHONG Z X, JING W H,. Controlling of membrane fouling based on membrane interface interactions[J]. CIESC Journal, 2013, 64(1): 173-181.

[20] ZHAO L H, LIU Z Y, ZHANG Q L,Highly porous PVDF hollow fiber membranes for VMD application by applying a simultaneous co-extrusion spinning process[J]. Journal of Membrane Science, 2016, 505: 82-91.

[21] LU K J, ZUO J, CHUNG T S. Tri-bore PVDF hollow fibers with a super-hydrophobic coating for membrane distillation[J]. Journal of Membrane Science, 2016, 514: 165-175.

[22] ALI A, AIMAR P, DRIOLI E. Effect of module design and flow patterns on performance of membrane distillation process[J]. Chemical Engineering Journal, 2015, 277: 368-377.

[23] WIBISONO Y, KEMPERMAN A J, MEER W G,. Two-phase flow in membrane processes: a technology with a future[J]. Journal of Membrane Science, 2014, 453(3): 566-602.

[24] WU C R, LI Z G, ZHANG J H,. Study on the heat and mass transfer in air-bubbling enhanced vacuum membrane distillation[J]. Desalination, 2015, 373: 16-26.

[25] CHEN G, YANG X, LU Y,. Heat transfer intensification and scaling mitigation in bubbling-enhanced membrane distillation for brine concentration[J]. Journal of Membrane Science, 2014, 470(6): 60-69.

[26] 王书民. 无机化学[M]. 北京: 科学出版社, 2013: 21-25. WANG S M. Inorganic Chemistry[M]. Beijing: Science Press, 2013: 21-25.

[27] LIU Z Y, GAO Q J, LU X L,. Study on the performance of double-pipe air gap membrane distillation module[J]. Desalination, 2016, 396: 48-56.

[28] 高启君, 吴丹, 武春瑞, 等. 膜鼓气/吸收法提溴连续吸收过程[J]. 化工学报, 2012, 63(6): 1757-1764. GAO Q J, WU D, WU C R,. Continues bromine absorption with membrane air-blowing/absorption process[J]. CIESC Journal, 2012, 63(6): 1757-1764.

[29] 高启君, 吴丹, 武春瑞, 等. 膜鼓气/吸收法连续脱溴过程[J]. 化工学报, 2011, 62(10): 2791-2796. GAO Q J, WU D, WU C R,. Continuous bromine extraction with membrane air-blowing/absorption[J]. CIESC Journal, 2011, 62(10): 2791-2796.

[30] 关云山, 武警, 程文婷, 等. 膜蒸馏-结晶耦合从高浓度KCl-MgCl2-H2O溶液中回收KCl[J]. 化工学报, 2015, 66(5): 1767-1776. GUAN Y S, WU J, CHENG W T,. Recovery of KCl crystalline product from highly concentrated KCl-MgCl2-H2O solution with membrane distillation crystallization[J]. CIESC Journal, 2015, 66(5): 1767-1776.

[31] ALKLAIBI A M, LIOR N. Membrane-distillation desalination: status and potential[J]. Desalination, 2005, 171: 111-131.

Intensify direct contact membrane distillation process by membrane aeration

DONG Chang1,2,3, GAO Qijun1,3, LÜ Xiaolong1,3, JIA Wei1,2,3

(1State Key Laboratory of Separation Membranes and Membrane Processes, Tianjin 300387, China;2School of Environmental and Chemical Engineering, Tianjin Polytechnic University, Tianjin 300387, China;3Institute of Biological and Chemical Engineering, Tianjin Polytechnic University, Tianjin 300387, China)

To solve the problem that direct contact membrane distillation (DCMD) process presents a low distillate flux and membrane fouling, a new form of membrane distillation module has been designed in the paper. Sucrose solution was used as feed solution in the experiments. The effect of various parameters on the performance of DCMD process was investigated. The parameters included the packing density of the module, the membrane aeration amount, the concentrationand temperature0of feed solution. The results indicated that with the increase of the packing density of moduleand membrane aeration amount, the DCMD flux increased first, then gradually decreased.andhad optimal value, respectively. The DCMD flux decreased gradually with the increase of, but increased with the increase of0.For a constant concentration (30%) feed, when the DCMD process ran 330 min, compared to the process without membrane aeration, membrane aeration made the initial fluxinitialincreased 24.7%, the decay rateof flux Δdecreased more than 55.0%, the continuous running time0for maintaining high flux lengthened 4 times. The hot feed of DCMD process was aerated by PVDF membrane, on the one hand, to promote the heat and mass transfer of process, thus to intensify the separation performance of process, on the other hand, to control effectively the concentration polarization of process, thus to delay the membrane fouling process.The study was helpful to promote the engineering application of DCMD technique.

direct contact membrane distillation; membrane aeration; gas-liquid flow; process intensification; heat transfer; mass transfer; membrane fouling

10.11949/j.issn.0438-1157.20161542

TQ 028.8

A

0438—1157(2017)05—1913—08

高启君。

董畅(1991—),女,硕士研究生。

天津市科技支撑计划重点项目(15ZCZDSF00070);天津市科技计划项目(15PTSYJC00240)。

2016-11-01收到初稿,2017-02-06收到修改稿。

2016-11-01.

GAO Qijun, associate researcher, gqj2005@ aliyun.com

supported by the Science and Technology Support Program of Tianjin(15ZCZDSF00070) and the Science and Technology Plans of Tianjin (15PTSYJC00240).