重型商用车发动机进气管路强度分析

吕东 陈涛 孟祥光 毕明昕

本文结合Abaqus和CFD分析软件,采用施加均布载荷分析和流固耦合分析方法对某重型商用车发动机进气管路进行了强度分析方法的研究,通过对危险应力值和位移值等计算结果的对比分析,说明有限元模型与CFD模型的准确性良好,流固耦合分析方法比均布载荷计算更接近实际工况。

发动机进气管路的作用主要是尽可能多地为发动机提供纯净的空气,一般包括空气滤清器和进气管路。发动机在进气过程中会在进气管内形成一定的真空度,使发动机及其相关附件完成正常的工作,如果清洁端管道连接处漏气或者进气管破损,导致未经过滤的空气漏入进气管并进入气缸,对发动机的正常工作产生影响,使其工作性能下降。在设计过程中,由于布置空间有限,进气管路连接管的形状较复杂,如图1所示。本文主要针对某重型商用车发动机进气管路强度的分析方法进行研究,分别采用施加均布载荷分析和流固耦合分析方法进行强度与刚度计算,并将结果与试验进行对比,为管道的流固耦合分析提供了理论依据。

一、进气管路模型

1.真空试验模型

本文采用实车1:1比例试验模型,试验模型仅为进气管路中间段连接管。试验模型为全封闭管路,仅在出气口处开孔进行抽气,使管路内部形成真空状态,模拟整车工作极限工况。

2.几何模型

本文采用实车1:1比例仿真模型,如图1所示。空气通过空气滤清器清洁后经过蓝色管道部分进入管路系统,经过中间段黑色连接管部分后达到管路出口,通过增压器增压进入发动机。

3.连接管有限元模型

连接管有限元计算模型如图2所示。

4.CFD力学模型及控制方程

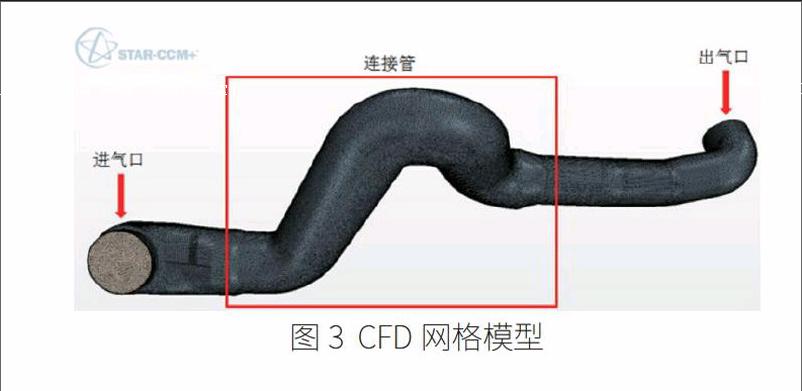

在某转速的正常工况下,管道入口平均流速为13.78m/s,Ma=v/c=0.04,马赫数较小,认为流体密度为常数;,弗劳德数较小,忽略重力的影响;从入口到出口,整个过程中热量损失较少,不考虑温度的影响;由于只关注发动机在某转速下稳定状态的运转,所以流动近似稳态流动。基于以上条件,从图1中可看出进气管路结构形式是不规则的,气流在进气系统中以复杂的湍流形式运动,对湍流的处理采用不可压缩流体的标准k-ε双方程模型。标准k-ε模型为半经验公式,其中湍流动能k方程是精确方程,而湍流耗散率ε方程是由经验公式导出的方程。根据试验数据将入口设置为质量流量入口,出口设置为压力出口。CFD网格模型如图3所示。

二、进气管路仿真分析

本节对发动机进气管路进行极限工况下的模型真空试验、施加均布载荷强度计算和采用流固耦合方法的强度计算,并对各分析方法的计算结果进行对比分析。

1.模型真空试验

本文采用实车1:1比例试验模型,试验模型仅为进气管路中间段连接管。试验模型为全封闭管路,仅在出气口处开孔进行抽气,使管路内部形成真空状态,模拟整车工作极限工况。

在自由状态下对管路进行真空试验,当真空压力达到-30KPa时,测得连接管进气口侧被吸瘪约4.6mm。

2.施加均布载荷强度分析

进气管路均布载荷计算保持与试验相同的加载条件,载荷工况为管道内表面施加-30KPa的均布负压。

通过计算可以得到进气管路连接管的整体变形图、应力云图和位移云图,如图4所示。可以看到,管道的变形与试验相同,第一危险应力点在支架处,为13.17MPa,第二危险应力点在管道回弯处,为11.05MPa。从位移云图可知位移较大处的位移分别为4.324mm、4.247mm和3.776mm。

3.流固耦合强度分析

极限工况下的强度分析采用流固耦合分析方法,CFD模型的出口压力设置为-30KPa,进气口设置工作工况中的最大流量,计算工况按照实际工作工况进行设置。

流固耦合是将CFD软件STAR CCM+与有限元软件Abaqus进行连接,各自进行单增量步的计算,在耦合面区域网格处进行数据交换,然后再各自进行下一轮的单增量步的计算,如此循环至计算收敛,从而实现数据的动态交换,此方法能够很好地解决流体载荷和结构变形之间相互影响的问题。

计算前需对两个软件进行耦合设置,在Abaqus中对有限元模型设置材料属性、边界条件和分析步等,导出inp文件作为耦合输入文件,在文件命令流的尾端添加耦合命令行,如图5所示。

在STAR-CCM+中设置进出口参数、停止标准和传递场函数,导入的场函数为节点位移场,导出至Abaqus的场函数为压力场,物理模型选择Co-simulation中的Abaqus协同仿真模块,并设置耦合输入文件路径与Abaqus执行文件路径,如图6所示。

通過计算可以得到进气管路内表面的压力分布图、速度流线图和连接管的整体变形图、应力云图和位移云图,如图7所示。从速度流线图可以看到,气流在弯管处会形成漩涡,回弯处内侧气流流速大于外侧流速,并且在接近出口处的平直管路呈螺旋状态,出口处有局部回流。从压力分布图可以看到,中间连接管段在回弯处,由于内侧气流流速比外侧快,所以内侧的压力大于外侧压力。连接管的变形与试验相同,第一危险应力点在支架处,为13.0NVIPa,第二危险应力点在管道回弯处,为11.01MPa。从位移云图可知位移较大处的位移分别为4.310mm,4.232mm,3.771mm。

三、计算结果对比分析

1.试验与均布载荷仿真计算结果对比

试验数值与均布载荷仿真计算的位移结果对比如表1所示,以试验值为基准值,仿真计算中进气口侧的管道位移偏小7.67%,这是由于加工工艺的缺陷,导致管道在制造过程中,壁面厚度分布不均,分型面处偏厚,中间壁面偏薄,而有限元模型的壁面分布均匀,因此在相同压力作用下,有限元模型的计算结果比试验位移值偏小。

2.流固耦合计算结果讨论

CFD仿真计算的优点在于其可以模拟并可以直观地看到气流在管道内的真实流动状态,可以很好地模拟出冲击、漩涡、螺旋及局部回流现象,同时也可以模拟流体的速度变化和管道内表面的压力变化。

流固耦合是一种结合CFD仿真和静力强度仿真的分析方法,在每个分析步内传递数据,结构在气流压力作用下变形,而流场又直接受到结构变化的影响,因此采用流固耦合方法进行发动机进气管路的强度分析更加接近实际工况,而且得到的数据也更加准确和精确。

流固耦合计算与均布载荷计算的结果对比如表2所示,以均布载荷计算结果为基准值,可以看到,两种分析方法的计算结果非常相近,对比值均在1%以内,且流固耦合方法结果偏小。本文研究的管道模型变形量较小,因此流固耦合方法的计算结果没有产生太大变化。

四、结语

(1)本文联合Abaqus和CFD分析软件,针对某重型商用车发动机进气管路进行了强度分析方法的研究,主要进行了极限工况下模型真空试验、施加均布载荷强度分析和流固耦合分析,通过对强度与刚度计算结果分析研究各计算方法的特点及优劣性。

(2)通过数据对比分析显示,在极限工况下,仿真结果较试验值偏小,台架试验模型存在加工工艺缺陷和人为试验误差,而仿真模型更加理想化,故仿真强度分析可作为模拟台架试验的手段。

(3)流固耦合分析方法结合Abaqus和CFD软件,能够模拟并直观地观察气流在管道内的真实流动状态,模拟气流的冲击、漩涡、螺旋及局部回流现象和流体的速度变化以及管道内表面的压力变化,同时在每个分析步内传递数据,结构在气流压力作用下变形,而流场又直接受到结构变化的影响,相比于均布载荷分析更接近发动机进气管路的实际工作工况,得到的数据也更加准确和精确。

(4)流固耦合分析方法可以作为发动机进气管路强度分析的一种重要手段。