环形壳体零件表面上异型孔口倒圆角的铣削方法

杨妮

针对环类零件外圆表面异型通孔孔口内外圆角的加工,本文介绍了一种运用“专用T型立铣刀”与“三轴数控加工中心”组合铣削孔口内、外圆角的方法,可以大大提高效率,降低劳动强度并提高加工质量。

一、引言

航空发动机的零件多为环形件,结构较复杂、精度高,尤其是很多环类零件辐板上有多组异型通孔,且孔口内外要求倒圆角,给加工提出了难题。传统方法是采用钳工手工倒圆角,劳动强度大,加工效率低且质量不稳定。

本文从刀具选用、机床功能运用、夹具设计等方面共同考虑,联合运用,改善现有加工方法不足。应用本方法提高了此类零件的加工效率、质量,并降低了劳动强度。

1.零件结构及其倒圆角加工现状

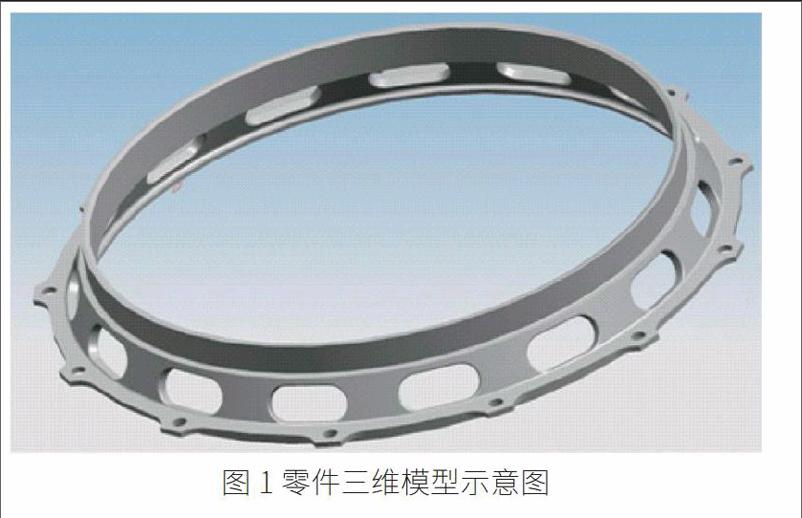

零件的三维模型如图1所示,这个“轴承保持架”属环类零件,材料为镍基高温合金Incone1718,硬度较大(HRC>40),可加工性能较差。由工程简图图2可知,该零件辐板面为圆锥形,辐板面上有15组异型通孔,每组孔口要求倒两圈圆角,一个零件倒30个圆角。

2.倒圆角加工现状

对于如图3所示的平面盘类零件上的孔口倒圆角,传统的方法多是采用如图4所示的成型铣刀(靠)加工出来,零件的孔口圆角由刀具的形状保证,如图5所示。因此,对刀具的刃磨要求很高,刀具必须刃磨的很标准,加工时为了使刀具上的R刃口能和正式零件的孔口恰好转接圆滑,操作工要采用在“试刀件”上反复试切的办法,来调整刀具与零件的正确相对高度位置,显然这种加工方法很浪费时间。由于每个零件的高度都不一样,就导致每把刀具与每个零件的相对高度位置都不一样,那么要加工合格的倒圆角,就要每次更换刀具后或更换零件后必须再次采用在废件上试切的办法,来调整刀具相对零件的相对正确高度位置,刀具费用较高。同时,因为零件材料硬度很大,刀具消耗也较大。

对于环类零件外圆面上的孔口倒圆角,特别是异形孔口内外倒圆角,传统加工方法多采用风转、风轮或锉刀手工倒棱,其加工效率低、劳动强度大且质量不稳定。

二、工艺研究

1.创新加工工艺方法研究

(1)图纸与铣削原理分析

首先对零件图纸进行分析,如图2所示,所有的异型孔都是与圆锥面相交后才形成圆角,而圆锥面属于曲面范畴,不属于平面,因此这两者之间形成的内外2圈圆角就不能用成型刀直接加工出来。但对于外侧的圆角可以采用球头立铣刀运用曲面铣削方法直接铣削加工,但对于内侧的圆角我们就不能用球头立铣刀直接铣削加工,因为零件内径太小,只有Φ225,会与机床主轴干涉。

(2)方案论证

為了解决这个问题,根据槽宽14,倒圆角为0.75可以设计一把Φ13的T型带2组R的立铣刀,如图6所示,对于内测圆角可以把T型立铣刀伸到异形孔里进行铣圆角加工。对于外侧圆角可以直接铣削加工,这样就可实现不改变工位,只用l把T型立铣刀加工内测和外侧2圈圆角,加工过程如图7所示。

(3)夹具设计

可以设计一个铣床夹具,使得零件被加工的异型孔所在的锥面上的母线水平,并在夹具上设计基准球心用于对刀,每加工一个孔及其圆角后将夹具分度一次,直至加工完所有孔口倒圆角,具体的零件定位装夹与零件加工如图8、图9所示。

(4)编制数控程序

运用UG软件的曲面编程技术,先按照加工位置建立零件的三维数字模型和坐标系,如图10所示。设置刀具参数如图¨所示,运用固定轴曲面轮廓铣方法如图12所示,选定铣削区域如图13所示,选定切削方向等参数如图14所示,就可生成外侧圆角的加工刀路如图15所示,仿真后如图16所示,同理可生成内侧圆角的加工刀路如图17所示,仿真后见如图18所示,最后通过3轴后处理生成数控程序通过修改进退刀等基本设置就可传入机床加工。

(5)检测方法

圆角是否合格可以采用R0.1~1.5样板、样膏、放大镜目视和手摸等手段检测。

三、结论

本文提出了一种环形壳体零件表面上异型孔的孔口内外倒圆角由通用三轴加工中心铣削的新方法。以图示零件为例,铣加工1组圆角(内外2圈)用时2分40秒,一个零件上有15组圆角,用时共计40分钟,且质量稳定。相比原来钳工加工一个零件需要3小时,大大提高了加工效率与质量。最终的完工成工件如图19所示。