深孔直线度检测运载装置设计及仿真优化

齐伟 陈新春 王灿 闫乃晴

本文研究了深孔直线度制造精度检测途径。借鉴激光跟踪仪测量原理,设计深孔直线度检测运载装置,建立运载机构仿真模型。利用ADAMS对运载机构中弹簧力进行仿真分析及优化。结果表明,弹簧刚度为8.000N/mm,预载力为16N时,测得的正压力为32.20N,满足33±1N的设计要求。本研究为深孔直线度检测装置设计、制造和调试提供了技术支持。

一、前言

深孔是机械行业应用最为广泛的形面之一,如工程机械中的液压缸缸筒内孔、压路机振动轮轴承座孔系、挖掘机大臂孔系等,这些形面的加工质量直接影响着机械产品的使用性能。由于缺乏检测手段,目前主要依赖加工设备保证制造精度,严重地限制了产品质量提升。近年来,随着技术进步,机械行业开始逐步探索深孔直线度、圆度、平行度和孔系同轴度等制造精度的检测途径。如何将孔信息传递给检测单元,是本领域技术人员需要解决的关键技术问题。基于这种现状,本研究借鉴激光跟踪仪测量原理,设计深孔直线度检测运载装置。利用ADAMS对弹簧力进行仿真分析及优化,获得满足给定运动要求的检测运载装置。

运载机构如图1所示,包括横筒、变幅轮架、锁幅垫块、锁幅螺栓、销轴、滚轮、调压螺钉、立板、螺钉和弹簧。横筒用于承载光敏元件、反光棱镜等检测单元,与立板通过定位销、螺钉连接。变幅轮架用于支承所述滚轮,在弹簧作用下,使得滚轮压于孔内壁,与立板、滚轮通过销轴连接。锁幅垫块用于锁止变幅轮架动作,通过锁幅螺栓固定,在非工作状态,三个锁幅垫块均处于锁死状态,防止弹簧丢失、运载装置受损,在直线度检测中,三个锁幅垫块均卸下。根据检测对象,运载装置自适应内孔,并将内孔信息传递给检测单元。立板用于支承运载装置,并且两块立板处于平行状态,同时确保滚轮圆周位置分别相对。横筒、变幅轮架及立板均采用硬铝合金材料制成,以便于轻量化运载装置。

检测过程中,运载机构在内孔中行走,滚轮在弹簧的作用力下对孔内壁产生正压力。但是,压力过大会造成滚轮对孔内壁划伤,影响孔表面质量;压力过小会造成运载机构在行走过程中旋转,影响检测精度。因此,合理设计运载机构中滚轮对被测孔内壁的压力是保证检测装置有效性的最关键因素。

二、运载机构多刚体仿真模型的建立

简化模型既可以提高计算速度,又可以确保计算的精度。依据前期设计模型,简化运动过程、各部件间的相互受力关系、运动关系。对螺钉、调整压钉及销轴等进行忽略处理。

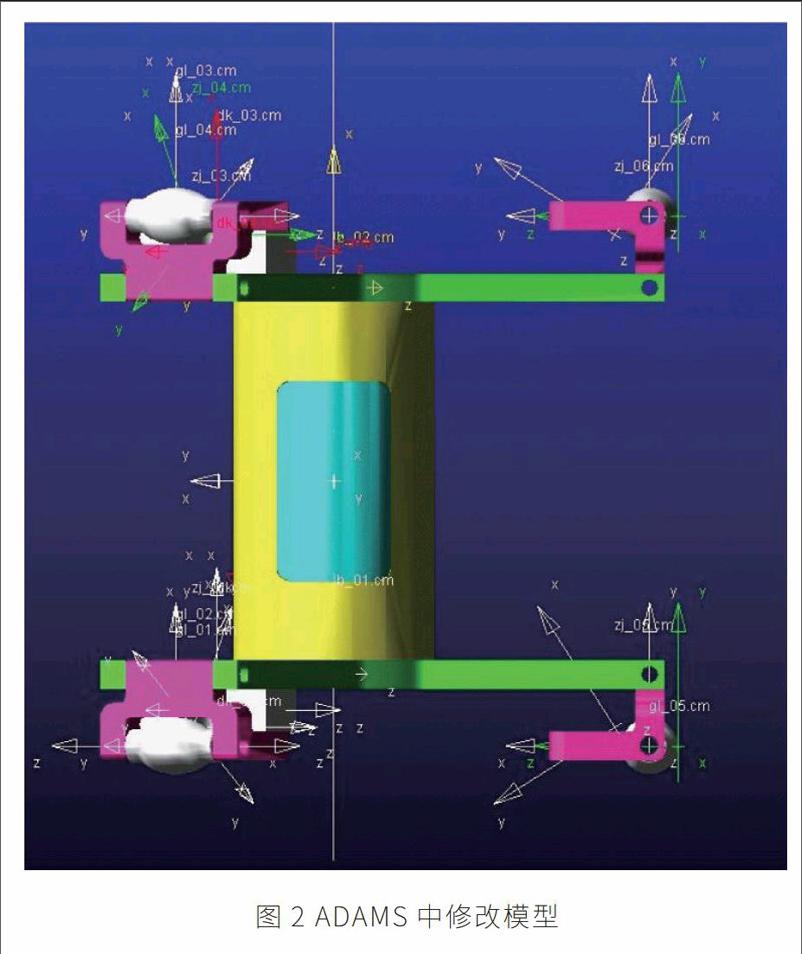

1.模型的导入

利用Pro/ENGINEER软件将简化好的模型保存为xT格式,并在ADAMS软件下打开保存好的X T格式模型。为了提高计算速度与精度,尽可能减少零部件和运动副的数量。在ADAMS软件下将没有相对运动的部位进行求和、命名并更改颜色,便于在后期操作过程中识别零件。

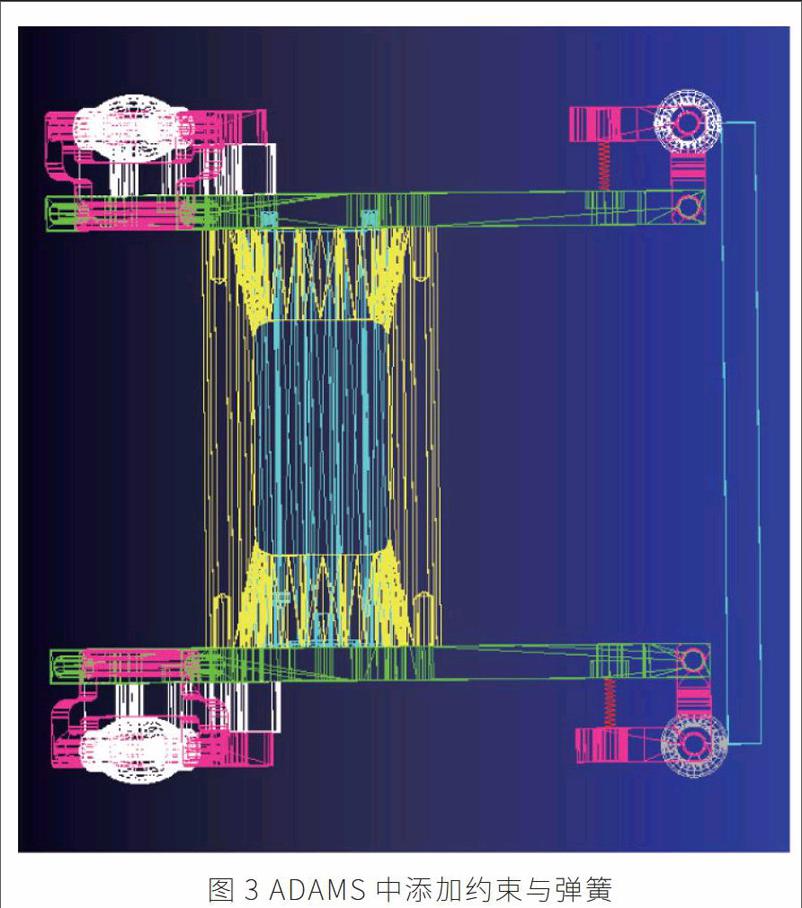

2.添加约束与弹簧

如图3所示,简化模型中没有建立被测孔模型,故将被测孔默认为group。建立与滚轮接触的加载平板,滚轮与加载平板通过点面接触副相连,加载平板与group相连。变幅轮架与立板之间沿立板安装孔添加旋转副,旋转副的摩擦系数为0.3。根据运载模型变幅轮架工作状态,在变幅轮架与立板弹簧装配位置创建对称的marker点,并在marker点之间添加弹簧。

三、基于ADAMS动态仿真及优化

根据被测孔材料的物理性能,以及运载机构在孔内平稳行走,确定滚轮对内孔的正压力为33N±1N的设计要求。经过计算,运载机构弹簧力初始设计参数为弹簧刚度为6.667N/mm,预载力为12N。

根据被测孔的精度,设计其行走方程为:

y=2sinwt

1.ADAMS动态仿真

通过ADAMS软件对初始设计参数进行动态模拟仿真,结果如图4所示。

根据仿真曲线测量结果可以得出初始设计状态的孔内壁所受最大压力为30.87N,不满足设计要求。由于运载机构在内孔中行走,滚轮在弹簧的作用力下对孔内壁产生正压力。压力小于设计要求,会造成运载机构在行走过程中旋转,影响检测精度。影响滚轮对被测孔壁正压力的主要因素有滚轮结构,装置总质量、弹簧刚度及预载力等。考虑到尽可能地减少变动零部件设计,因此需要对弹簧的参数进行优化。

2.ADAMS仿真优化

运载机构对被测孔的压力过小说明弹簧刚度及预载力过小,增加弹簧刚度及预载力可以达到预期效果。针对弹簧刚度和预载力采用田口设计方法,选取两因素三水平弹簧参数,进行DOE实验,仿真实验数据如表1所示。

对比滚轮对内孔的正压力为33N±1N的设计要求,从实验结果表1中可以看出当弹簧刚度为7.273N/mm、预载力为16N;弹簧刚度为8.000N/mm、预载力为16N时,均符合33±1N设计要求。

由于运载机构实际检测过程中,滚轮对被测量孔径变化响应速度越快,检测效率与精度就越高,据此对上述优化结果进行了滚轮变化速度仿真优化实验,如表2所示。

从表2中可以看出,弹簧刚度为7.273N/mm、预载力为16N时,滚轮速度为24.34mm/s;弹簧刚度为8.000N/mm、预载力为16N时,滚轮速度为26.08mm/s。结果表明,当弹簧刚度越大,滚轮变化速度越大,滚轮对被测量孔径变化响应速度就越快,检测效率与精度就越高。因此,在设计检测运载装置时最终选择弹簧刚度为8.000N/mm,预载力为16N的参数组合。

四、结语

本研究围绕深孔直线度检测设计了直线度检测运载装置,利用ADAMS软件建立运载机构仿真模型,对弹簧参数进行了仿真分析与优化,得出了以下结论:

(1)借鉴激光跟踪仪测量原理,设计了直线度检测运载装置。

(2)弹簧设计参数为弹簧刚度8.000N/mm、预载力16N时,满足滚轮对内孔的正压力33±1N的设计要求。

(3)本研究为深孔直线度检测装置设计、制造及調试提供了技术支持。