石化园区危险废物处置中心整体设计

胡 聪

(中蓝连海设计研究院,上海 201204)

石化园区危险废物处置中心整体设计

胡 聪

(中蓝连海设计研究院,上海 201204)

本文以某石化园区为例, 从全局出发合理规划,优化工艺设计,拟实现危险废物的安全处置,避免对环境的二次污染,并为后建危险废物焚烧项目的规 划和建设提供参考和决策依据。根据该园区危险废物的特点,综合考虑安全性、经济性及技术可行性,本项目采用“预处理系统+进料系统+回转窑+二燃室+余热锅炉(内置SNCR)+急冷塔+半干法脱酸+活性炭吸附+布袋除尘+烟气再净化+烟气加热”的处置方案,焚烧产生的炉渣和飞灰综合利用制陶粒,可以真正实现危险废物安全无害化的处理和处置。

危险废物;焚烧;整体设计;飞灰;陶粒

福建省某石化园区是国家发改委和财政部正式确定的国家级循环化改造示范点园区。据统计,2014年全区共产生工业危废2.2万t,预计至2020年全区工业危废产生量达到6.0万t。根据专业调查和分析,全区危险废物主要集中在废溶剂类6000t·a-1、废油类10000t·a-1、废气净化废活性炭200t·a-1、有机釜残物1000 t·a-1、有机树脂200t·a-1、涉重金属废物60t·a-1。且伴随区域经济结构调整,重金属类危险废物将逐步降低,有机类危险废物逐年增加。福建省人民政府2015年10月正式出台的《关于进一步加强危险废物污染防治工作的意见》中强调,各地要按照就地就近无害化安全处置的原则,抓好危险废物综合处置设施建设。到2017年,年产生10 t以上危险废物的企业必须通过强制性清洁生产审核;2019年底前,全省各市要至少各建成1个危险废物综合处置设施及填埋场;“十三五”期间,每年用于支持危险废物污染防治项目的预算应不少于1000万元。可以看到,危险废物的无害化处理以及最终安全处置问题受到了福建省政府的高度重视。因此,在该石化园区新建危险废物处置中心,妥善、彻底地处理危险废物显得尤为迫切,同时也是顺应时代的要求。

通过参观调查发现,目前国内建成运行的危险废物焚烧处理系统,很多由于缺少整体规划和工艺设计及设备选型不合理,系统存在运进料困难、运行成本高、二次污染等问题,特别是焚烧后产生的灰渣以及烟气的处理问题[1]。本项目在汲取以前经验并结合自身技术的基础上,从全局出发合理规划,优化工艺设计和设备选型,拟实现危险废物彻底地安全处置,并为后建危险废物焚烧项目的规划和建设提供参考和决策依据。

1 总体规划

1.1 危险废物种类及规模

项目的服务范围为该石化园区内的企业,根据石化园区管委会提供的园区内各家产废单位产生的危险废物情况表,共25家单位,年产生的适合焚烧处理的危险废物总量为8865t,主要为废药物(HW03)、废有机溶剂(HW06)、废矿物油(HW08)、废乳化液(HW09)、精(蒸)馏残渣(HW11)、废涂料染料(HW12)、有机树脂类废物(HW13)、感光材料废物(HW16)、废碱(HW35)、其他废物(HW49),其中所占比例最大的危险固废为精(蒸)馏残渣,约占45%,形态各异,废物低位热值大多高于3500 kcal·kg-1,是危险废物焚烧项目较为理想的原料。

综合考虑以上因素,本项目设计焚烧系统处理能力为30t·d-1,焚烧炉年工作时间设计为330d,即一年能处理的危险废物量约为10000 t。经配伍后废物的低位热值建议为3500~4000 kcal·kg-1。

1.2 工艺选择

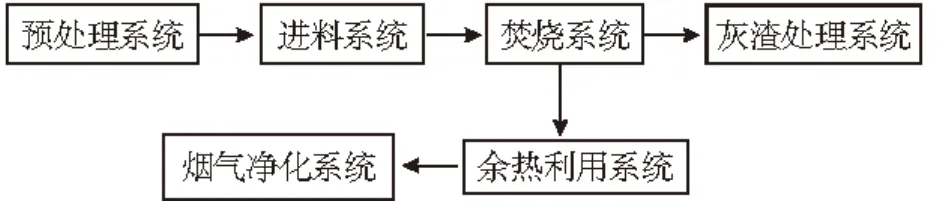

危险废物焚烧处理工艺经过不断的发展和更新,形成了一套基本的工艺组合形式如图1所示。其中,焚烧系统和烟气净化系统是评价整个危险废物焚烧工艺的关键环节[2]。

图1 危险废物焚烧处置基本工艺组合Figure 1 hazardous waste incineration disposal technology combination

焚烧炉是整个焚烧系统中的核心,炉型推荐选用对废物种类适应性强(可焚烧处理固态、半固态以及液态等多种工业废弃物)、进料方式灵活,且处理效果好、处理量较大、技术成熟、设备运行稳定、运行操作费用较低的回转窑。烟气净化采用“SNCR+烟气急冷+半干法脱酸+活性炭吸附+布袋除尘+烟气再净化+烟气加热”的处理工艺。

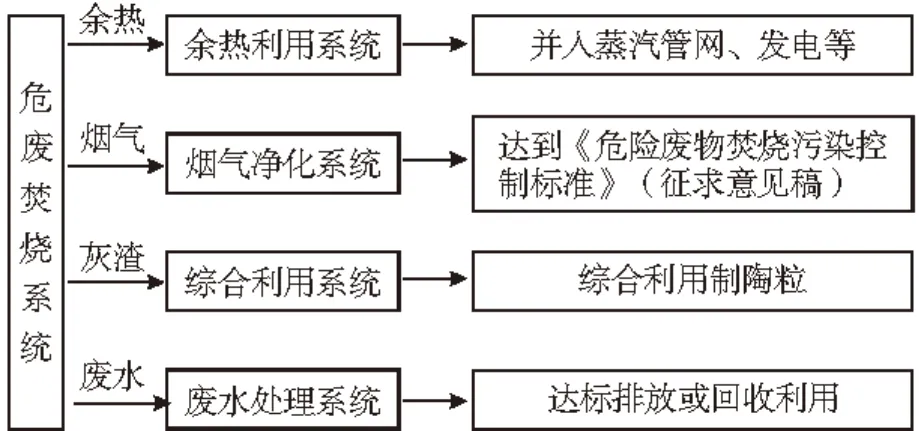

1.3 总体设计

危险废物综合处理中心以妥善处理危险废物为核心,配备相应的环保设施,以避免产生二次污染。该处理中心危险废物焚烧系统总体设计如图2所示。危险废物进入处理中心经必要的预处理后送入焚烧炉处理,焚烧产生的高温烟气通过余热利用系统回收副产蒸汽;烟气经烟气净化系统净化达到《危险废物焚烧污染控制标准》(征求意见稿)标准后排放;焚烧产生的炉渣、飞灰储存在储仓中,送到综合利用系统制陶粒;产生的废水经废水处理系统处理达到标准后排放或回用。

图2 危险废物焚烧系统总体设计Figure 2 hazardous waste incineration system overall design

2 工艺设计

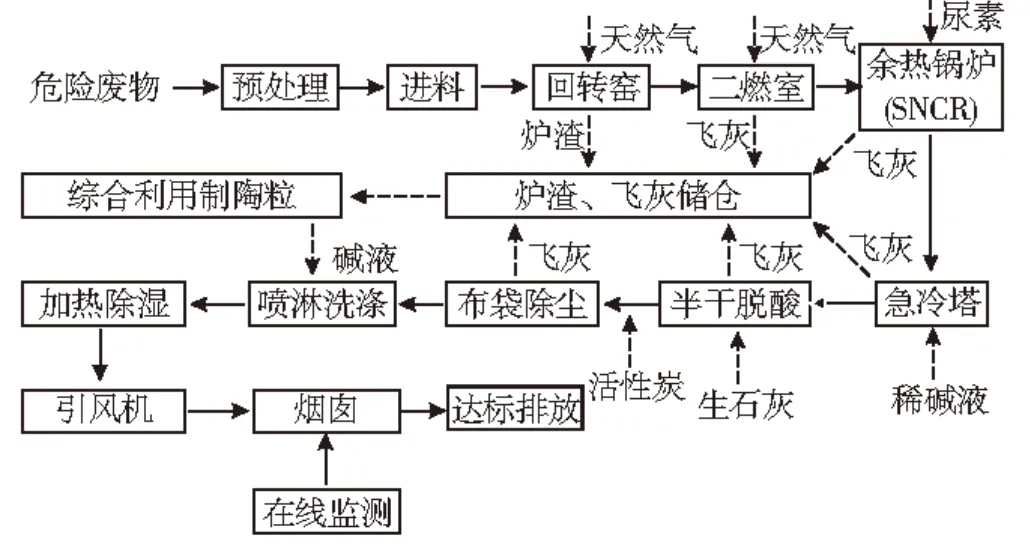

本项目处理的危险废物具有数量较大、种类较多、形态各异、成分复杂、危害性大等特点,且本项目需要焚烧的危险废物主要为废油和蒸馏残渣等桶装液体和固液混合体,另外要严格控制二英的生成。综合考虑安全性、经济性、技术可行性,本项目采用“预处理系统+进料系统+回转窑+二燃室+余热锅炉(内置SNCR)+急冷塔+半干法脱酸+活性炭吸附+布袋除尘+烟气再净化+烟气加热” 的处置方案,焚烧产生的炉渣和飞灰综合利用制陶粒。工艺流程如图3所示。

图3 危险废物焚烧工艺流程图Figure 3 hazardous waste incineration process flow diagram

2.1 预处理及进料系统

对进入处理中心的危险废物进行化验分析,并根据性状和成分不同,分别送往废物储存区的各个贮池储存,尺寸较大不能直接入炉的先进行破碎。

为了避免废物入炉量脉冲式波动,尽可能地实现焚烧系统的稳定、平稳燃烧,降低焚烧残渣的热酌减率,入炉前需要对废物进行配伍,确保在实现无害化处理的同时,降低运行成本,提高运营成效。具体目的如下:1)均衡废物的热值和水分,保证焚烧稳定,节省辅助燃料;2)均衡入窑废物的成分,保证烟气排放达标;3)控制重金属含量,保证焚烧系统正常运行和尾气达标排放。

焚烧炉进料系统是整个回转窑焚烧中最易出问题的地方。由于废弃物的多样性,进料系统必须具备较强的适用性,应针对物料的不同性质和形状,采用不同的进料方式。

对于固体废物、散装废物和破碎后的废物,根据外形尺寸的大小和检测热值,进行简单配伍后储存在废物储坑,由行车抓吊将物料提送至液压活塞的推料筒的料斗中,经过第一级、第二级闸板门后,固体废物由推料机推入回转窑前端,靠重力落入回转窑内。

对于液体废物,在物料特性相容条件满足的前提下,配伍后根据热值分别储存。废液罐中低热值废液雾化后从窑头喷入回转窑焚烧。低热值废液含水分高,从回转窑喷入焚烧,有利于控制回转窑的废物燃烧温度,也能保证其加热物料和有机废物分解所需的时间要求。高热值中间废液罐中的废液喷入二燃室焚烧处理,既能处理废液,又能节省二燃室辅助燃料的消耗。。

整个进料过程均在密闭状态下连续、稳定运行,确保无烟气外溢,不造成二次污染。

2.2 焚烧系统

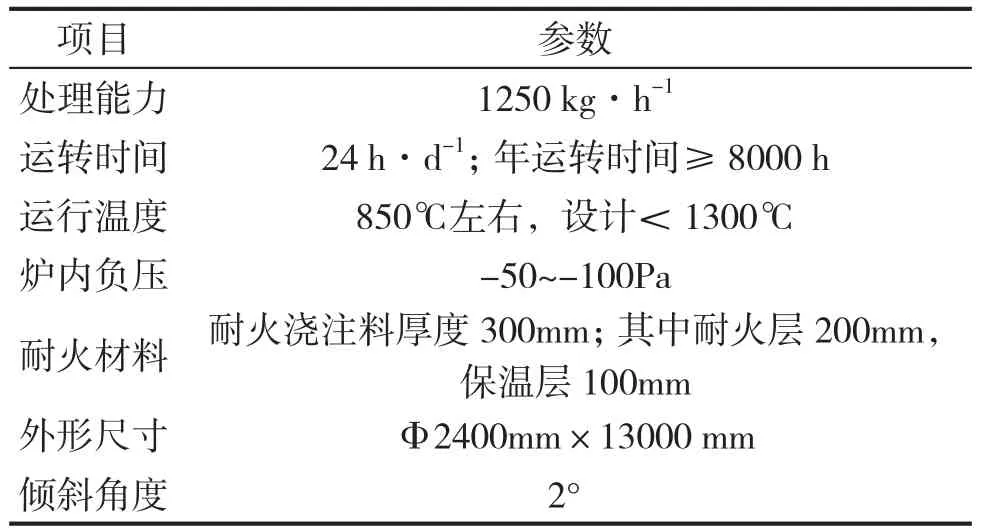

危险废物通过进料机构送入回转窑本体内进行高温焚烧,经过60 min左右的高温焚烧,物料被彻底焚烧成高温烟气和灰渣。回转窑的转速可以进行调节,其操作温度应控制在850℃左右。高温烟气从窑尾进入二燃室,焚烧灰渣从窑尾进入水封刮板出渣机,水冷后进入灰仓,定期送到玻化车间进行处理。

为保证物料向下的传输,回转窑必须保持一定的倾斜度,本焚烧炉倾斜度设计为2°。由于危险废物物料的波动性,焚烧时间长短不一,焚烧炉需要较大程度的调节,本焚烧炉设计转速为0.2~5.0r·min-1,电机三级减速机驱动。回转窑主要由筒体、窑头、前密封、前托轮及轮带、传动机构、减速机、大小齿轮、后托轮及轮带、耐火材料、窑尾及后密封等构成。

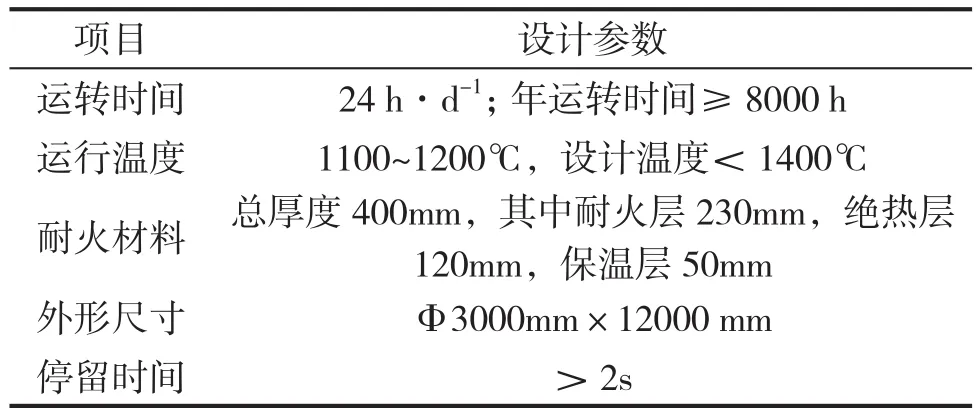

表1 回转窑主要设计参数Table 1 main design parameters of rotary kiln

二燃室是对一次燃烧产生的烟气中未燃尽的有害物质做进一步的彻底分解销毁。根据HJ/T 176-2005《危险废物集中焚烧处置工程建设技术规范》规定,二燃室应按1100℃以上烟气停留时间大于2s的设计要求进行计算。

二燃室主要由下箱体、上筒体、高温水平烟道、紧急排放烟囱、支撑钢架、炉墙吊架、检查门、防爆门、二次风口、燃烧器口及旋转炉蓖等设施组成。辅助燃烧器安装在二燃室下部,便于燃气与烟气充分混合。当焚烧废物投入回转窑时,二燃室运行温度保持在1100℃以上。温度测温点位于二燃室出口处,控制系统自动调节燃烧器的助燃风流量及燃料流量来保证温度要求。二燃室设有检修门,并设温度、压力、氧量仪表等,便于随时调整燃烧工况。在发生紧急停炉条件如停电或停水时,急排烟囱将自动地把烟气由二燃室顶部排到大气中。

表2 二燃室主要设计参数Table 2 main design parameters of second combustion chamber

2.3 余热利用系统

本项目焚烧炉采用天然气作辅助燃料,运行过程中产生大量热量,本项目建设余热锅炉对热量进行回收,利用烟气中的余热产生蒸汽,采用膜式水冷壁蒸汽锅炉,产生的蒸汽可进入管网后并网使用,从而降低运行成本,达到节能降耗的目的。锅炉采用机械振打方式清灰。

锅炉设计除满足回收焚烧余热热能之外,还通过锅炉炉内流程的变化从烟气中清除出一部分的烟尘。采用膜式壁锅炉,锅炉内设置SNCR脱硝反应系统(在锅炉入口段下方喷入尿素溶液),该系统可对烟气进行脱硝,保证烟气的达标排放。

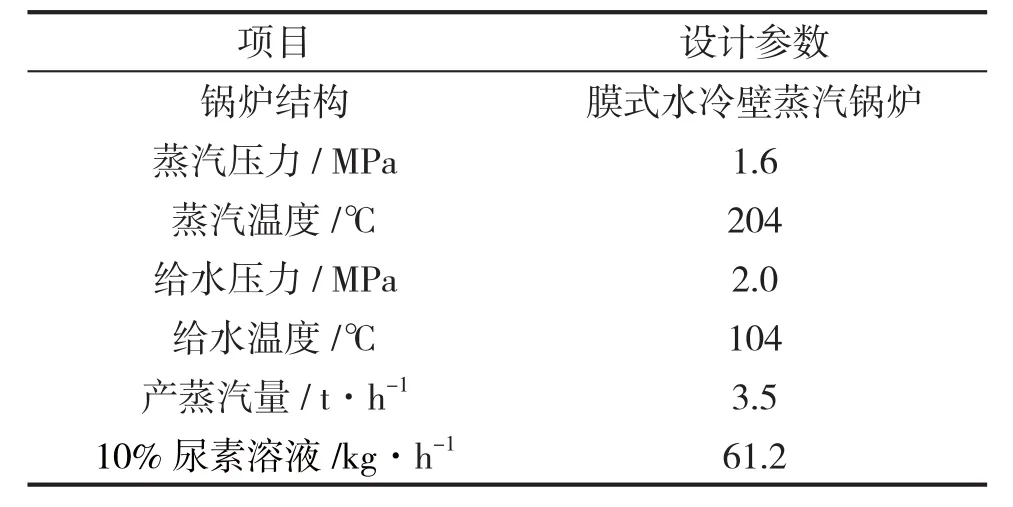

表3 余热锅炉主要设计参数Table 3 main design parameters of waste heat boiler

2.4 烟气净化系统

危险废物焚烧炉烟气具有污染成分复杂、粉尘特别细小的特点,而排放要求又最严格[3]。由于本项目待处理物料成分的不确定性,综合考虑危险废物的种类、成分、规模、污染物排放标准、设备投资、运行成本及操作的难易程度,烟气净化系统采用“烟气急冷+半干法脱酸+活性炭吸附+布袋除尘+烟气再净化+烟气加热”的烟气净化工艺和技术,达到净化酸性气体(SO2、HCl、NOx、HF)、粉尘、二英和重金属的目的。

烟气经余热锅炉后,温度依然很高,如果直接进入脱酸和除尘阶段,脱酸效果不好且损伤除尘设备,因此必须先进行烟气冷却。本项目采用喷淋塔将烟气冷却,急冷塔可将烟气温度在1s内从500℃降至200℃左右。布袋除尘装置对烟气的温度要求相对严格,由于烟气往往含水量较大,而且烟气中的酸性气体含量较高,造成烟气的露点升高,因此在进入除尘器之前还要对烟气进行脱酸处理。本项目采用半干法脱酸工艺进行脱酸,脱酸后的烟气经活性炭吸附后进入布袋除尘系统进行除尘。

烟气经脱酸塔和布袋除尘后仍有过量的酸性物质,不能直接排放,因此采用湿法脱酸对酸性气体进一步去除。脱酸烟气经湿法处理后达到国家规定的排放标准,再经引风机引入烟囱后高空排放。

对排放的烟气采用烟气在线连续自动监测系统(CEMS)进行连续自动监测,在线监测项目有粉尘、SO2、NOx、HCl、CO2、CO、氧含量、回转窑和二燃室温度等。

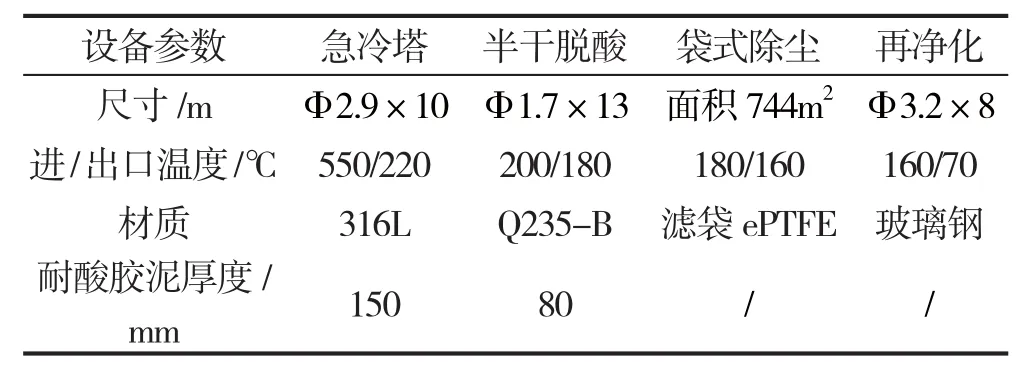

表4 烟气净化系统主要设计参数Table 4 main design parameters of flue gas purification system

2.5 灰渣利用系统

现在大多数焚烧厂在焚烧炉渣及飞灰的处置上存在严重的短板,大部分只能采用填埋处理,给长期运营留下隐患。本项目在汲取以前经验并结合自身技术的基础上,可将焚烧产生的炉渣及飞灰通过高温玻化处置技术,转化为广泛应用于建材、绿化、污水处理滤料、海绵城市的陶粒产品,彻底解决危废焚烧厂经常遇到的飞灰及炉渣治理难题,真正实现了资源化环保处置理念。

飞灰、炉渣按照一定配比拌入陶泥,经中试合格后,按照相应的固废与陶泥的比例进行充分粉碎及混匀,经过挤压和切割后制成圆柱形陶粒料球。制好的料球依次送往预热窑、焙烧窑,在高温缺氧环境中完成金属解毒、氧化还原、脱水和碳酸盐分解工序,并在高温的作用下促使料球快速膨胀,经过膨胀后得到轻质陶粒,再经空气自然冷却后入库储存。经检测合格后的陶粒,作为轻集料外售,灰渣得到综合利用。

2.6 废水处理系统

本项目污水处理系统处理的污水主要有系统冷却下水、湿法洗涤排水、车间清洗水、车间初期雨水、化验室排水、生活污水等。废水的特点是污染物成分复杂、可生化性差、重金属含量高、水质水量波动大等。鉴于各类污水水质的差异,本项目依据清污分流、雨污分流的原则,对各类废水分别收集处理。分别设置物化处理系统、生化处理系统、深度处理系统以及污泥处理系统,确保废水处理系统的稳定运行,使出水达到回用水标准或排放标准。

物化处理系统包括“气浮除油+化学沉淀”,生化处理系统包括“调节池+生物接触氧化池+沉淀池+中间水池”,深度处理系统包括“石英砂过滤+活性炭过滤+紫外线消毒”,污泥处理系统包括“污泥浓缩池+叠螺脱水机”。

本项目焚烧的物质中含有一定量的氯元素,且存在较多的无机盐,具备二英生成的条件[4]。考虑到焚烧是复杂的化学反应,飞灰间异相催化等因素,本项目需要设置完善的二英控制措施,从而确保烟气中二英达到相应的排放要求。本项目将从二英产生机理、破坏方法及控制措施等多方面控制其排放,具体措施如下:

4 结语

本文以福建省某石化园区为例,从全局出发合理规划,优化工艺设计,拟实现危险废物的安全处置,避免对环境的二次污染,并为后建危险废物焚烧项目的规划和建设提供参考和决策依据。

本项目重点考虑到技术的先进性和项目的处置能力,着重发展工业废物综合利用项目,使“焚烧+玻化”工艺成为工业废物的最终解决方案。对焚烧产生的炉渣及飞灰,将其通过高温玻化处置技术,转化为广泛应用于建材、绿化、污水过滤、海绵城市的陶粒产品,彻底解决危废焚烧厂经常遇到的炉渣及飞灰治理难题,真正实现了资源化环保处置理念。本项目各项处理工艺之间相辅相成,互相协作,可以真正实现危险废物安全无害化的处理和处置。

[1] 肖诚斌,王文峰,王磊,等.化工园区危险废物处置中心的工程设计[J].工业炉,2015,37(4):44-47.

[2] 肖燕,李军,伍长青.回转窑焚烧炉在某县危废焚烧处理中的应用[J].环境卫生工程,2015,23(5):74-77.

[3] 郑安桥.危险废弃物焚烧处置预处理及烟气净化工艺设计[J].环境工程,2010,28(5):58-62.

[4] 张绍坤,席细平.危险废物焚烧处置中二英的产生及控制[J].能源研究与管理,2010(4):59-62.

Overall Design of Hazardous Waste Disposal Center in Petrochemical Park

HU Cong

(Bluestar Lehigh Engineering Institute Co. Ltd., Shanghai 201204, China)

Took a petrochemical park in Fujian Province as an example, according to the characteristics of the hazardous wastes in the park, considering the safety, economy and technical feasibility, the project adopted “pretreatment system+feeding system+rotary kiln+second combustion chamber+waste heat boiler (SNCR)+quench tower+dry deacidif cation+activated carbon adsorption+bag dust removal+f ue gas re-purif cation+f ue gas heating” disposal program, the incineration of slag and f y ash was comprehensively utilized to prepare ceramsite. This program could truly achieve safe and hazardous waste treatment and disposal.

hazardous waste; incineration; overall design; f y ash; ceramsite

X 74

B

1671-9905(2017)05-0050-05

胡聪(1986-),男,武汉理工大学环境工程专业毕业,硕士研究生,注册环保工程师。电话: 15221609979,E-mail: hucong021@163.com

2017-03-06