化工管道阻力损失研究

李春兰

【摘 要】在组成化工试验系统过程中,管道长度和直径要设计合理才能满足不同气体混合和流动的需要,完成化工性能和各项参数测定试验。管道布置方式不同管道阻力损失也不同,会造成管道内压力不同,从而影响试验运行状态。如果管道阻力损失过大可能会引起管道内压力偏大,对试验的运行产生影响。因此必须针对管道阻力损失及由此引起的压力变化进行研究,确定合理的管线布置方式。

【关键词】管道;阻力损失;压力

0 引言

流体在管内流动、输送必须克服管道的阻力做功,由此会引起流体压力沿流动方向的下降[1-2]。在组成化工试验系统过程中,管道长度和直径要设计合理才能满足不同气体混合和流动的需要,完成性能和各项参数测定试验。管道布置方式不同管道阻力损失也不同,会造成管道内压力不同,从而影响试验运行状态。较长的管线,特别是当管线布置中含有弯头、管径突变时,会产生比较大的压力损失。如果管道阻力损失过大可能会引起管道内压力偏大,对试验运行产生影响。因此必须针对管道阻力损失及由此引起的压力变化进行研究,通过对管道雷诺数、沿程阻力系数、局部损耗、压力降等的计算,分析不同流动方式时管道阻力损失带来的压力变化,确定不同流动方式时管道压力的极限值,分析管道阻力损失偏高造成的原因和避免方法,确定合理的管线布置方式。流体输运压力变化是沿程阻力损失和局部阻力损失总和,计算过程中需要分别计算这两种阻力损失,由此得到压力的变化。

1 沿程阻力损失和局部阻力损失的计算

在应用中,不管流动是层流还是湍流,局部阻力系数?孜可以认为不变[2]。在本文计算中由于单独局部阻力无法计算,因此根据前期试验测得的管内压力差值将所有局部阻力损失叠加在一起计算得到综合局部阻力系数。

2 计算结果

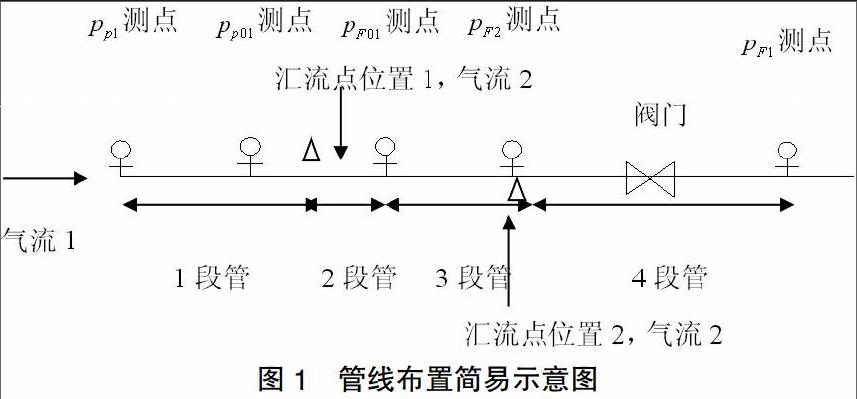

计算模型如图1所示,整个管道分为4段。

1段管:pp1测点至汇流点位置1。其中以pp01测点为中心将此段分为两部分。

2段管:pF01测点至汇流点。

3段管:pF01測点至pF2测点,管长1.5m(包含弯头、阀门和管径突变)。

4段管:pF2测点至pF1测点,长1.67m,直径100mm,含有一个阀门。

根据管道阻力试验过程中压差测量值,可以计算出各段沿程阻力系数和局部阻力系数,从而计算出各段管线沿程阻力损失和局部阻力损失,评估管线布置和选择是否合适。根据各个压力测点压力测量值和当时管道内气体流量(为F)、管道尺寸可以得到:

3段管沿程阻力损失为:6.8127Pa;总损失为:35Pa;

用3段管总损失减去3段管沿程阻力损失可以得到3段管局部阻力损失,按照式(7)计算3段管综合局部阻力系数为?灼=8.2422。根据文献[2]可以认为雷诺数对局部阻力系数没有影响。

如果3段管中不含有弯头、阀门和管径突变部分,仅使用管径100mm直管总损失为:0.7352Pa。

从以上计算结果可以看出,管道沿程阻力损失和阀门阻力损失较小,不会产生很大影响,而管径突变、弯头产生的压力损失较大,设计中应该加以考虑。

实际管道当中汇流处压力需要达到一定值才能完成两股气流的汇流,但汇流点压力不宜过高,过高会影响试验状态和性能。假设管道内气体流量为F1,如果选择第一种汇流点位置(汇流位置1,经过4、3、2段管)

4段管沿程阻力损失为:0.4715Pa;局部阻力损失为:2.8197Pa;

3段管沿程阻力损失:23.2398Pa;局部阻力损失:161.9715Pa;

2段管(pF01测点至汇流点2)沿程阻力损失:54.5361Pa

在气体供入过程中pF1有固定要求值,加上各段压力损失,要完成汇流,汇流点压力要求值要较pF1高243Pa以上,这样造成汇流点要求压力值偏高,影响试验运行和性能。

如果选择第二种汇流方式和汇流点位置2进行汇流(仅经过4段管),通过计算可以得到:

4段管沿程阻力损失为:0.2122Pa;局部阻力损失为:0.5710Pa

在气体供入过程中pF1固定要求值加上各段压力损失,要完成汇流,汇流点压力要求值要较pF1仅高0.78Pa以上就可以完成汇流,这样汇流点压力值完全可以满足要求,不会影响试验运行和性能。

3 结论

1)管道沿程阻力损失较小,含有弯头、阀门和管径突变部分时造成的局部阻力损失较大,在进行设备试验系统管道设计的时候应该考虑减小弯头、管径突变等的数量。

2)两股气流汇流点的位置选择直接影响着汇流点压力从而影响着试验运行和性能,应该选择合适的汇流点,保证汇流点压力满足要求。

【参考文献】

[1]H.欧特尔.普朗特流体力学基础[M].北京:科学出版社,2008:373-377.

[2]黄卫星,李建明,肖泽仪.工程流体力学[M].北京:化学工业出版社,2009:97-101.

[责任编辑:田吉捷]